机器人搬运系统在太阳能电池板固化系统中的应用

2015-12-02韩灵生王虹斌

韩灵生,王虹斌,郝 源

HAN Ling-sheng, WANG Hong-bin, HAO Yuan

(北京科技大学 北京北科麦思科自动化工程技术有限公司,北京 100083)

0 引言

随着经济的不断发展,传统能源的消耗日趋严重,人们对新能源的重视程度逐步提高。近些年,太阳能行业,作为新能源重要的组成部分,在国外强劲的市场拉动和国内政府推动的双重驱动下发展着实迅速,我国太阳电池产业规模迅速扩张,我国已经成为全球太阳能电池第一生产大国,在全球太阳电池产业中发挥着举足轻重的作用。但总体来看,我国太阳能电池自主研发、生产线的自动化水平与发达国家有着较大的差距。

而太阳能电池板固化,与串焊、层压、组框、检测在生产线中同等重要,此前一直都自动化程度低、劳动强度大、生产周期长等制约着生产效率,已经不能满足太阳能电池行业市场竞争和技术发展的要求[1]。因此,本文设计了一个机器人全自动从固化室放置并取出太阳能板的固化系统,能够满足厂家对太阳板固化的生产效率的要求。

1 固化室控制系统

固化室的电气控制系统以工控机为上位机,以PLC为核心,机器人控制系统通过PROFIBUS总线与PLC进行通信。固化室控制系统结构如图1所示。

当太阳能电池板在固化室中根据生产要求固化以后,PLC控制系统与机器人控制系统的通信来保证机器人本体正常有序的运行。在固化室出、入料口工作台自动定位装置中安装了编码器,并设计有编码器和PLC之间的通信。并且还设计了工作台中的电磁气动阀和PLC之间的通信。在PLC控制系统中,综合考虑各方面的因素,选用功能比较完善的西门子PLC来完成该部分逻辑控制。它通过控制电磁气动阀来控制工作台的动作,并通过PROFIBUS总线与机器人控制器进行通信。

图1 固化室控制系统结构图

本工作站采用西门子公司的PLC为主要控制装置,其型号为:S7-300系列,包括CPU、供电电源、输入输出模块、高速计数器模块[2]。PLC的输入模块接收工作台的信号,经PLC运算后,再把控制信号通过输出模块发送给工作台执行装置(主要指气动装置);供电电源用来给PLC的提供24V电源来使PLC运行。

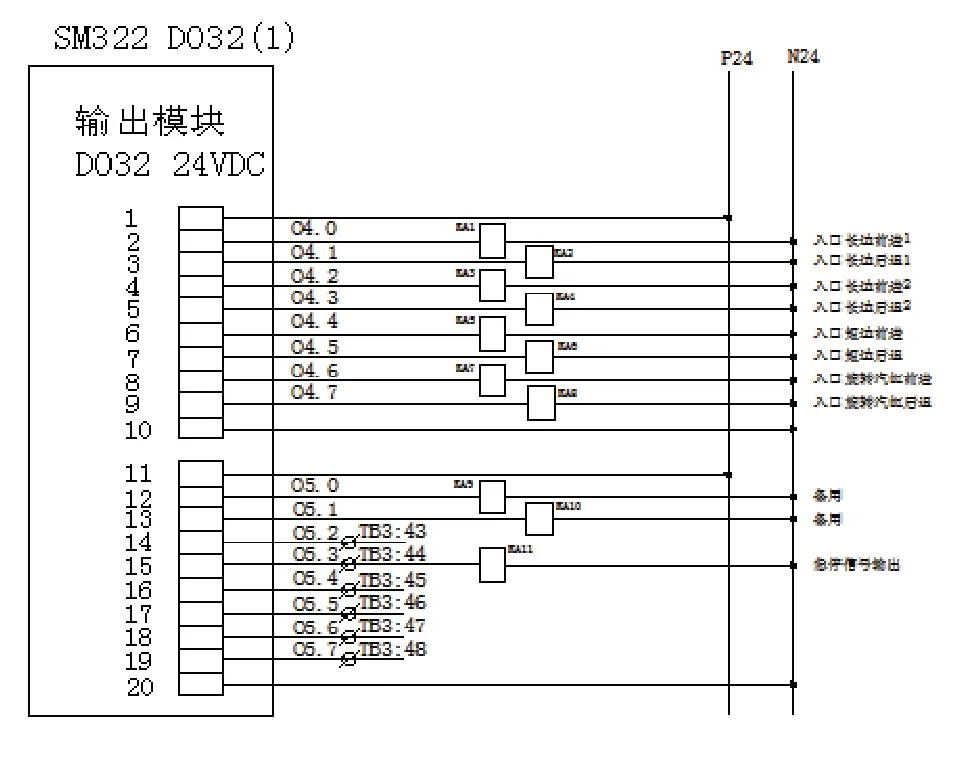

1)出、入料口工作台自动定位装置的电气控制电路

出、入料口工作台自动定位装置控的电气控制主要是对出、入料口工作台的自动定位夹紧装置电磁换向阀的控制,通过改变电磁换向阀的接通与否,从而改变气路的方向,实现相应的动作。在工作台自动定位夹紧控制系统中,由于工作台与控制柜的距离比较近,执行装置和检测装置与PLC的通信采用比较常用的硬线直接连接方法。这种方法的优点是成本低、可靠性高、抗干扰性强等。该部分控制系统的接线原理图如图2~图5所示。

图2 入料口工作台自动定位装置PLC输入模块接线原理图

图3 入料口工作台自动定位装置PLC输出模块接线原理图

图4 出料口工作台自动定位装置PLC输入模块接线原理图

图5 出料口工作台自动定位装置PLC输出模块接线原理图

在图中,P24和N24是24V的电源,电磁阀电路工作原理是当PLC给继电器信号时,继电器吸合,线路通电,同时使相应的电磁换向阀的线圈吸合,使电磁换向阀动作,从而使相应的气动元件动作,是自动定位装置完成指定的动作。而检测信号和夹具夹紧之后的信号输入输入到PLC中,又通过PROFIBUS总线传送给机器人控制系统,从而控制机器人和机器人机械手的相关动作。

2)计数模块接线示意图

计数模块接受物料入口处编码器脉冲信号,用于测量太阳能电池板的尺寸。该部分的接线原理图如图6所示。

图6 计数模块接线示意图

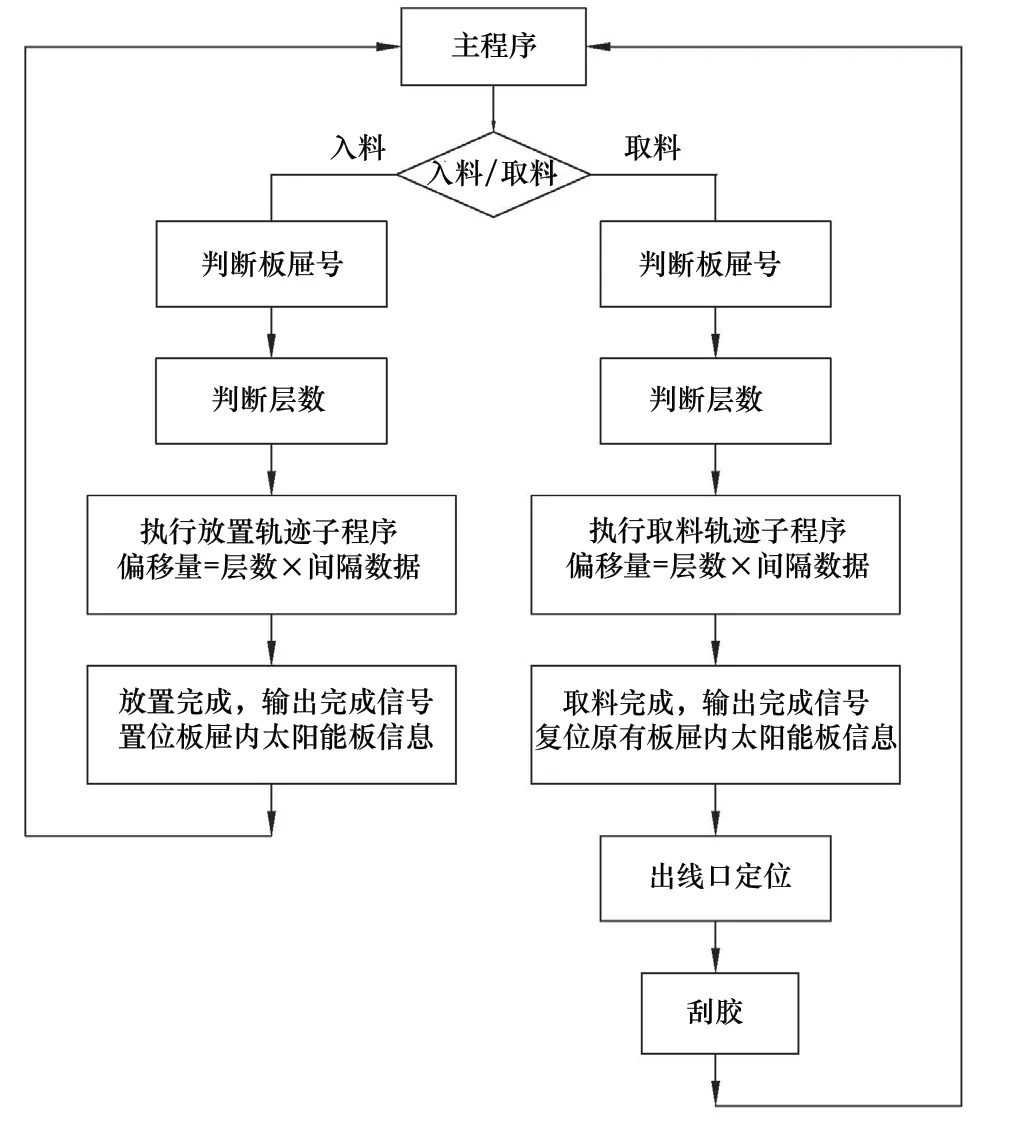

图7 自动控制流程图

PLC通过STEP7软件进行编程,根据工作站的工作节拍和系统电气原理,将定义好的变量通过梯形图组织起来,制定变量间关系约束动作。如图7所示为PLC对机器人控制的程序流程图。

2 机器人控制系统

本项目选用日本安川公司生产的MOTOMAN ES0165D型机器人。包括机器人本体,机器人控制柜(YASKAWA DX100),示教编程器三部分及供电电缆如图8所示[3]。

关于机器人本体主要特点有:采用的新型交流伺服电机,具有结构紧凑、高输出、响应快、高可靠 性等特点。因此,使机器人本体更紧凑、更灵活,同时,具有了更大的运动空间和更好的稳定性,以及可以适应各种姿态的卓越性能。

此外,若是把机器人固定在一个位置上,其工作区域很有限,不能满足固化室的生产节拍要求,因此,为机器人配备了外部伺服电机,使机器人能在固化室中的滑台上直线运行,大大地扩大了其工作范围,满足了固化室的生产节拍,同时提高了固化室的利用率。

关于机器人控制柜(DX100)主要特点有:

1)高级机器人动作控制,诸如多轴复合系统控制、高精度轨迹控制、最佳加速减速控制、减震控制、轨迹恒定性控制、碰撞监控等多种控制功能。

2)转角高速作业精确控制,机器人的轨迹控制得到改进,速度变化控制在最低范围。

3)此外,还运用了诸如快速接近以缩短空行程时间的最优化功能。

示教编程器为6.5英寸彩色触摸屏和按键两种形式并存,屏幕有中英文 双语显示,并可快速切换,屏幕窗口显示采用Windows界面,使编辑操作过程简单容易。

图8 机器人本体示意图

用机器人代替人进行作业时,必须预先对机器人发出指示,规定机器人进行应该完成的动作和作业的具体内容,这个过程就称为对机器人的示教或对机器人的编程[4]。对于机器人的示教方法我们有很多种,要想机器人按照我们的要求完成任务,就必须先对机器人赋予一定的信息,最重要的是机器人的相关动作的完成次序的信息和外部信息协调的信息;其次是在和机器人工作时一些额外的条件信息;最后是机器人相关的位置和姿势的信息。前两个主要是和机器人要完成的工作和相关技术要求有关的,对于机器人的示教,主要是位置和姿势的示教。

ES165D机器人系统是由本体6轴与一个外部轴组成。轴驱动全部采用伺服电机驱动。伺服电机接收DX100控制柜内的控制器发出的指令,完成所需要的位置,角度,速度的控制要求。ES165D机器人系统用于搬运和放置太阳能电池板。工作过程如下:

1)入料

控制器发出放置指令,机器人将入口太阳能电池板搬起,判断板屉号及层数,行走到到指定的储存架后,再将电池板放置好,输出放置完成信号和位置板屉内太阳能板信息。行走距离达到15米,工作范围大。

2)出料

当太阳能电池板固化达到要求后,控制器发出取出指令,机器人同样判断板屉号和层数,从指定的储存架取出太阳能板,行走到出口位置,将太阳能板放置到出口输送带上,根据不同型号的电池板执行刮胶处理。程序流程如图9所示。

图9 机器人程序流程图

ES165D机器人选择搬运用途时,其重要参数已经按此用途初始化。也使得工作的重点变为根据现场要求对机器人示教编程,再根据具体情况进行调节。在本课题中,机器人将399个位置信息存放于C寄存器中;将8个速度信息存放于I寄存器中,以便程序随时调用。位置信息和速度信息都是根据现场要求进行调试得出的。

3 搬运系统测试结果及分析

固化室电池板搬运系统主要由PLC、机器人及其相关气动系统等执行机构组成,由于实际生产工作节拍对于机器人搬运系统的效率提出了较高的要求:首先要保证机器人放置电池板的位置准确,按照工艺要求其误差小于1cm。如果误差大于1cm会影响大尺寸电池板的放置。其次确保机器人放入固化室一块未固化的太阳能电池板并取出一块固化好的太阳能电池板所需的时间在1分钟之内。所以我们就针对太阳板放置位置和出、入料时间为目标,进行机器人示教及调试。最终测得位置偏移量数据和出、入料时间数据。根据图13的坐标,以每个板屉中心为原点,测得电池板放置后的偏移量,本文列举了第1、4、8、11、15、18号货架的X轴偏移量和Y轴偏移量以作分析,如图10、11所示。如表1和52所示的是19个货架的第一层的入料时间T1,出料时间T2。

图10 X轴偏移量曲线

图11 Y轴偏移量曲线

如图12所示,固化室货架分两排放置共19个货架,每个货架由上至下有21层;机器人腕部位于货架第11层高度,并且机器人行走于两排货架中间。所以,入料时,机器人从入料口搬运电池板至第11或12号货架第一层的时间应该最长;出料时,机器人接着再将第1或19号第一层的电池板搬至出料口的时间应该最长。

表1 机器人执行入料作业所需实际时间

表2 机器人执行出料作业所需实际时间

图12 固化室内货架及机器人滑轨位置示意图

由图10和11可以看出,最大误差为7mm,出现在18号货架第9层。小于10mm。表中未列出的货架中,所有位置误差都小于10mm。

由表1可以看出,第12号货架第一层的入料时间最长,为26.32s,设为T入max;由表2可以看出,第1号货架第一层的出料时间最长为23.92s,设为T出max。另外,机器人从12号货架滑行至1号货架的时间为7s(示教获得),设为T行走。所以,出、入料最大周期Tmax=T入max+T出max+T行走=57.24s,小于一分钟。

综上所述,经过对机器人的测试,机器人搬运太阳能电池板系统完全符合位置要求生产节拍的要求。

4 结论

本文将机器人控制系统应用于太阳能电池板固化系统当中,解决了以往行业中自动化程度低、劳动强度大、生产周期长等制约着生产效率的问题。在实际现场应用结果验证了误差和节拍都符合工作要求,提高了生产效率,保证了电池板固化环节的性能稳定,可以在太阳能电池固化系统中推广使用。

[1]翟玉杰.极板固化室改用电加湿加热的设计[J].蓄电池,1994,(2):7-8.

[2]师亚娟,刘欣.基于PLC的自动化生产线三自由度机械手控制系统设计[J].工业控制计算机,2013,(6):12-15.

[3]DX100使用说明书.安川电机(中国)有限公司[Z].2010.

[4]DX100操作要领书·通用·搬运用途.安川电机(中国)有限公司[Z].2010.