基于RFID的离散型制造物联实时数据采集系统的研究与开发

2015-12-02罗国富刘海东姜宗品

罗国富,刘海东,姜宗品

LUO Guo-fu, LIU Hai-dong, JIANG Zong-pin

(郑州轻工业学院 机电工程学院,郑州 450002)

0 引言

随着科技的不断进步,企业间的市场竞争也日益激烈,现代企业之间的竞争很大程度上是信息的竞争,企业管理者把生产任务下发到各个车间,能够及时、准确的了解制造车间的各种情况,对生产计划做出及时的调整,从而提高企业的生产效率,以适应不断变化的市场需求。企业需要一套完善、稳定的实时数据采集系统才能从众多的竞争中脱颖而出。因此,离散制造业生产车间实时数据的采集[1]与生产任务的下发成为了MES中的重中之重。但是随着信息化应用的不断深入,企业上层管理者与制造车间的信息不能够实时、准确的更新[2,3],使得上层管理者无法通过实时数据信息了解车间现场的加工状况,以便及时的做出相对应的调整。

本文对离散制造业生产过程数据采集方面展开了讨论,提出了一种基于RFID[4]的离散型制造物联实时数据采集系统。通过物联网[5]RFID技术对制造车间生产作业的各环节进行数据采集,能够及时、准确的采集到制造生产车间的现场实时加工数据,并能够及时的上传到数据采集系统[6~8]的数据库中,确保上层管理者可以及时的了解到车间的实时生产数据,掌握每个车间的生产状况,及时解决生产车间出现的问题,降低企业在生产过程中的损失,从而不断提高企业的生产效率,使企业能够跟上不断变化的市场需求。

1 离散制造车间数据的采集

在车间实际的生产过程中,上层管理者要对车间的生产任务进度、资源的使用状况等做到实时了解,以便管理人员对车间的生产计划安排能够做出及时的调整,提高企业的生产效率。数据采集系统采集到的是制造车间在生产过程当中涉及到的所有数据,例如车间生产设备的使用情况、车间任务进度、资源的使用率等,同时每个车间的生产员工也需要了解自己的加工任务安排。所以该数据采集系统不仅仅需要向企业管理者传递车间任务进度、车间资源利用率、车间生产资源以及生产过程中的一些动态信息,还要向车间生产员工下发生产指令等信息。

数据采集系统采集到的是车间生产过程中的实时生产数据包括操作员工信息、流转卡信息、生产设备信息、生产物料信息、生产车间任务进度等,以及生产车间各个部分环节。所采集到的生产数据分为动、静态信息两种。大致分类如下:

1)操作员工信息。将收集到的所有操作员工的信息在数据库中建立所有操作员工的信息表存储所有员工的信息。可以通过员工的工号或者姓名查到操作员工的资料。所采集的员工信息包括员工姓名、工号、工种等信息。车间数据采集到的是员工的工号,属于静态信息。

2)流转卡信息。流转卡是员工加工的依据,包括所有的加工工序、加工尺寸、规格、投料日期等,流转卡是在有新的生产计划安排时发出的,在加工完成之后结束。所要采集的是生产车间开始加工时间、任务量、生产结束时间等,是实时生产数据,属于动态数据信息。

3)生产设备信息。需要采集每个车间的生产设备信息,在数据库中建立所有车间生产设备的信息表来存储所采集到的车间设备信息。用设备所相对应的编号查到相关设备的所有信息。要采集的生产设备信息包括生产设备的名称、设备的编号、设备的所在位置等相关信息。在生产车间所采集到的是设备的编号信息,是固定不变的信息,属于静态信息数据。

4)生产物料信息。需要采集每个车间的生产物料信息,在数据库中建立所有物料的信息表存储所采集到的生产物料信息。用物料编号可以查到所对应的物料信息。生产车间所要采集的物料信息包括物料的编号、加工工艺等。生产车间采集到的是物料的编号,属于静态信息。

5)生产车间任务进度。统计每个生产车间加工任务完成状况,是生产车间实时信息,属于动态数据信息。

2 车间数据采集系统结构

2.1 车间数据采集系统的总体架构

离散制造车间数据采集系统主要是实时采集车间生产加工数据和接收生产计划,并且这些信息通过串行接口来实现数据的交换与信息的更新。每个数据采集终端接收到的生产数据都会存储到数据采集系统的数据库里面,上层管理者就可以及时地了解到制造车间现场的实时生产数据,以便上层管理对车间的生产计划及时做出相对应的任务调度。通过对系统的需求分析,提出了制造车间数据采集的系统结构,如图1所示。

图1 车间数据采集系统的总体结构

1)车间层:工况数据有动、静态信息两种类型

(1)静态信息:基础信息数据属于生产数据采集中的静态数据,将生产中涉及到的一些固定的信息存储到数据库,比如车间生产设备信息、车间操作员工信息、产品的加工工序信息等等。

(2)动态信息:生产数据信息采集的是车间制造过程中所涉及到的所有相关信息的总和,也是数据采集系统所要统计的所有涉及到生产内容信息的数据的总和。比如设备使用状态数据、任务进度状况、车间物料使用进度等车间生产过程中产生的信息,为系统提供大量的数据支持。支持多种实时数据采集的方式,支持RFID、条形码等实时数据采集方式,可以采集到生产过程中的各种实时数据。

2)数据库层:数据库层是用来存放和管理系统大量的数据信息,在车间生产过程中数据库将会存储制造过程中采集到的所有的数据,是车间数据的集聚处,所储存的数据将会被数据采集系统所调用,是管理层MES和软件之间进行数据交换的桥梁,从而实现MES与软件的集成。

3)MES管理层:MES管理层是车间制造执行系统的核心,不仅要为企业管理人员制定相应的生产计划任务提供保障,而且还要将生产任务指令下发到每个生产车间,实时了解生产车间的车间资源与任务执行情况,做到及时地调度、排产,并将相对应的数据存储到数据库系统中,提高企业的生产效率。

2.2 车间数据采集系统的硬件架构

通过对数据采集系统所采集到的数据分析,设计出系统的硬件架构如图2所示。在离散制造生产车间的每台生产设备上安装上数据采集系统的采集终端,然后利用网络串口结构来实现数据采集系统与离散车间数据采集终端的信息传递。把采集到的车间加工实时数据发送到企业的局域网当中,从而实现MES系统的数据交换。

离散制造生产车间通过局域网把车间的每台生产设备上的数据采集终端与多台客户机以及数据库服务器连在一起。运用厂商提供的协议与软件将多个不同型号的阅读器相互连接。数据采集终端从标签中采集到实时数据,然后经过采集系统的初步处理之后,上传到企业的数据库中。标签的采用可以根据实际需求选取有源标签或者选取无源标签。

3 离散制造车间生产数据的建模

在离散制造车间将制造过程中采集到的数据作为一个统一的实体。数据本身和数据之间的相互关系都是用户操作的对象,在现实应用过程中,我们必须对每个数据的特性和数据的结构有所了解,才能对生产车间采集到的数据进行管理。本数据采集系统对离散制造车间生产过程的对象进行建模是采用的面向对象的方法。

图2 车间数据采集系统的硬件架构

面向对象的方法(Object-Oriented Methodology,OOM)是使用人类在认识客观世界过程中常用的思维方式来了解、认识和描述客观世界中的事物,并且对它们进行行为模拟,采用人们通常的思维方式来进行系统建模。

面向对象方法有UML语言、Booch方法、OMT方法、Coad方法等,统一建模语言(UML)它不仅仅可以对软件系统进行描述,还可以支持模型的图形化语言,采用了面向对象的概念,是目前一种比较全面的面同对象方法,本文使用Rational Rose工具来UML建模方法进行系统建模。

3.1 离散制造车间人员类图

类图(Class diagram)是有类、接口等模型元素以及它们之间的关系构成的,用来显示系统中各个类的静态结构,对系统中的各种概念进行建模,描述系统的构成方式。离散制造车间人员类图如图3所示。

3.2 离散制造业数据采集系统用例图

图3 离散制造车间人员类图

用例图是由参与者、用例以及元素之间的关系构成的用于描述系统功能的动态视图。其只要的功能是描述系统与外部环境之间的关系及系统所提供的服务,采用可视化的方式对问题进行探讨。离散制造业数据采集系统用例图如图4所示。

图4 离散制造业数据采集系统用例图

3.3 离散制造车间数据采集人员顺序图

顺序图(Sequence框图)是用于表现一个交互,该交互是一个协作中的各种类元角色间的一组信息交换,但是重点在于强调时间顺序。数据采集员工输入账户和密码登陆系统后,进去数据采集界面,数据采集员工进行确认采集界面所提供的生产信息:在车间进行生产的过程中,采集相关的加工信息,进入生产采集界面,并生成相对应的采集日志,数据采集员工可以通过采集日志查询到相关的采集信息。数据采集员工顺序如图5所示。

4 数据库设计

数据库的设计考虑到系统数据的安全性、运行的速度和其他的一些因素在内,该系统软件采用客户机/服务器结构(C/S模式)。以此同时,考虑到目前大多数企业管理系统使用SQL Server 2008数据库管理系统,以满足企业生产数据的共享、系统软件的兼容性等需求,因此数据采集软件选用SQL Server 2008作为数据库管理系统。在Java和SQL Server 2008环境下完成软件的开发。

数据库设计要求如下:

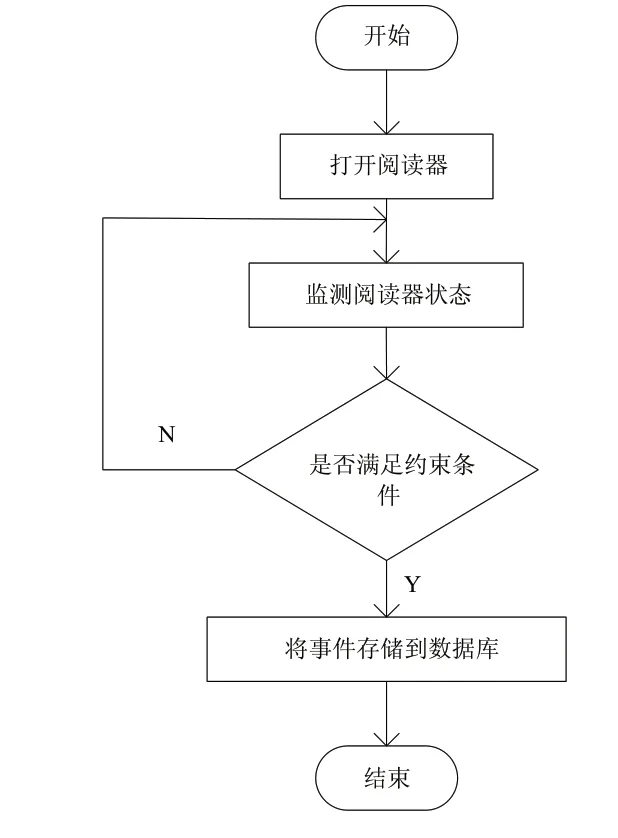

1)选用多线程技术。离散制造车间数据采集系统不仅可以采集实时数据,还需要统计车间生产计划状况、资源利用情况、车间生产任务加工进度等,所以数据采集系统选用多线程技术。不仅可以统计车间生产状况,而且还可以扫描阅读器状态。

2)为阅读器事件增加约束条件。为了使采集到的实时生产数据更加准确,需要对阅读器事件添加相对应的约束条件。

(1)员工、物料卡卡号。员工卡卡号从00001开始,不得高于10000,即1<员工卡号<10000;物料卡卡号>20000;

(2)开始加工时,以刷物料卡、刷员工卡开始计时,按“F1”键视为结束,按“F2”键视为暂停。如果操作员工刷的是与本次加工无关的其他员工卡、物料卡均视为无效操作。

3)在离散车间实时数据采集过程中,对满足约束条件的事件将会存储到数据库中。在数据库存储的过程当中对采集到的数据进行筛选,剔除一些无用的数据,从而方便数据采集系统进行的数据处理。

图5 数据采集员工顺序图

约束事件包含:

(1)事件类型“刷卡事件”、“开机事伴”、“按键事件”。

(2)事件内容。卡号、键值、阅读器ID等。

(3)事件时间。每次事件发生的时间等。

数据采集流程图如图6所示。

图6 数据采集流程图

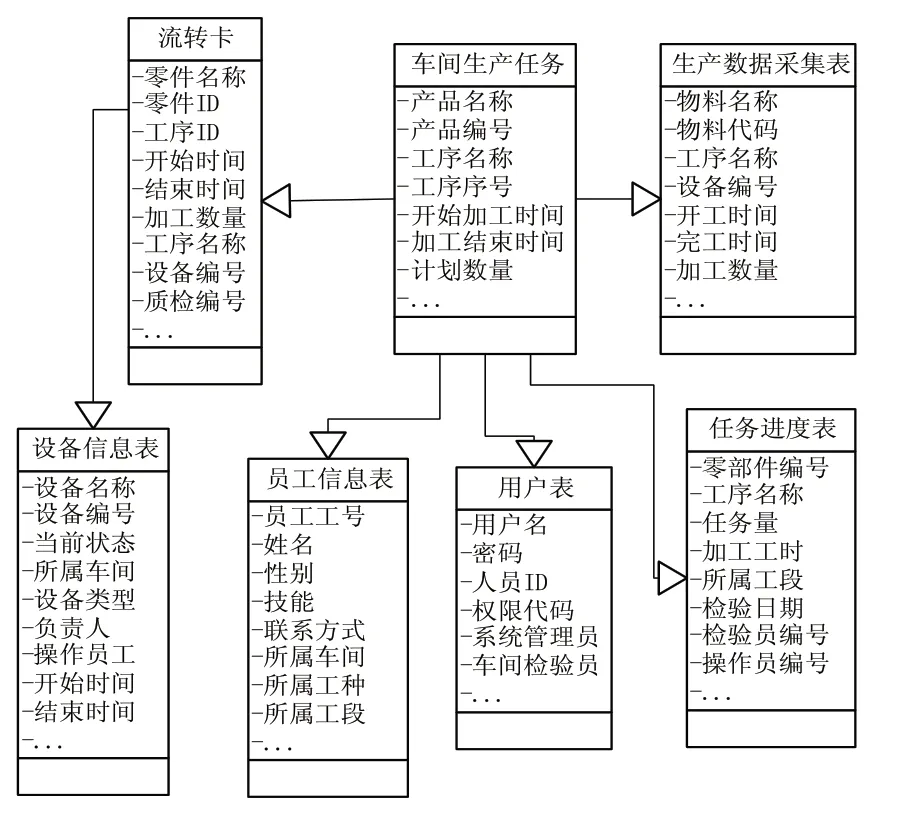

为了使设计的数据库结构更好的满足系统的开发要求通过对数据采集系统的功能分析、采集到的数据分析,确立了数据库关系如图7所示。

图7 数据库关系图

5 系统的设计与实现

5.1 系统开发的软硬件环境

硬件环境包含以下部分:

1)RFID阅读器、电子标签;

2)PC配置:CPU双核,主频1.7GHz以上,内存2G,硬盘320GB以上;

3)激光打印机、条码扫描器;

4)支持TCP/IP协议企业内部局域网。

软件环境包含以下部分:

1)电脑操作系统:Windows XP/Windows 7;

2)客户端:IE7.0以上或者360浏览器 4.0以上;

3)数据库:SQL Server 2008;

4)开发工具:My Eclipse;

5)开发语言:Java。

5.2 系统的运行

车间生产计划层根据生产计划、加工设备、工序等完成相关的分配任务,将相对应的零件、流转卡信息与加工物料等按照车间生产计划放置在代加工区域。车间生产计划如图8所示。

图8 车间生产计划图

操作员工开始加工之前可以通过扫描条码,获得工序、设备、名称等加工信息,然后选择相应的规格、数量、工号等信息完成生产数据的采集。生产数据信息采集界面如图9所示。

图9 生产数据信息采集界面

生产开始时,操作员工完成装夹工件之后,开始加工零件。生产管理软件将会开始记录本次加工生产的主要的加工信息,例如员工工号、产品的型号、需要加工数量、工序序号、开工时间、零件的名称。车间开始生产统计结果如图10所示。

图10 车间开始生产统计结果

加工结束后,系统将自动记录结束加工时间。生产管理软件自动将加工结束时间更新。车间生产统计结果如图11所示。

图11 生产车间结束统计结果

6 结束语

本系统充分利用了RFID的特点对离散制造车间现场生产数据进行了实时采集,不仅可以使采集到的实时数据更加准确,避免了手工填写生产信息产生的错误,同时能将生产数据实时上传的MES系统,为企业管理层提供精确的生产任务进度信息,让上层管理者可以实时的了解到生产车间任务进度以及出现的问题,以便做出及时地调整,使车间的生产效率得到了大幅度的提高。该系统能够实现对离散制造车间生产数据的实时统计、生产计划的合理安排,让企业的生产效率得到了大幅度的提高。本系统的初步开发已经完成,经过一段时间的运行,正在不断地完善系统的功能,目前可以满足一些企业的需求,从而提高了企业的竞争力。

[1]林国富,汪惠芬,刘婷婷,费一正.离散制造车间生产数据实时采集系统设计[J].机床与液压,2011,39(19):71-74.

[2]丁斌,罗烽林,孙晓林,等.离散型制造企业RFID应用策略研究[J].中国管理科学.2008,16(2):76-82.

[3]谈峰,王美清.离散制造企业生产现场质量数据采集系统设计[J].现代制造工程,2009(3):30-33.

[4]ATZORI L,IERA A,MORABITO G,The Internet of things :a survey[J].Computer Networks 2010,54(15):2787-2805.

[5]JARA A J,ZAMORA-IZQUIERDO M A,SKARMETA A F.Interconnection framework for mHealth and remote monitoring based on the Internet of things[J].IEEE Journal on Selected Areas in Communications.2013,31(9):47-65.

[6]张映锋,赵曦滨,孙树栋,王军强,司书宾.一种基于物联技术的制造执行系统实现方法与关键技术研究[J].计算机集成制造系统,2012,18(12):2634-2642.

[7]刘卫宁,黄文雷,孙棣华,赵敏,郑林江.基于射频识别的离散制造业制造执行系统设计与实现[J].计算机集成制造系统,2007,13(10):1886-1890.

[8]王猛,唐敦兵,顾文斌,郑堃.基于RFID离散制造业车间生产过程控制系统研究与开发[J].中国制造业信息化,2012,41(11):13-17.