微磨料气射流成形加工硅片表面粗糙度模型

2015-12-02李全来

李全来

LI Quan-lai

(北京工商大学 材料与机械工程学院,北京 100048)

0 引言

微磨料气射流(Micro Abrasive Air Jet,MAAJ)加工技术用混有微细磨料(平均粒径小于100μm)的高速空气射流束作用于工件表面,依靠磨料粒子的高速冲击作用去除工件材料[1]。MAAJ具有热影响区小、加工时切削力小、几乎能加工所有材料的优势。自上世纪90年代初荷兰飞利浦研究实验室将该技术用于玻璃板钻微孔以来,经过二十多年的发展,MAAJ已经成为硅片、玻璃、陶瓷等硬脆材料成形加工的重要技术之一。目前该技术用于制造微机电系统中的微型加速度传感器、毛细管电泳芯片中的微流道、生化分离器中的微型泵等[2]。

表面粗糙度是评价磨料射流加工表面质量的重要研究指标之一。各国学者针对磨料射流表面粗糙度展开了大量的研究。Jafar等[3]假设在工件表面上每个磨料粒子产生的冲击凹痕大小、形状均相同,而且这些冲击凹痕排列紧密、没有重叠,基于准静态压痕断裂力学建立了玻璃的微磨料气射流加工表面粗糙度理论模型,该模型的平均预测误差为36%。随后Jafar等[2]提出了工件材料的边压冲蚀去除机理,并分析了冲击凹痕的重叠对表面粗糙度的影响,改进了上述表面粗糙度理论模型,该修正模型的平均预测误差为9%。陶欢等[4]用正交实验法研究了射流压力、切割速度和磨料流量对铝合金加工表面粗糙度的影响,结果表明射流压力、切割速度和磨料流量对切割断面表面粗糙度均有显著影响,建立了表面粗糙度的指数回归模型。万庆丰等[5]用多元逐步回归分析法,建立了基于射流压力、喷嘴横移速度、磨料流量、磨料粒径、靶距的表面粗糙度的指数回归模型。万庆丰等[6]以射流压力、喷嘴横移速度、磨料流量、磨料粒径、靶距为网络输入,以表面粗糙度为网络输出,通过对铝合金磨料射流铣削实验样本的学习建立了表面粗糙度BP神经网络模型。王军等[7]的研究结果表明射流压力、磨料流量、喷嘴横移速度和靶距与加工表面粗糙度之间存在较强的非线性关系,建立了表面粗糙度的遗传算法优化BP神经网络模型。由此可见,目前国内外学者对磨料射流加工表面粗糙度做了很多研究工作,积累了很好的理论和经验技术知识。但是MAAJ加工表面的创成过程是一个复杂的能量转换过程,其影响因素众多,表面创成机理尚不十分清楚,这使表面粗糙度理论模型难于建立、模型误差较大;经验模型使用方便,但适用范围较窄;神经网络模型具有较强的非线性处理能力,能获得较高的模型精度,但是建模时网络输入量和输出量的选取具有一定盲目性,这限制了神经网络在MAAJ中的应用。为了有效预测和控制硬脆材料加工表面粗糙度,满足人们对高精度零件日趋严格的加工要求,建立新的表面粗糙度模型非常必要。

本文用量纲分析法归纳出微磨料气射流成形加工表面粗糙度的无量纲影响参量,基于广义回归神经网络理论和表面粗糙度的实验数据,以无量纲影响参量为网络的输入和输出,构建表面粗糙度的数学模型,并通过实验验证该表面粗糙度模型的有效性。

1 微磨料气射流成形加工实验

1.1 实验条件

微磨料气射流成形加工系统包括空气压缩机、微细磨料喷射机、三轴数控工作台、吸尘器等组成[8]。空气压缩机产生的高压空气进入微细磨料喷射机后与磨料混合,形成带压磨料气流,经过微小喷嘴喷出,形成高速磨料气射流。放置在工作台上的工件在射流束的作用下被冲蚀去除。工件碎屑和喷出的磨料由吸尘器收集。选用静音无油式空气压缩机,调压范围为0.1MPa~0.7MPa。微细磨料喷射机选用德国Renfert公司Basic Master型精密喷砂机。数控工作台可实现xyz三轴联动。

微磨料气射流成形加工工艺参数众多,本实验选取了对表面粗糙度影响最显著且易于控制的三个工艺参数:气压、靶距和喷嘴横移速度。工艺参数水平如表1所示。采用全因子实验法,一共做了64组实验。

表1 微磨料气射流成形加工工艺参数

磨料喷嘴为硬质合金直孔圆柱形喷嘴,内径0.65mm。磨料为白刚玉,平均粒径为50μm,密度为3950kg/m3。射流角度保持为90°,即喷嘴始终垂直于工件表面。微细磨料喷射机的磨料流量为7.1g/s。

单晶硅是典型的硬脆材料,具有良好的物理化学性能,常被用作微机电系统、生物芯片、太阳能电池等的基体材料。但其硬度高、脆性大,是典型的硬脆材料,难于机械加工。本文选用单晶硅片作为实验材料,抛光的{100}晶面为被加工表面,弹性模量为131GPa、硬度为10GPa、断裂韧性为

1.2 表面粗糙度的测量

用超景深三维数码显微镜(KEYENCE,VHX-600)观察加工表面。用表面轮廓仪(TAYLOR HOBSON,Form Talysurf 120)测量加工表面粗糙度Ra值。

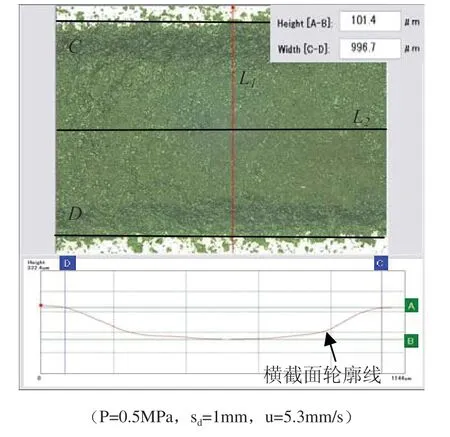

加工后工件表面的典型显微镜照片如图1所示。直线C、D之间的距离为加工宽度,沿着直线L1测量可测得成形加工后工件横截面轮廓形状,直线A、B之间的距离为加工深度。从图中可见,横截面轮廓成U型,底部较为平坦。直线L2为加工面的纵向中心线,沿着直线L2测量得到的表面粗糙度作为成形加工表面粗糙度,测量结果如图2所示。为减小误差,每个工件表面测量三次,取平均测量值作为实验结果。

图1 微磨料气射流成形加工表面的典型显微镜分析图

图2 微磨料气射流成形加工表面粗糙度

2 微磨料气射流成形加工表面粗糙度的量纲分析

量纲分析法(Dimensional Analysis Method)又称为因次分析法,是20世纪初提出的一种解决工程问题的有效方法[10,11]。它是在经验和实验的基础上,根据量纲齐次原则和π定理,确定某一个现象中各参量之间的关系。其理论核心是布金汉(Buckingham)定理,也称为π定理。该定理指出:若有一现象可用n个参量描述,即f(x1,x2,…,xn)=0,这n个参量所涉及到的基本量纲数为m,则该现象可用n-m个独立的无量纲π 量构成的函数关系式描述,即

微磨料气射流成形加工硅片表面粗糙度的影响参量如图3所示。其中磨料集中系数是反映射流束中磨料质量分布均匀程度的常数,与喷嘴形状有关,直孔圆柱形喷嘴取21[13]。

表面粗糙度Ra是图3中各影响参量的函数,可表达为:

上式中各符号的含义、单位和量纲如表2所示。

图3 表面粗糙度影响参量的因果图

表2 表面粗糙度函数中的参量及其量纲

从表2从可以看出,式(1)中只含有三个基本量纲:长度(L)、质量(M)和时间(T)。选择三个基本物理量(u、Ht和sd),通过量纲分析法将其余9个物理量表示为无量纲π 量:

3 微磨料气射流成形加工表面粗糙度模型

3.1 广义回归神经网络的结构

量纲分析法能获得描述某一现象的π量之间的函数通式,但是不能得出这些π量之间的具体函数表达式。当这些π量之间存在非线性关系时,一般将函数通式具体化为简单的power-law关联模型,用线性拟合法获得模型中的指数项,这种简单的关联模型常常带来了较大的模型误差[12]。人工神经网络(Artificial Neural Network,ANN)是由大量人工神经元相互连接形成的数据处理模型,是智能型关联模型[14]。广义回归神经网络(General Regression Neural Network,GRNN)是神经网络的一种,它是在径向基(Radial Basis Function,RBF)神经网络基础上改进获得的。GRNN结构简单,神经元个数较少,训练时间较短且能够获得全局最优,非常适合用作非线性问题的关联模型。

GRNN是一种四层前向网络。第一层为输入层,仅仅起传输信号的作用,输入层节点数与输入向量X的维数一致。第二层为模式层,它是以高斯函数为基函数的径向基层,节点个数等于训练样本的数量M,节点的传递函数为[14]:

式中:φi为模式层第i个节点的输出,Xi为训练样本中第i个输入向量,σ为光滑因子。

第三层为求和层,含有两类节点,一类节点称为分母单元SD,用于计算模式层各节点输出值的代数和,即;另一类节点称为分子单元SN,用于计算模式层各节点输出值的加权和,即,权值Ti为样本集中第i个输出样本。求和层所含节点数量两倍于输出向量的维数。第四层为输出层,节点数等于输出向量的维数,它将求和层分子单元与分母单元相除,并输出计算结果

通过以上对GRNN结构分析可以看出GRNN有以下特点:不需要估算网络的总层数;不需要估算网络中各层所含节点数;不需要调整各层神经元之间的连接权值;只有光滑因子σ一个可调参数,选定光滑因子σ后就完成了整个网络的构建。

σ对GRNN模型影响较大,σ取值越小,网络逼近性能越强,但是逼近过程越不平滑;σ取值越大,逼近过程越平滑,但是网络逼近性能越差[15]。因此需要选定合理的σ值。本文用缺一交叉验证法[14]对σ寻优。在获得最优σ的同时,也选出了最优训练样本集。基本步骤为:

1)选定σ的初始值和寻优范围;

2)从样本集中随机选择一个样本用于测试,其余样本构成训练样本集,用训练样本集构建GRNN,用测试样本计算GRNN输出值和样本值T之间的绝对误差E,即

3)重复第2)步,直到样本集中所有样本都曾被用于测试,保存E的最小值,及其对应σ和训练样本集;

4)在寻优范围,令σ按某一增量 Δσ 递增变化,重复第2)和3)步;

5)找出E的整体最小值对应的σ值和训练样本集,即作为最优σ和最优训练样本集。

3.2 微磨料气射流成形加工表面粗糙度模型

在量纲分析法获得的无量纲量中,选择P/Ht、dp/sd、ρPu2/Ht、dN/sd、mau/Htd2d、β、Et/Ht、K2IC/H2tsd为网络输入,即输入层共8个节点。网络输出为无量纲化表面粗糙度Ra/sd的预测值,即输出层只有1个节点。64组实验数据构成GRNN样本集,如表3所示,在用缺一交叉验证法[14]做光滑因子寻优并构建神经网络时只用了63个样本做训练样本,故模式层有63个节点。无量纲化表面粗糙度GRNN模型结构如图4所示。

为了减小网络的预测误差,提高网络的泛化能力,在构建GRNN前应先对样本数据进行归一化。用MATLAB的神经网络工具箱中基于最大最小法的归一化函数MAPMINMAX将样本数据归一化至[-1,1]区间[14]。

图4 MAAJ成形加工表面粗糙度GRNN模型

用NEWGRNN函数构建GRNN,调用格式为[14]:

其中,X、T为输入、输出样本,Spread为光滑因子,构建好的GRNN为net。

用SIM函数计算GRNN预测值,调用格式为[14]:

式中:Xtest为用于测试的输入向量。

光滑因子寻优范围的选取目前尚无理论依据可循,经过试算本文选定。当用最优训练样本集构建GRNN时,光滑因子对网络测试误差的影响如图5所示。从图中可见,光滑因子取值为0.9时,网络的测试误差最小,故最优光滑因子选为0.9。

表3 GRNN样本集

图5 光滑因子对网络测试误差的影响

4 微磨料气射流成形加工表面粗糙度模型的实验验证

为验证表面粗糙度模型的有效性,做了4组验证实验,并测量表面粗糙度。通过计算模型的预测误差分析该模型的有效性。表面粗糙度模型的预测结果如表4所示。

表4 模型预测值与实验值的比较

由表4可见,模型预测值与实验实测值的相对误差最大为8.6%,平均误差为-3.97%。说明GRNN模型能有效的预测表面粗糙度。

5 结论

微磨料气射流加工技术是硬脆材料成形加工的重要技术之一。表面粗糙度是评价磨料射流成形加工表面质量的一个主要指标。本文提出一种建立微磨料气射流成形加工表面粗糙度模型的新方法。

1)用量纲分析法归纳出微磨料气射流成形加工表面粗糙度的无量纲影响参量,获得表面粗糙度的无量纲函数通式,为神经网络输入量和输出量选取提供依据。

2)选用广义回归神经网络作为关联模型,以无量纲函数通式中的自变量为网络的输入,因变量为网络的输出,以微磨料气射流成形加工硅片表面粗糙度实验数据为样本集,构建表面粗糙度模型。

3)经过实验验证基于量纲分析法的广义回归神经网络表面粗糙度模型能有效预测微磨料气射流成形加工表面粗糙度。

[1]侯永振.精密磨料气射流抛光技术研究[D].济南:山东大学,2009.

[2]Jafar R H M,Spelt J K,Papini M.Surface roughness and erosion rate of abrasive jet micro-machined channels:Experiments and analytical model[J].Wear,2013,303(1-2):138-145.

[3]Jafar R H M,Spelt J K,Papini M.Numerical simulation of surface roughness and erosion rate of abrasive jet micro-machined channels[J].Wear,2013,303(1-2):302-312.

[4]陶欢,雷玉勇,杨涵,等.磨料水射流切割铝合金质量模型研究[J].液压气动与密封,2014,34(12):13-16.

[5]万庆丰,雷玉勇,陈忠敏,等.基于MAWJ刀具钝化表面质量的模型研究[J].组合机床与自动化加工技术,2014,(01):31-34.

[6]万庆丰,雷玉勇,刘克福,等.磨料水射流铣削加工表面粗糙度模型研究[J].矿山机械,2013,41(09):126-130.

[7]王军,耿鹏飞.磨料水射流切割表面粗糙度的试验研究及工艺参数优化[J].制造技术与机床,2013,(10):17-21.

[8]李全来.微磨料气射流成形加工表面粗糙度的研究[J].机械工程师,2014,(12):7-10.

[9]李全来.微磨料气射流切割单晶硅冲蚀率及切割质量研究[D].济南:山东大学,2009.

[10]Wang J.Predictive depth of jet penetration models for abrasive waterjet cutting of alumina ceramics[J].International Journal of Mechanical Sciences,2007,49(3):306-316.

[11]Fan J M,Wang C Y,Wang J.Modelling the erosion rate in micro abrasive air jet machining of glasses[J].Wear,2009,266(9-10):968-974.

[12]谈庆明.量纲分析[M].合肥:中国科学技术出版社,2005.

[13]Ghobeity A,Krajac T,Burzynski T,et al.Surface evolution models in abrasive jet micromachining [J].Wear,2008,264(3-4):185-198.

[14]史峰,王小川,郁磊,等.MATLAB神经网络30个案例分析[M].北京:北京航空航天大学出版社,2010.

[15]陈明.MATLAB神经网络原理与实例精讲[M].北京:清华大学出版社,2013.