鹅颈形折弯上模的设计与实战应用

2015-11-30大连小松雄连机械制造有限公司生产技术部部长高健春

大连小松雄连机械制造有限公司生产技术部部长 高健春

鹅颈形折弯上模的设计与实战应用

大连小松雄连机械制造有限公司生产技术部部长 高健春

以折弯一种带折回的钣金件为例,详细介绍鹅颈形折弯模具的设计过程,阐述模具关键尺寸的确定依据,对模具可耐受压力做定量计算以验证设计结果能否满足生产要求,最后辅以有限元分析结果以便于了解模具内部应力分布情况。

手机扫描二维码,了解更多精彩内容

带折回且断面形状窄而深的钣金件折弯一般都要用到鹅颈形折弯模具,在无标准折弯模具可用的情况下就需设计制作专用折弯模具,以我公司加工过的一种产品为例与大家分享一下鹅颈形折弯上模的设计方法。

标准折弯模具遇到问题

折弯现场工装如图1所示,被折弯件断面如图2所示,板厚t=6mm,材质为Q345B。使用折弯设备为Amada FBD1253折弯机,该折弯机最大开口尺寸为300mm(含中间板),最大行程150mm,开口结构如图3所示。

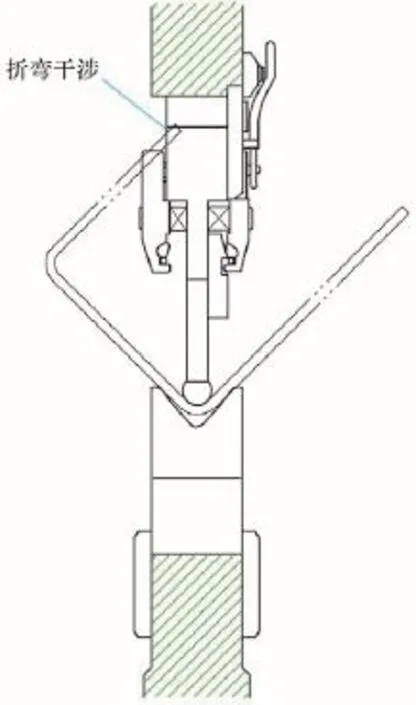

基于产品要求,上模折弯内角为R10mm,对应下模选用槽宽为50mm的V形槽下模。但上模如果用Amada标准圆滚子上模折弯,则在折弯第2工步时会与上夹板发生干涉,无法完成折弯,如图4所示。

为避免折弯干涉,设计制作了专用鹅颈形折弯上模(见图5),使用该上模就可以顺畅地完成折弯,且标准模具无法折弯的一些其他产品也可使用该模具折弯,如图6所示。

图1 折弯现场工装

模具关键尺寸的确定

上模各尺寸确定,需要与产品形状、折弯下模及折弯设备的结构特性相结合。图7为所设计折弯上模断面尺寸,图上标注出了15个较为重要的尺寸,附表列出了各个尺寸的设计依据。

图2 被折弯件断面

图3 Amada FBD1253折弯机行程示意

图4 使用标准模具会发生折弯干涉

图5 使用专用鹅颈形上模折弯无干涉

数值计算与验证

求出折弯所需最小折弯压力,再计算出折弯上模可承受最低压力,只有后者大于前者,才可以判定该模具能够满足使用要求。

(1)最小折弯压力计算 图4折弯属于3点悬空折弯,折弯压力可按下式计算

式中 P——折弯压力(kN);

C——补偿系数(1.2~1.8);

L——折弯长度(mm);

t——板厚(mm);

σb——被折弯板材的抗拉强度(MPa);

W——下模V形槽宽(mm)。

此例中,补偿系数C取1.5,折弯长度L以1000mm计算,板厚t=6mm,板材为Q345B,抗拉强度为510~600MPa,下模V形槽宽50mm,则所需最小折弯压力为

(2)折弯上模可承受最低压力计算 典型鹅颈形折弯上模断面如图8所示,掌握了其受力分析方法就可以指导其他形状模具的设计。鹅颈形折弯上模可承受最低压力的计算方法如下。

式中 P——折弯上模可保证的耐压(kN);

P1——P的分解应力(kN);

σa——折弯上模允许应力(MPa),σa= σsk;

σs——折弯上模材料的屈服强度(MPa);

K——安全系数,取1/3~1/2;

L——折弯上模长度(mm);

H——鹅颈等效厚度(mm);

A——鹅颈等效长度(mm)。

将折弯的垂直压力P分解为两个方向大小相等的分力P1和P2,求得P1就可以得到P值。

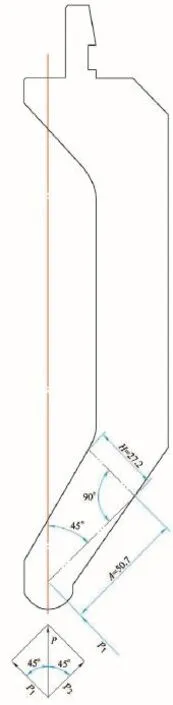

回到本例,图9是本例折弯上模耐压计算用图,因其形状与图7典型示例不完全相同,所以需要做一下变换,找出等效厚度与长度以便于计算。

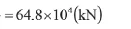

找出鹅颈等效厚度H,具体做法是从内侧鹅颈起始点(圆弧与直线相切点)向右下方引45°斜线交于鹅颈另一端,其长度即为鹅颈等效厚度H;之后以此交点为始点向模具中心线方向做一条与鹅颈等效厚度线垂直的直线,交于模具中心线,其长度即为鹅颈等效长度A。模具材料选42CrMo,淬火硬度47HRC,对应屈服强度σs=930MPa,安全系数k取1/3,L=1000mm。从图上测得H=27.2mm,A=50.7mm,则该折弯上模可保证耐压为

通过计算,该折弯上模可保证耐压大于产品的最小折弯压力,可放心使用。

图6 折弯的干涉确认

图7 专用鹅颈形上模关键尺寸

图8 典型的鹅颈形折弯上模

图9 本例折弯上模耐压计算用图

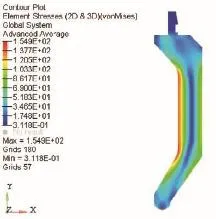

图10 等效应力分布

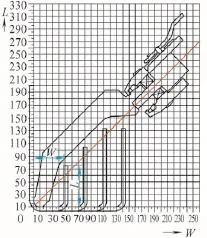

有限元分析结果

图10为该模具等效应力分布,可以看到模具中间部分存在受力较小的中性面,左右两侧基本成对称分布,但在最内侧受压应力最大,当折弯压力取64.8×104kN时,模具所受最大压应力为155MPa,仍小于模具自身屈服强度930MPa。等效应力分布可辅助我们找到模具最大受力点,为合理设计提供佐证。