变形温度对贝氏体钢组织性能的影响

2015-11-30金纪勇王英海

杨 玉,陈 昕,金纪勇,王英海

(鞍钢股份有限公司技术中心,辽宁 鞍山 114009)

目前,贝氏体钢的应用研究已取得了较大进展.Si-Mn-Mo系无碳化物贝氏体钢具有强韧性好、疲劳强度高和耐磨、焊接性好等特点,近年来在工程结构耐磨构件和铁路运输耐冲击构件的制造等方面广泛应用[1-4].目前,在重载线路上采用Si-Mn-Mo系贝氏体钢做翼轨的辙叉,其使用寿命比高锰钢辙叉提高1倍以上,如果辙叉磨损最严重的叉尖也用该贝氏体钢加工而成,辙叉各部件的耐磨性则更加匹配,可进一步提高整体辙叉的使用寿命.辙叉叉尖形状复杂,一般由相关材质的AT道岔轨锻焊而成,因此,了解不同工艺条件下钢的组织性能转变规律对合理制定叉尖的生产工艺十分重要.

钢的动态CCT曲线是分析钢转变产物的依据,也是确定热加工工艺、冷却工艺及热处理工艺的重要依据[5-7].铁科院的陈朝阳等[8]测定了Mo-B系贝氏体钢的连续冷却曲线.Si-Mn-Mo 系贝氏体钢虽然强韧性好,但仍处于研究期,目前未见有关热变形温度对该钢组织性能影响的详细报道,因此,有必要在试验室开展热模拟试验研究,系统分析热变形温度对Si-Mn-Mo系无碳化物贝氏体钢组织与性能的影响规律.

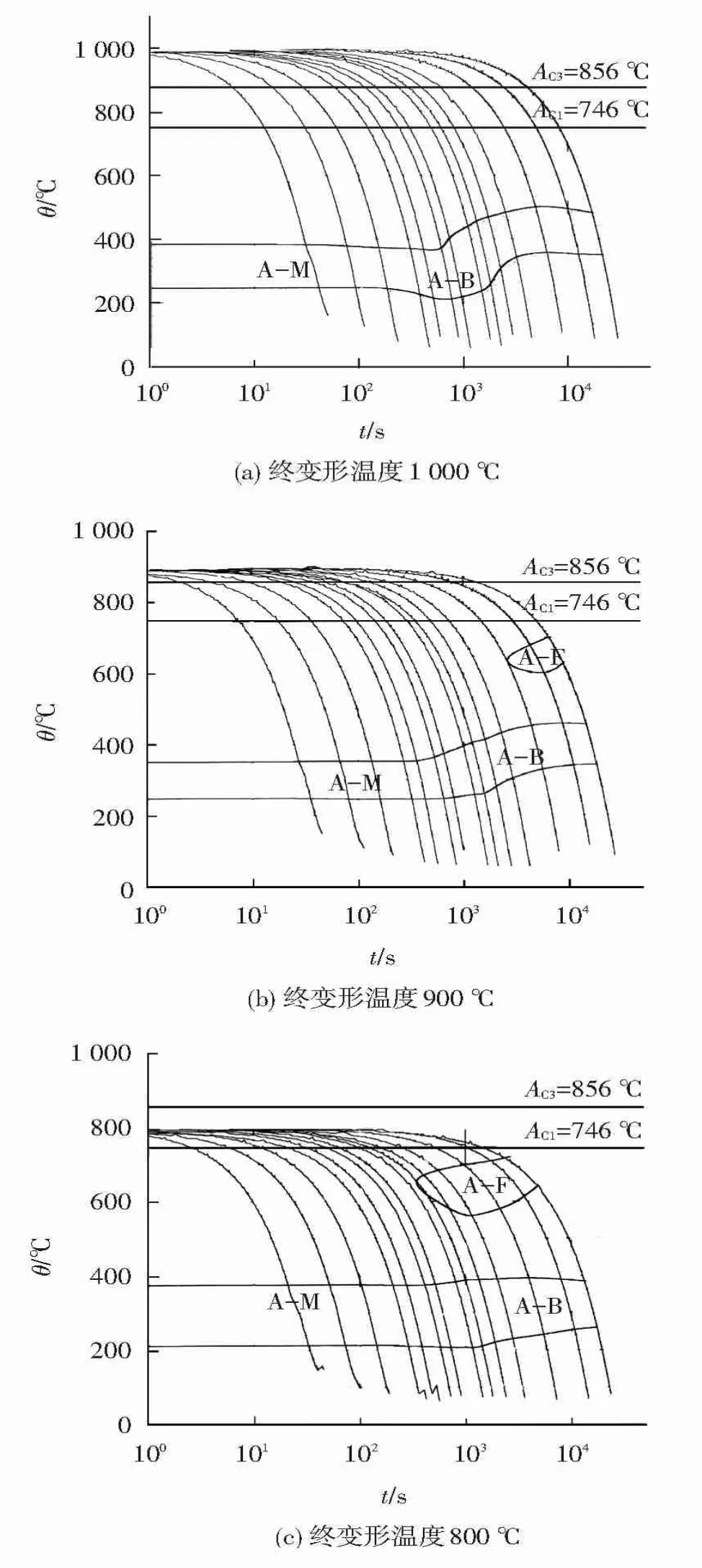

本文通过热模拟试验,利用力学性能测试、微观组织观察等技术分析手段,绘制了Si-Mn-Mo系无碳化物贝氏体钢在不同温度条件下的动态CCT曲线,研究了变形温度对该贝氏体钢组织和硬度的影响.

1 试验

1.1 试验材料

本试验所用材料为一种中碳Si-Mn-Mo系贝氏体钢,包含的主要化学元素见表1.

表1 试验材料化学成分(质量分数/%)

在试验室冶炼的试验钢钢锭上取热模拟标准压缩试样,尺寸见图1.

图1 热模拟试样尺寸示意图(单位:mm)

1.2 试验方法

在真空状态下,在GLEEBLE-3800热模拟试验机上,按图2中工艺制度进行试验,冷却速度分别为0.03、0.05、0.10、0.20、0.30、0.40、0.50、0.80、1.00、1.50、2.00、4.00、8.00、20.00 ℃ /s,测得并记录试样在冷却过程中的温度-横向应变膨胀曲线,绘制不同温度下的CCT 曲线.θ1、θ2、θ3、θ4分别为终变形温度1 000、900、800℃3种条件下4次变形时的温度,具体数值见表2.

在上述热模拟试样上取金相试样,磨制抛光后,用体积分数4%的硝酸酒精溶液腐蚀,在奥林巴斯(PMG3)光学显微镜下观察组织形貌;按国标GB/T 230用负载强度为5 kgf的FV-300维氏硬度计检验硬度,每个试样检测3点取平均值作为该样的HV5硬度.

取上述冷却速度为0.2℃/s的3块金相试样,线切割切取0.150 mm厚的薄膜试样,手工磨制到0.030 mm厚,采用 Tenupol-5型双喷电解仪对试样进行抛光,电解液为体积分数10%的高氯酸冰醋酸溶液,双喷电压30 V,电流80~90 mA,制成透射电镜用样,在Tecnai G220型透射电子显微镜(TEM)下观察其亚结构,包括贝氏铁素体和残留奥氏体形貌、尺寸大小及各自所占体积分数等.

图2 动态CCT的工艺制度

表2 动态CCT曲线变形温度 ℃

2 结果

2.1 显微组织形貌

在终变形温度1 000、900、800℃ 3种条件下,不同冷却速度时无碳化物贝氏体钢的显微组织见图3.由图3可知:终变形温度1 000℃时,冷却速度在0.03~1.50℃/s内所得组织为无碳化物贝氏体,即使冷却速度为0.03℃/s时也无先共析铁素体析出;冷却速度大于2℃/s时出现下贝氏体组织,冷却速度越快,下贝氏体越多,冷却速度20℃/s时,以下贝氏体为主,存在少量马氏体.终变形温度900℃时,冷却速度在0.2~1.5℃/s内为无碳化物贝氏体;冷却速度小于0.2℃/s时,有先共析铁素体析出;冷却速度大于2℃/s,出现下贝氏体;冷却速度为20℃/s,以下贝氏体为主,存在部分马氏体.终变形温度800℃时,冷却速度小于0.5℃/s时试样存在先析铁素体;冷却速度大于1.5℃/s时,出现下贝氏体,冷却速度20 ℃ /s时,组织仍以下贝氏体为主[9-14].

2.2 微观组织

在透射电镜下观察不同变形温度下冷却速度0.2℃/s时试样的微观组织,结果见图4.由图4可知:3块试样均以贝氏铁素体(位错密度较高)+M-A相(片状残留奥氏体膜和少量块状M-A岛)为主,未见明显碳化物;此钢的铁素体位错密度较高,多呈板条状,因此称其为板条状贝氏铁素体组织;终变形温度800℃下的试样,存在一定量的多边形铁素体;3块试样的铁素体板条间距及M-A相尺寸各不相同,变形温度越低,组织中板条铁素体越多,板条间距越小,M-A相所占比例越少[15-16].

图3 不同终变形温度和冷却速度条件下Si-Mn-Mo系无碳化物贝氏体钢显微组织

图4 Si-Mn-Mo系无碳化物贝氏体钢在不同终变形温度下冷却速度0.2℃/s的组织形貌

该贝氏体钢中Si含量较高,Si是非碳化物形成元素,能强烈地抑制碳化物析出,因此,该钢得到的贝氏体组织不同于一般的典型贝氏体,即在贝氏铁素体板条间形成的不是降低韧性的碳化物,而是富碳的片状或岛状残留奥氏体膜,因此,这种组织被称为无碳化物贝氏体组织.

2.3 硬度

贝氏体钢在3种变形温度、不同冷却速度下的维氏硬度见图5.由图5可见,终变形温度800、900和1 000℃的3条硬度曲线的总体变化趋势为:随冷却速度的加快,硬度明显提高;但当冷却速度大于1.5℃/s后,终变形800℃的试样硬度不再提高,反而有所降低;冷却速度达4℃/s后,3种终变形温度下的试样硬度相近.另一方面,冷却速度小于4℃/s时,在相同冷却速度条件下,终变形温度800℃的试样硬度最高,而终变形温度900和1 000℃时的硬度均小于终变形800℃的试样的硬度,且两者相近.尽管终变形800℃、冷却速度小于0.5℃/s的试样组织中存在先共析铁素体,但并未影响硬度随终变形温度降低而提高的趋势.冷却速度0.2℃/s时,终变形1 000℃下硬度为383 HB,终变形900℃条件下硬度为431 HB,终变形800℃条件下硬度比前两者都高,为460 HB.

图5 不同变形条件下Si-Mn-Mo系无碳化物贝氏体钢的硬度

2.4 CCT 曲线

绘制贝氏体钢终变形温度分别为1 000、900、800℃的3条动态CCT曲线见图6.由图6可见,终变形温度及变形后冷却速度对贝氏体钢的组织、性能有显著的影响.终变形温度越低,先共析铁素体析出曲线越向左移,即先共析铁素体越容易析出.另一方面,当变形后冷却速度小于1.5℃/s时,终变形温度越低,贝氏体开始转变温度越低,例如,变形后冷却速度为0.2℃/s条件下,1 000℃终变形时,贝氏体开始转变温度为500℃;900℃终变形时,贝氏体开始转变温度为450℃;800℃终变形时,贝氏体开始转变温度为400℃.当变形后冷却速度大于1.5℃/s时,终变形800℃试样的贝氏体转变温度区间最宽,终变形900℃时,贝氏体转变温度区间最窄[17-18].

3 分析讨论

3.1 变形温度对组织形貌的影响

上述试验结果表明,该钢在奥氏体冷却过程中以贝氏体转变为主,无珠光体转变.这是因为该钢中的Mo有效推迟了高温铁素体和珠光体转变,而对贝氏体转变几乎无影响,且能使珠光体和贝氏体转变C曲线分离;Mn添加到一定量时,也可以大大推迟珠光体转变,使过冷奥氏体等温转变曲线上存在明显的上、下曲线分离,使珠光体与贝氏体“C”曲线分开,另一方面,适量的Mn在中温下相界处富集,对相界迁移起拖曳作用,与Mo共同作用易得到贝氏体组织;因此,在空冷状态下,该钢即可获得贝氏体组织.

由图6可见,随变形温度降低,贝氏体钢的先共析铁素体析出曲线左移,即变形温度越低,越容易析出先共析铁素体.终变形温度1 000℃时,无铁素体析出区;终变形900℃时,先共析铁素体开始析出的最大冷却速度为0.1℃/s;终变形800℃时,先共析铁素体开始析出的最大冷却速度为0.5℃/s.

图6 不同终变形温度下Si-Mn-Mo系无碳化物贝氏体钢动态CCT曲线

终变形温度1 000℃时,变形均在奥氏体再结晶区进行,变形后奥氏体晶粒较粗大,晶界面积较少,奥氏体向铁素体转变的自由焓差小,铁素体形核动力不足,因此,不能发生铁素体相变.当终变形温度降到900℃时,低温变形使奥氏体中位错密度增大,新相可以借助由位错产生的弹性能在位错上优先形核.同时,晶界上界面能高的区域变多,也就是说,被变形的晶粒与邻接的晶粒之间产生的不均匀滑移使得变形前比较光滑的晶界面变得不光滑,结果在奥氏体晶界上形成大量的突缘,这些突缘具有高的界面能,因此,奥氏体晶界处也发生铁素体形核相变.当终变形温度继续降低到800℃时,变形是在低于奥氏体再结晶温度下进行的,在晶粒内部生成了变形带,这些变形带也是具有高位错密度的区域,为新相在奥氏体晶内形核提供了优先形核位置,使铁素体不仅在晶界,而且在晶内的形变带上开始形核,增加奥氏体向铁素体转变时的形核位置和形核率.所以,当冷却条件相同时,随着终变形温度的降低,钢中铁素体含量增多,即奥氏体变形温度越低,越容易析出先共析铁素体.

冷却速度小于1.5℃/s时,奥氏体冷却过程中以无碳化物贝氏体转变为主,变形温度越低,该贝氏体转变温度(Bs)越低,贝氏体转变区越小.冷却速度为0.2℃/s条件下,终变形1 000℃时,Bs为500℃;终变形900℃时,Bs为450℃;终变形800℃时,Bs为400℃.分析认为,冷却速度较低时,贝氏体开始转变温度主要与奥氏体形核条件有关,终变形温度低时,奥氏体晶界处先形成了铁素体,推迟了贝氏体转变,因此,终变形温度越低,贝氏体开始转变温度越低.

当变形后冷却速度大于1.5℃/s时,终变形800℃试样的贝氏体转变温度区间最宽,终变形900℃时,贝氏体转变温度区间最窄.这是因为,当冷却速度大于1.5℃/s时,变形温度越低,奥氏体晶粒越细小,越易发生贝氏体转变,因此终变形800℃的贝氏体转变区间最宽;而终变形900℃时贝氏体转变温度区间最窄,主要是因为,终变形900℃与终变形1 000℃相比,终变形900℃时,存在先析铁素体相变区,先析铁素体在奥氏体晶界析出,推迟了贝氏体转变,因此,贝氏体转变开始温度降低,贝氏体转变温度区最窄.

贝氏体转变温度直接影响所获得贝氏体组织的形态和性能,理论上Bs点越低,相变组织中贝氏体的量越多,钢的硬度越高;贝氏体转变区越小,贝氏体组织长大的温度范围就越窄,贝氏体组织就越细小,起到类似于细晶强化的作用,钢的强韧性越高.由电镜组织分析及硬度检测结果可见,冷却速度低于1.5℃/s时,热变形温度越低,该贝氏体钢中贝氏铁素体板条所占比例越大,板条间距越小,硬度越高;终变形温度800℃时,尽管有先析铁素体析出,也未影响其硬度的升高.

3.2 变形温度对硬度的影响

尽管变形温度不同,冷却速度小于1.5℃/s时,随冷却速度的加快,形成的无碳化物贝氏体组织均越来越细小,因此,硬度均明显提高.冷却速度大于1.5℃/s后,终变形800℃的试样硬度不再提高,反而有所降低,这主要与冷却速度大于1.5℃/s,终变形800℃的贝氏体转变温度区较宽,形成的组织较粗大有关.冷却速度达4℃/s后,3种终变形温度的试样的硬度相近,主要是因为冷却速度达4℃/s后,不同终变形温度的试样组织中下贝氏体量均明显增多,因此硬度值相近.

冷却速度小于4℃/s时,在相同冷却速度条件下,终变形800℃的试样的硬度最高,而终变形900和1 000℃时的硬度均小于终变形800℃的试样的硬度,且两者相近.分析认为,这主要是因为冷却速度小于4℃/s时,终变形800℃的无碳化物贝氏体转变温度最低,转变温度区间最小,贝氏体组织长大的温度范围最窄,钢中形成的贝氏铁素体板条所占比例最多,板条间距最小,因此硬度值最高.而终变形900和1 000℃时,无碳化物贝氏体转变温度相近且均较高,钢中贝氏铁素体板条所占比例和板条间距均大于终变形800℃的试样,所以两者的硬度值相近且均较低.

4 结论

1)该Si-Mn-Mo系无碳化物贝氏体钢在冷却速度小于1.5℃/s的空冷状态下可获得由板条铁素体和M-A相(片状残留奥氏体膜和少量块状M-A岛)组成的无碳化物贝氏体组织,而不发生珠光体转变.终变形温度低于900℃时出现铁素体相变区,且终变形温度越低,越容易析出先共析铁素体.

2)当变形后冷却速度小于1℃/s时,热变形温度降低,该无碳化物贝氏体钢的贝氏体转变温度越低,贝氏铁素体板条比例增加,板条间距减小,强硬性提高.

3)终变形温度为800℃时,尽管先析铁素体析出量最多,但由于贝氏铁素体板条增多,板条间距细小,因此,其强硬性和韧性匹配最佳.

4)在冷却速度小于1.5℃/s的空冷状态下对Si-Mn-Mo系无碳化物贝氏体钢进行热加工时,尽量降低变形温度,以得到细小均匀的贝氏铁素体板条组织,提高钢的强硬性和韧塑性,获得最佳的使用性能.应用上述成分和工艺生产的无碳化物贝氏体钢,由于其高耐磨性,使用寿命至少是普通珠光体钢的2倍以上,因此具用较高利润,目前在铁路工程结构耐磨构件和铁路运输耐冲击构件的制造等方面应用广泛.

[1] 秦熊浦.新型准贝氏体钢的开发与应用[J].金属热处理学报,2000,21(2):100-104.QIN Xiongpu.Development and application of the new steel series:meta-bainitic steels[J].Transactions of Metal Heat Treatment,2000,21(2):100-104.

[2] 陈建军,姜茂发,李凯.高强度高韧性贝氏体钢轨研究[J].钢铁,2007,42(2):68-71.CHEN Jianjun,JIANG Maofa,LI Kai.Research on bainite steel rail with high strength and high toughness[J].Iron & Steel,2007,42(2):68-71.

[3] 陈昕,金纪勇,刘春明,等.抗拉强度1200MPa贝氏体钢轨的开发及其在铁路上的应用[J].钢铁,2008,43(11):108-112.CHEN Xin,JIN Jiyong,LIU Chunming,et al.Development of their application and 1 200 MPa bainitic rails[J].Iron & Steel,2008,43(11):108-112.

[4] 易敏,王国栋,陈涛,等.新型低碳贝氏体钢的力学与腐蚀疲劳性能[J].材料科学与工艺,2012,20(6):103-107.YI Min,WANG Guodong,CHEN Tao,et al.Mechanical and corrosion fatigue properties of a new low carbon bainitic steel[J].Materials Science and Technology,2012,20(6):103-107.

[5] 宋仁伯,文新理,张永坤.Nb-B复合高强度集装箱板的组织与性能[J].材料科学与工艺,2011,19(3):106-112.SONG Renbo,WEN Xinli,ZHANG Yongkun.Microstructure and property of high strength container plate compounded with Nb-B[J].Materials Science and Technology,2011,19(3):106-112.

[6] 王小鹏,杜林秀,周民,等.800 MPa级冷轧耐候双相钢连续冷却相变及组织性能研究[J].材料科学与工艺,2013,21(1):67-72.WANG Xiaopeng,DU Linxiu,ZHOU Min,et al.Microstructure and mechanical properties of 800 MPa grade cold rolled weathering dual-phase steel and its continuous cooling phase transformation[J].Materials Science and Technology,2013,21(1):67-72.

[7] ZHANG Zhimin,CAI Qingwu,YU Wei,et al.Continuous cooling transformation behavior and kinetic models of transformations for an ultra-low carbon bainitic steel[J].Journal of Iron and Steel Research,2012,19(12):73-78.

[8] 陈朝阳,周清跃,张银花,等.试验用贝氏体钢轨钢连续冷却曲线的测定及组织特征[J].铁道学报,2005,27(3):35-39.CHEN Zhaoyang,ZHOU Qingyue,ZHANG Yinhua,et al.Determination of CCT curves and characteristics of microstructure of testing bainitic rail steels[J].Journal of the China Railway Society,2005,27(3):35-39.

[9] 刘宗昌,王海燕,任慧平,等.贝氏体相变特点的研究[J].材料热处理学报,2007,28(增刊1):168-171.LIU Zongchang,WANG Haiyan,REN Huiping,et al.Investigations of bainite transformation[J].Transactions of Materials and Heat Treatment,2007,28(sup1):168-171.

[10] JIANG Haitao,DING Wei,TANG Di,et al.Mechanical property and microstructural characterization of C-Mn-Al-Si hot dip galvanizing TRIP steel[J].Journal of Iron and Steel Research,2012,19(8):29-36.

[11] 衣海龙,杜林秀,王国栋,等.奥氏体变形对铌微合金钢贝氏体相变的影响[J].材料科学与工艺,2008,16(3):442-444.YI Hailong,DU Linxiu,WANG Guodong,et al.Effects of deformation of austenite on bainite transformation in niobium microalloyed low carbon steel[J].Materials Science and Technology,2008,16(3):442-444.

[12] WANG YongWei.Influence of Nb on microstructure and property of low-carbon Mn-series air-cooled bainitic steel[J].Journal of Iron and Steel Research,2010,17(1):49-53.

[13] 高宽,王六定,朱明,等,低合金超高强度贝氏体钢的晶粒细化与韧性提高[J].金属学报,2007,43(3):315-320.GAO Kuan,WANG Liuding,ZHU Ming,et al.Refinement of grain and enhancement of impact toughness for low-alloying ultra-high strength bainite steels[J].Acta Metallurgica Sinica,2007,43(3):315-320.

[14] 王六定,朱明,陈景东,等,低碳超高强度贝氏体钢的组织细化[J].材料热处理学报,2007,28(5):42-45.WANG Liuding,ZHU Ming,CHEN Jingdong,et al.Refinement ofstructure forlow-carbon ultra-high strength bainite steels[J].Transactions of Materials and Heat Treatment,2007,28(5):42-45.

[15] 唐荻,杨柳,武会宾,等.微观组织对贝氏体钢疲劳裂纹扩展行为的影响[J].材料科学与艺,2013,21(6):60-65.TANG Di,YANG Liu,WU Huibin,et al.Effects of microstructure on fatigue crack propagation behavior of bainite steel[J].Materials Science and Technology,2013,21(6):60-65.

[16] ZHANG Wei,LIU Yongming.Investigation of incremental fatigue crack growth mechanisms using in situ SEM testing[J].International Journal of Fatigue,2012(2):14-23.

[17] 高绪涛,孙蓟泉,赵爱民,等.贝氏体区等温时间对TRIP钢残奥及力学性能影响[J].材料科学与工艺,2011,19(6):123-128.GAO Xutao,SUN Jiquan,ZHAO Aimin,et al.Effect of austempering isothermal-time at bainite field on retained austenite and mechanical properties in TRIP steel[J].Materials Science and Technology,2011,19(6):123-128.

[18] XIA Wenzhen,ZHAO Xianming,ZHANG Xiaoming,et al.Effects of quenching process on microstructure and mechanical properties of low carbon Nb-Ti microalloyed steel[J].Journal of Harbin Institute of Technology(New Seriers),2013,20(4):73-77.