12Cr1MoV联箱与支管焊缝裂纹分析

2015-11-30徐蔼彦

张 敏,徐蔼彦,汪 强

(西安理工大学材料科学与工程学院,西安 710048)

12Cr1MoV钢是一种低合金高强度珠光体型耐热钢,具有良好的抗氧化性能、较高的持久强度和塑性,且无热脆倾向,生产工艺简单,同时具有较好的力学性能和优良的工艺性能[1-3].因此,在国内外均得到快速发展,成为壁温低于550℃的高温、高压过热器管、蒸汽管道等的常用钢种,也被大量用作输送流体物质(如天然气、石油和水等)的管道[4-7].但在高温环境下,随着运行时间的延长,焊缝中的裂纹会对结构运行形成重大的安全隐患并造成巨大的经济损失[8-12],通过研究其微观结构而评估设备的安全性显得尤为重要[13-15].

针对以上出现的问题,本文截取某厂大包内联箱三通与支管其中一处环形焊缝进行试验研究.通过对高温运行后焊缝组织、裂纹形成机理的分析,提出预防此类裂纹产生的措施,将为实际工程提供重要的理论依据,减少同类焊接结构开裂失效的发生.

1 试验

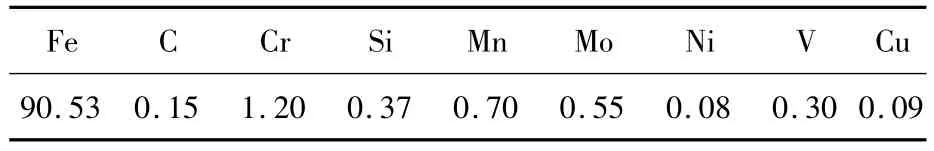

试验用母材为12Cr1MoV,成分见表1,失效接头基本情况见表2,焊接参数见表3.

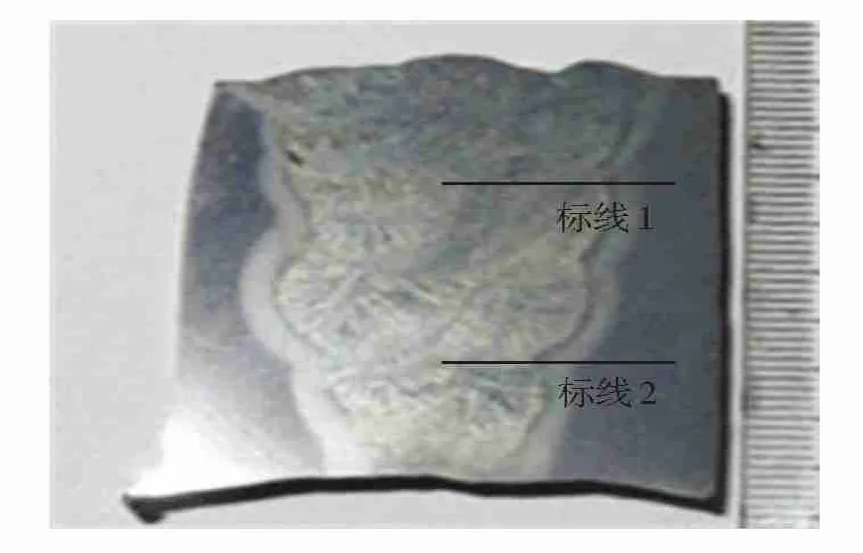

联箱及支管切割后环形焊缝的宏观形貌如图1所示,圆环外径约430 mm,内径约325 mm,焊缝宽度约45 mm.

表1 12Cr1MoV钢的化学成分(质量分数/%)

表2 失效接头的参数

表3 焊接工艺参数

图1 环形支管的宏观形貌

用渗透检测确定焊接接头上的表面裂纹,沿焊缝横向截取主裂纹处获得金相试样,采用体积分数4%的硝酸酒精溶液对试样进行腐蚀,用OLYMPUS-GX71金相仪分析裂纹形貌;使用JSM-5800扫面电镜观察断口形貌;用能谱仪对焊缝中的夹杂物进行成分分析;按照国家标准 GB/T 2975—82《钢材力学及工艺性能试验取样规定》进行母材拉伸试样的取样,取样位置平行于焊缝,根据国家标准GB/T 228—2002《金属材料室温拉伸试验方法》的相关规定,拉伸试样尺寸如图2所示;利用显微硬度计测试焊缝硬度.

图2 拉伸试样尺寸

2 结果及讨论

2.1 裂纹宏/微观形貌分析

图3为试样上裂纹宏观形貌,可分为裂纹尖端扩展区和裂纹中部开裂区.可见,裂纹尖端扩展区裂纹隐隐约约,呈波浪状起伏延伸;而裂纹中部开裂区裂缝清晰可见,且几乎不存在扭折.

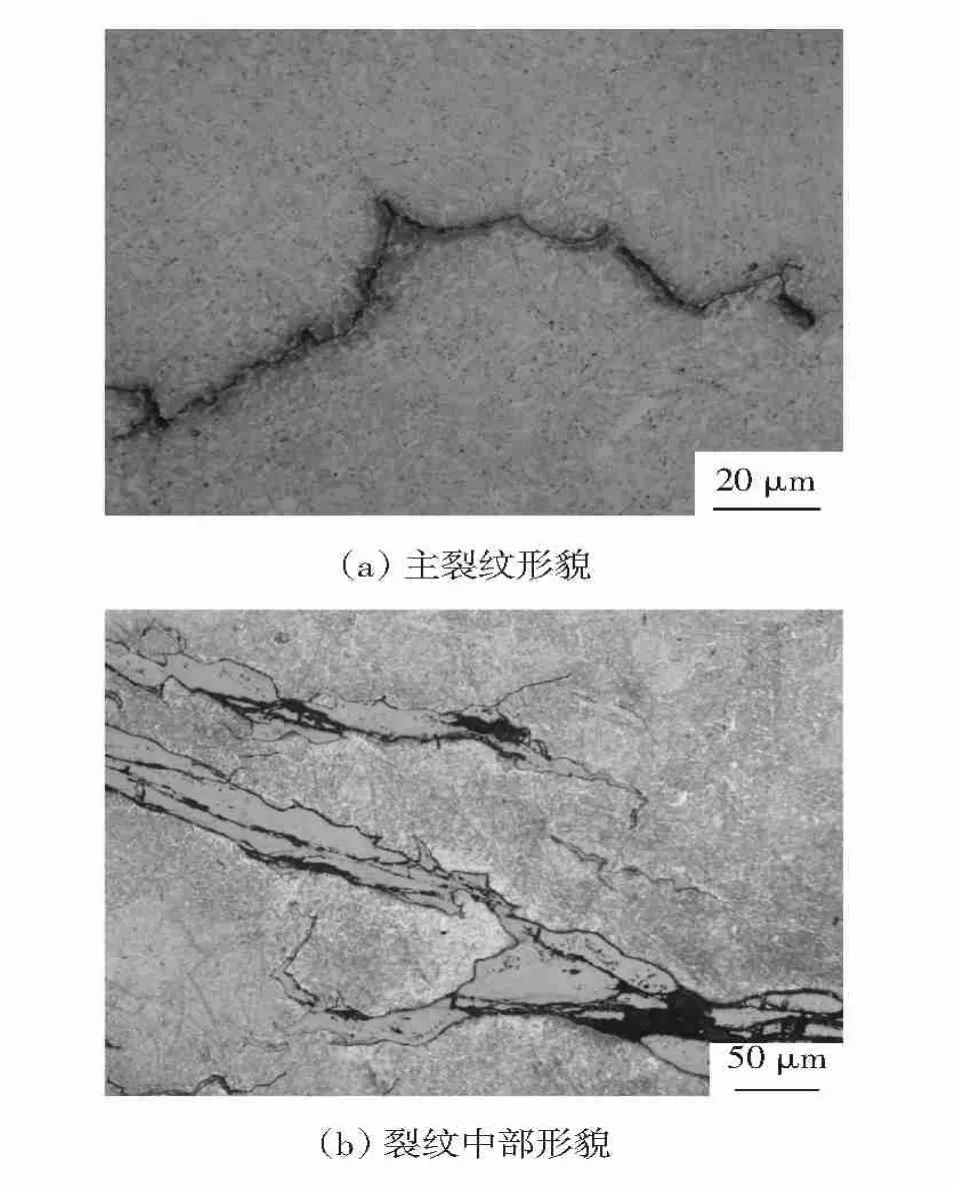

对宏观形貌进行渗透检测,发现环形焊缝存在多条裂纹,裂纹方向垂直于焊缝,裂纹微观形貌如图4所示.

图3 裂纹宏观形貌

从图4(a)可以看出,主裂纹宽约150 μm左右,河流状贯穿整个焊缝区域;由图4(b)放大的形貌图可见,裂纹呈分枝多道并行发展的形态,在晶粒交界处呈楔形开裂,部分主裂纹断续扩展,这与各部分材料的晶粒尺寸有关,若裂纹尖端遇到细晶区则扩展缓慢或者停止扩展,主裂纹侧边萌生有大量的细长的微裂纹,其形状较主裂纹更加扭折,沿晶界扩展.在主裂纹的扩展过程中新微裂纹的形成会改变主裂纹的应力分布状态,从而加速主裂纹的扩展,引起材料开裂失效.

图4 裂纹微观形貌

2.2 断口分析

用扫描电镜观察断口形貌,发现裂纹沿管轴向扩展,如图5所示.由图5(b)可见,在氧化层覆盖的区域可以看见细微的裂纹花样,而在无氧化层覆盖的区域未发现明显的裂纹花样,这是因为氧化层太厚,已扩展至断口内部,氧化层清除后裂纹花样同时消失;图5(c)为图5(b)中所示5(d)位置局部放大图,可见,断口上靠近焊缝表面位置有数条龟裂纹,是管道外界气体的氧化腐蚀导致的.

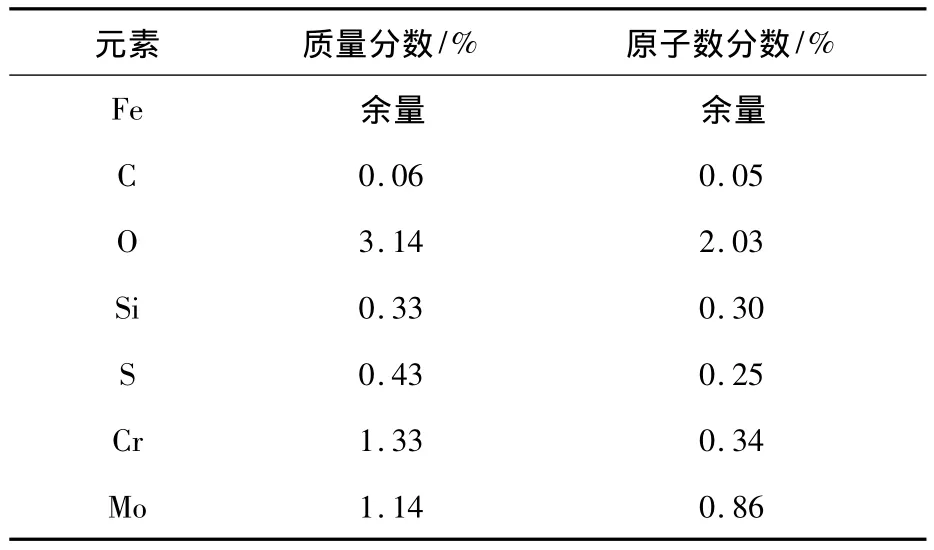

对断口表面的氧化物进行成分分析,测多个点的质量分数与原子分数求平均值,结果如表4所示,可得断口表面主要是Fe的氧化物,因氧化物的传热能力小,氧化层会使管壁温度升高,从而导致管的强度下降,而且,高温下金属氧化速度加快,形成恶性循环.这些特征是支管长期过热的典型宏观特征.

表4 断口表面能谱分析结果

2.3 支管夹杂物分析

使用金相仪对试样的金相组织进行观察,发现焊接接头中存在大量的夹杂物.夹杂物的种类及形貌对材料的使用性能有很大的影响,扫描图片和能谱测试结果如图6所示.

由图6可以清晰地观察到,夹杂物的分布整体上杂乱不均匀,部分已磨损脱落形成凹坑,而未脱落的夹杂物呈亮白的小点.另外,发现部分杂物沿一定方向的直线分布,弧形轮廓上有许多向外突出的尖角,如图6(b)所示,这导致材料所能够承受的载荷降低,尤其会使材料受力具有方向敏感性,即在某一方向上很小载荷作用下能使材料开裂失效,而突出的尖角处极易因应力集中而萌生微裂纹.

对残余奥氏体中的夹杂物进行元素测定,结果如图6(c)所示,可见含有较高的Fe,极易形成铁的氧化物,尺寸较大时对接头的性能有危害.金相组织特征是珠光体钢长期过热的典型组织特征.

图6 非金属夹杂物分析

2.4 拉伸分析

采用万能拉伸试验机进行拉伸试验,拉伸断口的微观形貌如图7所示,两个拉伸试样均在标距内断裂,从图7(a)可观察到断口上有明显的解理台阶,台阶上有细小的韧窝及撕裂棱,故可以确定剪切断裂区为典型的准解理断裂;图7(b)示出了500倍下裂纹扩展区的断口形貌,图中有大小两种韧窝,大韧窝成椭圆状分布在断口上,小韧窝则将相邻大韧窝连接在一起.将大韧窝放大至2 000倍后,发现其内部分布着等轴状的小韧窝.因此裂纹扩展区为韧性断裂.故剪切断裂区以脆性断裂为主,而裂纹扩展区为韧性断裂.

对比表5中1、2数据发现,该失效焊缝强度满足GB/T 5310—2008规定的σb≥470 MPa的要求,但断后延伸率和断面收缩率明显低于标准规定的δ≥21%和ψ≥50%的要求.说明该材料经过1.4×105h运作后,材料强度升高,塑、韧性降低,即材料变脆.

图7 断口形貌

2.5 硬度分析

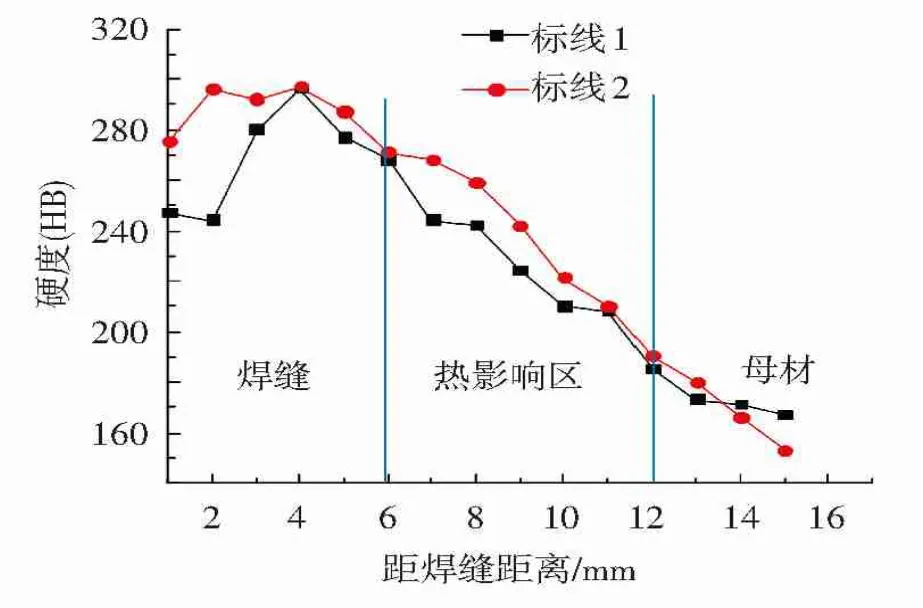

使用布氏显微硬度计对焊接接头横截面进行测试,测试试样的测试位置如图8所示,载荷为2 N,保载时间10 s,试样每隔1 mm测试一个点,测量结果如图9所示.可见,焊缝内部硬度值偏高且不稳定;从焊缝到母材,材料的硬度依次降低,母材上的硬度值最低.比较标线1和2上硬度值,发现同位置处标线1上的硬度值普遍低于标线2上的硬度值,也就是说焊缝表层硬度低于焊缝中心及趾部硬度,这是由焊接过程中焊缝中心和趾部受到二次热循环所导致的.对于12Cr1MoV材料,母材硬度值标准规定为135~180 HB,焊缝硬度值不超过母材+100 HB.测试结果中焊缝上布氏硬度均值为277.5 HB,热影响区硬度均值225.3 HB,母材均值 194.2 HB,可得母材硬度超标.

图8 测试试样

图9 焊接接头显微硬度曲线

3 裂纹产生原因

通过对失效件的测试分析,得出裂纹形成的主要原因是:1)焊接接头中存在夹杂和凹坑,这促使焊接接头强度和韧性的降低.焊接缺陷处容易产生应力集中,当应力超过材料的抗拉强度时,形成裂纹开裂.2)管件外表面在焊后和运行过程中存在较大的应力,且焊缝外表层在运行一段时间后形成不均匀氧化层,使焊缝表面出现应力集中,在较大的应力载荷下萌生裂纹,致使焊缝从管壁外侧开裂.

4 建议预防措施

针对上述得出管件开裂失效原因,主要提出以下几点预防措施:

1)优化焊接工艺方案.在焊接时保证焊渣完全清除,减少夹杂等缺陷的产生;使用更好的低氢碱性焊条,以减少焊接过程气孔的产生和降低焊缝上氢含量.

2)焊前预热焊后回火.焊前预热至200~300℃,可以减少温差和减慢冷却速度,显著减少焊接应力,同时还能减少焊接变形;焊后进行整体高温回火,恒温730℃保持1.5 h,降温速率为300℃/h,是最有效的消除焊接应力的一种方法.

3)控制管内介质成分.减小或消除管件外壁的氧化层,可采取的措施有:涂覆耐热耐氧化涂料、或在焊接盖面时采用元素含量相近耐氧化的焊条盖面.

4)减少设备停机次数.管件在使用过程中,尽量减少设备停机次数,这样就可以减少管件受到的载荷冲击次数,预防管件疲劳失效.

5 结论

1)联箱与支管失效的主要原因是焊后存在焊接缺陷夹杂物,产生应力集中,超过材料的抗拉强度,形成开裂.

2)焊件长期过热,外表面产生不均匀氧化层,使焊缝表面出现应力集中,致使焊缝从管壁外侧开裂.

3)建议改进焊接工艺,减少焊接缺陷的产生;采用合适的热处理工艺,减小焊缝上的应力;控制管内介质成分,减小或消除管件外壁的氧化层;尽量减少设备停机次数,预防管件疲劳失效.

[1] 杨瑞成,孟威,陈奎,等.12Cr1MoV高温时效过程的动力学研究[J].材料科学与工艺,2008,16(1):19-22.YANG Ruichen,MENG Wei,CHEN Kui,et al.Kinetics ofhigh temperature aging process for 12Cr1MoV[J].Materials Science and Technology,2008,16(1):19-22.

[2] PURBOLAKSONO J,AHMAD J,BENG L C,et al.Failure analysis on a primarysuperheater tube of a power plant[J].Engineering Failure Analysis,2010,17(1):158-167.

[3] 侯伟鹏.12Cr1MoV钢主蒸汽管道焊接工艺[J].管道技术与设备,2011,5(3):45-47.HOU Weipeng.Welding procedure for 12 Cr1MoV steel main steam pipe[J].Pipeline Technique and Equipment,2011,5(3):45-47.

[4] SOUDABEH A N,TOHN W H P.A risk approach to the management of boiler tube thinning[J].Nuclear Engineering and Design,2006,236(4):405-414.

[5] 张磊,夏洪亮.大型电站锅炉耐热材料与焊接[M].北京:化学工业出版社,2008.

[6] 张红旗.基于图像处理技术的12Cr1MoV钢金相组织分析研究[D].呼和浩特:内蒙古农业大学,2013.

[7] 黄向红.T91与12Cr1MoV异种钢管道焊接工艺分析及应用[J].焊管,2014,37(4):30-34.HUANG Xianghong.Welding process analysis and application of T91 and 12Cr1MoV dissimilar steel[J].Welded Pipe and Tube,2014,37(4):30-34.

[8] 席光峰,张峰,韩伟,等.12Cr1MoV管道爆炸事故技术分析[J].化工装备技术,2011,32(3):42-49.XI Guangfeng,ZHANG Feng,HAN Wei,et al.The technicalanalysis ofan explosion accidentfor 12Cr1MoV pipe[J]. Chemical Equipment Technology,2011,32(3):42-49.

[9] JONES D R H.Creep failures of overheated boiler,superheated and reformer tubes[J]. Engineering Failure Analysis,2004,11(6):873-893.

[10] DZIOBA I.Failure assessment analysis of pipelines for heat and power generating plantsaccording to the SINTAP procedures[J].Pressure Vessels and Piping,2005,82(10):787-796.

[11] RAHMAN M M,PURBOLAKSONO J,AHMAD J.Rootcause failure analysis ofa division wall superheater tube of a coal-fired power station[J].Engineering Failure Analysis,2010,17(6):1490-1495.

[12] 梁秀兰,有移亮,张铮.12Cr1MoV钢锅炉过热器管长期过热开裂原因分析[J].机械工程学报,2014,50(8):81-86.LIANG Xiulan,YOU Yiliang,ZHANG Zheng.Longterm overheating cracking analysis of 12Cr1MoV boiler superheater tube [J]. Journal Mechanical Engineering,2014,50(8):81-86.

[13] 杨淑红,郭福祥.电站锅炉过热器的失效分析与寿命.评估[J].电力学报,2010,25(3):235-238.YANG Shuhong,GUO Fuxiang.The failure analysis and life assessment of superheater in power plant boiler[J].Journal of Electric Power,2010,25(3):235 -238.

[14] 杜国兰.电厂锅炉过热器超温爆管的有效防控措施[J].民营科技,2011(12):228.DU Guolan.The effective prevention and control measures of overheat superheat exploded in power plant boiler[J].Private Technology,2011(12):228.

[15] 时海芳,杨倩.12Cr1MoV珠光体耐热钢的焊接工艺评定[J].热加工工艺,2011,40(7):115-117.SHIHaifang,YANG Qian. Welding procedure qualification of 12Cr1MoV pearlite heat-proof steel[J].Hot Working Technology,2011,40(7):115-117.