超高强度船体结构钢的开发现状与趋势

2015-11-30雷玄威黄继华陈树海赵兴科

雷玄威,黄继华,陈树海,赵兴科

(北京科技大学材料科学与工程学院,北京 100083)

船体结构钢是特指按船级社建造规范要求生产的用于制造船体结构的钢材.按照船体结构钢的最小屈服强度划分,分为一般强度结构钢、高强度结构钢和超高强度结构钢.超高强度结构钢是指强度等级大于420 MPa级别且韧性良好的船舶用或海洋平台用结构钢.船舶的大型化、高速化以及海洋油气的开发,为超高强度船体结构钢提供了广阔的应用前景.超高强度船体结构钢的使用最直接的效果是减轻船体自重,增加船体的载货量、提高航速,符合海洋贸易对船体轻量化的要求,是船体用钢的发展趋势.另一方面,超高强度船体结构钢的使用也增加了船体自身的安全性,提高了船体抗突发事件的能力.本文主要针对超高强度船体结构钢自身特点,结合国内外超高强度船体结构用钢的发展,论述了超高强度船体结构钢的强韧化方向,为超高强度船体结构钢的发展提供思路与技术参考.

1 超高强度船体结构钢的性能及其提高方式

1.1 强度及其强化方式

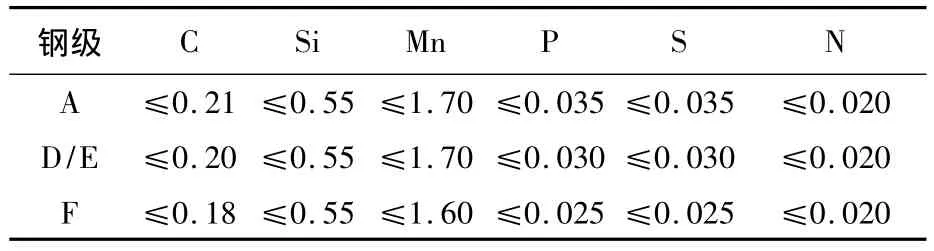

中国船级社(CCS)《材料与焊接规范》对超高强度船体结构用钢的强度等级划分如表1所示[1].钢的强化方式有5种:固溶强化、析出强化、相变强化、细晶强化和形变强化.其屈服强度大小可用修正的Hall-Petch公式进行估算,

式中:σ0代表纯铁的摩擦应力;σP代表析出强化,σS代表固溶强化,σρ代表相变强化,σD代表形变强化,kHPd-1/2代表细晶强化(kHP为常数项,d 为晶粒尺寸).可见钢的屈服强度是各种强化机理的叠加,而事实上高强钢的各种强化机理只有一种或两种对钢屈服强度的贡献占主导作用[2-3].

表1 超高强度船体结构钢的力学性能[1]

超高强度船体结构钢的生产通常采用TMCP(Thermo Mechanical Control Process)工艺[4],此工艺的特点是通过在再结晶区的轧制,在晶内产生大量位错,从而有利于再结晶组织在晶内的形核,细化奥氏体晶粒,从而提高超高强度船体结构钢的强度等级.同时,微合金元素如 Nb、V、Ti等,可以形成微细的夹杂物粒子.这些夹杂物粒子在高温过程中钉扎奥氏体晶界移动而细化晶粒[5-6],在中温相转变时诱发针状铁素体在奥氏体晶内的形核,从而细化组织[7-8],提高超高强度船体结构钢的强度等级.因而细晶强化是超高强度船体结构钢的主要强化方式之一.

超高强度船体结构钢的交货状态通常为回火态或控制轧制态[1,4].回火态的组织为回火贝氏体加回火索氏体[9]或少量针状铁素体加粒状贝氏体[10].控制轧制态以慢速冷却得到最终组织,其组织以细密的粒状贝氏体[11]、针状铁素体加粒状贝氏体[12]、粒状贝氏体加板条贝氏体[13]为主.针状铁素体组织本身就具有一定的强韧性,加之其能有效分割晶粒、相互之间保持大角度的晶界[14],其形成能促进超高强度船体结构钢强度提升的同时大幅度提高韧性.在粒状贝氏体组织中分布着许多细小的M/A小岛,这些小岛可以起到复相强化作用,使粒状贝氏体表现出较好的强韧性[15].板条状贝氏体中铁素体贝氏体板条非常细小,且先后长大的贝氏体板条会形成“互索”结构[16],特别是下贝氏体板条可起到分割奥氏体晶粒作用[17],表现出良好的强韧性.带有良好韧性的高强钢的组织发展,一般从铁素体加珠光体为主型转向针状铁素体或贝氏体为主型,最后转向双相组织(如贝氏体加马氏体)型[18].不同组织类型表现出的力学性能存在较大差异,超高强度船体结构钢随着强度等级的逐步提高,其组织类型必然发生较大改变,向贝氏体或双相组织转型.因而相变强化也是超高强度船体结构钢的主要强化方式之一.

固溶强化是溶质原子溶入基体中引起的强化,析出强化是通过基体高温时形成的呈细小弥散分布的第二相质点引起的强化,形变强化是通过增加内应力的方式来引起基体强化.这3种强化方式都会引起基体晶格畸变,阻碍位错移动.而过多的晶格畸变会造成晶体的应力集中,在经受外力冲击时,更易产生裂纹,即使韧性降低.这3种强化手段在提高强度的同时,对超高强度船体结构钢韧性有不利的影响.但一定量的固溶强化元素的加入可以降低相变温度,起到细化组织的作用,改善韧性,因而固溶强化也是超高强度船体结构钢的主要强化方式之一.而过多析出相与内应力的增加会降低超高强度船体结构钢的焊接性,使其后期的焊接工艺的实施成为难点之一,因而析出强化与形变强化的引入需综合考虑超高强度船体结构钢的自身特点与焊接性.

1.2 韧性及其韧化方式

超高强度船体结构钢要求在满足足够强度的同时,还要求其具有相应良好的韧性.中国船级社将满足不同温度冲击韧性要求的同一强度级别的船体结构钢分为A、D、E、F的4个钢级,高强度船体结构的冲击性能如表1所示.

相变强化与细晶强化能有效提高超高强度船体结构钢的韧性.联锁的针状铁素体组织、细小的贝氏体板条束与弥散分布的细小M/A岛都是具有极好韧性的组织[15,19].而细化有效晶粒尺寸是提高钢的韧性的最佳方法之一[20].通过控制高温时形成的奥氏体晶粒尺寸,再利用相变细化奥氏体晶粒,同时生成具有良好韧性的细小组织,这种结合相变韧化与细晶韧化的方法能很大程度地提高超高强度船体结构钢的韧性.

另外,为提高超高强度船体结构钢的钢级,需要降低其韧脆转变温度.高的洁净度与合金元素Ni的加入是其中有效方法[20-21].高的洁净度可通过降低钢中S、P的含量,或者使其以细小粒子的形式在钢中析出而得到.合金元素Ni含量越多越有利于低温韧性的提高,但Ni的加入量需要考虑钢中总的合金元素的含量,防止脆性组织生成.

1.3 焊接性要求及其解决方式

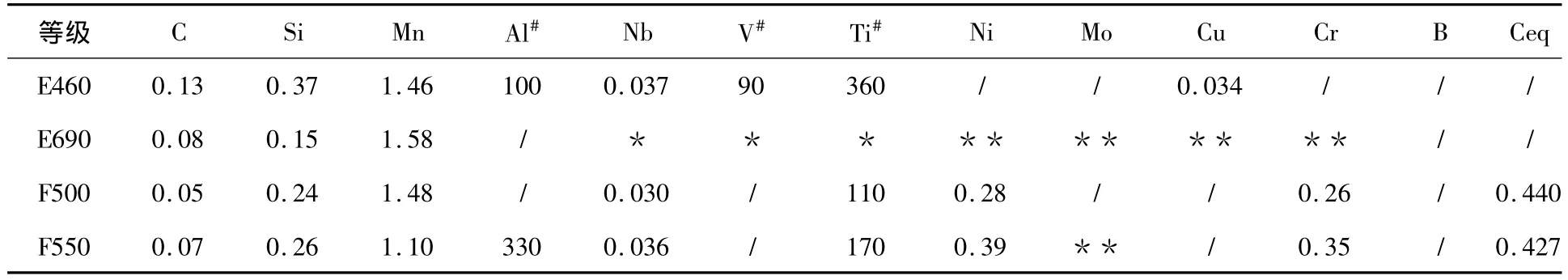

根据中国船级社的标准,超高强度船体结构钢的焊接接头的性能需满足表2的要求[1].为满足高强高韧的特点,超高强度船体结构钢的成分与组织设计有其自身特点.表3是超高强度船体结构钢需满足的一般化学成分要求[1],表4是几种超高强度船体结构钢的化学成分[9,11-12,22].可见,低C含量、较高的Mn含量、超低S和低P含量、微合金化以及较低的碳当量是超高强度船体结构钢成分设计的主要特征.钢的焊接性常用碳当量或裂纹敏感系数来衡量[1].

表2 超高强度船体结构钢接头的力学性能[1]

表3 超高强度船体结构钢需满足的化学成分(质量分数/%)[1]

表4 几种超高强度船体结构钢的化学成分(质量分数/%)

超高强度船体结构钢的碳当量(质量分数)通常保持在0.42% ~0.50%.采用低的碳含量显著降低了碳当量,保证了超高强度船体结构钢的焊接性.利用微合金化所形成的粒子,如Nb与Ti加入所形成的碳氮化物,这些粒子在经历1 400℃高温时也不会发生完全溶解[23],可钉轧晶界,抑制热影响区奥氏体晶粒长大[24].通过微量元素的加入,抑制晶界铁素体在奥氏体晶界的析出,有利于良好性能组织的获得.控制焊接冷却速度,获得针状铁素体+细小粒状贝氏体或少量针状铁素体+板条状贝氏体组织,优化组织中M-A岛形态与数量,得到强韧性良好的组织,可以进一步提高热影响区性能.超高强度船体结构钢的成分设计与生产工艺很大程度上决定了其焊接性能,合理优化成分与生产工艺,是保证其良好焊接性的关键因素.而后期优化和改进的焊接工艺只是最大程度的展现了其良好的焊接性能.

2 超高强度船体结构钢的发展

2.1 超高强度船体结构钢的生产工艺

超高强度船体结构钢的生产工艺由传统的TMCP工艺发展和演变而来.超高强度船体结构钢的TMCP工艺的粗轧温度通常控制在1 000~1 050 ℃[9,11],主要是通过大道次压下量,使形变充分渗透至板坯心部,以便于奥氏体进行充分的再结晶.精轧阶段的温度通常控制在800~900 ℃[9,11],使之形成尽可能多的位错及变形带,为后续相变的组织提供更多的形核位置.

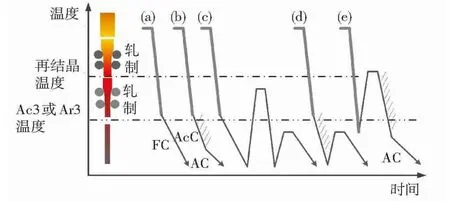

超高强度船体结构钢的生产工艺通常有以下几种,如图1所示.

1)采用快速冷却的TMCP工艺.此工艺能较好地控制析出粒子尺寸与转变组织,得到的组织具有较好的综合性能,适合强度等级不高、低温韧性较好的超高强度船体结构钢的生产,如E420、E460[25,9].

2)TMCP+AcC工艺.此工艺在加速冷却阶段能形成更为细小的组织,可进一步提高超高强船体结构钢的强度与韧性,因而适合强度等级较高、低温韧性良好的超高强度船体结构钢的生产,如F460、F550[26,11].

3)TMCP+QT/DQT工艺.此工艺或是通过TMCP工艺后再经过淬火+回火热处理,或是TMCP工艺直接淬火后回火.该工艺的特点是能通过淬火与回火得到强度与韧性俱佳的组织,结合细晶强化与相变强化的优势共同提高超高强船体结构钢的性能,适合强度等级更高的超高强度船体结构钢的生产,如 F550、E690[10,27-28].

4)特殊生产工艺.特殊的生产工艺是在结合超高强度船体结构钢的成分设计与性能要求的基础上,对传统TMCP工艺进行优化与改进而形成的新的生产工艺.图1(d)是日本JEF公司用于细化高强高韧结构钢奥氏体晶粒的生产工艺,此工艺的特点是在未再结晶区累计下压率大于40%,然后回温到Ar3温度以上,再结合快速冷却得到晶粒细小的室温组织[29].图1中FC表示快速冷却;AcC表示加速冷却;AC表示空冷.此生产工艺强化了细晶对高强高韧结构钢强度与韧性的影响,对超高强船体结构钢新的生产工艺的开发有借鉴与指导作用.

图1 超高强度船体结构钢的生产工艺

2.2 国外超高强度船体结构钢

国外船舶用超高强度船体结构钢的发展方向对国内超高强度船体结构钢的发展方向具有启示与指导意义.以美国超高强度船体结构钢的发展为例,分析与研究美国开发的超高强度船体结构钢的特征,为国内超高强度船体结构钢的发展提供参考与指导

2.2.1 超高强度船体结构钢HY系列

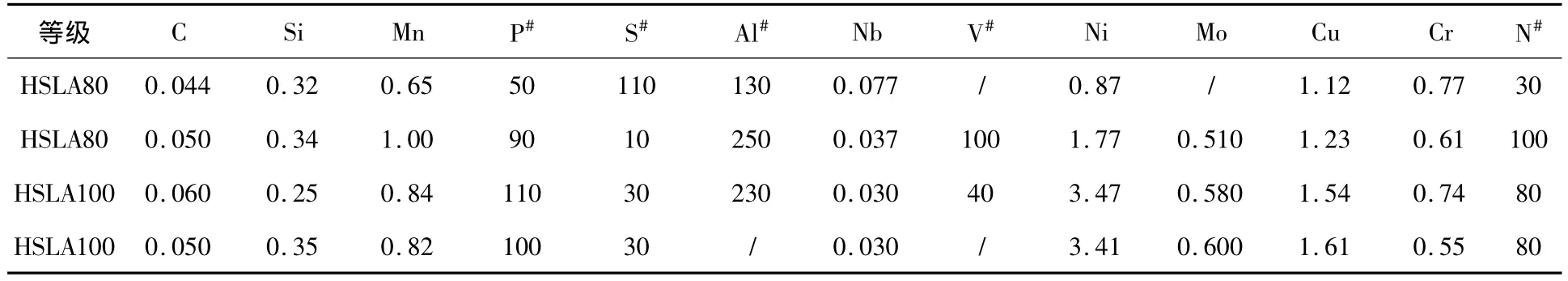

美国研制出的船舶用超高强度船体结构用钢HY80、HY100 和HY130[30]以及后期开发的用于取代 HY80 和HY100 的HSLA80 和HSLA100[31-32],强度等级达到550~890 MPa.HY系超高强度船体结构钢的最终处理状态为淬火+回火态[33-35].表5为几种HY系列超高强度船体结构钢的化学成分[33-34,36-37].从化学成分可以看出,为保证 HY 系列超高强度船体结构钢的高强与高韧的特性,高Ni含量是其特点之一.许多学者提出,在提高高强钢韧性的过程中,Ni的加入量需受控于钢中Mn的含量[38-39].BHOLE等[39]通过对比几组不同 Mn、Ni含量(质量分数)的焊缝性能发现,当钢中Mn含量为1.6%时,其Ni的含量为1.02%时,钢具有更好的韧性.EVANS等[40]提出当 Mn含量为1.4%时,Ni含量应不超过2.25%.究其原因,总量过高的Mn与Ni含量会增加脆性组织的转变,不再利于韧性的改善.国内超高强度船体结构钢采用的是高Mn与低Ni的成分设计,而HY系列超高强度船体结构钢为低Mn高Ni的成分设计.而除Mn、Ni外,HY系列超高强度船体结构钢还采用高固溶强化元素Cr的设计.

从表5的化学成分可以计算出HY系列超高强度船体结构钢的碳当量值约在0.7% ~0.8%,裂纹敏感系数大约在0.30% ~0.35%,即HY系列超高强度船体结构钢的焊接性较差.这必然会限制其生产应用.其焊接性的改良在时代背景下也应运而生.

表5 HY系列超高强度船体结构钢的化学成分(质量分数/%)

2.2.2 超高强度船体结构钢HSLA系列

HSLA系列超高强度船体结构钢的生产工艺为热机械处理+回火/退火[35,41-42],表6为几种 HSLA系列超高强度船体结构钢的化学成分[35,43-44].对比同等级的HY系列钢,改良后的HSLA系列钢降低了碳当量与裂纹敏感系数.在降低C含量的同时,HSLA80钢相比HY80钢增加了Mn、Mo、Cu含量,降低了Ni、Cr含量,总的碳当量和裂纹敏感系数分别降到大约0.44 ~0.65 和0.2 ~0.3.HSLA100 钢相比 HY100钢增加了 Mn、Mo、Ni、Cu 含量,降低了 Cr含量,但其碳当量与裂纹敏感系数只得到很小的改善.焊接性的改善的同时,HSLA系列钢的合金元素也进行了优化.Cu含量的大幅提高也是HSLA系列超高强度船体结构钢的特征之一,高的Cu含量可以促进微细Cu粒子在热机械处理过程中及(或)回火过程中的析出[45-46].可见HSLA系列超高强度船体结构钢增加了其析出强化.

不同的强化方式也使得HSLA系列钢与国内高强度船体结构钢的组织类型不同.HSLA80主要为针状铁素体组织,HSLA100为板条状的贝氏体与马氏体组织[43].可见HSLA100高强度船体结构钢的组织已转变为双相组织.

表6 HSLA系列超高强度船体结构钢的化学成分(质量分数/%)

2.3 国内超高强度船体结构钢

以某钢厂试制的E690和F550为例[47],探讨国内超高强船体结构钢的发展.E690的生产工艺采用热机械处理加回火工艺,得到的组织主要为粒状贝氏体加少量铁素体.F550的最终处理状态为淬火+回火态,组织为回火马氏体.其E690和F550 的化学成分见表7[47],可见高的Cu含量是其特点之一,即加强了析出强化,这也预示着国内超高强度船体结构钢的发展方向.为减少析出强化对韧性的损失,除较高的Ni含量的设计,微细组织的控制也是此E690和F550钢的关键因素.

表7 超高强度船体结构钢E690和F550的化学成分(质量分数/%)[47]

2.4 超高强度船体结构钢的焊接性

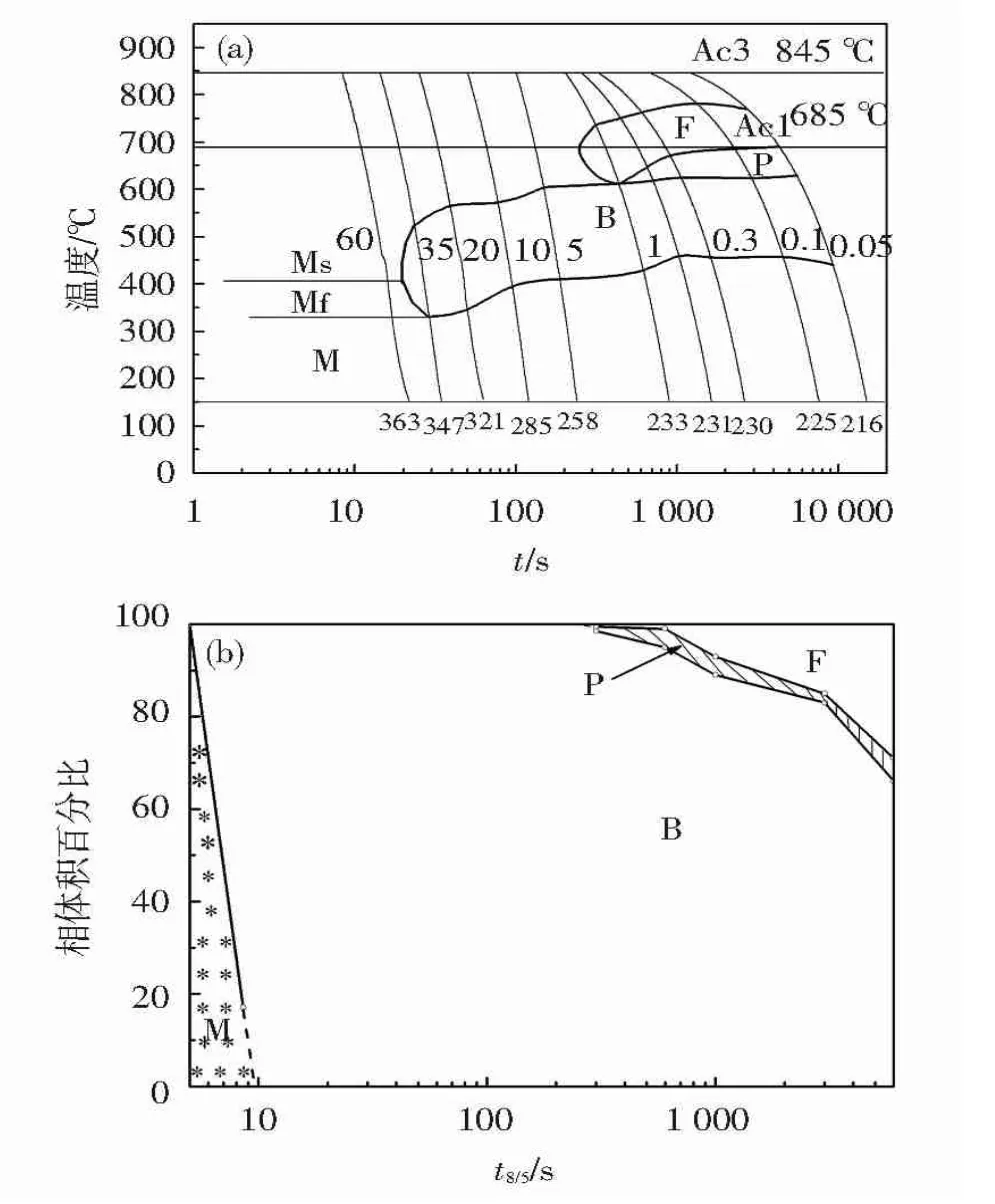

因高效焊接生产的需要,超高强度船体结构钢的开发在大线能量焊接思想指导下进行.在大线能量焊接条件下,热影响粗晶区具有强烈的长大倾向,且因其较为缓慢的冷却速度和低的过冷度,易生成晶界铁素体组织并造成后续生成的贝氏体组织粗大.微合金化粒子的钉轧及合金成分的优化在很大程度上降低了大线能量焊接对超高强度船体结构钢焊接性能的影响,使其热影响区表现出较为理想的性能.在线能量输入50 kJ/cm(传统工艺下对应相变冷却速度约为5℃/s)下,E690粗晶区的最大晶粒尺寸控制在约40 μm以内,并得到以板条贝氏体及部分粒状贝氏体为主的组织[48].同时,图2是一种超高强度船体结构钢F550的SHCCT曲线及其组织转变比例图,可以看到,在较大的冷却范围内(>2~3℃/s)可得到主要为贝氏体的转变组织[6].超高强度船体结构钢因其自身强度设计的富余及生产工艺、成分设计的优化、粗晶区的组织控制,其热影响区的强度等级能得到很好的保证,其关键问题在于经受高温热循环后韧性的下降,因而焊接工艺的实施成为实现其良好焊接性的重要因素.焊前预热、焊后回火处理及快速冷却工艺成为实现其良好韧性的重要手段.F550采用焊后回火工艺,使其粗晶区-60 ℃平均冲击功从66.7 J增加到180.7 J,且伴随焊前预热,其冲击功的稳定性增加[47].采用快速冷却的工艺,E690粗晶区及热影响区宽度减小的同时,使粗晶区的最大晶粒尺寸减小到约25 μm以内,贝氏体板条的宽度变小,因而粗晶区的-40 ℃平均冲击功提高到120 J[48].可见当前开发的高等级超高强度船体结构钢具有良好的焊接性.

图2 超高强度船体结构钢F550的SH-CCT曲线(a)及组织转变比例图(b)[6]

2.5 超高强船体结构钢的发展方向

国内外超高强度船体结构钢在增加强度等级、保证较为理想的碳当量值时,强韧化方式的改善是超高强度船体结构钢的发展方向,其中析出强化项贡献的提高预示着超高强度船体结构钢的整体发展方向.

根据Gladman理论,Ashby-Orowan模型可用来计算析出强化的大小,其表达式为[49]

式中:μ为剪切系数(对于铁素体,其值为80.26×103MPa);b为柏氏矢量(取2.5×10-7mm);r为粒子半径;Ф为析出相体积分数.超高强度船体结构钢在完成成分设计后,因钢中析出元素有一定的固溶度,析出粒子的最大析出量Ф必然是一个定值.由上式可见,Ф一定时,析出粒子尺寸越小(即形核位置越多),析出强化越大.而粒子在实际析出过程中,先形核后长大,为最有利于析出强化项的增加,需在提高析出粒子形核率的前提下,让析出粒子具有最大的析出量.

单位时间在单位体积内析出粒子的形核数量N 与下式有关[50]:

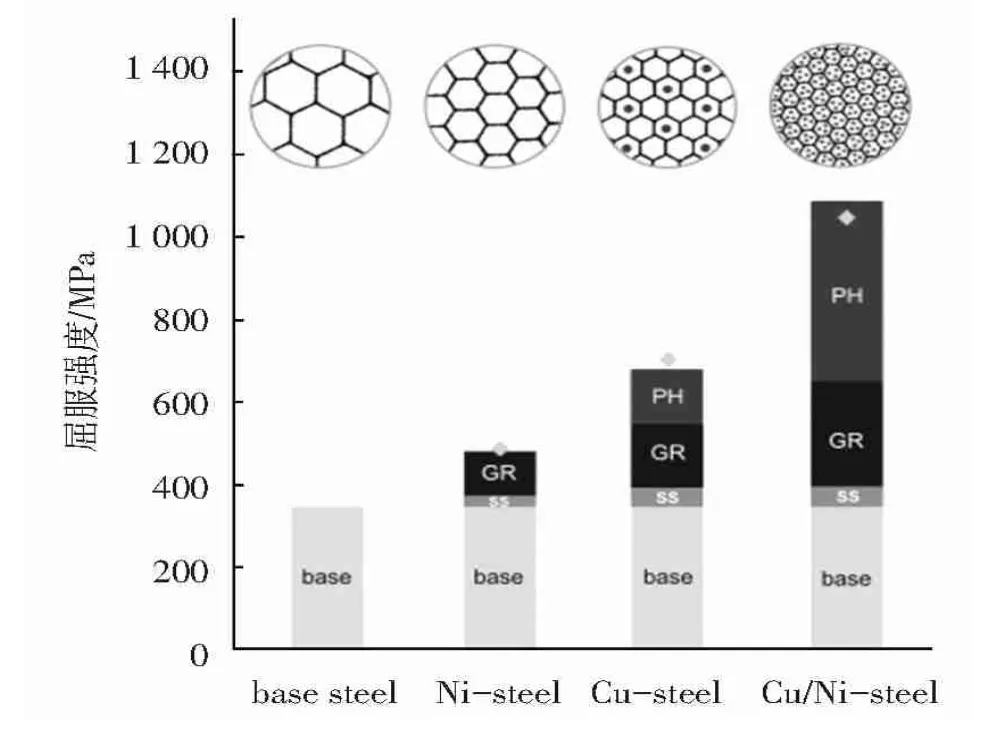

式中:ΔG*为临界形核功;Q为扩散激活能;k为玻尔兹曼常数;T为温度.可见临界形核功或激活能越小,N越大.在提高析出粒子形核率的同时,粒子的析出量可以用JMA(Johnson-Mehl-Avrami)方程描述[51]

式中:Ф(t)为析出粒子体积分数;K为反应速度;t为保温时间;τ为粒子析出的孕育时间;n为与析出粒子形核与长大有关的常数;K0为指前常数.可见,可以通过对析出温度与时间的控制来控制析出粒子总量.

超高强度船体结构钢中引入的析出强化粒子可表现为以下几种形式.

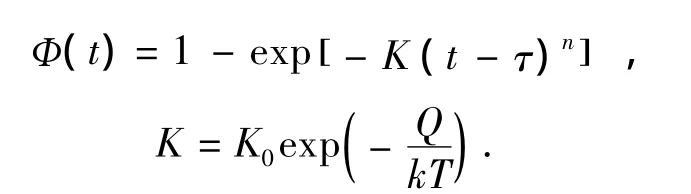

1)Cu析出粒子的优化.目前开发的超高强度船体结构钢引入的析出强化粒子为Cu粒子,前人对Cu粒子的研究比较深入.Cu粒子析出的激活能与钢的组织类型、变形程度和化学成分有关[52].渗碳体等具有较高界面的组织能加大Cu在界面的偏聚,降低Cu粒子析出的激活能[52];热机械变形或冷变形的加剧为Cu粒子的析出提供了高能位错与缺陷,也降低其析出的激活能[46,53].合金元素的影响,如Mn与Ni的加入,可降低Cu粒子的临界形核功[54-55].提高这3种因素的影响,最终会增加Cu粒子的形核率,有利于提高Cu粒子的析出强化.含量较高的Cu元素在高强钢中的加入,也可以同时增加奥氏体的稳定性,降低转变温度,从而细化转变组织,对细晶强化起到一定的贡献作用.图3为综合Ni与Cu元素对钢的屈服强度的影响示意图[56].

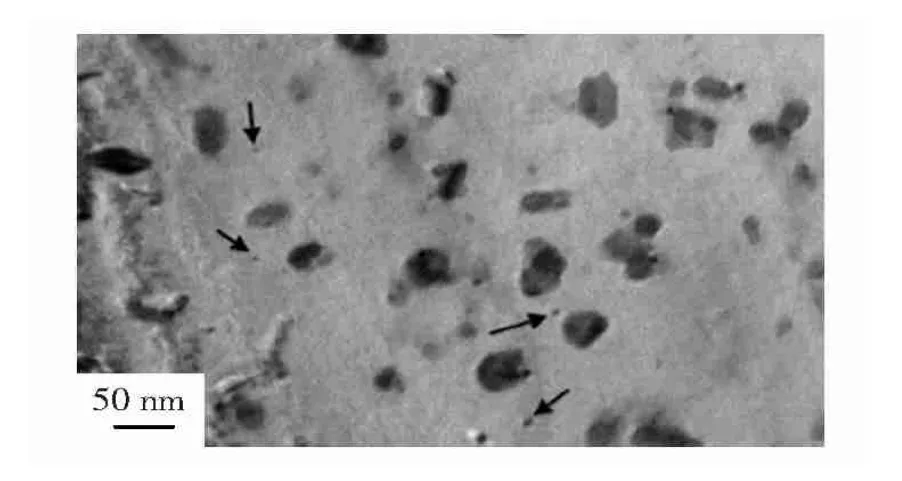

2)化合物析出粒子.左龙飞等[57]通过对一种800 MPa级低碳贝氏体钢热处理工艺的研究,采取较高的回火温度时,钢中会析出大量的Nb、Ti的碳氮化物,这些化合物的尺寸约在10~20 nm,其对析出强化的贡献可达233 MPa.Nb、Ti的增加不会引起钢碳当量的增加,细小的Nb、Ti的碳氮化物在经受焊接热循环过程中起到细化晶粒的作用,且碳化物的形成,阻碍了C原子的扩散,可以降低相转变温度,同样起到细化组织的作用.汤浩等[58]采用真空电磁搅拌熔炼,向含氧量一定的低碳低合金钢液中陆续溶入一定量的Ti元素,利用电磁搅拌的离心力,使之形成细小的钛的氧化物粒子向四周扩散,达到较均匀的分布,同时在扩散过程中因钛的氧化物粒子不易长大,因而冷却后最终在钢中形成了细小弥散分布的纳米钛的氧化物粒子(平均尺寸为6.7 nm).此氧化物粒子在高温时可以抑制奥氏体长大,除析出强化(贡献约183 MPa),也极大地起到了细晶强化作用,因而能极大程度地改善力学性能.图4为析出的纳米钛的氧化物粒子.

3)双相析出粒子.GUO等[59]研究了回火处理下低碳钢中Cu与Nb同时加入对析出物的影响,发现大量的Cu粒子与Nb的碳氮化物粒子各自单独分布,Cu粒子尺寸约为28 nm,Nb的碳氮化物粒子约为7 nm,同时发现Nb的加入会促进Cu粒子的析出与粗化,且Nb的碳氮化物粒子对析出强化的贡献效果占主导地位.图5显示了此两种不同的析出粒子.

图3 Ni与Cu元素对屈服强度影响的示意图[56]

图4 析出的纳米钛的氧化物粒子[58]

图5 两种不同的析出粒子(箭头所示为Nb的碳氮化物析出粒子)[59]

超高强度船体结构钢要求高的强度与韧性的结合,析出强化的引入在一定程度上不利于韧性的提高,而析出粒子对细晶强化与组织转变的优化,在一定程度上可以改善其析出粒子对韧性的影响.提高析出强化项带来的细晶强化效果与组织优化效果必然是超高强度船体结构钢引入析出强化的发展与优化方向.混合或多相析出强化粒子的引入与优化,或是一个重要研究方向.

3 超高强度船体结构钢开发的技术难点

当超高强度船体结构钢主导的细晶强化与相变强化达到一个较为理想的状态时,等级的继续提高则依赖于其他强化项的贡献,如固溶强化与析出强化.提高固溶强化,意味着合金元素的优化和(或)合金总量的增加,但高的合金含量易带来位错的偏聚,降低韧性.析出强化的贡献依赖于强化相的尺寸分布与数量,其对韧性的影响与其性质及其与基体的结合力等因素有关,但总的来说也造成韧性的降低.虽然继续提高超高强度船体结构钢的洁净度与提高合金元素Ni的含量等对韧性会起到改善作用,但如何调节强化项带来的韧性损失与改善作用带来的韧性提高是超高强度船体结构钢开发的技术难点之一.

超高强度船体结构钢的另一技术难点是满足高效焊接的需要及优质接头的获得.强化方式的适量调整也对焊接热影响区的韧性造成严重影响.因而保持良好的焊接性也是超高强度船体结构钢开发的技术难点之一.

4 结语

1)低C、较高的Mn含量、超低S和低P含量及微合金化是超高强度船体结构钢成分设计的基本原则.超高强度船体结构钢的强韧化方式以细晶强化、相变强化和固溶强化为主,析出强化为辅.随着其强度等级的提高,强化方式的改善以析出强化的提高为明显特征.

2)细晶强化和相变强化及后续考虑引入的析出强化与生产工艺的有效结合是获得超高强度船体结构钢高强度、高韧性的主要技术手段.综合考虑析出粒子的引入带来的细晶强化效果、组织优化效果与析出强化效果对韧性的影响是超高强度船体结构钢开发的技术难点之一.配合超高强度船体结构钢强化方式的调整,保持良好的焊接性是超高强度船体结构钢开发的另一技术难点.

[1] 中国船级社.材料与焊接规范[M]北京:中国船级社,2012:1-29,1-28,3-10,1-25.

[2] KIOUMARS P,DOUGLAS G I.Application of carbon extraction replicas in grain-size measurements of highstrength steels using TEM[J].Materials Characterization,2007,58:544-554.

[3] YI H L,DU L X,WANG G D,et al.Strengthening mechanism of a new 700 MPa hot rolled high strength steel[J].Journal of Iron and Steel Research,International,2008,15(2):76-80.

[4] 陈妍,齐殿威,吴美庆.国内外高强度船板钢的研发现状和发展[J].特殊钢,2011,32(5):26-30.CHEN Y,QI D W,WU M Q.R&D present status and progress of high strength ship plate steel at home and abroad[J].Special Steel,2011,32(5):26-30.

[5] MAALEJUAB M,RADIA R,MILITZER M,et al.In situ measurement and modeling of austenite grain growth in a Ti/Nb microalloyed steel[J].Acta Materialia,2012,60:1015-1026.

[6] 卢伟煜,吴开明,王红鸿,等.Zr-Ti复合微合金化高强高韧结构钢的焊接性[J].焊接学报,2012,33(8):49-54.LU W Y,WU K M,WANG H H,et al.Weldability of Zi-Ti microalloyed high-strength high toughness structural steels[J].Transactions of the China Welding Institution,2012,33(8):49-54.

[7] 石明浩,张朋彥,刘纪源,等.Zr微合金钢粗晶热影响区韧性和组织分析[J].材料科学与工艺,2013,21(3):1-5.SHI Minghao,ZHANG Pengyan,LIU Jiyuan,et al.A-nalysis of toughness and microstructure in CGHAZ with high heat input welding in Zr micro-alloying steel[J].Materials Science and Technology,2013,21(3):1-5.

[8] 李鹏,李光强,郑万.Al-Ti脱氧对非调质钢中MnS析出行为及组织的影响[J].钢铁研究学报,2013,25(11):49-56.LI Peng,LI Guangqiang,ZHENG Wan.Effects of Al-Ti deoxidation on MnS precipitation and the microstructure of non-quenched and tempered steel[J].Journal of Iron and Steel Research,2013,25(11):49-56.

[9] 张艳艳,蔡庆伍.微合金高强度船板钢轧制工艺研究[J].轧钢,2006,23(1):5-7.ZHANGYanyan,CAI Qingwu. Research of rolling technology of micro-alloyed high strength ship-plate steel[J].Steel Rolling,2006,23(1):5-7.

[10] 杜显彬,张鹏,李永强,等.热处理工艺对F550海洋平台用钢组织与性能的影响[J].山东冶金,2012,34(3):4-7.DU Xianbin,ZHANG Peng,LI Yongqiang,et al.Effect of heat treatment on the microstructure and properties of F550 offshore platform steel[J].Shandong Metallurgy,2012,34(3):4-7.

[11] 岳重祥,白晓虹,刘东升.利用TMCP开发F550高强度船板钢的实验研究[J].材料工程,2013,2:7-11.YUE Chongyang,BAI Xiaohong,LIU Dongsheng.F550 high strength plate steel for shipbuilding produced by TMCP[J].Material Engineering,2013,2:7-11.

[12] 张国春,武会宾,唐获.F500级超高强韧船板钢的低温韧性机理研究[J].热加工工艺,2011,40(6):57-69.ZHANG Guochun,WU Huibin,TANG Di.Study on low-temperature toughness mechanism of F550 grade ship plate with ultra-high strength and toughness[J].Material& Heat Treatment,2011,40(6):57-69.

[13] 李丰,武会宾,唐荻,等.FH690级超高强船板显微组织特征及其对低温韧性影响[J].热加工工艺,2010,39(10):67-70.LI Feng,WU Huibing,TANG Di,et al.Microstructure characteristics of FH690 ultra-strength ship structure steel and its effects on low temperature toughness[J].Material& Heat Treatment,2010,39(10):67-70.

[14] WAN X L,WEI R,WU K M.Effect of acicular ferrite formation on grain refinement in the coarse-grained region of heat-affected zone[J].Materials Characterization,2010,61:726-731.

[15] 雷玄威,王红鸿,尹雨群,等.超低碳超高强X120管线钢焊接热影响区粗晶区的组织转变[J].焊接学报,2012,33(3):1-4.LEI Xuanwei,WANG Honghong,YIN Yuqun,et al.Microstructure transformation of coarse-grained region in heat-affected zone during welding of ultra-low carbon ultra-high strength pipeline steel[J].Transactions of the China Welding Institution,2012,33(3):1-4.

[16] 胡海江,徐光,刘峰.超级贝氏体钢相变的原位观察研究[J].材料科学与工艺,2014,22(5):97-101.HU Haijiang,XU Guang,LIU Feng.In situ study of transformation in a super bainite steel[J].Materials Science and Technology,2014,22(5):97-101.

[17] LIU K,HE T Q,WAN X L,et al.The effect of isothermal holding on the microstructures and mechanical properties of a low carbon alloy steel[J].Materials Characterization,2011,62:340-345.

[18] 尹雨群,雷玄威,吴开明.超高强度管线钢的开发现状与趋势[J].中国冶金,2012,22(9):5-11.YIN Yuqun,LEI Xuanwu,WU Kaiming.Current sta-tus and prospectus of ultra-high strength pipeline steel development[J].China Metallurgy,2012,22(9):5-11.

[19] WANG H H,WU K M,LEI X W,et al.Effect of fast cooling process on microstructure and toughness of heataffected zone in high strength pipeline steel X120 [J].Science and Technology of Welidng and Joining,2012,17(4):309-313.

[20] MORRIS JR J W.Stronger,tougher steels[J].Science,2008,320:1022-1023.

[21] LEE B S,KIM M C,YOON J H,et al.Characterization of high strength and high toughness Ni-Mo-Cr low alloy steels for nuclear application[J].International Journal of Pressure Vessels and Piping,2010,87:74-80.

[22] YAN H Q,WU K M,Wang H H,et al.Effect of fast cooling on microstructure and toughness of heat affected zone in high strength offshore steel[J].Science and Technology of Welding and Joining,2014,19(4):355-360.

[23] MOON J,LEE C.Behavior of(Ti,Nb)(C,N)complex particle during thermomechanical cycling in the weld CGHAZ of a microalloyed steel[J].Acta Materialia,2009,57:2311-2320.

[24] LEI X W,WANG H H,WU K M,et al.In situ observation of bainite to austenite transformation of microalloyed high strength steel during simulated welding cycle[J].Science and Technology of Welding and Joining,2014,9(5):402-407.

[25] 张菁文.TMCP工艺生产E420海洋平台用钢板的组织与性能研究[J].宽厚板,2014,20(3):13-16.ZHANG Jingwen.Research on microsturcture and mechanical properties of E420 offshore platform steel plate produced by TMCP process[J].Wide and Heavy Plate,2014,20(3):13-16.

[26] LIU D S,CHENG B G,LUO M.F460 heavy steel plates for offshore structure and shipbuilding produced by thermomechanical control process[J].ISIF International,2011,51(4):603-611.

[27] 张杰,蔡庆伍,樊艳秋,等.回火温度对E690海洋用钢组织和显微硬度的影响[J].材料热处理学报,2012,33(4):55-61.ZHANG Jie,CAI Qingwu,FAN Yanqiu,et al.Effect of tempering temperature on microstructure and microhardness of an E690 off-shore steel[J].Transactions of Materials and Heat Treatment,2012,33(4):55-61.

[28] ZHANG K,ZHANG J,WANG R G,et al.Quenching technology of E690 extra-thick steel plate made of ultrahigh-strength maritime steel[P].CN:103333996 A,2013-10-02.

[29] JFE.Method for manufacturing high strength high toughness steel[P].Japan Patent:JP 2010249621,2010-11-04.

[30] ISBN 0-8031-0073-6-1997.Welding the HY steel[S].

[31] RAY P K,GANGULY R I,PANDA A K.Optimization of mechanical properties of an HSLA-100 steel through control of heat treatment variables[J].Material Science and Engineering A,2003,346(1-2):122-131.

[32] BANERJEE K,CHATTERJEE U K.Effect of microstructure on hydrogen embrittlement of weld-simulated HSLA-80 and HSLA-100 steels[J].Metallurgical and Materials Transactions A,2003,34A:1297-1309.

[33] YAYLA P,KALUC E,.URAL K.Effects of welding process on the mechanical properties of HY80 steel weldments[J].Materials and Design,2007,28:1898-1906.

[34] GUDURU P R,ZEHNDER A T,ROSAKIS A J,et al.Dynamic full field measurements of crack tip temperatures[J].Engineering Fracture Mechanics,2001,69:1535-1556.

[35] ANTONIO A G,PALOROBRTO M.Austenite transformation and age hardening of HSLA-80 and ULCB steels[J].Journal of Materials Processing Technology,2004,155-156:1513-1518.

[36] PHILIPS R H,METZBOWER E A.Laser beam welding ofHY80 and HY100 steels using hot welding wire addition [J].Welding Journal,1992,71:201s-208s.

[37] UMEKUNI A,MASUBCHI K.Usefulness of undermatched welds for high-strength steels[J].Welding Journal,1997,76:256s-263s.

[38] ZHANG Z,FARRAR R A.Influence of Mn and Ni on the microstructure and toughness of C-Mn-Ni weld metals[J].Welding Journal,1997,76:183s-196s.

[39] BHOLEe S D,NEMADE J B,COLLINS L,et al.Effect of nickel and molybdenum additions on weld metal toughness in a submerged arc welded HSLA line-pipe steel[J].Journal of Materials Processing Technology,2006,173:92-100.

[40] EVANS G M.The effect of nickel on microstructure and properties of C-Mn all-weld metal deposits[J].Welding Research Abroad,1991,41:70-83.

[41] DUTTA S,BARAT K,DAS A,et al.Characterization of micrographs and fractographs of Cu-strengthened HSLA steel using image texture analysis[J].Measurement,2014,47:130-144.

[42] DAS S,GHOSH A,CHATTERJEE S,et al.Microstructural characterization of controlled forged HSLA-80 steel by transmission electron microscopy[J].Ma-terials Characterization,2003,50:305-315.

[43] BANERJEE K,CHATTERJEE U K.Effect of microstructure on hydrogen embrittlement of weld-simulated HSLA-80 and HSLA-100 steels[J].Metallurgical and Materials Transaction A,2003,34A:1297-1309.

[44] JOYCE J A,LINK R E,ROE C,et al.Dynamic and static characterization of compact crack arrest tests of navy and nuclear steels[J].Engineering Fracture Mechanics,2010,77:337-347.

[45] GHOSH S K,HALSAR A,CHATTOPADHYAY P P.On the Cu precipitation behavior in thermomechanically processed low carbon microalloyed steels[J].Materials Science and Engineering A,2009,59:88-93.

[46] 张胤彥,郭爱民,唐金权,等.ULCB钢中的冷变形与ε-Cu的脱熔行为[J].武汉科技大学学报,2006,29(2):118-121.ZHANG Yinyan,GUO Aimin,TANG Jinquan,et al.Pre-deformation and behavior of ε-Cu precipitation in ultra-low-carbon-bainitic steel[J].Journal of Wuhan University of Science and Technology,2006,29(2):118-121.

[47] 安正源.海洋工程用低合金高强度厚钢板的高效焊接工艺研究[D].武汉:武汉科技大学,2013.

[48] YAN H Q,WU K M,WANG H H,et al.Effect of fast cooling on microstructure and toughness of heat affected zone in high strength offshore steel[J].Science and Technology of Welding and Joining,2014,19(4):355-360.

[49] GLADMAN T.Abnormal grain growth during the heat treatment of steel[J].Materials Science Forum,1992,94-96:113-128.

[50] 宋维锡.金属学[M].北京:冶金工业出版社,2008.87.

[51] YAN Z J,DANG S E,WANG X H,et al.Applicability of Johnson-Mehl-Avrami model to crystallization kinetics of Zr60Al15Ni25 bulk amorphous alloy[J].Transactions of Nonferrous Metals Society of China,2008,18:138-144.

[52] JUNG J G,JUNG M,LEE S M,et al.Cu precipitation kinetics during martensite tempering in a medium C steel[J].Journal of Alloys and Compounds,2013,553:299-307.

[53] GHOSH S K,HALDAR A,CHATTOPADHYAY P P.Effect of ageing on the mechanical properties of directly quwnched copper bearing microalloyed steels[J].Material Science and Engineering A,2009,51:88-93.

[54] ZHANG C,ENOMOTO M.Study of the influence of alloying elements on Cu precipitation in steel by nonclassical nucleation theory [J].Acta Materialia,2006,54:4183-4191.

[55] SEKO A,NISHITANI S R,TANAKA I,et al.Firstprinciples calculation on free energy of precipitate nucleation[J].Calphad,2004,28:173-176.

[56] JIAO Z B,LUAN J H,ZHANG Z W,et al.Synergistic effects of Cu and Ni on nanoscale precipitation and mechanical properties of high-strength steels[J].Acta Materialia,2013,61:5996-6005.

[57] 左龙飞,魏战雷,倪睿,等.热处理工艺对800MPa低碳贝氏体钢组织性能的影响[J].钢铁研究学报,2012,24(12):37-41.ZUO Longfei,WEI Zhanglei,NI Rui,et al.Effect of heat treatment on microstructure and mechanical properties of 800MPa grade low carbon bainitic steel[J].Journal of Iron and Steel Research,2012,24(12):37-41.

[58] TANG H,CHEN X H,CHEN M W,et al.Microstructure and mechanical property of in-situ nano-particle strengthened ferritic steel by novel internal oxidation[J].Materials Science and Engineering A,2014,609:293-299.

[59] GUO H,CHENG J J,YANG S W,et al.Influence of combined Cu and Nb addition on the quenched microstructure and precipitation during tempering in ultra-low carbon steels[J].Journal of Alloys and Compounds,2013,5775:s619-s625.