基于气体捕捉法的泡沫Ti-6Al-4V等温发泡规律研究

2015-11-30王哲磊任学平侯红亮王耀奇

王哲磊,任学平,侯红亮,王耀奇,逯 伟

(1.北京科技大学材料科学与工程学院,北京 100083;2.北京航空制造工程研究所,北京 100024;3.山东大学机电与信息工程学院,山东 威海 264209)

泡沫钛是一种以钛及其合金为基体并在其内部分布着孔洞的材料,其不仅具有钛及其合金的比强度高、比刚度高以及耐腐蚀的特点,而且具有吸能、隔音降噪、低热导率和磁导率等多孔材料的特性,在航空、航天、化工、医疗器械等方面具有广泛的应用前景[1-3].

目前,泡沫钛制备方法主要有添加造孔剂法[4]、空心球烧结法[5]、气体捕捉法[6-7]等,其中,气体捕捉法制备的泡沫钛三明治结构在飞机舱门、机翼以及加强筋蒙皮方面具有潜在的应用前景,且波音公司已经采用该方法制备出可以应用的泡沫钛三明治结构面板[1].气体捕捉法作为一种重要的固态发泡制备泡沫钛方法,国外学者对此已开展相关研究,主要是围绕利用热循环[8-10]和氢化脱氢[11-12]诱导基体材料相变超塑性提高孔隙率方面展开的,但由于热循环和氢化脱氢工艺本身对设备要求较高,使其在工业应用方面存在局限性;在等温发泡方面也有一定研究,但主要是作为对比实验,尚不够系统,尤其是在孔洞形态控制方面.尽管通过等温发泡制备的泡沫钛孔隙率相对较低,但其孔洞形态规整,发泡设备简单,具有进一步推广的前景.而国内针对气体捕捉法的泡沫钛制备研究尚未见相关报道.

本文将针对气体捕捉法的等温发泡过程开展研究,对等温发泡过程中孔洞状态随发泡温度及发泡时间变化进行观察及分析,阐明等温发泡过程孔隙率和孔洞状态的变化规律及机制,以期为气体捕捉法等温发泡制备泡沫钛的推广提供实验依据.

1 实验

实验选用中国科学院金属研究所生产的100-200目球形 Ti-6Al-4V 粉(化学成分如表1所示)为原材料,粒径主要分布范围为75~150 μm,微观形貌及组织如图1所示;包套材料为商用 Q235钢(包套外形尺寸为100 mm×200 mm×30 mm,壁后为3 mm).

实验过程主要是由包套封装、包套致密化、预制坯等温发泡3个阶段组成,如图2所示.具体工艺如下:首先,将Ti-6Al-4V粉装入留有通气管的钢包套内,抽真空(真空度10-1Pa)后冲入0.4 MPa高纯氩气(纯度为99.999%),再将通气管焊死,完成包套的封装.然后,将包套置于MINI Hip-H1Q9型热等静压设备中,在980℃/100 MPa/4 h条件下进行包套致密化实验;去掉钢包套后用线切割将其切成10 mm×11 mm×15 mm的Ti-6Al-4V 坯料,封入内径为20 mm石英管内(真空度为10-3Pa).最后,将封有预制坯的石英管放入ZDXS5-1.5箱式炉中进行等温发泡实验,工艺参数如表2所示,当达到保温时间后,将其直接取出并立刻放入水中打破,将坯料高温组织特征保留到室温.为保证实验结果具有代表性,每个条件下选取5个试样进行实验.

表1 粉末化学成分(质量分数/%)

图1 Ti-6Al-4V粉微观形貌(a)及组织状态(b)

图2 泡沫Ti-6Al-4V制备工艺流程

依据阿基米德原理,通过SARTORIUSAG-ME235S电子天平计算坯料的密度(ρ);根据公式(1-ρ/ρs)×100%计算坯料孔隙率并求其平均值,其中致密的Ti-6Al-4V 合金密度(ρs)为4.45 g/cm3.运用OLYMPUS-BX41M 金相显微镜和LEO-1450扫描电子显微镜分别对制备的坯料组织和孔洞状态进行观察,侵蚀剂为Kroll试剂.运用图像处理软件Image-Pro-Plus分析扫描电子显微镜照片,得到泡沫Ti-6Al-4V的孔径(选取孔壁与视角平面接近90°的孔洞进行测量,对较大的20个孔洞求平均值).

表2 等温发泡工艺参数

2 结果与讨论

2.1 发泡温度对预制坯发泡行为影响

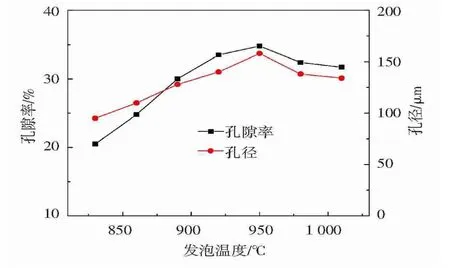

预制坯等温发泡后孔隙率和孔径随发泡温度变化曲线如图3所示,其发泡时间均为50 h.从图3可以看出:孔隙率和孔径随发泡温度变化规律相似,均是随着发泡温度的升高逐渐增加,当温度达到950℃时孔隙率达到最大的34.8%,孔径值达到最大的158μm;但继续升高发泡温度,孔隙率和孔径均下降.

对不同条件下得到的泡沫Ti-6Al-4V孔洞状态进行观察,如图4所示,其右上角为局部孔洞放大图.从图4可以看出,相同预制坯在不同温度下等温发泡后孔洞数量并没有明显变化,但相对于原始坯料却有明显增加,这是因为通过扫描电子显微镜观察到的未发泡预制坯内孔洞只是少数,很多微米以下的孔洞并未被观察到;发泡温度主要是以提高坯料内大孔孔径的方式增加孔隙率,但过高的温度并不利于预制坯内孔洞的长大.根据理想气体状态方程PV=nRT(p为理想气体的压强,Pa;V为理想气体的体积,m3;n为气体物质的量,mol;T为热力学温度,K;R为理想气体常数,R=8.314 J/(mol·K))可知,预制坯孔洞内氩气压力随发泡温度升高而升高,同时基体材料的高温流变应力随温度升高而降低,因此,预制坯内孔径随发泡温度升高而增大.

图3 孔隙率和孔径随发泡温度变化曲线

图4 不同条件下泡沫Ti-6Al-4V孔洞形态

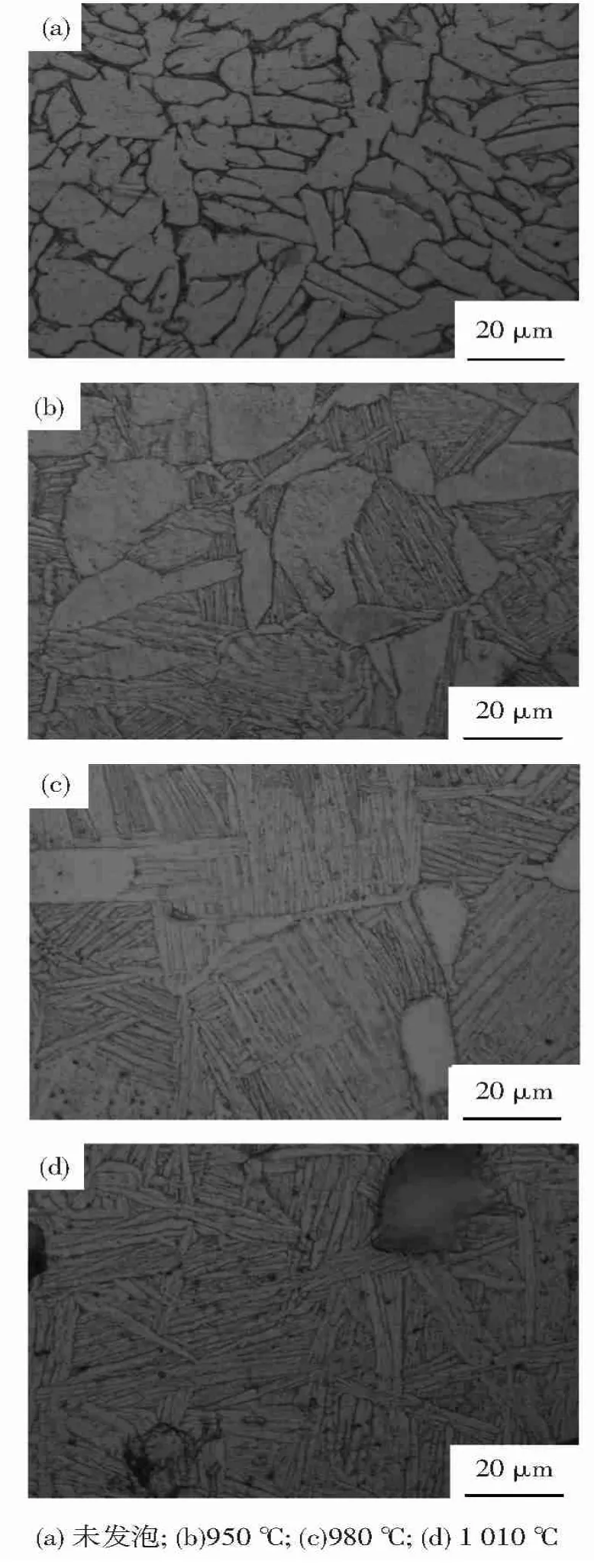

对不同发泡温度发泡后坯料室温组织进行观察,结果如图5所示.由图5可以看到:当发泡温度在950℃时,室温下,坯料主要由原生α相和次生α相组成.α相尺寸主要为20 μm左右,与基体材料原始α相相比均有一定的长大,说明在950℃及以下时基体组织主要发生的是α相向β相转变过程,虽然也伴随着相邻相的融合长大,但由于原始α相对β相起到相互隔离作用,并没有发生较大β相融合长大;当温度达到980℃时,次生α相尺寸大于50 μm,说明高温状态下部分相邻的β相发生了融合长大;而温度达到1 010℃时,此时已经超过α+β→β的相转变温度,高温状态下材料已经完全是粗大的β相,因此,得到的室温基体组织为细片层β转变组织.由此可知,虽然发泡温度越高,坯料基体孔洞内氩气压力越大,孔壁流变应力越小,但由于孔洞的长大主要是孔壁在多向应力作用下发生蠕变变形的结果,过高的发泡温度会造成基体内大量大尺寸β相生成,使其蠕变变形能力较差[13].它直接导致相邻孔洞在还没有充分长大的情况下就形成与其外表面相互连通的孔洞网络,而这种孔洞连通现象通常是造成预制坯内捕捉到的氩气外溢的直接原因,最终使预制坯内部孔洞因失去发泡动力而停止长大.在发泡温度高于950℃的坯料内均能见到相互连通的小孔洞,如图4中箭头A所示,且温度越高,这种连通现象越明显.

坯料高温状态下组织也决定了孔洞形态.对图4中孔洞形态局部放大对比可以看出:发泡温度在950℃及以下时,坯料内孔洞基本都接近球形,孔壁成凹凸不平状.由于高温下基体虽然发生了α+β→β相转变,但β相尺寸由于原生α相隔离作用并没有长得过大,限制了预制坯基体晶粒的长大.孔洞长大主要是孔壁在多向应力作用下发生幂律蠕变和扩散蠕变的结果,此时晶界滑动是蠕变的主要协调机制[14],直接表现在孔洞内壁成凹凸不平状;由于这些凹凸尺寸相对于孔径较小,并未对孔洞整体形状产生影响,孔洞接近标准的球形.当温度高于950℃后,由于机体内β相通过融合而长大,β相尺寸已经达到50 μm以上,必然导致基体晶粒也快速长大,此时晶界滑移已十分困难,蠕变主要的协调机制是晶内滑移系的滑移,沿着β相内平面能较低的{1 0 0}晶面进行滑移[15],在图4(e)的孔洞高倍照片中可以看到,此时的孔壁已经是大量的滑移面组成(图4(e)中箭头B所示);进一步升高蠕变温度到1 010℃,由于超过了α+β→β相转变温度,β相迅速长大到100 μm以上,基本不存在晶界滑移现象,孔壁均由滑移面组合而成.由于孔壁的滑移面尺寸均在50 μm以上,其对孔洞的形状产生直接影响,导致孔形成边多形状.

图5 不同条件下泡沫Ti-6Al-4V基体组织

2.2 发泡时间对预制坯发泡行为影响

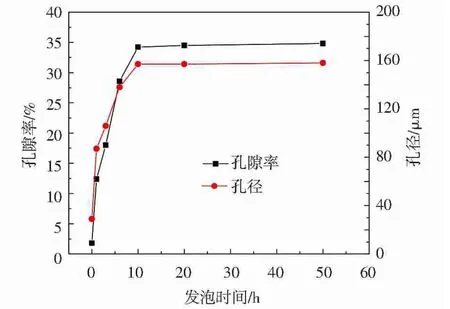

对坯料在950℃下发泡后孔隙率和孔径随发泡时间变化情况进行了研究,如图6所示.分析表明:孔隙率和孔径随发泡时间变化规律基本一致.当发泡时间小于10 h时,孔隙率和孔径均随发泡时间的延长而逐渐增加,但它们的增加速率都逐渐减小.当发泡时间大于10 h后,孔隙率和孔径的增加均较缓慢.其中当发泡时间为10 h时,孔隙率达到34.2%,孔径达到156 μm;继续增加发泡时间到50 h,坯料孔隙率和孔径并没有明显的增加.

图6 孔隙率和孔径随发泡时间变化曲线

对950℃下不同时间发泡后坯料孔洞进行观察,如图7所示.从图7可以看出:蠕变发泡1 h时,基体内孔洞分布相对分散,多为相邻孔洞相互连通后形成的不规则形状孔洞(如图7中箭头所示),球形孔洞较少.随着时间的增加,孔洞逐渐长大的同时,基体内相对规则的球形孔洞数量逐渐增加,但仍有大量相互连通的孔洞,且这些相互连通孔洞的孔径也成增加的趋势.当发泡时间为6 h时,基体内开始出现较多规则的球形孔洞.继续增加发泡时间达到10 h,规则的球形孔洞的孔径进一步增大,其中较大的孔径已经达到170 μm,继续延长发泡时间,孔洞形态及孔径均未有明显变化.由此可知,增加发泡时间的作用主要表现在以促进孔洞长大的方式提高坯料孔隙率,球形孔洞数量随着发泡时间的增加逐渐增多,但过长的发泡时间并不会引起坯料孔洞及孔隙率发生进一步变化.

图7 950℃不同时间发泡后泡沫Ti-6Al-4V孔洞形态

3 结论

1)泡沫Ti-6Al-4V孔隙率及孔径均随等温发泡温度升高而增加.但当发泡温度大于950℃时,由于基体生成大尺寸β相,导致相邻孔洞在还没有充分长大的情况下就形成与其外表面相互连通的孔洞网络,反而使坯料发泡后孔隙率和孔径均减小,且孔洞形态由球形变成多边形.

2)增加等温发泡时间的作用主要表现在以促进孔洞长大的方式提高坯料孔隙率,同时规则的球形孔洞数量随着发泡时间的增加逐渐增多,但过长的发泡时间并不会引起坯料孔洞及孔隙率进一步的变化.

[1] ASHBY M F,EVANS A G,FLECK N A,et al.泡沫金属设计指南[M].刘培生,王习述,李言祥,译.北京:冶金工业出版社,2006:1-17.

[2] 胡曰博,张新娜,孙文兴,等.泡沫钛材料的制备与应用研究进展[J].稀有金属材料与工程,2009,S3:297-301.HU Yuebo,ZHANG Xinna,SHU Wenxing,et al.Development on preparation technology and application of titanium foam materials[J].Rare Metal Materals and Engineering,2009,S3:297-301.

[3] 白珍辉,尉海军,蒋利军,等.泡沫钛材料国内外研究现状及展望[J].金属功能材料,2009,16(3):62-66.BAI Zhenhui,WEI Haijun,JIANG Lijun,et al.Progress and prospects of foamed titanium at home and abroad[J].Metallic Functional Materials,2009,16(3):62-66.

[4] SMORYG O,MARUKOVICH A,MIKUTSKI V,et al.High-porosity titanium foams by powder coated space holdercompaction method[J]. Materials Letters,2012,83:17-19.

[5] ANDERSEN O,WAAG U,SCHNEIDER L,et al.Novel metallic hollow sphere structures[J].Advanced Engineering Materials,2000 ,2(4):192-195.

[6] KEARNS M W.Formation of porous bodies[P].U.S.Patent:U.S.4659546 ,1987-04-21.

[7] MARTIN R L.Integral porous-core metal bodies and in situ method of manufacture thereof[P] .U.S.Patent:U.S.5564064,1996-10-08.

[8] OPPENHEIMER S,DUNAND D C. Solid-state foaming of Ti-6Al-4V by creep or superplastic expansion of argon-filled pores[J].Acta Materialia ,2010,58:4387-4397.

[9] MURRARY N G D,DUNAND D C.Effect of thermal history on the superplastic expansion of argon-filled pores in titanium:Part I kinetics and microstructure[J].Acta Materialia ,2004,52:2269-2278.

[10] MURRARY N G D,DUNAND D C.Effect of thermal history on the superplastic expansion of argon-filled pores in titanium:Part II modeling of kinetics[J].Acta Materialia ,2004,52:2279-2291.

[11] MURRARY N G D,SCHUH C A,DUNAND D C.Solid-state foaming of titanium by hydrogen-induced internal-stress superplasticity[J].Scripta Materialia ,2003,49:879-883.

[12] WERT J A,PATON N E.Enhanced superplasticity and strength in modified Ti- 6AI- 4Valloys[J].Metallurgical Transaction A,1983,14a:2535-2544.

[13] QUEHEILLALT D T,CHOI B W,SCHWARTZ D S,et al.Creep expansion of porous Ti-6Al-4V sandwich structures[J].Metallurgical and Materials Transations A,2000,31A:261-273.

[14] QUEHEILLALT D T,GABLE K A,WADLEY H N G.Temperature dependent creep expension of Ti-6Al-4V low density core sandwich structures[J].Scripta Mater,2001,44:409-414.

[15] MURRARY N G D,DUNAND D C.Microstructure evolution during solid-state foaming of titanium[J].Composites Scienceand Technology,2003,63:2311-2316.