南海海域某油田海底管道腐蚀剩余寿命评估

2015-11-29周莉

周 莉

(中海石油(中国)有限公司番禺作业公司,广东 深圳 518067)

随着国内经济发展对原油需求量与日俱增,海上油气田的开采越来越受重视。海底管道作为海上油气田生产的主要设施,海底管道若发生腐蚀泄漏,不仅会引起设备更换、平台停产等巨大的经济损失,还会造成严重的环境污染。近年来,南海油田陆续出现海底管道因腐蚀发生泄漏的事故,严重影响了正常的生产,如何防止海底管道泄漏,更好地监测海管运行的状况和腐蚀现状,成为油田十分关心的问题。因此,加强海底管道的安全管理十分必要,特别是对已服役海管的寿命评估就显得更为重要。

选用南海某油田已经运行3 a 的海管,对其进行化学成分、金相组织、机械性能等测试分析,并对其腐蚀微观形貌进行观察,从而对其内腐蚀情况进行评估,然后利用基于腐蚀速率的预测方法,对海管的剩余寿命进行评估。

1 海管工况

海管的规格:外径323.9 mm;海管壁厚12.7 mm;材质为API 5L X65。日平均输送量为9 965 m3/d,平均流速为1.65 m/s,平均含水率为62.3%。内管入口平均压力1.517 MPa,入口平均温度87.9 ℃。硫化氢质量分数最高为350 μg∕g,CO2最高体积分数25%。

2 宏观分析

由图1 可见,外壁腐蚀轻微。肉眼观察内管内壁有不同程度的腐蚀,但未见明显局部腐蚀坑。

用腐蚀液(1.19 g/mL 盐酸1 L,三氧化二锑20 g,氯化亚锡50 g)将海管试样表面腐蚀产物清除后测量壁厚。

图1 宏观腐蚀形貌

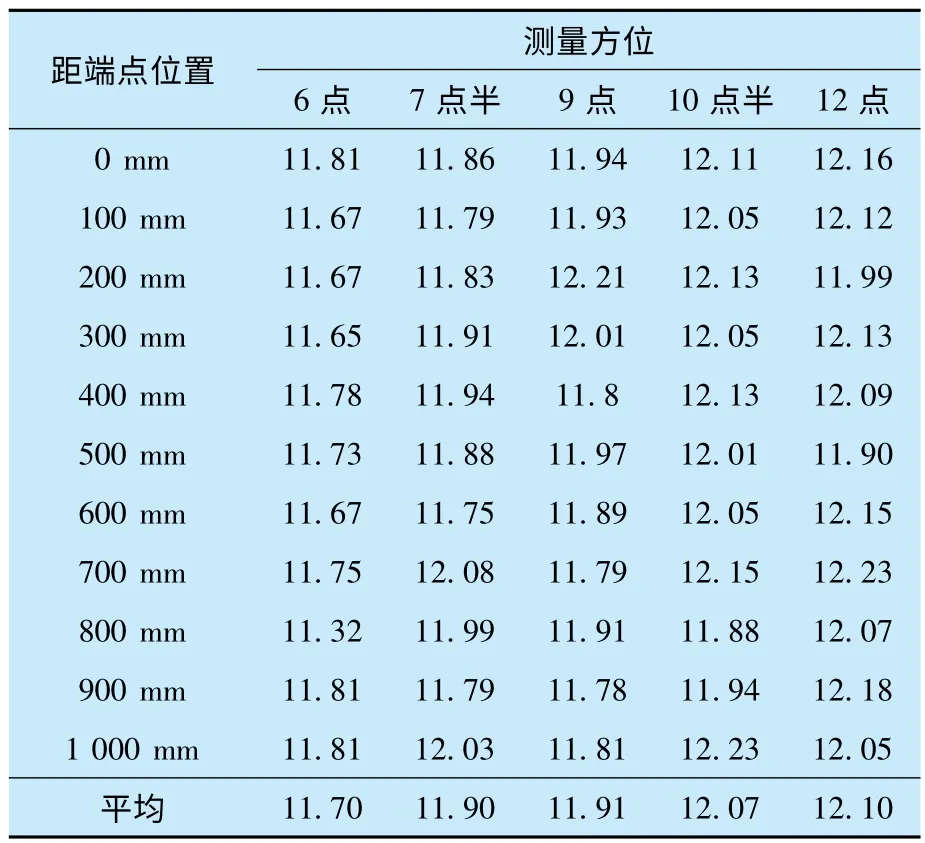

表1 超声波测厚结果 mm

由表1 可见,测量最小壁厚为10.96 mm,最大壁厚为12.69 mm。壁厚减薄严重区

集中在4 点半到7 点半位置,其中6 点位置壁厚减薄最严重,根据管壁减薄量,计算均匀腐蚀速率0.256 7 mm/a。

3 性能测试分析

3.1 金相分析

按GB/T 10561-2005 标准,进行金相分析(结果如图2 所示),金相组织为铁素体+珠光体。按GB/T 6394-2002 标准对材料晶粒度评定,晶粒度为9.5。

图2 金相组织

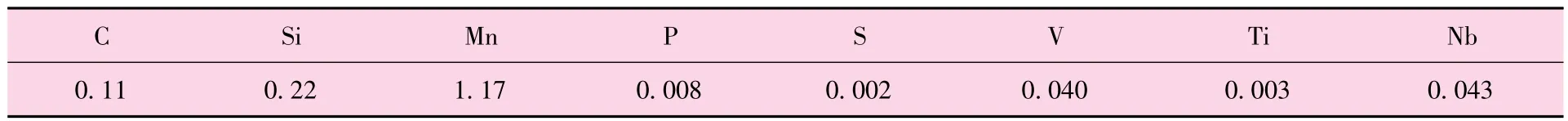

3.2 化学成分分析

化学成分分析结果见表2。由表2 可见,化学成分均满足API Spec 5L-2007 对X65 的规定。

表2 化学成分分析 w,%

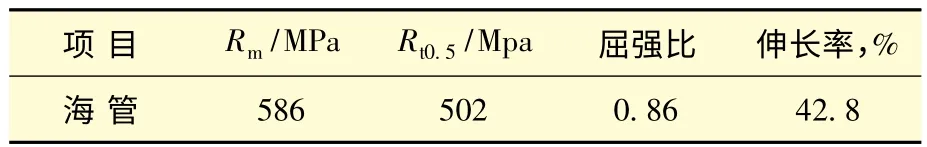

3.3 机械性能分析

对管体进行机械性能测试,拉伸、冲击、硬度测试结果分别见表3、表4、表5 所示。由表3~5可见,管体拉伸性能、冲击韧性及硬度均符合API Spec 5L-2007 对X65 要求。

表3 拉伸性能测试

表4 冲击性能测试

表5 硬度测试

4 腐蚀微观形貌测试分析

4.1 腐蚀形貌分析

清洗后试样表面微观形貌见图3。扫描电镜200 倍下观察,均出现明显局部腐蚀。用金相显微镜和千分尺测量不同管段内腐蚀坑的最大深度,腐蚀坑最大深度为1.74 mm。腐蚀坑最大深度,计算最大局部腐蚀速率为0.58 mm/a。

4.2 腐蚀产物分析

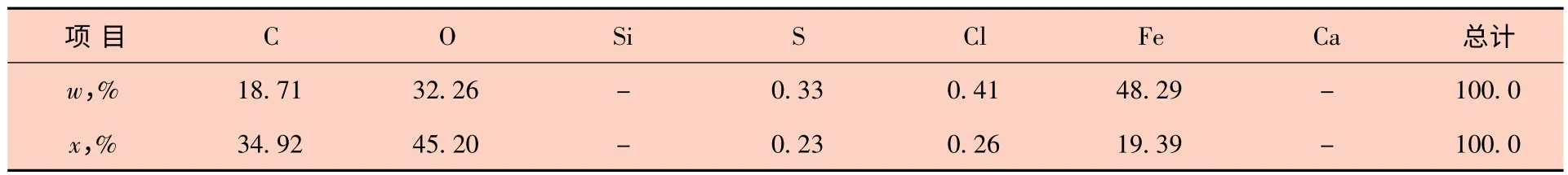

对海管内壁的腐蚀产物,进行EDS 和XRD分析,以确定腐蚀产物的成分,从而确定腐蚀类型。腐蚀产物能谱分析结果见表6。由表6 可见,腐蚀产物主要由C,O,Fe,Cl,S,Ca,Si 等元素组成。图4 为腐蚀产物XRD 分析结果,由图4 可见内壁腐蚀产物有FeCO3,SiO2,Fe3O4和CaCO3。FeCO3为CO2腐蚀产物,Fe3O4是FeCO3的氧化产物或是在空气中放置后氧腐蚀的产物,X 射线衍射分析的CaCO3为沉积物,SiO2为井内携带物,后两种并非腐蚀产物,结合EDS 分析结果可以判断海管内部为CO2腐蚀。

图3 腐蚀形貌SEM 分析

表6 腐蚀产物EDS 分析

图4 腐蚀产物XRD 分析结果

4.3 腐蚀原因分析

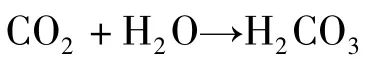

CO2腐蚀过程包括[1]:

碳酸分两步水解:

因为H2CO3第二步水解非常微弱,可忽略不计,所以可以认为溶液中的H2CO3是以H+和存在的。在CO2腐蚀反应中,铁的溶解反应包括:

所以,反应产物主要是FeCO3。

同时,H2CO3吸附在金属表面,未离解的H2CO3分子可直接被还原,随后氢原子快速结合成氢分子;氢原子从电解质溶液扩散到金属表面,与再化合形成H2CO3。因此,CO2溶于水生成的H2CO3比某些完全电离的酸有更高的腐蚀性[2]。

对于CO2腐蚀,局部腐蚀穿孔是其主要失效形式。由于CO2腐蚀形成的产物通常是晶体,堆垛之间必然有空隙,造成膜本身存在大量缺陷,而且由于膜脆性很大,容易破损或脱落。产物膜的局部脱落造成局部腐蚀的发生,形成腐蚀坑。腐蚀坑内发生酸化自催化效应,使局部腐蚀加剧,图5 为腐蚀坑内的酸化自催化效应示意图[3]。

图5 点蚀坑内酸化自催化效应示意

在蚀坑内部:局部腐蚀导致的腐蚀电流,使氯离子向坑内迁移而富集;金属离子的水化,使坑内溶液酸化,腐蚀电位降低;坑内溶液浓度加大,导电性提高。所有这些,致使坑内金属处于活化状态,发生阳极溶解反应。在蚀坑口部:形成一层水化物的外皮,阻碍了扩散和对流,使孔内溶液得不到稀释。在蚀坑周围:作为阴极受到保护,同时阴极反应产生的碱促使钝化,阻抑了蚀坑周围金属的腐蚀。高Cl-含量也是加速油管局部腐蚀的重要因素,由于在腐蚀介质中存在大量的Cl-,点蚀发生后Cl-向点蚀坑内的迁移以及腐蚀产物在蚀孔外部的堆积,使电解质溶液的扩散传质过程受到阻碍,导致点蚀坑内部酸化,蚀坑内部的电极电位小于外部电极电位,具有大阴极-小阳极的典型特征,并且随着蚀坑内部进一步酸化,自催化效应越来越强,导致材料发生严重局部腐蚀。

5 腐蚀剩余寿命评估

根据API 579-1/ASME FFS-1 2007《适用性评价》标准规定,管壁剩余厚度为原壁厚的20%时,必须进行维修或换管。

只存在腐蚀时,直接用下式确定剩余寿命:

式中:T—剩余寿命;

Vc2—管道腐蚀速率,mm/a;

Hmax—管道允许腐蚀的极限深度,mm;

H0—管道腐蚀的初始深度,mm。

以实际测量腐蚀坑的最大深度,计算局部腐蚀速率为0.580 0 mm/a,腐蚀的最大初始深度为1.74 mm,通过公式(1)计算得到,在目前工况条件下,海管的剩余寿命为14 a。

6 结论与建议

(1)海管管体金相组织为铁素体+珠光体,化学成分、拉伸性能、冲击韧性、硬度均符合API 5L-2007 标准要求。

(2)海管管体腐蚀产物成分含有FeCO3,Fe3O4,CaCO3,SiO2,表明以CO2腐蚀为主;海管管体腐蚀主要集中在4 点半~7 点半位置。管减薄量最大为 0.87 mm,均匀腐蚀速率为0.29 mm/a;腐蚀坑深度最大为1.7 4 mm,最大点腐蚀速率为0.580 0 mm/a。

(3)海管的剩余寿命为14 a。

[1]赵学芬,姚安林,彭善碧,等.CO2腐蚀影响因素的层次分析[J].腐蚀与防护,2006,27(4):191-193.

[2]周琪,贾建刚,南雪丽,等.高温高压CO2环境介质中X60钢的腐蚀[J].腐蚀与防护,2008,29(12):720-723.

[3]Heuer J K,Stubbins J F.An XPS characterization of FeCO3films from CO2corrosion [J].Corrosion Science,1999,41(7):1231-1243.