加氢装置高压仪表引压管失效原因分析

2015-11-29李文良

李文良

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

某炼化公司加氢处理装置在投产运行2 个月后,发现热高压分离器液位变送器的奥氏体不锈钢(TP321)引压管发生泄漏,在引压管表面发现多处穿透性裂纹。通过对断裂引压管进行金相组织分析、微观形貌分析及能谱分析,探讨仪表引压管的失效原因,为以后类似的工程设计和现场设备的运行管理提供参考,避免类似事故重复发生。

1 装置概况

加氢处理装置主要以常减压蒸馏装置减压深拔的减压蜡油和延迟焦化装置的蜡油为原料,在高温高压和氢气以及催化剂的作用下,脱除原料中的硫、氮和氯等杂质,为催化裂化装置提供优质的原料。反应生成油从反应器出口经高压换热器与原料换热后,进入热高压分离器进行油气分离。热高压分离器中的反应生成物中含有H2O,H2S,HCl 和NH3等成分。

热高压分离器的设计参数为:

温度:264 ℃;

压力:10.6 MPa。

热高压分离器液位变送器的引压管分别从分离器的上部和下部引出,引压管的材质为TP321,外径为φ22 mm,壁厚为5.6 mm。装置正常运行时,由高压仪表隔离液泵向引压管中注入隔离液,使引压管中始终充满液体,避免与分离器中的介质接触。

2 失效特征分析

截取一段外壁有宏观可见裂纹的引压管进行材料理化检验,分析引压管开裂的原因。

2.1 外观检查

引压管泄漏点砂纸打磨后观察,可以看到由内壁起源并形成穿透性裂纹,长度约40~50 mm,基本沿着引压管轴向扩展,并有树枝状分叉。

2.2 化学成分测试

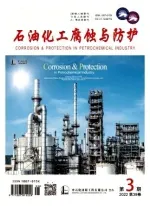

选取样品进行化学成分测试,结果见表1。该管道的化学成分符合ASEM SA-213 标准对TP321 的要求。

表1 管件化学成分 w,%

2.3 金相组织观察

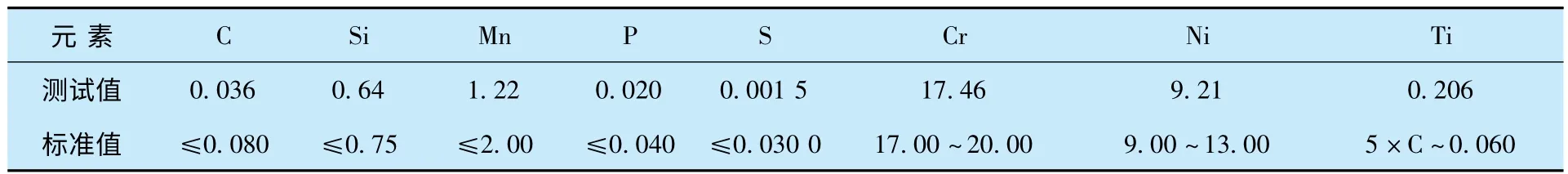

图1 是引压管裂纹的微观金相照片。由图1可见,该裂纹既有主干,又有树枝状分枝,基本为穿晶型。

图1 开裂处横截面穿晶型裂纹显微照片

2.4 宏观形貌观察

截取有宏观可见裂纹一段管件,将裂纹打开。图2 是打开主裂纹断口的宏观形貌照片,A 处所标识的为主裂纹断口,B 处标识的为主裂纹对面的断口。由图2 可见,A 断口呈现黑褐色,为陈旧性断口(实心白箭头指示),B 断口截面上清晰观0 察到黑褐色的陈旧性断口形貌(实心白箭头指示)和白亮金属颜色的撕裂断口形貌(空心白箭头指示)。同时还可观察到人为打开过程中,由于外力的作用,该管件内壁上许多陈旧性裂纹也张开。

图2 打开主裂纹后宏观形貌照片

2.5 微观形貌观察

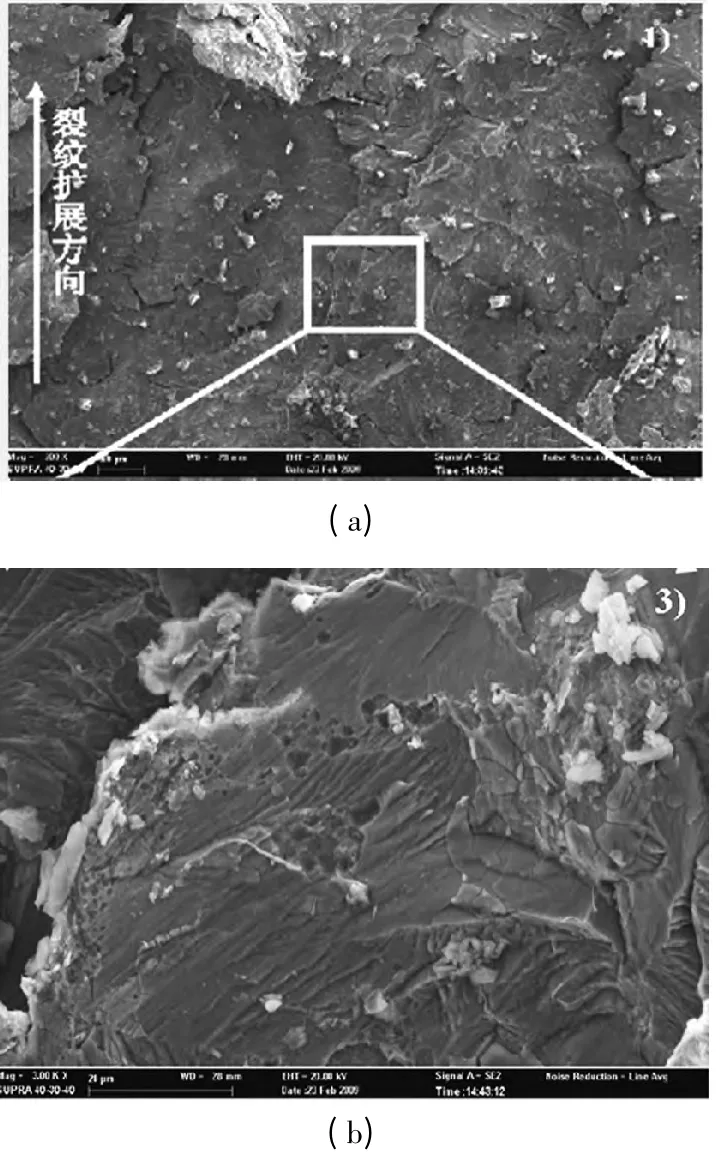

对打开的断口采用场发射扫描电镜观察。图3和图4 是断口的微观形貌。由图3 可见,裂纹起源于管件内壁多处,向管件外壁扩展,断口上可清楚的观察到裂纹源区、裂纹扩展区、韧窝区,裂纹从管道内壁点蚀坑处启裂,裂纹源形成后,呈扇形向管道外壁扩展。由图4 可见管道靠近外壁断口上有大量的裂纹,该材料塑性已经变差。

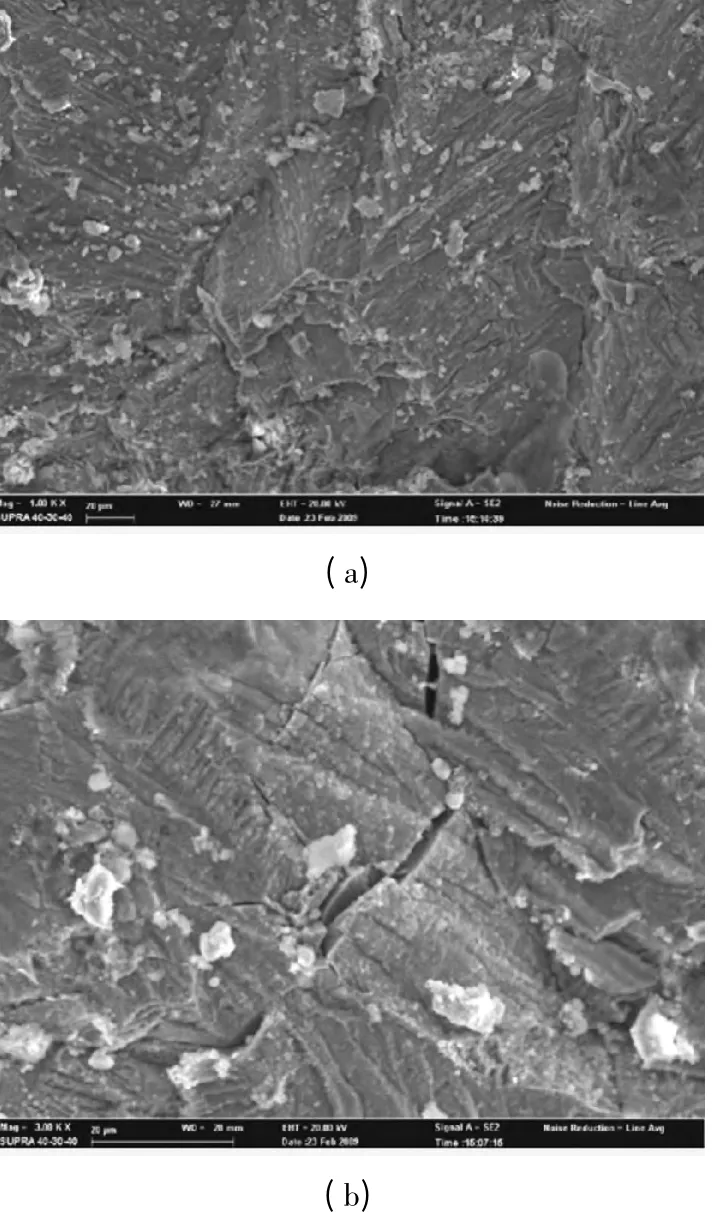

图5 是靠近内壁附近断口微观形貌。由图5可见,裂纹以穿晶形式扩展 并带有分叉,微观断口形貌具有解理或准解理特征,可观察到大量的河流状花样、鱼骨状花样,以及撕裂棱,断口上可见二次裂纹,并覆盖有大量腐蚀产物,局部晶面上还可观察到腐蚀坑的形貌,具有典型的应力腐蚀开裂的裂纹及断口特征。[1]

图3 打开主裂纹后断口微观形貌

图4 管件外壁附近断口表面的大量裂纹

图5 管件内壁裂纹扩展部位微观形貌

图6 是管件外壁穿透性断口微观形貌。由图6 可见,裂纹以穿晶形式扩展,微观断口形貌具有解理特征,可观察到大量的河流状花样,断口上可见二次裂纹,并覆盖有大量腐蚀产物,具有典型的应力腐蚀开裂的裂纹及断口特征。

图6 管件外壁断口微观形貌

2.6 微区能谱分析

对断口裂纹源区部位和断口扩展部位进行了微区能谱分析(EDS),以进一步明确断口开裂的原因。断口裂纹源区部位的EDS 分析表明:断口上存在大量的C 和O,少量的Al,Si 及Ca 等,除此之外,还探测到大量的P,S 及Cl等。断口扩展部位微区的EDS 分析表明:在断口上有大量的C 和O,不锈钢的基体Fe,Cr 及Ni 等元素,除此之外,还在局部区域有少量的Cl元素。

EDS 分析结果:腐蚀产物中有Cl(质量分数最高达1.55%),并有S,P 及O 等存在。

3 运行工况分析

对比现场设备运行参数,热高压分离器的操作温度为264 ℃,操作压力为10.26 MPa,均符合设计要求。原料油中S,N,Cl 及金属等杂质含量均未超过设计要求。

对引压管的仪表隔离液加注情况进行调查发现,因开工初期设备运行不稳定等情况,造成隔离液的加注不及时,热高压分离器中的部分介质直接与引压管接触,从而造成引压管的腐蚀。

4 分析及讨论

热高压分离器仪表引压管选用的材料为TP321,对应我国的1Cr18Ni9Ti 奥氏体不锈钢。根据化学成分分析可知,该引压管选用材料符合TP321 的要求。

根据典型的裂纹金相显微观察,裂纹贯穿整个管壁,呈现树枝状,既有主干,又有分枝,裂纹以穿晶扩展为主。裂纹宏观观察发现陈旧性断口,呈黑褐色,人为打开的撕裂断口呈白亮金属颜色,除了管件外壁宏观可见的裂纹外,整个管件上还有许多未裂穿的多条裂纹,均是由内壁起源,向外壁扩展,裂纹扩展方向多平行于轴向。裂纹微观观察表明:裂纹以穿晶形式扩展并带有分叉,微观断口形貌具有解理或准解理特征,可观察到大量的河流状花样、鱼骨状花样,以及撕裂棱,断口上可见二次裂纹,并覆盖有大量腐蚀产物,局部晶面上还可观察到腐蚀坑的形貌。断口微区EDS 分析表明,在断口上除检测到S 外,还观察到大量的Cl,S 质量分数最高达5.31%,Cl 质量分数最高达1.55%,因此,该断口具有典型的应力腐蚀开裂特征。

分析原因是该引压管隔离液加注不及时,造成介质与引压管直接接触,同时引压管位于液面位置,属于气液两相转变部位即“露点”部位,具有Cl-浓缩条件(反复蒸干、润湿),为最易发生氯化物应力腐蚀的部位。

综合以上的分析,奥氏体不锈钢的Cl-应力腐蚀开裂是导致热高压分离器仪表引压管失效的原因。

5 结束语

Cl-既可引起不锈钢的点蚀,又可引起应力腐蚀开裂。发生应力腐蚀开裂的临界Cl-浓度随着温度上升而减小。高温情况下,Cl-质量分数只要达到1 μg/g,即能引起开裂。发生氯离子应力腐蚀开裂的临界温度为70 ℃,它既可发生在设备内壁,又可发生在设备和管道的外壁,这种裂纹呈枯树枝状,大致沿着垂直于拉伸应力的方向扩展,裂纹微观形态有穿晶型、沿晶型,或者二者兼有。

对于某些防腐蚀要求较高的化工设备,要抑制应力腐蚀问题,可以考虑采用对应力腐蚀不敏感的不锈钢,如双相不锈钢00Cr22Ni5Mo3N 和00Cr18Ni5Mo3Si2Nb 等。[2]

[1]柯伟,杨武.腐蚀科学技术的应用与失效案例[M].北京:化学工业出版社,2006:180-240.

[2]刘建洲.奥氏体不锈钢的应力腐蚀及其防护[J].石油化工设备技术,2010,31(4):49-53.