温度对钢筋在模拟混凝土孔隙液中点蚀性能的影响

2015-11-28程学群李晓刚刘海霞

刘 明,程学群,李晓刚,金 柱,刘海霞,高 鑫

(1.北京科技大学 腐蚀与防护中心,北京 100083;2.北京科技大学 冶金工程研究院,北京 100083)

HRB400钢筋具有强度价格比高,质量稳定,机械、焊接、抗震等性能良好的优点,已成为中国混凝土结构的主导钢筋[1-3].但混凝土结构中的钢筋会因腐蚀生锈而发生体积膨胀,破坏钢筋和混凝土之间的黏结,严重时会导致混凝土保护层脱落,使结构承载能力下降甚至破坏[4-6].

一般情况下,处于混凝土结构中的钢筋表面形成了一层钝化膜,这层钝化膜在高碱性的环境中是稳定的.当环境中存在的氯化物进入到混凝土中且钢筋界面上的氯化物含量达到引起钢筋锈蚀的临界值时,就会破坏这层钝化膜,使钢筋失去保护而导致锈蚀.由氯化物和混凝土碳化引起的钢筋腐蚀行为已有大量的研究报道[7-12].实际上,由于钢筋服役的环境温度差异很大,因此环境温度对钢筋的腐蚀行为可能会有很大影响.然而,关于温度对钢筋腐蚀行为的影响研究相当匮乏,而且研究结果也存在很大差异[13-15].

为了深入理解温度对HRB400 钢筋腐蚀行为的影响,本文采用电化学测试结合浸泡试验,研究了HRB400钢筋在NaCl质量分数为0.1%的饱和Ca(OH)2模拟混凝土孔隙液(以下简称为模拟液)中的腐蚀行为,考察了模拟液温度的变化对电化学腐蚀过程和腐蚀性能的影响.应用电化学极化和电化学阻抗谱解析、Mott-Schottky曲线、恒电位极化和数据拟合技术获得电化学腐蚀的主要参数,同时通过浸泡试验获得不同浸泡温度下钢筋的平均腐蚀速率和腐蚀损伤形态.通过这些分析来阐明HRB400钢筋在不同温度模拟液中的腐蚀机理,为提高HRB400 钢筋在模拟液中的耐腐蚀性提供依据.

1 试验方法

试验材料采用HRB400钢筋,该钢筋化学组成(质量 分数)为:C 0.20%,Si 0.57%,Mn 0.57%,S 0.024%,P 0.017%,Ni 0.04%,Cr 0.08%,V 0.054%,余量为Fe.HRB400钢筋经线切割加工成10mm×10mm×3mm 片状试样,作为电化学测试试样,非工作面部分用耐高温环氧树脂密封,与腐蚀介质绝缘;工作面积为1cm2,用150~800号水砂纸依次打磨后再用去离子水和无水乙醇清洗,在空气中干燥后备用.

腐蚀溶液为NaCl质量分数为0.1%的饱和Ca(OH)2模拟混凝土孔隙液,采用去离子水和分析纯化学试剂配制而成.模拟液的温度Ts在恒温电热水浴锅上调节.电化学测试在PARSTAT 2273 电化学测试系统上进行,电解池为1L 的玻璃电解池.电化学测量采用三电极体系,研究电极为HRB400钢筋试样,辅助电极为铂电极,参比电极选用饱和甘汞电极(SCE).极化曲线的测量在Ts为25,40,60,80℃的模拟液中进行,待置于模拟液中的试样开路电位(OCP)稳定后,采用动电位扫描方法进行极化曲线测试.动电位扫描范围从阴极相对于开路电位-250mV 扫描到阳极方向,扫描速率为1mV/s,当阳极电流密度为1mA 时停止扫描.电化学阻抗谱测试的频率范围为100kHz~10mHz,阻抗测量信号幅值为10mV 正弦波.测定结果利用ZsimpWin软件进行解析.Mott-Schottky 曲线测试频率为1kHz,电位极化范围为-0.6~0.8V,交流激励信号幅值为10mV.点蚀的孕育期在Ts为25,40,45和50℃的模拟液中进行测量,外加+400mV(相对于SCE)的直流电压[16-17],持续1h记录电流随时间的变化,并观察腐蚀电流密度(icorr)是否发生突变并持续增长.

浸泡试验采用50mm×25mm×(3~4)mm 的挂片试样,每组3 个平行样;将加工好的试样用150~800号水砂纸逐级打磨,测量尺寸并称重后将试样分别浸泡于模拟液中,腐蚀时间为7d,采用失重法计算试样的均匀腐蚀速率v.在浸泡试验过程中,采用电热恒温水浴锅加热.

2 试验结果与讨论

2.1 温度对HRB400钢筋极化行为的影响

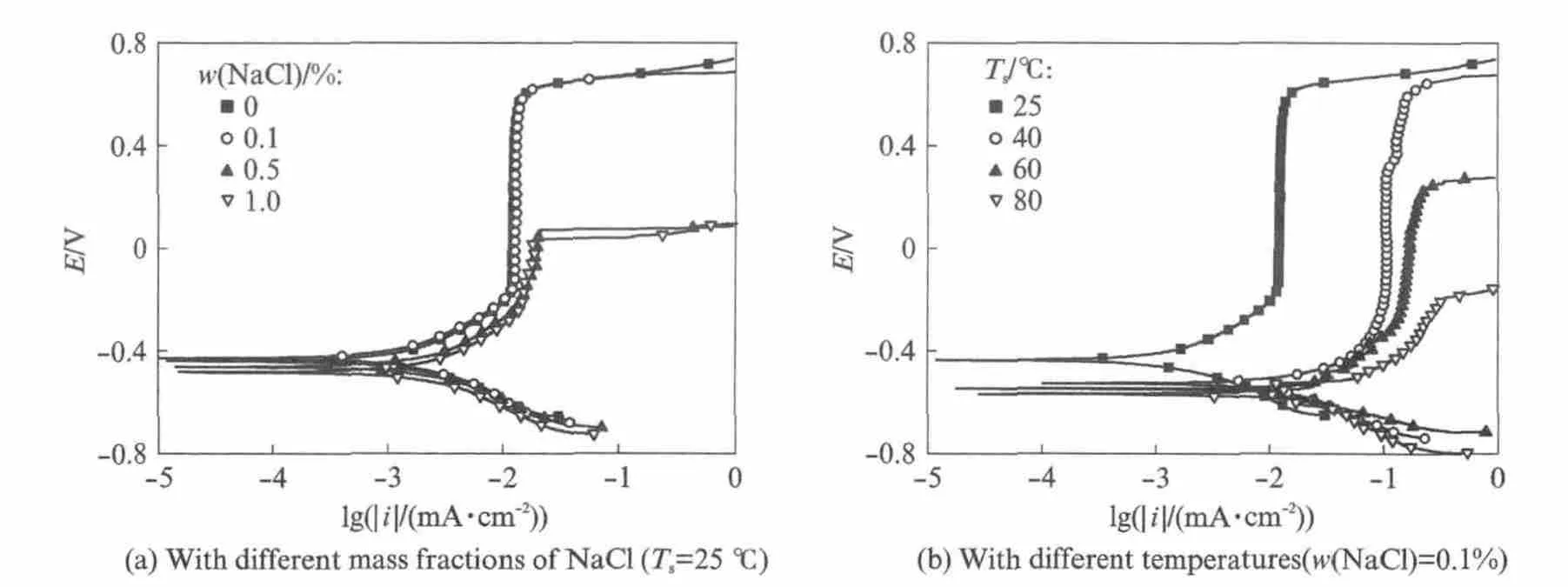

图1(a)为HRB400钢筋在25℃模拟液(NaCl质量分数分别为0%,0.1%,0.5%,1.0%)中的极化曲线.由图1(a)可见,在NaCl质量分数为0.5%的模拟液中,HRB400钢筋的点蚀电位显著负移,而在NaCl质量分数为0.1%的模拟液中,HRB400钢筋的极化曲线形状与不含氯离子时的极化曲线差异不大.说明在NaCl质量分数为0.1%的25℃模拟液中,HRB400钢筋表面的钝化膜比较完整,所以选择NaCl质量分数为0.1%的饱和Ca(OH)2溶液作为基础模拟液,考察温度变化对钢筋钝化行为的影响.

图1(b)为HRB400钢筋在不同温度基础模拟液中的动电位极化曲线.表1 为采用Tafel外推法拟合的电化学参数,其中的Ecorr为自腐蚀电位;Epit为点蚀电位;ba为阳极Tafel斜率;bc为阴极Tafel斜率;icorr为自腐蚀电流密度.当电化学极化的净电流密度为零时,对应的极化电位为自腐蚀电位Ecorr.由图1(b)可见,随着模拟液温度的升高,钢筋的自腐蚀电位逐渐下降.当模拟液温度为25,40 ℃时,HRB400钢筋的阳极极化曲线直接进入钝化区,没有表现出明显的活化-钝化过度转变特征.由表1可见,随着模拟液温度的升高,钢筋的自腐蚀电流密度icorr增大,即钢筋的腐蚀速率增大.当电极电位升高到某一值时,自腐蚀电流密度迅速增大,发生了点蚀,且点蚀电位随着模拟液温度的升高而明显负移.原因是随着温度升高,钢筋表面钝化膜上吸附氧的热运动逐渐加剧,而溶解氧浓度下降,从而改变了溶解氧与钢筋表面钝化膜上吸附氧之间的吸附平衡,局部吸附氧的脱附将导致电极表面氧化还原速度的下降,进而影响钝化膜的稳定性;另外,Cl-的活动能力随着温度的升高而增强,可以把钝化膜中的O排挤掉,形成可溶性的卤化物,诱发点蚀[18-19].

图1 HRB400钢筋在模拟液中的动电位极化曲线Fig.1 Potentiodynamic polarization curves of HRB400steel rebar in simulated solutions

表1 在不同温度模拟液中HRB400钢筋的电化学参数Table 1 Electrochemical parameters of HRB400steel rebar in simulated solution at different temperatures

2.2 温度对HRB400钢筋电化学阻抗谱的影响

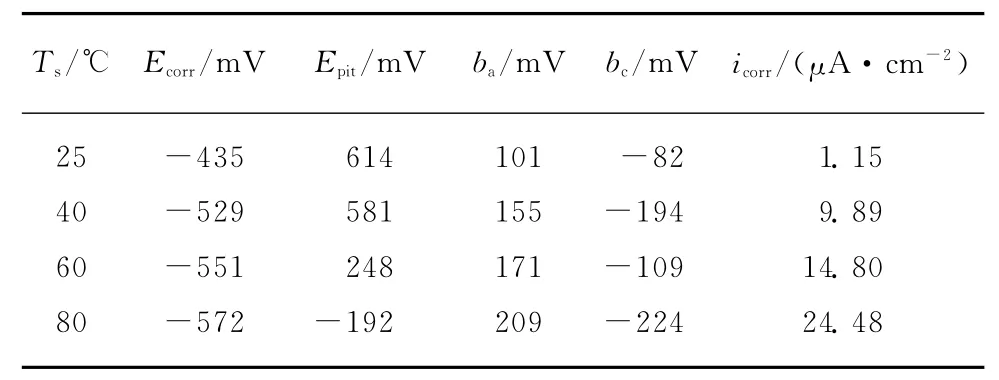

图2 为HRB400 钢筋在不同温度模拟液中的电化学阻抗谱Nyquist图和Bode图.由图2(a)可见,HRB400钢筋在不同温度模拟液中的Nyquist图表现为容抗特征,当模拟液温度升高时,容抗弧的半径减小.由图2(b)可见,在所测试的频率范围内,相位角θ呈现一个宽大的峰,25℃的峰最宽;低频区相位角随模拟液温度的升高向高频方向移动,高频区相位角随模拟液温度的升高向低频方向移动.在低频下,阻抗模值反映电极的极化阻抗.显然,HRB400钢筋的极化阻抗随模拟液温度的升高而逐渐减小,表明其表面钝化膜的稳定性变差.

图2 HRB400钢筋在不同温度模拟液中的电化学阻抗谱Fig.2 EIS figures of HRB400steel rebar in simulated solution at different temperatures

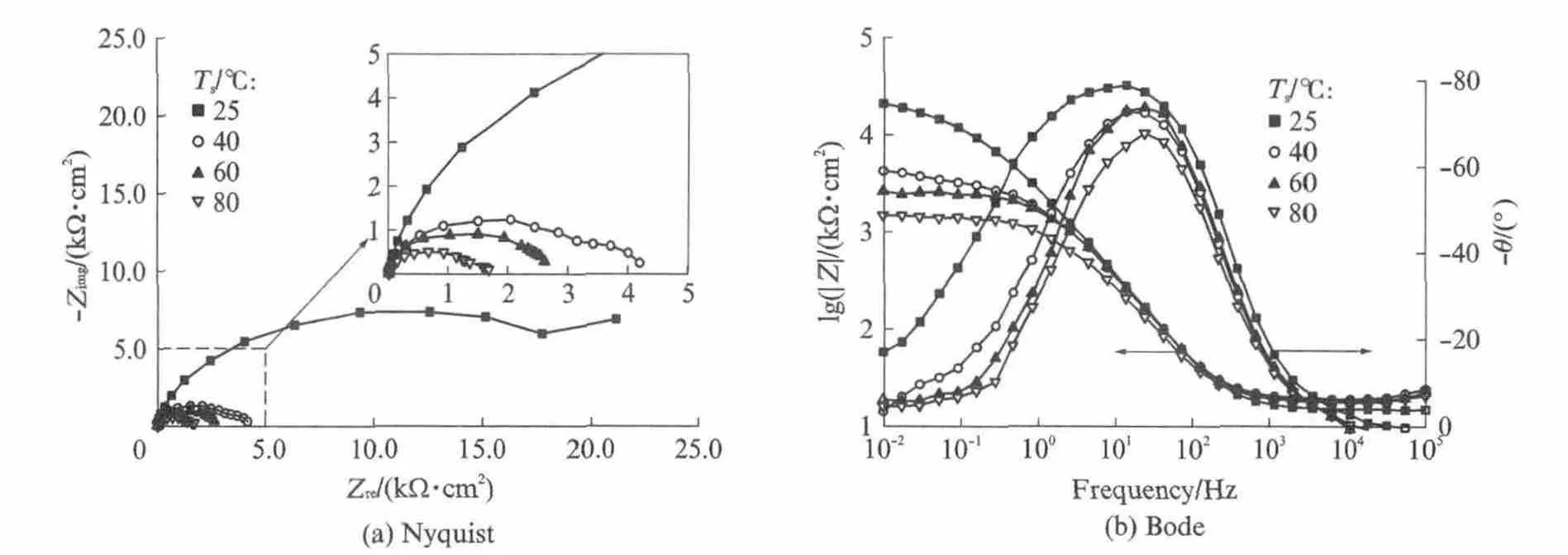

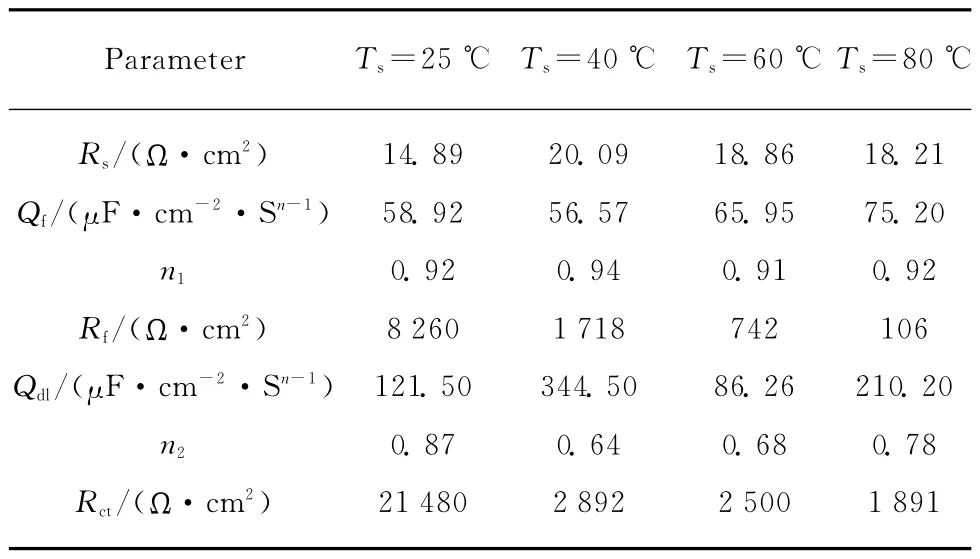

采用图3所示的等效电路来拟合图2中的相关参数,其中:Rs表示从参比电极到工作电极的溶液电阻;Qf代表钝化膜双电层电容的常相位角元件;Rf是钝化膜电阻;Qdl代表双电层电容的常相位角元件;Rct是电荷传递电阻.表2为采用ZsimpWin软件拟合的电化学阻抗谱参数值,其中的n1,n2均为无量纲指数.由表2可见,钝化膜电阻Rf以及电荷传递电阻Rct均随模拟液温度的升高而减小,这表明温度升高对HRB400 钢筋的钝性具有很强的破坏作用.

2.3 HRB400钢筋表面钝化膜的半导体性质

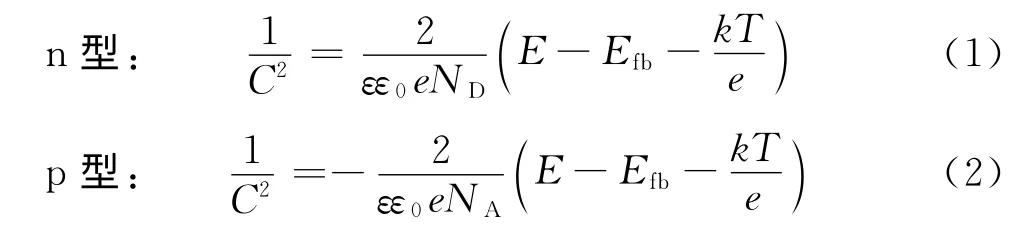

钢筋在模拟液中的表面钝化膜半导体特征通常可用Mott-Schottky理论进行描述,空间电荷层电容与电位的关系如下:

图3 电化学阻抗谱的等效电路Fig.3 EIS equivalent circuit of HRB400steel rebar in simulated solution at different temperatures

表2 等效电路拟合结果Table 2 EIS parameters of HRB400steel rebar in simulated solution at different temperatures

式中:C 为氧化膜的空间电荷层电容;E 为外加电位;ε为钝化膜的介电常数,常取值为15.6;ε0为真空介电常数;e为电子电量;ND为施主载流子密度;NA为电子受主浓度;Efb为平带电位;k 为Boltzmann常数;T 为热力学温度.测量不同电位下的空间电荷层电容,并通过1/C2与电位E 作图,可判定钝化膜的半导体类型.Mott-Schottky 曲线斜率为正,呈现为n型半导体特性;Mott-Schottky曲线斜率为负,呈现为p型半导体特性.

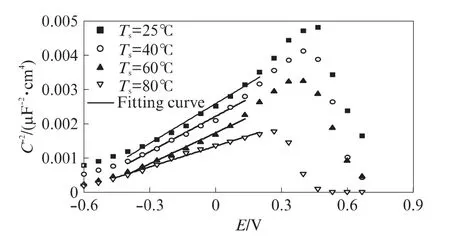

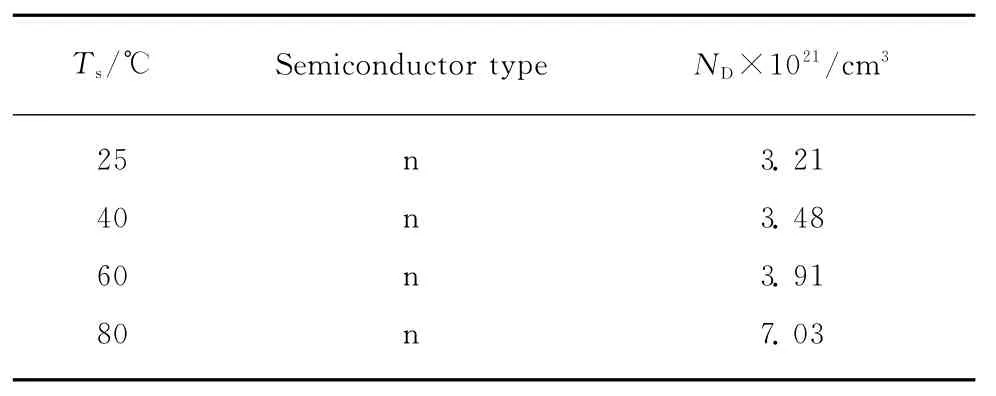

图4为HRB400钢筋在不同温度模拟液中的Mott-Schottky曲线.可以看出,随着模拟液温度的升高,平带电位向正方向移动.这主要是由于当温度较高时,阴离子在钝化膜表面的吸附量增加导致了负电荷的增加,从而引起平带电位改变[20].当电极电位高于平带电位后,钝化膜Mott-Schottky曲线的拟合直线均为正值,表明各温度下的钝化膜呈n型半导体特征.根据式(1)计算出n型半导体中的施主载流子密度ND,其数值见表3.可以看出,随着模拟液温度的升高,钢筋表面钝化膜内载流子密度明显增加.

图4 在不同温度模拟液中HRB400钢筋的Mott-Schottky曲线Fig.4 Mott-Schottky plots of HRB400steel rebar in simulated solution at different temperatures

表3 钝化膜的半导体类型与施主载流子密度Table 3 Semiconductor type and carrier density of passive film

根据Macdonald提出的PDM 模型[21],钝化膜中含有大量的金属阳离子空位和氧空位的点缺陷,点缺陷在电场作用下的运动导致了钝化膜的生长和溶解.当钝化膜在含有Cl-等侵蚀性的溶液中时,侵蚀性离子可与氧空位在膜/电解液界面发生吸附,并通过Mott-Schottky对反应产生氧空位/金属离子空位对,生成的新氧空穴又与其他Cl-反应,从而剩余更多的金属离子空位.多余的金属离子空位在金属基体/膜界面局部堆积,将金属基体与钝化膜隔离,从而引发钝化膜的局部溶解或受力开裂,导致点蚀发生.因而钝化膜中含有越多的氧空位,即钝化膜中载流子密度越大,钝化膜越容易受到破坏[22].由表3可见,HRB400钢筋在80℃钝化膜内的载流子密度是其在25℃钝化膜内载流子密度的2倍多,表明随着模拟液温度的升高,钝化膜表面的氧化物在相对较低的电位下就可以发生局部溶解,导致钝化膜破裂而发生点蚀,钢的耐蚀性能降低.

2.4 HRB400钢筋点蚀孕育期

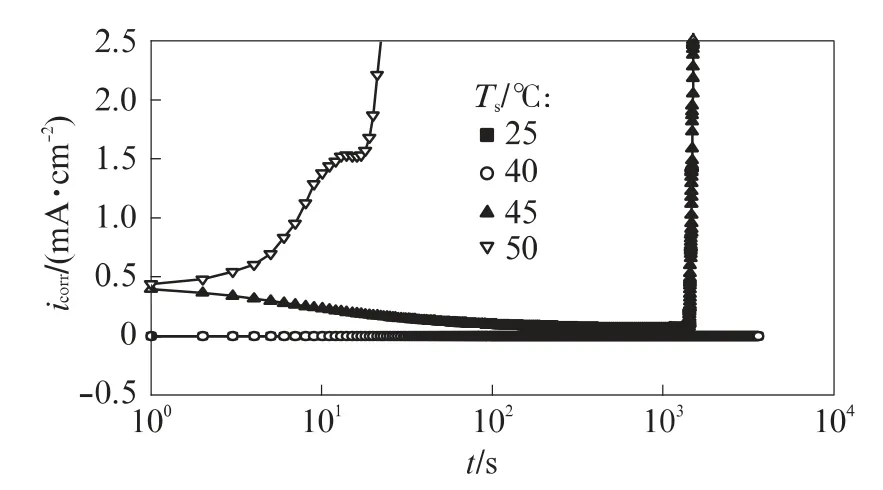

图5 HRB400钢筋电流在不同温度模拟液中随时间的变化Fig.5 Variation of current density with time of HRB400steel rebar in simulated solution at different temperatures

图5为在恒电位+400 mV 外加电位条件下,HRB400钢筋在Ts分别为25,40,45,50℃这几个接近点蚀温度的模拟液中自腐蚀电流密度icorr与时间t的关系曲线.可以看出,在Ts为25,40℃时,钢筋的自腐蚀电流密度不随时间延长而增大,浸泡3 600s后仍然保持在0.050mA/cm2左右,表明在这2个温度下,材料表面能够保持完整钝化膜并起到很好的保护作用.在Ts为45℃时,icorr在1 400s左右从0.08mA/cm2迅速增大到2.50 mA/cm2.这表明HRB400钢筋在45 ℃的模拟液中发生点蚀的孕育期约为1 400s,随着时间的延长,材料表面的钝化膜破裂,发生点蚀.在50 ℃的模拟液中,HRB400钢筋发生点蚀的孕育期显著缩短,自腐蚀电流密度迅速增大.随着模拟液温度的升高,钢筋发生点蚀的孕育期明显缩短,这主要是因为温度升高加剧了Cl-活动能力,与表面钝化膜的碰撞几率增大,排挤钝化膜中的O,与钝化膜中的阳离子结合形成可溶性的卤化物,从而诱发点蚀.另外,与在40℃的模拟液中相比,HRB400钢筋在45℃的模拟液中恒电位极化不到3 600s就出现了自腐蚀电流密度迅速增大的现象,因此也可以认为HRB400钢筋的临界点蚀温度为45℃,这与前面的动电位极化曲线测量结果是一致的.

2.5 浸泡试验

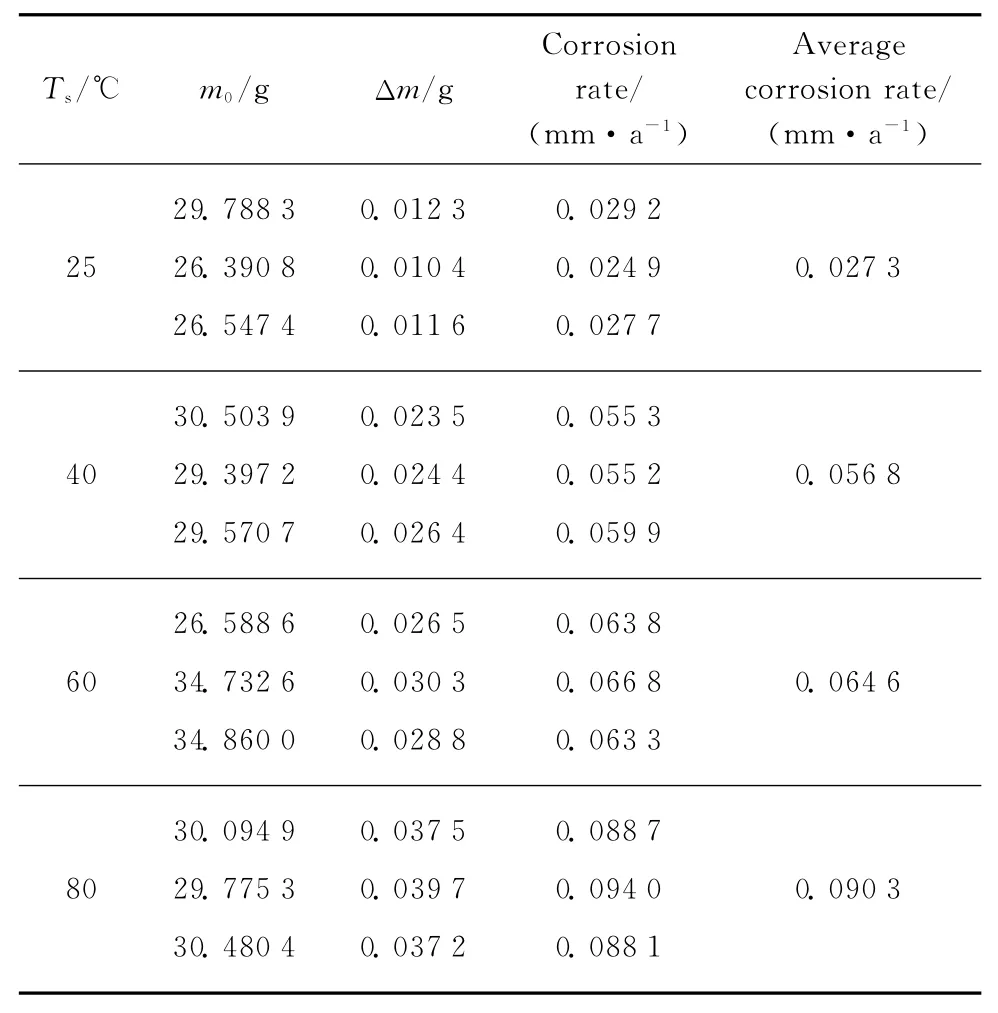

应用失重法(测试前质量为m0,质量损失为Δm)计算了HRB400钢筋试样在不同温度模拟液中浸泡7d的腐蚀速率,再换算成1a的平均腐蚀速率,结果见表4.由表4可见,当模拟液温度升高时,HRB400钢筋的平均腐蚀速率逐渐增大,80℃时最高,约为25℃时的3倍,可见温度的升高极大地加速了钢筋的腐蚀速率.

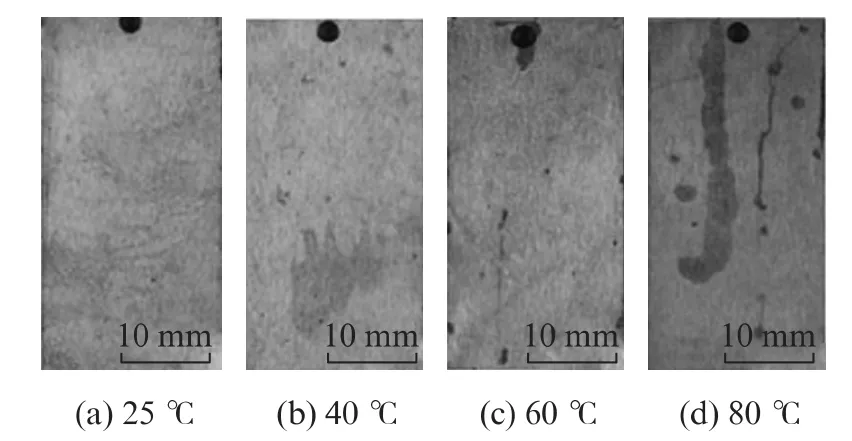

观察清除腐蚀产物后的试样表面形貌(见图6)发现,在25,40℃下浸泡7d的试样表面比较光滑,腐蚀均匀,而在60,80℃下浸泡7d的试样表面则出现了明显的腐蚀坑,发生了点蚀,且温度越高,点蚀坑越多,并有局部点蚀坑连接成线状和片状的腐蚀形貌.这进一步说明温度的升高加速了模拟液中的Cl-活动能力,使Cl-与表面钝化膜的碰撞几率增大;因Cl-的半径小,容易穿透钝化膜内极小的孔隙并与金属基体相互作用,从而使钝化膜的结构发生变化,导致其保护作用下降,促进了点腐蚀成核和发展,形成点蚀坑[23].

表4 HRB400钢筋在不同温度模拟液中浸泡7d的腐蚀性能Table 4 Corrosion performance of HRB400steel rebar immersion in simulated solution at different temperatures for 7d

图6 HRB400钢筋在不同温度模拟液中浸泡7d的腐蚀形貌图Fig.6 Surface appearances of HRB400steel rebar in simulated solution at different temperatures for 7d

3 结论

(1)在NaCl质量分数为0.1%的饱和Ca(OH)2模拟混凝土孔隙液中,随着模拟液温度的升高,HRB400钢筋的自腐蚀电位负移,点蚀电位降低,自腐蚀电流密度增大;钝化膜电阻及电荷传递电阻减小.

(2)NaCl质量分数为0.1%的饱和Ca(OH)2模拟混凝土孔隙液的温度对HRB400 钢筋钝化膜的半导体性质具有很大影响.随着模拟液温度的升高,Mott-Schottky曲线拟合直线斜率减小,施主载流子密度增大,钝化膜对机体的保护作用随着温度的升高而降低.

(3)在NaCl质量分数为0.1%的饱和(CaOH)2模拟混凝土孔隙液中,HRB400钢筋在恒电位+400mV(相对于SCE)下发生点蚀的孕育期随模拟液温度的升高而缩短.随着模拟液温度的升高,HRB400钢筋的均匀腐蚀速率增大,在60,80℃时可见明显的点蚀坑.

[1]王全凤,沈章春,杨勇新,等.HRB400级钢筋混凝土短柱抗震试验研究[J].建筑结构学报,2008,29(2):114-117.WANG Quanfeng,SHEN Zhangchun,YANG Yongxin,et al.Seismic behavior of HRB400reinforcement concrete short columns[J].Journal of Building Structures,2008,29(2):114-117.(in Chinese)

[2]完卫国,李德华,郭湛,等.节约型铌微合金化HRB400 钢筋的成分与工艺研究[J].钢铁研究,2011,39(1):18-22.WAN Weiguo,LI Dehua,GUO Zhan,et al.Research on chemical composition and manufacture process of economy Nb microalloying HRB400 ribbed bar[J].Research on Iron &Steel,2011,39(1):18-22.(in Chinese)

[3]李贵阳,马立明,张志强,等.20MnSiNb HRB400钢筋生产实践[J].炼钢,2006,41(5):53-56.LI Guiyang,MA Liming,ZHANG Zhiqiang,et al.Production practice of 20MnSiNb HRB400rebar[J].Iron and Steel,2006,41(5):53-56.(in Chinese)

[4]DU Y L,SHI Z M.The state-of-art on corrosion and prevention of reinforced concrete[J].Journal of Jilin Institute of Technology,1998,19(2):1-8.

[5]张克波,黄利.锈蚀钢筋混凝土梁桥结构性能退化的可靠性分析[J].中外公路,2014,34(1):143-167.ZHANG Kebo,HUANG Li.Reliability analysis of structural properties of corroded reinforced concrete beam bridge degradation[J].Journal of China & Foreign Highway,2014,34(1):143-167.(in Chinese)

[6]沈德建,吴胜兴.大气环境锈蚀钢筋混凝土梁力学性能试验研究及分析[J].土木工程学报,2009,42(8):75-83.SHEN Dejian,WU Shengxing.Experimental study and analysis on the mechanical performance of corroded reinforcement concrete beams in atmospheric environment[J].China Civil Engineering Journal,2009,42(8):75-83.(in Chinese)

[7]施锦杰,孙伟.混凝土中钢筋锈蚀研究现状与热点问题分析[J].硅酸盐学报,2010,38(9):1753-1764.SHI Jinjie,SUN Wei.Recent research on steel corrosion in concrete[J].Journal of the Chinese Ceramic Society,2010,38(9):1753-1764.(in Chinese)

[8]葛燕,朱锡昶,李岩.桥梁钢筋混凝土结构防腐蚀[M].北京:化学工业出版社,2011:7-11.GE Yan,ZHU Xichang,LI Yan.Corrosion of reinforced concrete bridge structures[M].Beijing:Chemical Industry Press,2011:7-11.(in Chinese)

[9]蒋连接,袁迎曙.锈蚀钢筋混凝土压弯构件的恢复力模型[J].混凝土,2011(6):31-37.JIANG Lianjie,YUAN Yingshu.Restoring force model corroded reinforced concrete column for axial load and moment[J].Concrete,2011(6):31-37.(in Chinese)

[10]TUMIDAJSKI P J,CHAN G W.Boltzinann-Matano analysis of chloride diffusion into blended cement concrete[J].Journal of Materials in Civil Engineering,1996,8(4):195-200.

[11]STEPHEN L A,DWAYNE A J,MATTHEW A M,et al.Predicting the service life of concrete marine structures:An environmental methodology[J].ACI Structural Journal,1998,95(2):205-214.

[12]PRADHAN B,BHATTACHARJEE B.Performance evaluation of rebar in chloride contaminated concrete by corrosion rate[J].Construction and Building Materials,2009,23(6):2346-2356.

[13]SCHIESSL P,RAUPACH M.Chloridinduzierte corrosion von stahlim beton[J].Beton-Informationen,1990,30(5):43-55.

[14]TUUTTI K.Service life of structures with regard to corrosion of embedded steel[C]∥Rilem Quality Control of Concrete Structures.Stockholm,Sweden:[s.n.],1979:293-299.

[15]VARGOVA M.Significance of the ambient temperature and the steel materials in the process of concrete reinforcement corrosion[J].Construction and Building Materials,1997,11(2):99-103.

[16]EGHBALI F,MOAYED M H,DAVOODI A,et al.Critical pitting temperature(CPT)assessment of 2205duplex stainless steel in 0.1 M NaCl at various molybdate concentrations[J].Corrosion Science,2011,53(1):513-522.

[17]EBRAHIMI N,MOMENI M,KOSARI A,et al.A comparative study of critical pitting temperature(CPT)of stainless steels by electrochemical impedance spectroscopy(EIS),potentiodynamic and potentiostatic techniques[J].Corrosion Science,2012,59:96-102.

[18]MOAYED M H,NEWMAN R C.Deterioration in critical pitting temperature of 904Lstainless steel by addition of sulfate ions[J].Corrosion Science,2006,48(11):3513-3530.

[19]ZAKERI M,MOAYED M H.Investigation on the effect of nitrate ion on the critical pitting temperature of 2205duplex stainless steel along a mechanistic approach using pencil electrode[J].Corrosion Science,2014,85:222-231.

[20]魏欣,董俊华,佟健,等.温度对Cr26Mol超纯高铬铁素体不锈钢在3.5%NaCl溶液中耐点蚀性能的影响[J].金属学报,2012,48(4):502-507.WEI Xin,DONG Junhua,TONG Jian,et al.Influence of temperature on pitting corrosion resistance of Cr26Mol ultra pure high chromium ferrite stainless steel in 3.5%NaCl solution[J].Acta Metallurgica Sinica,2012,48(4):502-507.(in Chinese)

[21]GERINGER J,MACDONALD D D.Modeling fretting-corrosion wear of 316LSS against polymethyl methacrylate with the point defect model:Fundamental theory,assessment,and outlook[J].Electrochimica Acta,2012,79(30):17-30.

[22]周欣,陈韧,杨怀玉,等.糖苷对碱性溶液中钢筋表面钝化膜性能的影响[J].中国腐蚀与防护学报,2014,34(2):125-130.ZHOU Xin,CHEN Ren,YANG Huaiyu,et al.Effect of pentaerythritol glycoside on performance of passive film formed on steel rebar in saturated Ca(OH)2solution captaining 3.5%NaCl[J].Journal of Chinese Society for Corrosion and Protection,2014,34(2):125-130.(in Chinese)

[23]王荣.J55钢直缝焊油井套管沟槽腐蚀性能研究[J].中国腐蚀与防护学报,2004,24(6):360-363.WANG Rong.Grooving corrosion properties of electric resistance welded oil well casing of J55steel[J].Journal of Chinese Society for Corrosion and Protection,2004,24(6):360-363.(in Chinese)