渐变节流液压缓冲器特性分析与结构优化

2015-11-26马星国吴琼尤小梅魏来生陈轶杰

马星国,吴琼,尤小梅,魏来生,陈轶杰

(1.沈阳理工大学机械工程学院,辽宁沈阳110159;2.北京北方车辆集团有限公司,北京100072)

0 前言

液压缓冲器依靠液压阻尼对作用在其上的物体进行缓冲,使物体减速至停止,并且将吸收的能量通过热能的形式散发掉。液压缓冲器在车辆、建筑等行业有着广泛的应用,将其应用于车辆悬挂系统中,具有很好的缓冲吸振作用,可以有效改善车辆悬挂系统的性能。

目前缓冲器的研究主要方式是在建立数学模型后利用计算机进行仿真,数学模型的建立主要根据力平衡方程、流量连续性方程及节流处的流量方程,但流量方程建立方式存在不同。

文献[1]所研究的液压缓冲器采用球面活塞,作者采用的流量计算方法是基于微积分原理,将节流缝隙视为无数个平行板间缝隙的累加,每个部分的流量根据平行板压差缝隙流方程计算,为将繁琐公式简明化、通用化,作者用FLUENT软件的计算结果对公式进行修正。

文献[3]研究了4种不同型号的液压缓冲器,其中YSRW型液压缓冲器与文中所研究的缓冲器同样属于渐变节流式,工作原理比较接近,作者在建立流量方程时,把节流断面近似成同心圆环面,利用倾斜平板压差缝隙流方程简化了计算过程。

文献[4]同样对YSRW型液压缓冲器进行了研究,作者在建立流量方程时,将节流缝隙简化成同心圆环缝隙,根据N-S方程,在圆柱坐标系下推导出流量方程。为优化数学模型,作者从实验获取液压缓冲器各种缓冲特性数据,应用神经网络,使数学模型仿真数据与液压缓冲器实验特性数据更加接近。

为得到缓冲器相关特性数据,以MATLAB为仿真软件是目前比较普遍的做法,文献 [3,6-7]均采用此方式,而为使缓冲器有更加优越的缓冲性能,优化的研究是非常有必要的。目前采用的方法主要有粒子群法与遗传算法,文献 [6]利用粒子群法对缓冲器进行优化,使最大缓冲力大大降低并使吸收量和缓冲效率都提高了20%左右;文献 [7],则采用遗传算法进行优化,使缓冲过程更加平稳,吸能效率更高,达到了优化目标。

文中研究一种在工程上有较多应用的变节流式液压缓冲器,其节流孔的有效截面积随着缓冲行程的变化而变化。研究阻尼孔参数及针形节流杆的轴剖面轮廓等对缓冲器工作性能的影响是缓冲器设计的关键。论文利用MATLAB对所建立的数学方程求解,研究了不同因素对其工作特性的影响,为达到更好的缓冲效果,采用遗传算法对缓冲器进行了优化。

1 缓冲器结构及工作原理

缓冲器剖面结构示意图如图1所示,当其左侧受到质量为m的冲击块冲击时,活塞杆向右侧运动,从而引起油腔Ⅰ内的油液压强瞬间升高,高于油腔Ⅱ压强,致使阻尼孔两侧油液产生压强差,油液向左侧运动,通过阻尼孔时产生阻尼作用和缓冲力,此时弹簧受力压缩,当活塞杆速度为零时,缓冲结束,弹簧复位,推动油液向右流动,在油液压力作用下,使活塞杆回到初始位置。

图1 液压缓冲器剖面结构示意图

2 缓冲过程的建模及仿真

2.1 前提假设

(1)假设油液的体积弹性模量是常数,流体的质量影响忽略不计,油液通过阻尼孔的流动为层流运动。

(2)由于活塞杆及其内部构件质量和远小于冲击块质量m,故忽略掉前者质量;并假设二者在撞击发生后以相同的初速度向右侧运动。

(3)液压缓冲器中除弹簧外,其他构件均为刚体。

(4)忽略缓冲器内部构件间的摩擦及冲击块与活塞杆碰撞所产生的能量损失。

(5)缓冲器密封情况理想,无油液泄漏。

2.2 数学模型的建立及解析

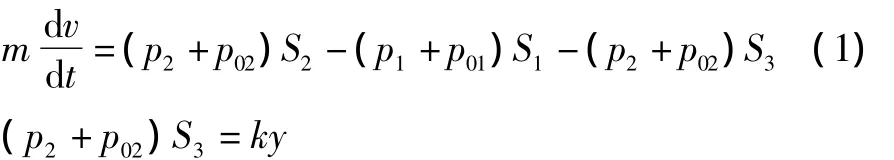

(1)缓冲活塞的力平衡方程

活塞杆的受力情况如图2所示,相应的力平衡方程为

式中:v为冲击速度;p01、p02分别为图1中油腔Ⅰ、Ⅱ初始压强;S1、S2分别为阻尼孔右侧与左侧面积;S3为油腔Ⅱ的截面积;p1、p2分别为油腔Ⅰ、Ⅱ压强相对于初始压强的增加值;k为弹簧刚度;y为弹簧当前压缩量。

图2 活塞杆受力图

(2)流量方程

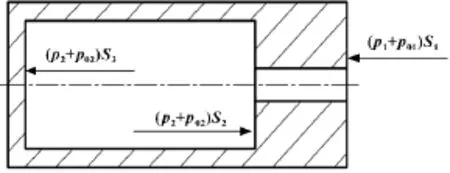

流体在液压缓冲器的阻尼孔与针形节流杆之间的缝隙流过时会产生阻尼。阻尼孔部分的示意图如图3所示,节流面是由阻尼孔与针形杆形成的同心环形截面,根据文献 [8],流体通过阻尼孔的流量公式为:

式中:b为阻尼孔周长;μ为油液动力黏度;Δp为阻尼孔两端的压强差。

图3 阻尼孔部分的示意图

(3)流量连续性方程

根据运动流体的质量守恒定律,建立油腔Ⅰ与油腔Ⅱ内的流量连续性方程。

Δt时间内:

油腔Ⅰ:

其中:ΔV1=vΔtS1;V1=(x1-s)S1。

将式 (2)代入式 (3),经过整理,得出:

油腔Ⅱ:

将式 (2)代入式 (5),经过整理,得出:

式中:V1、V2分别为油腔Ⅰ、Ⅱ当前的体积;ΔV1、ΔV2分别为油腔Ⅰ、Ⅱ体积的变化量;x1、x2分别为油腔Ⅰ、Ⅱ的初始长度;Δp1、Δp2分别为油腔Ⅰ、Ⅱ的压强变化量;s为缓冲行程;Eh为体积弹性模量;Δx2为弹簧长度变化量。

综合以上分析,得到缓冲器缓冲过程的方程组如下:

用MATLAB软件,采用龙格库塔算法解此微分方程组,求解流程如图4所示。

图4 龙格-库塔法解微分方程流程图

2.3 数学仿真结果

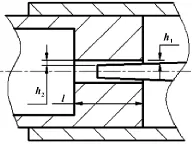

设定冲击块的初始速度v0=2 m/s,冲击块质量m=600 kg,油腔Ⅰ、Ⅱ初始压强 p01=p02=1 MPa,经过MATLAB仿真,得出行程s、速度v与时间t以及缓冲力F与行程s的变化曲线,分别如图5—7所示。

图5 行程-时间曲线

图6 速度-时间曲线

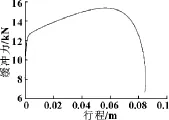

图7 缓冲力-行程曲线

缓冲开始时两侧油液压差为零,在缓冲器受到撞击瞬间,缓冲力急剧增大,如图7所示,由于随着行程的增大,针形杆半径逐渐增大,节流缝隙变小,所以缓冲力逐渐增大。缓冲力在缓冲前程一直保持比较均匀的升高值,在缓冲后程缓冲力达到最高值后急速下降。

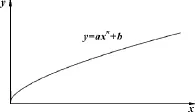

缓冲器针形节流杆的轴剖面轮廓如图8所示,节流杆半径是行程的幂函数。节流杆最小半径及半径随行程的变化规律对缓冲器性能具有重要影响。

图8 针形节流杆轮廓曲线

2.4 主要仿真参数对系统的影响分析

为分析仿真参数对缓冲器系统的影响,从最大缓冲力、缓冲行程和缓冲器容量等方面入手。缓冲器容量是缓冲器性能评价的重要指标之一,是指缓冲器在缓冲过程中吸收的冲击能量W的大小,即缓冲力F在缓冲过程所做的功。以下具体分析一些仿真参数对系统的影响。

(1)冲击工况的影响

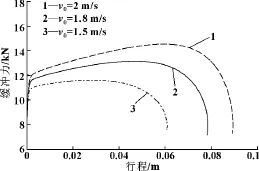

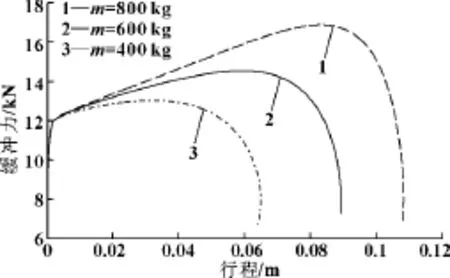

冲击块初速度v0和冲击块质量m对缓冲特性的影响分别如图9和图10所示。

图9 冲击块初速度对缓冲特性的影响

图10 冲击块质量对缓冲特性的影响

(2)油液特性的影响

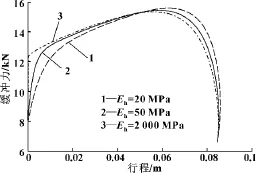

油液的体积弹性模量Eh对缓冲特性的影响如图11所示。

图11 体积弹性模量对缓冲特性的影响

由图可知,油液体积弹性模量的值越大,油液的可压缩性越低,刚性越大,缓冲器受到撞击瞬间的加速度就越大。还可以从中看出,体积弹性模量越大,缓冲力峰值越小,但缓冲特性曲线形状并无明显变化,由此可见,油液体积弹性模量对缓冲特性并无太大影响。

(3)结构特性的影响

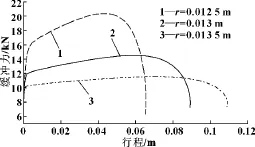

阻尼孔长度l、半径r和针形节流杆最小半径rmin对缓冲特性的影响分别如图12—14所示。

图12 阻尼孔长度对缓冲特性的影响

图13 阻尼孔半径对缓冲特性的影响

图14 针形节流杆最小半径对缓冲特性的影响

由图12与图14可以看出,其他条件一定时,阻尼孔长度与针形节流杆最小半径的改变对初始状态造成较明显影响,但曲线形状变化并不是很明显,而且它们都与缓冲力峰值成正比,与行程成反比;要想达到较平缓的缓冲效果,可以适当加大阻尼孔长度或最小针形杆直径,但会造成行程增加。

由图13可以看出,在其他条件一定的情况下,阻尼孔半径对缓冲特性的影响较大,即使在孔径改变很小的情况下,特性曲线依然会产生较大的变化。孔径与缓冲力峰值成反比,与缓冲行程成正比,半径越大,缓冲就越平稳,但必须同时考虑到最大行程的限制。

3 缓冲器的结构优化

3.1 优化模型

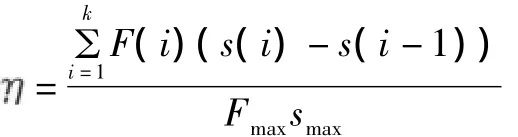

缓冲效率是指实际吸收能量与理想情况下吸收能量的比值。缓冲效率越大,说明缓冲的效果越好,可以吸收的能量越多。结合文中的变量,液压缓冲器效

其中:F(i)、s(i)为调用龙格-库塔求解器解微分方程组得到的一系列缓冲力与行程的数值解;Fmax、smax为最大缓冲力以及最大缓冲行程。

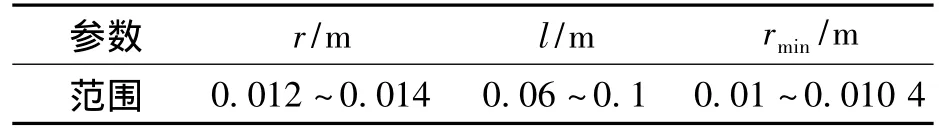

文中采用英国Sheffield大学开发的遗传算法工具箱函数,以阻尼孔的半径r与长度l以及节流针形杆的最小半径rmin(即图8中的b)作为优化变量。变量的变化范围如表1所示。

表1 优化变量及其变化范围

理想状态下,缓冲效率为1,结合遗传算法的要求,将目标函数Obj设为理想缓冲效率与实际缓冲效率的差值,通过优化使其达到最小值,其表达式为:Obj=1-

在m=600 kg,v0=2 m/s的情况下,对液压缓冲器进行优化。文中选择二进制编码,种群中个体数目NIND=200,使用代沟GGAP=0.95,最大遗传代数MAXGEN=25。图15为采用遗传算法进行优化的流程图。

图15 遗传算法优化流程图

3.2 优化过程与结果

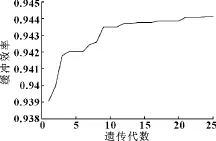

每代最优值所对应的缓冲效率如图16所示,种群最优值在21代后趋于稳定,算法收敛,得到最优值,优化结构变化如表2所示,表3说明了优化前后主要特性的变化,优化前后的特性曲线对比如图17所示。

图16 每代最优值对应的缓冲效率曲线

表2 结构变化

表3 特性变化

图17 优化前后对比图

优化后的特性曲线变化更加平缓,缓冲效率提高了1.8个百分点,缓冲力峰值降低了1.3 kN,缓冲容量提高了0.02 kJ,达到了优化的目的。

4 结论

(1)当冲击块的质量与初速度增大时,缓冲行程与缓冲力峰值会增大,缓冲器的容量随之增加,吸收的冲击能量增加。

(2)油液的体积弹性模量对缓冲特性的影响不大,它的增大会导致缓冲力峰值略有减小。

(3)缓冲特性与阻尼孔的半径、长度以及节流针形杆的最小半径有关,尤其对阻尼孔半径以及针形节流杆最小半径的变化比较敏感。通过优化,可平衡3个变量的取值,达到更好的缓冲效果。

[1]张宇,李晓雷.采用球面活塞的液压缓冲器特性研究[J].液压气动与密封,2003(3):5-7.

[2]林建忠,阮晓东,陈邦国,等.流体力学[M].北京:清华大学出版社,2005.

[3]黄红.气动缓冲和液压缓冲器的原理和特性研究[D].杭州:浙江大学,2003.

[4]胡标.液压缓冲器建模、仿真及实验研究[D].杭州:浙江大学,2006.

[5]许贤良,朱兵,张军,等.同心环形缝隙流理论研究[J].安徽理工大学学报,2004,24(3):40-42.

[6]孙爽.多孔式液压缓冲器仿真与优化设计[D].大连:大连理工大学,2006.

[7]林玮.液气缓冲器的动态特性分析及优化[D].大连:大连理工大学,2006.

[8]雷英杰,张善文,李续武,等.MATLAB遗传算法工具箱及应用[M].西安:西安电子科技大学出版社,2005.