航空发动机主燃烧室燃油总管流动换热特性研究

2015-11-19尚守堂罗卫东

高 栋,李 锋,尚守堂,罗卫东

(1.北京航空航天大学能源与动力工程学院,北京100191;2.中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

在航空发动机燃烧室的工作过程中,燃料的供给和调节主要依靠燃油系统来实现,处于相当重要的地位。燃油供应方式对燃烧室性能和污染排放影响很大[1],燃油系统在发动机工作中负责将各工况所需的燃料稳定、及时地输送到喷嘴进行雾化燃烧,使化学能顺利转变为热能[2]。随着现代高性能发动机的发展,压气机压比提高,扩压器后气流温度不断攀升,推重比10一级发动机燃烧室进口空气温度已达800K以上[3]。对燃油管路的加热作用导致燃油管壁温不断提高,燃油裂解、结焦的速率与油管金属壁温有关[4]。燃油热负荷随之增加,严重时,造成管内燃油沉积、结焦,从而改变流量特性,进而影响发动机稳定安全工作[5-6]。另一方面,在飞机机动飞行中,由于重力因素导致的总管内流动与流量特性的改变,也被广泛关注。

本文以1个相似的总管模型为对象,通过数值计算初步探索了燃油总管内流动特性,比较了不同热防护措施的隔热效果。

1 燃油总管流动特性计算

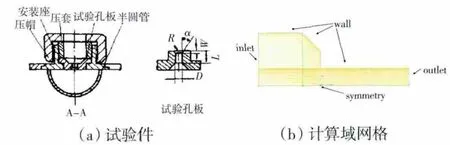

在开展数值模拟研究时,首先根据文献[7]中的试验结果对数值计算的可行性和和准确性进行了校验,检验了Fluent软件在油管内部流动换热领域的数值模拟精度和适用性,为下文工作展开奠定了基础。试验件和计算域网格如图1所示,流量系数试验和计算结果如图2所示。

图1 试验件和计算网格

图2 流量系数试验和计算结果

按照试验条件进行边界条件设定,进口采用质量进口,出口采用压力出口,设定为1个大气压。流体选取航空煤油,经过大量计算对比,采用RNG的κ-ε双方程模型,近壁面采用标准壁面函数,微分方程的离散采用SIMPLE方法,采用2阶迎风差分格式进行计算。

对比仿真计算与试验结果发现,二者具有相似的规律性,数值计算结果总体比试验结果略微偏大3%~4%,计算精度在可接受范围内,表明使用本文所采取的网格划分方式和计算方法模拟燃油总管和分管流动换热特性具有可行性。

1.1 计算模型的建立

图3 燃油总管计算模型

燃油总管计算模型如图3所示。从图中可见,总管上设有20个分管,分别对应20个燃烧室头部,进油管与垂直面夹角为22.5°。本次计算对主燃烧室燃油总管进行全尺寸3维模拟,对进油管结构进行了一定简化,运用Gambit对计算模型进行网格划分,管径较小时,边界层对管内质量流量影响较大[8-9],边界层网格共3层,高度比为1.2。运用FLUENT进行计算,计算模型设置参照前文所述,计算过程考虑重力因素的影响[10-11]。

1.2 计算结果分析

燃油总管的速度分布和压力分布分别如图4、5所示。由分析可知,在靠近进油管位置,燃油总管内燃油流动较快,进口管平均速度为28.15m/s,分管出口平均速度为6m/s,计算结果符合理论计算值。从图5中可见,总管内压力分布较均匀,可以保证燃油出口流量分布不均匀度,满足设计要求。

图4 燃油总管速度分布

图5 燃油总管压力分布

2 燃油管路换热数值计算

采用FLUENT对燃油总管及分管进行3维流固耦合传热数值计算,获得燃油管路及燃油的温度分布情况,给热防护设计提供参考。

2.1 计算模型的建立与网格划分

考虑计算时间和精度的要求,采用CAD软件NX8.0建立了的管路传热实体模型,如图6所示。选择单个头部进行换热计算,截取全环的1/20扇区,并且重新细化了总管和分管设计。采用双油路设计[12]。计算模型包含油管固体域、扩压器后高温气流域、燃油流体域等。总管传热计算域和网格分别如图7、8所示。

图6 燃油管传热计算模型

图7 总管传热计算域

图8 总管传热计算域网格

2.2 边界条件

燃油在油管中流过,被高温气流加热后温度升高。忽略燃油出口的雾化过程。流体区域采用雷诺时均N-S方程,湍流模型采用RNG的κ-ε 双方程模型,壁面采用标准壁面函数法处理。高温气流设为不可压理想气体,采用RP-3燃油[13],油管材料为GH625合金。高温气流进口设为速度入口,高温气流出口设为压力出口;主副油路进口设为质量进口,主副油路出口设为压力出口;油管和流体域接触面设为耦合边界,其他壁面设为无滑移绝热壁面。

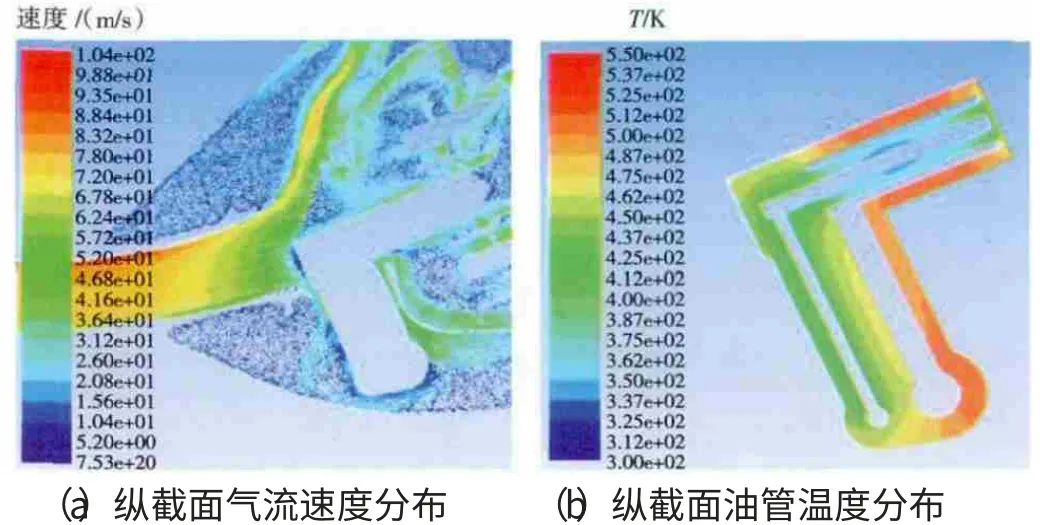

2.3 原型管路的换热计算结果及分析

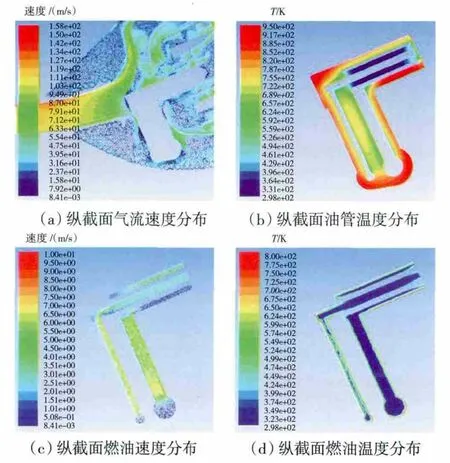

在发动机3个主要工况条件下,对油管进行了流固耦合传热数值计算,工况参数及材料物性分别见表1、2。其中,燃油进口温度统一为300K。在Q1、Q2、Q3工况下高温气流沿油管外壁的流动情况、油管体内温度分布、燃油流动情况以及燃油在管内的温度分布,分别如图9~11所示。

表1 计算点工况参数

图9 工况Q1传热计算结果

图10 工况Q2传热计算结果

图11 工况Q3传热计算结果

2.3.1 油管截面温度分布

从油管截面的温度分布可见,正对气流的管路外壁温度相对较高,这是由于气流滞止效应使部分动能转化为热能,且冲击使对流换热增强。燃油的冷却作用使与管路内壁温度较低。分管主、副油路为同心环形通道结构,内侧副油路壁温接近燃油温度;主油路壁温明显较高。

2.3.2 燃油截面温度分布

燃油的温度分布与油管结构和燃油流动情况密切相关。副油路位于主油路前侧,湿壁温度相对较高;从流动情况分析,燃油流速越大,换热越强,对应湿壁温度越低。数值计算结果表明,在最大气动负荷状态Q1,主、副油路湿壁温度偏高,平均温度达698.82K,存在结焦风险。燃油出口及油管壁面平均温度见表3。

表3 燃油出口及油管壁面平均温度

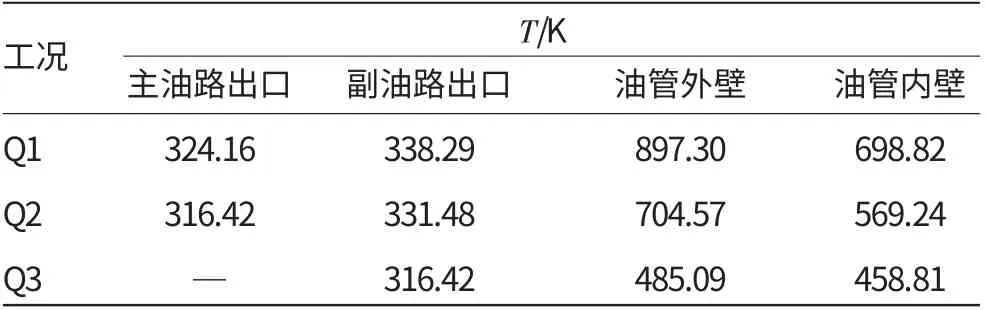

3 热防护设计

针对无热防护油管内的燃油温升过高问题,通过在燃油流道外设置气膜隔热层[14],降低高温气流与燃油之间的传热系数,增加传热热阻,从而减小换热量[15],降低燃油温升。喷嘴前段油管采用统一的间隙为0.5 mm的气膜。

3.1 内隔热设计与计算

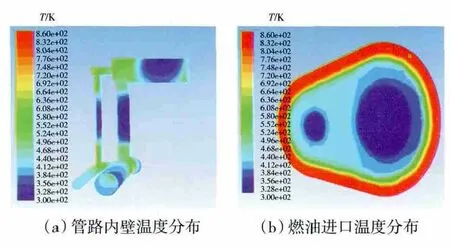

在总管和分管内增加1个气膜隔热层,间隙为1mm,主、副油路气膜分别对应主、副油路,各自起到隔热作用。内隔热设计如图12所示。设计点工况Q2内隔热计算结果如图13所示。

图12 内隔热设计

图13 工况Q2内隔热计算结果

3.2 外隔热设计与计算

与内隔热不同,外隔热方式不再分别针对主、副油路,而是总体上在外围增加1层间隙为1mm的气膜层,如图14所示。设计点工况Q2外隔热计算结果如图15所示。

图14 外隔热设计

图15 工况Q2外隔热计算结果

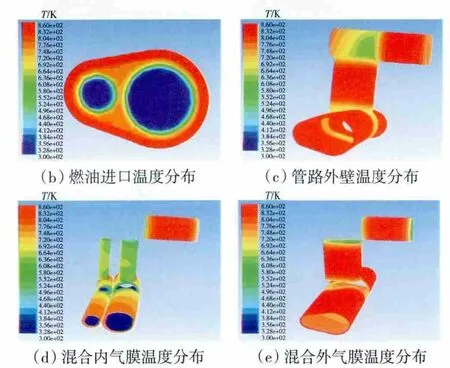

3.3 内外混合隔热设计与计算

综合前面的设计方法,叠加内隔热和外隔热气膜层,燃油总管内隔热气膜依然采用1mm间隙,外隔热气膜设置为0.5mm。燃油分管内隔热气膜采用0.5mm间隙,外隔热气膜设置为0.5mm。混合隔热设计如图16所示。设计点工况Q2混合隔热计算结果如图17所示。

图17 工况Q2混合隔热计算结果

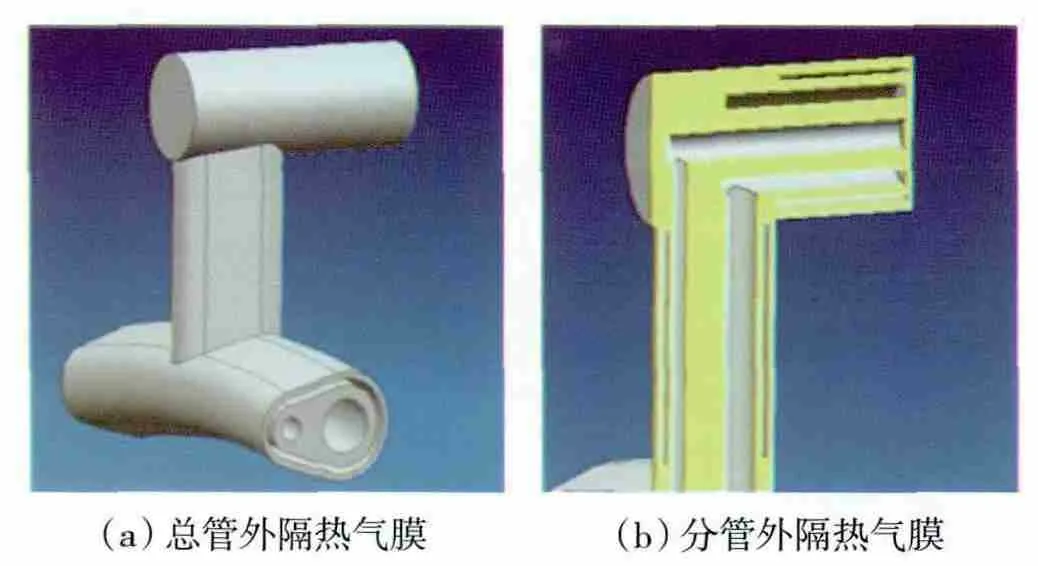

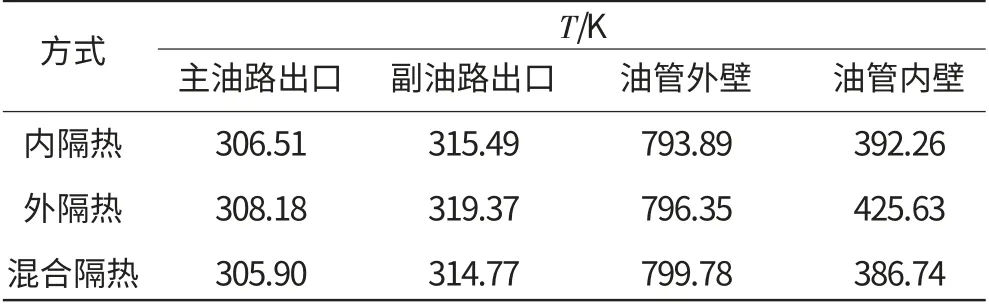

3.4 3种隔热方式对比

不同隔热方式下燃油出口及油管壁面平均温度见表4。通过比较表3、4中的计算结果可知,混合隔热效果最好。与无隔热设计的油管相比,主油路燃油出口温度由316.42K降低为305.90K,燃油温升减小64%;副油路燃油出口温度由331.48K降低为314.77K,燃油温升减小53%。

表4 不同隔热方式下燃油出口及油管壁面平均温度

计算表明,隔热效果越好,燃油温升越小,则燃油管外壁温越高,同时内壁温越低。在混合隔热下,油管外壁温度高达799.78K,比原型结构壁温704.57K高95.21K;油管内壁温降为386.74K,比原型结构壁温569.24K低182.9K。

较低的燃油管路内壁温度对于减小传热量、降低燃油热负荷效果显著,有利于避免燃油因过热而积碳、结焦[16]。

4 结论

(1)油管的温度分布与隔热结构及燃油流动状态密切相关;

(2)通过对计算模型在发动机典型工况下的分析,找出了燃油管路温度分布的特点与潜在过热点位置;计算结果表明:气膜隔热可使燃油温升显著降低,达50%以上;

(3)进一步研究热防护设计时,希望通过引入外涵道冷气进入燃油管隔热通道内,再次降低燃油温升。

[1]颜应文,李红红,赵坚行,等.双环预混旋流低污染燃烧室数值研究[J].航空动力学报,2009,24(9):1923-1929.YAN Yingwen,LI Honghong,ZHAO Jianxing,et al.Numerical study of low emissions for twin annular premixing swirler combustor[J].Journal of Aerospace Power,2009,24(9):1923-1929.(in Chinese)

[2]尚守堂,王艳丽,马宏宇,等.内置式主燃油总管设计要点及典型故障分析[C]//中国航空学会第十四届燃烧与传热传质学术交流会.沈阳:中国航空学会,2007:129-135.SHANG Shoutang,WANG Yanli,MA Hongyu,et al.Analysis of design features and typical fault of built-in fuel manifold[C]//The 14th Combustion and Heat and Mass Transfer Academic Meeting,Shenyang:Chinese Society of Aeronautics and Astronautics,2007:129-135.(in Chinese)

[3]航空发动机设计总编委会.航空发动机设计手册:第9册[M].北京:航空工业出版社,2000.Aeroengine Design Manual Editorial Board.Aeroengine design manual(9th volume)[M].Beijing:Aviation Industry Press,2000.(in Chinese)

[4]Chin JS,Lefebvre A H.Influence of flow conditions on deposits from heated hydrocarbon fuels[J].Journal of Engineering for Gas Turbines and Power,1993,115:433-438.

[5]郭成富,王勇,曹康.加力燃烧室喷油杆结焦试验研究[J].燃气涡轮试验与研究,1997(1):26-31.GUO Chengfu,WANG Yong,CAO Kang.Experiment research on fuel coke in fuel pipe of afterburner[J].Gas Turbine Experiment and Research,1997(1):26-31.(in Chinese)

[6]Myounggu Park.Engine failure caused by erosion-corrosion of fuel manifold[J].Engineering Failure Analysis,2002(9):673-681.

[7]郭成富,王秀兰,王勇.倒(圆)角进口圆孔流量系数的试验研究[J].燃气涡轮试验与研究,1997(4):10-15.GUO Chengfu,WANG Xiulan,WANG Yong.Experiment research on flow coefficient of inlet circle hole with chamfer[J].Gas Turbine Experiment and Rresearch,1997(4):10-15.

[8]吴颂平,刘赵淼.计算流体力学基础及其应用[M].北京:机械工业出版社,2008:79-85.WU Songping,LIU Zhaomiao.Computational fluid dynamics[M].Beijing:China Machine Press,2008:79-85.(in Chinese)

[9]Morgan M J.Pressure transient characterization teststar-2 propulsion system fuels manifold[R].AIAA-2004-3666.

[10]王呈,房吉庆,穆轩.航空发动机燃油总管钻具空间交点尺寸测量不确定度评定[J].计测技术,2010(5):53-56.WANG Cheng,FANG Jiqing,MU Xuan.Evaluation of measurement uncertainty of dimensions space intersection of aeroengine main fuel pipe drill[J].Metrology and Measurement Technology,2010(5):53-56.(in Chinese)

[11]赵琳,樊丁.航空发动机加力燃油流量寻优控制方法[J].推进技术,2010,31(5):572-575.ZHAO Lin,FAN Ding.Afterburning fuel flow optimal control[J].Journal of Propulsion Technology,2010,31(5):572-575.(in Chinese)

[12]杨卓勇,杨建国.新型发动机双层燃油总管的研制[C]//空学会制造工程分会2008年度学术会议.北海:中国航空学会,2008:97-103.YANG Zhuoyong,YANG Jianguo.Design of new double layer aeroengine fuel pipe[C]/Chinese Society of Aeronautics and Astronautics Manufacturing Engineering Academic Meeting(2008).Beihai:Chinese Society of Aeronautics and Astronautics,2008:97-103.(in Chinese)

[13]贾春燕,王洪铭.航空发动机燃烧室喷嘴内部燃油结焦研究[J].航空发动机,2011,37(5):41-44.JIA Chunyan,WANG Hongming.Investigation on fuel coke in nozzle of aeroengine combustor[J].Aeroengine,2011,37(5):41-44.(in Chinese)

[14]黄义勇.航空发动机主燃油喷嘴热防护设计技术研究[D].成都:电子科技大学,2011.HUANG Yiyong.Technology design of heat insulation structure of fuel injections of aeroengine[D].Chengdu:University of Electronic Science and Technology of China,2011.(in Chinese)

[15]陆潇潇.排气管隔热方法的实验与数值分析研究[D].兰州:兰州交通大学,2012.LU Xiaoxiao.The experiment and numerical studies of the heat insulating methods for low temperature exhaust pipe[D].Lanzhou:Lanzhou:Jiaotong University,2012.(in Chinese)

[16]吴廷宝,孙士江.槽外聚能式超声波法清除燃油总管内腔积碳[J].沈阳航空工业学院学报,2004,21(4):20-22.WU Tingbao,SUN Shijiang.Deaning carbon deposit of fuel main pipe using ultrasonic[J].Journal of Shenyang Institute of Aeronautical Engineering,2004,21(4):20-22.(in Chinese)