航空发动机轴承腔换热特性研究

2015-11-19毛宏图谷智赢

苏 壮,毛宏图,郁 丽,谷智赢

(中航工业沈阳发动机设计研究所航空发动机动力传输航空科技重点实验室,沈阳110015)

0 引言

滑系统是航空燃气涡轮发动机的重要组成部分,主要承担发动机的高低压转子支点轴承、传动齿轮等部件的润滑和冷却工作。主要包括供回油系统、密封增压系统、通风系统等,通常是封闭式循环系统。滑油系统热分析是航空发动机滑油系统设计的重要组成部分,也是系统设计的基础[1]。通过滑油系统热分析,可以确定滑油系统的工作温度水平、主轴承的工作温度、轴承腔温度场及系统的循环量等参数,对系统冷却方案及确定轴承腔的冷却隔热措施具有重要作用[2]。航空发动机滑油系统通常包括各轴承腔和附件机匣、滑油箱、散热器等外部附件,其发热量主要由各轴承腔和附件机匣产生,其中轴承腔的发热量最大。因此轴承腔换热特性的准确性将直接影响滑油系统热分析的精度。

一般使用有限元法和热网络法对滑油系统进行热分析[3]。本文应用有限元计算方法,以ANSYS有限元分析软件为工具,对某型发动机的轴承腔换热特性进行分析计算;应用ANSYS的APDL语言研究不同供油温度和供油量对发动机轴承腔换热特性的影响,并得到在不同供油量和供油温度下轴承腔换热特性曲线,反映了不同供油温度下时轴承腔的发热量水平;通过与发动机实际试车数据进行对比,验证了轴承腔换热特性的准确性;通过研究轴承腔换热特性,确定了在不同供油温度下轴承腔的发热量水平,为系统设计提供了参考。提高了滑油系统热分析的精度,在得到轴承腔的准确换热特性后,可以大幅简化滑油系统的热分析过程,直接将轴承腔换热特性曲线应用到系统热分析的热平衡计算中,提高了热分析计算效率,完善了滑油系统热分析方法,并为发动机整机试车的轴承腔温度监控提供了参考。

1 轴承腔换热特性计算模型

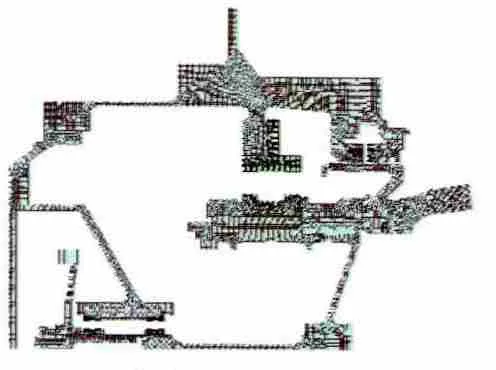

轴承腔的主要结构沿发动机轴线轴对称,因此在发动机高速旋转下轴承腔的温度分布也沿轴线轴对称。轴承是1个高速回转体,可认为轴承的温度场沿周向均匀分布,即轴承温度轴对称分布,于是将3维问题简化为2维问题[4]。根据2维轴对称问题的导热微分方程[5],即可求解轴承腔的温度分布。应用ANSYS有限元分析软件对某型发动机典型轴承腔建立2维轴对称模型[6],选用PLANE55 4节点四边形单元进行网格划分,得到某型发动机前轴承腔的有限元模型,如图1所示,并将发动机的真实材料特性[7-8]赋给模型的不同部分。

轴承腔的边界条件主要分为轴承腔外侧边界条件和轴承腔内侧边界条件,是轴承腔温度分布的决定性因素,因此必须合理选择。

轴承腔外侧边界条件受发动机空气系统封严冷却空气和轴承腔外部流道空气的影响,直接由空气系统确定。某型发动机经过地面试车试验,空气系统参数经过试验修正,给出了接近发动机实际状态的空气系统边界条件。为保证计算分析的准确性,本文的轴承腔外侧空气系统边界条件取空气系统提供的轴承腔外侧空气边界条件。

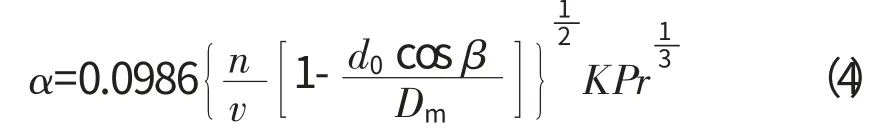

轴承腔内侧边界条件根据轴承腔内部结构特点,区分为轴承腔壁面和轴承处的边界条件。其中轴承腔壁面边界条件根据壁面处的流动状态,分别采用流体流过平板的换热、空气与竖壁之间的自然对流换热[9]来处理,根据式(1)、(2)、(3)求得。轴承处的边界条件需要同时加载换热边界条件和轴承发热边界条件。轴承处的换热采用发动机主轴承内部换热准则[10],如式(4)所示。

图1 前轴承腔的有限元模型

式中:Nu 为努塞尔数;Pr 为普朗特数;Gr 为葛拉晓夫数。

式中:α 为对流换热系数;n 为转速;ν 为运动黏度;d0滚子直径;β 为接触角;Dm为轴承当量直径;K 为导热系数。

轴承发热边界条件是由轴承的摩擦力矩引起的摩擦热,以热流密度的形式加载。用2维轴对称模型模拟轴承的滚动体有些过于简化,同时,滚动体与滚道间已经被润滑油分隔开,其温度分布对整个轴承腔影响很小,所以,在计算模型中将滚动体忽略。

在ANSYS热分析中,单独的对流换热边界可以直接加载到模型上;既有对流换热又有摩擦热的边界,则通过采用表面效应单元SURF151来施加2种以上的边界条件[11]。即将对流换热边界条件直接加载到有限元模型,以热流密度的形式将轴承摩擦热加载在表面效应单元SURF151。在轴承内外圈跑道上分别建立表面效应单元,将轴承处的对流换热边界加载到实体模型,将摩擦热的热流密度加载到内外圈跑道上的面效应单元SURF151。根据Burton和Steph[12]建议,滚动轴承的接触摩擦生热一半进入球,另一半进入套圈。轴承在高速旋转时,滚动体离心力造成内外圈接触角不同,可以把摩擦力矩等额分成内/外圈分量[13]。因此,进行摩擦热分配时,将一半轴承摩擦热加载到轴承的内/外圈跑道上,即在轴承内/外圈滚道上分别施加0.25倍的轴承总摩擦热。

用FORTRAN程序计算在不同供油量和滑油供油温度下的轴承腔内部发热量及边界条件。计算轴承发热量、密封摩擦发热量、密封空气泄漏热量,边界条件计算为各处对流换热系数,最终得到发热量后,建立轴承腔的有限元模型。用FORTRAN程序调用ANSYS程序[14],在ANSYS中的APDL语言再调用FORTRAN程序计算轴承腔内部边界条件,将其加载到有限元模型上并进行计算,同时运用APDL语言进行轴承腔与外部换热量的计算,以及对轴承腔外部边界进行热流量的积分[15],得到轴承腔边界处的总换热量,这部分热量是空气系统传入轴承腔的热量与轴承腔向外传出热量之和。最后,将轴承腔与外部换热量结果反馈至FORTRAN程序,计算出在不同供油量和滑油供油温度下的轴承腔总加热量和回油温度,得到轴承腔换热特性曲线。轴承腔的总热平衡方程为

式中:Qoil为滑油回油带走的热量;ΣQZC为轴承的总发热量;ΣQMF为密封总摩擦热;ΣQseal为密封总空气泄漏热;QWJ为轴承腔外部边界的总换热量。

轴承腔换热特性计算原理如图2所示。

图2 轴承腔换热特性计算原理

2 轴承腔换热特性分析

应用上述计算方法对某型发动机设计点状态典型轴承腔的换热特性进行计算,得到在不同供油量和供油温度下的典型轴承腔换热特性。

2.1 供油温度对轴承腔换热特性的影响

在设计点供油量状态、不同滑油供油温度条件下,前轴承腔滑油供油温度变化时典型轴承腔回油温度和总加热量的变化趋势分别如图3、4所示。

图4 前腔总加热量变化

从图中可见,随着滑油供油温度的升高,轴承腔的回油温度也升高,而轴承腔对滑油的总加热量反而减少,这是因为随着滑油温度的升高,滑油温度与轴承腔内部壁面的温差减小,滑油与壁面的换热量减少,滑油带走的热量也减少。因此,在系统设计时应尽可能降低滑油供油温度,以期用滑油带走更多热量,有效降低轴承腔的工作温度。

2.2 供油量对轴承腔换热特性的影响

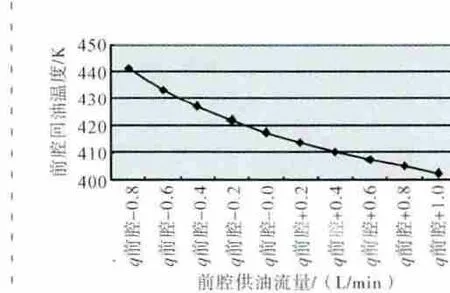

在滑油供油温度确定时,不同供油流量下典型轴承腔回油温度和总加热量的变化趋势对轴承腔换热特性的影响分别如图5、6所示。其中,前腔的设计供油流量为q,对设计供油流量进行增减并进行计算。

图5 前腔供油流量变化时回油温度变化

图6 前腔供油流量变化时总发热量变化

从图中可见,当滑油供油温度确定时,轴承腔的回油温度随着供油量的增加逐渐降低,而轴承腔的总加热量则逐渐增加,但总加热量变化最大约1%,可以认为变化不大,而回油温度变化最大约9%。因此,在滑油供油温度不变的条件下,轴承腔内部的边界条件基本不变,轴承腔的总发热量变化不大,此时通过增加轴承腔的供油量,可以大幅降低轴承腔的回油温度。

2.3 轴承腔换热特性与试验数据的对比

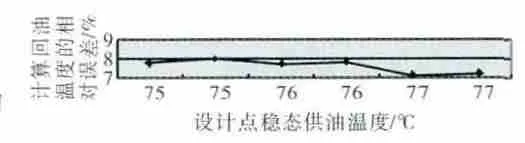

将设计点状态的模型发动机前轴承腔换热特性的计算结果与发动机地面台架试车数据对比,设计点状态的前轴承腔回油温度和计算的回油温度的误差如图7所示。从图可见,计算结果与试车数据的误差较小,误差范围在8%以内,计算精度可以满足工程设计需要。

根据地面台架点发动机达到稳态热平衡后的供油温度,计算得到的前轴承腔温度分布如图8所示。

图7 前轴承腔回油温度计算误差

图8 前轴承腔温度分布

3 轴承腔换热特性的应用

采用本文的计算方法,得到某型发动机中、后轴承腔在设计点状态下的轴承腔换热特性曲线,如图9、10所示。

图9 中腔回油温度变化

图10 后腔回油温度变化

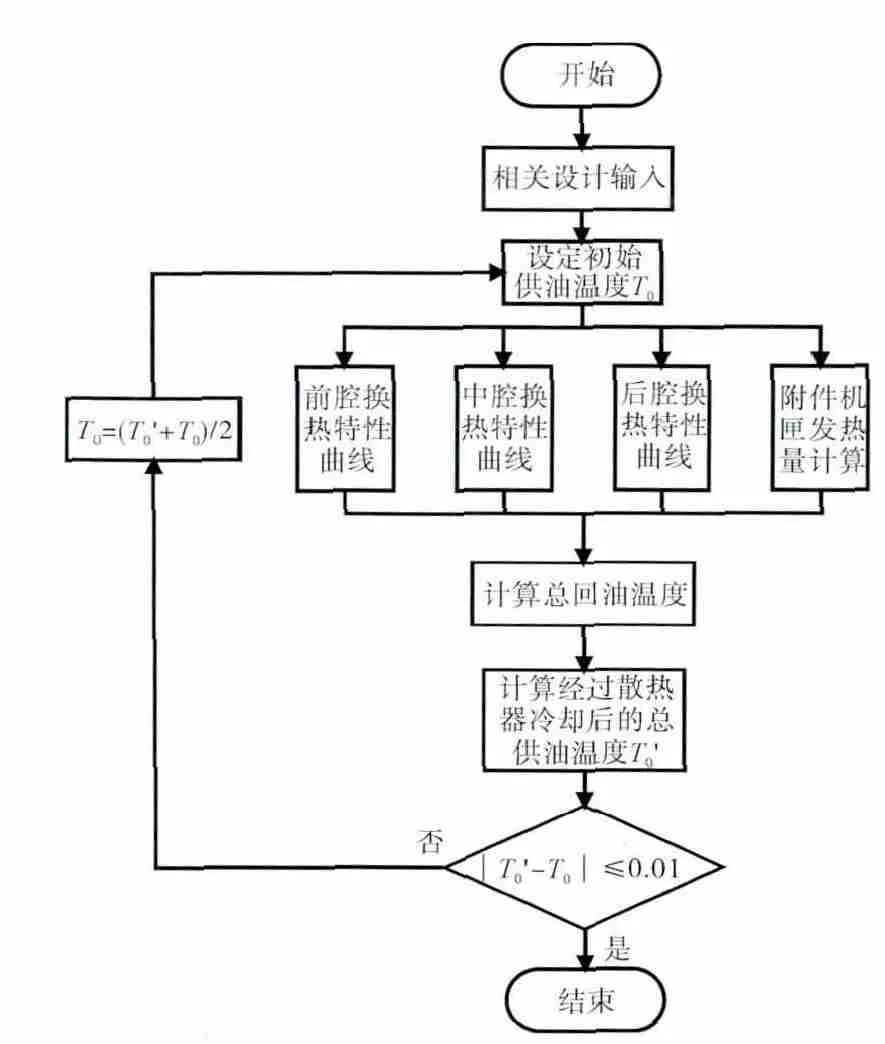

将这些特性曲线及前述的前腔特性曲线应用到滑油系统热分析程序中,各轴承腔直接采用计算得到的换热特性曲线与其他滑油系统附件连接,形成系统循环计算网络,通过系统迭代循环,实现系统热平衡,系统计算原理如图11所示。

图11 滑油系统计算原理

采用轴承腔换热特性曲线简化了系统计算,提高了计算效率。同时,通过采用单独的轴承腔试验和轴承腔多相流分析等手段提高了轴承腔换热特性曲线的精度,最终提高了系统热计算的精度。独立研究单个轴承腔的换热特性,将复杂的滑油系统热计算分解成较简单的独立轴承腔特性和附件特性的计算,使复杂问题简单化,为进一步提高系统热分析的精度提供1种新的思路。

4 结论

(1)当滑油流量一定时,轴承腔的回油温度随着滑油供油温度的升高而升高,但轴承腔对滑油的总加热量逐渐减少。滑油供油温度越低,轴承腔换热量越大,越有利于系统散热,因此,系统设计时应尽可能降低滑油供油温度,使轴承腔更好地散热。

(2)供油量变化对整个轴承腔的换热有较大影响,增加供油量会使回油温度大幅降低,但过多的增加轴承供油会大幅增加轴承的搅拌热,导致轴承局部温度升高,对轴承腔局部散热不利。从轴承腔总体来看,当供油温度一定时,轴承腔的回油温度随着供油量的增加逐渐降低,而轴承腔的总加热量则逐渐增加,但总加热量相对变化较小。在滑油系统设计时,应考虑搅拌热的影响,在不明显增加搅拌热的条件下,可以通过适当增加轴承腔供油量的方式,降低轴承腔的回油温度。

(3)换热特性曲线可以表示出轴承腔的换热特性,轴承腔的换热特性曲线可以代表发动机在稳定状态下轴承腔的热特性,并可直接应用于滑油系统热分析中。

(4)将轴承腔的换热特性简化为换热特性曲线后,在系统分析中可将轴承腔当成1个换热单元来处理,通过试验和分析手段得到这条特性曲线后,将大大简化系统热分析过程。即得到所有滑油附件和轴承腔的换热特性曲线后,系统热计算为各元件的换热特性曲线相连接,随后进行迭代计算,达到热平衡即可。

(5)可通过试验和分析手段单独研究轴承腔的换热特性,不断提高轴承腔换热特性曲线精度,有利于进一步提高系统分析精度。

[1]林基恕.航空燃气涡轮发动机机械系统设计[M].北京:航空工业出版社,2005:101-104.LIN Jishu.Aeroengine mechanical system design[M].Beijing:Aviation Industry Press,2005:101-104.(in Chinese)

[2]航空发动机设计手册总编委会.航空发动机设计手册:第12册 传动及润滑系统[M].北京:航空工业出版社,2001:84.Editorial Board of Design Manual of Aeroengine:Design manual of aeroengine(volume 12) [M].Beijing:Aviation Indutry Press,2001:84.(in Chinese)

[3]李国权.航空发动机滑油系统的现状及未来发展[J].航空发动机,2011,37(6):49-52.LI Guoquan.Present and future of aeroengine oil system [J].Aeroengine,2011,37(6):49-52.(in Chinese)

[4]王黎钦,陈观慈,古乐,等.高速圆柱滚子轴承工作温度研究[J].航空动力学报,2008,23(1):179-183.WANG Liqin,CHEN Guanci,GU Le,et al.Study on operating temperature of high-speed cylindrical roller bearings[J].Journal of Aerospace Power,2008,23(1):179-183.(in Chinese)

[5]赵镇南.传热学[M].北京:高等教育出版社,2002:38-44.ZHAO Zhennan.Heat Transfer[M].Beijing:Higher Education Press,2002:38-44(in Chinese)

[6]胡国良,任继文.ANSYS 11.0有限元分析入门与提高[M].北京:国防工业出版社,2009:14-21.HU Guoliang,REN Jiwen.Introduction and advance of ANSYS 11.0 finite element analyze[M].Beijing:National Defence Industry Press,2009:14-21.(in Chinese)

[7]中国航空材料手册编辑委员会.中国航空材料手册:第1卷[M].北京:中国标准出版社,2001:427-474.Editorial Board of Manual of China Aviation Material.Manual of China aviation material first volume.Beijing:China Standard Press,2001:427-474.(in Chinese)

[8]中国航空材料手册编辑委员会.中国航空材料手册:第2卷[M].北京:中国标准出版社,2001:427-474.Editorial Board of Manual of China Aviation Material.Manual of China aviation material second volume Beijing:China Standard Press,2001:323-359.(in Chinese)

[9]杨世铭,陶文铨.传热学[M].3版.北京:高等教育出版社,1998:162-178.YANG Shiming,TAO Wenshuan.Heat transfer(third edition)[M].Beijing:Higher Education Press,1998:162-178.(in Chinese)

[10]Crecelius W J,Pirvics J.Computer program operation manual on SHABERTH:a computer program for the analysis of the steady state and transient thermal performance of shaft bearing systems[R].SKF-AL76P030,AD-AO42981.

[11]张朝晖.ANSYS热分析教程与实例解析[M].北京:中国铁道出版社,2007:124-132.ZHANG Chaohui.ANSYS thermoanalysis tutorial and example[M].Beijing:China Railway Press,2007:124-132.(in Chinese)

[12]Burton R A,Staph H E.Thermally activated seizure of angular contact bearing[J].ASLE Transation,1967,1(10):408-417.

[13]蒋兴奇,马家驹,赵联春.高速精密角接触球轴承热分析[J].轴承,2000(8):1-4.JIANG Xingqi,MA Jiaju,ZHAO Lianchun.Thermal analysis for high speed precision angular contact ball bearing[J].Bearing,2000(8):1-4.(in Chinese)

[14]谭浩强,田淑清.FORTRAN语言[M].北京:清华大学出版社,1992:35-78.TAN Haoqiang,TIAN Shuqing.FORTRAN language[M].Beijing:Tsinghua University Press,1992:35-78.(in Chinese)

[15]周宁.ANSYSAPDL高级工程应用实例分析与二次开发[M].北京:中国水利水电出版社,2007:38-51.ZHOU Ning.The example analyse and secondary exploitation of ANSYSAPDL high level engineering application[M].Beijing:China Water Power Press,2007:38-51.(in Chinese)