高速车削3Cr13 不锈钢切削力的仿真分析

2015-11-18胡志远岳文辉彭广

胡志远,岳文辉,彭广

(湖南科技大学机械设备健康维护湖南省重点实验室,湖南湘潭 411201)

0 前言

3Cr13 钢的强度、延伸率、断面收缩率、冲击性能等指标比40 号钢、45 号钢高,是一种塑性好的中碳马氏体不锈钢[1],常用于制造力学性能要求较高的零件,如轴承、汽轮机叶片、水压机阀、阀座等。因而,3Cr13 材料的切削性能引起了业界的研究兴趣。许多学者针对3Cr13 材料作过不同的研究。如樊琳等人[2]提出3Cr13 在切削过程中对刀具产生的抗力大,加工硬化严重,引起刀具的磨损严重,导致磨刀次数增多,生产率降低;并指出只要制订合理的加工工艺,正确选择刀具材料、刀具几何角度和切削用量,其切削性能可以得到改善,可获得良好的表面质量和较高的生产率。杜国臣[3]对3Cr13 材料数控车削加工的特点进行了分析,指出在普通速度下进行数控车削时,通过合理选择切削刀具与切削用量等工艺措施,可显著提高不锈钢零件的车削效率。H.BIL.等[4]等应用AdvantEdgeFEM有限元软件建立了正交切削有限元模型,并对刚性材料仿真加工与实验,结果表明仿真与实验结果相吻合,同时还指出,切屑的形成是塑性流动的结果。王怀峰[5]等通过AdvantEdge FEM 模拟软件对航空钛合金Ti6Al4V 的铣削加工过程进行了二维模拟仿真,采用单因素试验获得了轴向铣削深度、铣削速度、每齿进给量、径向铣削深度对铣削力的影响规律。

综合研究现状来看,对3Cr13 材料的切削研究大多集中于普通切削速度下的定性分析,也鲜见有关于采用AdvantEdge FEM 软件对其切削过程进行仿真分析的研究,特别是同时考虑刀具角度与切削用量对切削力影响的研究。本文作者以径向切削力为目标,以进给量、背吃刀量、车削速度、车刀前角、后角等5个切削为自变量,应用AdvantEdge FEM 模拟软件进行二维高速车削仿真,通过正交试验,分析各切削参数对径向切削力的影响规律,并采用极差分析法得出了在给定切削条件下切削参数的最优组合,为3Cr13不锈钢的高速车削实验研究提供有益的参考。

1 有限元模型建立

目前,切削过程中的数值模拟方法主要有欧拉法、拉格朗日法。欧拉方法是用有限元网格描述空间域,常用来描述流体运动,但该方法不能模拟切屑的形成;拉格朗日法常用于描述固体的变形,其有限元网格随着工件的变形而变形,由于在切削过程中,切屑形状不是固定的,拉格朗日法可以不断调整空间网格来描述边界条件[6]。AdvantEdge FEM 中的自适应网格技术是通过定义几何特性的初始网格与可接受的误差水平,即网格划分等级参数、粗化系数、细化系数等参数,根据计算得到的误差估计结果,对误差较大的区域进行局部网格的调整与优化。考虑到加工过程中工件与刀具的进给运动,网格将随着加工进程中工件的变形而产生变形,因此,采用拉格朗日法建立有限元模型,充分利用AdvantEdge FEM 中的自适应网格技术,以提高模拟的运算精度。

1.1 刀具-工件模型的建立

由于该软件数据库中没有3Cr13 的材料,而仿真旨在为实验加工确立一个合适的参数取值范围。考虑到加工过程中影响切削性能的重要指标,如硬度、抗拉强度等参数,为使模拟的结果接近实际,在模拟仿真中选取与3Cr13 硬度和抗拉强度最接近的420 不锈钢材料替代,因为420 不锈钢的硬度为HB223,3Cr13 的硬度为HB235,二者几乎相当。考虑到加工中刀具与工件材料的匹配特点,刀具选择软件刀具库中的硬质合金刀具,建立二维模型如图1 所示。

图1 二维车削有限元模型

1.2 有限元网格划分和工件模拟参数设置

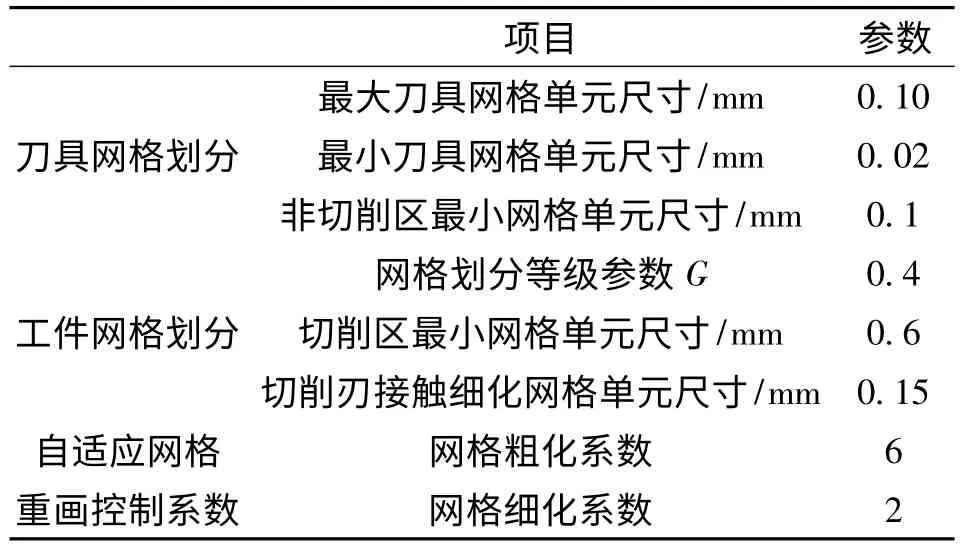

在AdvantEdgeFEM 软件中,网格划分等级参数G的大小指在靠近切削刃部分由粗网格转变至细网格变化的速度快慢,其中,0.1 <G <1,当G=0.1 时缓慢转变导致全局细网格,当G=1 时快速转变导致粗网格,该软件对网格划分等级参数已经固定,取G=0.4;网格粗化系数指网格快速粗化到其最大尺寸的速度,决定着单元变形后粗化的程度;网格细化系数指网格细化程度即网格快速细化至其最小尺寸的速度,在AdvantEdge FEM 软件中网格粗化系数和细化系数取值范围为1~8,在该范围的两端时,软件限制为不可取状态,文中取系统默认值,即粗化系数取6,细化系数取2。考虑到AdvantEdge FEM 软件的计算时间和内部参数的限定,刀具网格划分参数和工件网格划分参数均取系统默认值。有限元网格划分的设置参数如表1 所示。

表1 有限元网格划分参数

工件模拟参数设置如表2 所示。

表2 工件模拟参数

2 高速车削模拟仿真及结果分析

2.1 高速车削模拟参数的确定

车削过程模拟的仿真模式为标准模式,采用干式车削。确定的试验因素分别为进给量、背吃刀量、车削速度、车刀前角、车刀后角。根据文献[7]所提供的加工3Cr13 切削用量范围:进给量 (0.1~0.2 mm/r);背吃刀量(0~3 mm);车刀前角 (10°~20°);车刀后角(5°~10°),由参考文献[8]可知对不锈钢材料而言,当车削速度大于500 m/min 时,即为高速车削。因此,在设计正交试验时,每个因素的因素水平如表3 所示。

表3 各车削参数的因素水平

2.2 模拟结果分析及计算

根据正交表记号Ln(tq),其中L 为正交表代号,n 为正交表行数即实验组数,q 为正交表列数即因素数目,t 为正交表数码数即因素的水平数目。文中的分析结果以径向切削力为目标,影响因素为背吃刀量、进给量、车削速度、车刀前角及车刀后角等5 个,定义因素水平数为4 个,试验设计选取L16(45)型常用正交表,各试验及其切削力仿真结果如表4 所示。

表4 试验数据分析计算表

为分析各因素对切削力的影响的显著程度,以及求出各因素的最优组合,采用极差法来进行分析与优化。极差分析法计算简便、直观、简单易懂,可以反映各因素对切削力影响的显著程度[9]。应用极差分析法对实验结果进行直观分析,计算出背吃刀量、进给量、车削速度、车刀前角和后角对径向切削力Fy的平均影响效果。分析结果见表5 所列。

表5 径向切削力Fy的极差表

表格中,M1、M2、M3、M4是各个因素在同一水平下径向切削力和的平均值;极差R 是因素不同水平下相对应的径向切削力平均值中最大值与最小值之差,其大小反映各个因素对径向切削力的影响程度[10];并且由表格中均值的大小,可以得出各因素的最优组合。

由表中极差值可以看出,在软件AdvantEdge FEM 模拟二维车削3Cr13 不锈钢仿真过程中,对径向切削力的影响程度从大到小依次为背吃刀量、车刀前角、车削速度、进给量、车刀后角。同时由表可知,当进给量在第4 水平,背吃刀量在第1 水平,车削速度在第1 水平,车刀前角在第4 水平,车刀后角在第2 水平时,径向切削力均值最小,因此得出最优组合为:A4B1C1D4E2。根据这个组合水平数值代入软件AdvantEdge FEM 中进行车削仿真验证,得到径向切削力大小为30.9 N。

3 加工参数对切削力的影响规律分析

由径向切削力的极差表可以看出,进给量对切削力的影响范围是146.9~179.2 N;背吃刀量对切削力的变化是从65.4~270.1 N;车削速度对切削力的影响范围是130.7~185.5 N;车刀前角对切削力的影响范围是134.3 N~216.8 N;车刀后角对切削力的影响范围是158.7~180.7 N 间。

图2 为进给量、背吃刀量、车削速度、车刀前角、车刀后角对径向切削力的影响规律。对3Cr13 不锈钢进行高速车削实验加工时,应合理选取各参数的取值范围。一般来说,各参数的实验取值范围应考虑加工表面质量、加工效率、设备工艺系统承载能力、便于安排实验等方面的要求。由图2 (a)可知,随着进给量的增大,径向切削力先增大后减小,因此在实验确定进给量时,拟选取的范围是:0.1~0.18 mm/r;从图2 (b)可以看出,随着背吃刀量的增大,径向切削力呈近似线性增长,当背吃刀量达到2.4 mm 时,径向切削力增幅很大,并考虑到3Cr13 材料精加工时的切削深度范围,所以背吃刀量控制在0.3~0.7 mm 范围;图2 (c)反映了径向切削力随车削速度的增大而先升后减的趋势,后面三个点减小的幅值较小,曲线近似平稳,为了使切削力较小、便于选择实验水平、实际中操作机床所允许的速度范围,因此选择车削速度范围在500~900 m/min;由图2 (d)可知,随着车刀前角的增大,径向切削力在不断减小,实验时,可以选择大的车刀前角,但是当前角过大时,会导致刀具磨损加快,减小刀具的使用寿命,车刀前角的大小不宜定得过大,因此车刀前角取15°~19°之间;由图2(e)可知,随着车刀后角的增大,径向切削力先减小后增大再减小,总体来说车刀后角增大时,径向切削力是在很小的范围内波动,由于后角越小,后刀面的摩擦接触长度越大,且它是导致切削刃及后刀面磨损的直接原因之一,因此在保证刀具有足够强度的前提下,实验中定取车刀后角数值范围时,可以适当增大其值,由后角对径向切削力的波动特点、刀具的磨损影响,实验中刀具的后角选取6°~10°。

图2 切削参数对切削力的影响规律

4 总结

以径向切削力为目标,以进给量、背吃刀量、车削速度、车刀前角、车刀后角等切削参数为自变量,设计了正交试验,并利用AdvantEdge FEM 软件仿真计算了径向切削力;分析了各切削参数对切削力的影响规律;探讨了实验研究时各参数的取值范围。采用极差分析法得出了在给定切削条件下切削参数的最优组合:进给量为0.1 mm/r、背吃刀量为0.3 mm、车削速度为500 mm/min、车刀前角为19°、车刀后角为7°。

[1]魏志贞.数控车削3Cr13 不锈钢工艺研究[J].煤矿机械,2008,29(1):94 -96.

[2]樊琳,程东霁,于江海.3Cr13 马氏体不锈钢的加工[J].苏州大学学报,2006,26(6):47 -49.

[3]杜国臣.3Cr13 不锈钢数控车削加工工艺研究[J].机床与液压,2006(9):84 -85.

[4]BIL H,KIIC S.E,TWKKAYA A.E.A Comparison of Orthogonal Cutting Data from Experiments with Three Different Finite Element Models [J].International Journal of MachineTools & Manufacture,2010(44):933 -944.

[5]肖田,王怀峰,武文革.基于AdvantEdge 的钛合金Ti6Al4V 的高速铣削有限元仿真[J].煤矿机械,2012,33(5):138 -140.

[6]王怀峰,肖田,武文革.Ti-6Al-4V 车削温度的有限元仿真研究[J].机械设计与制造,2012,9(9):48 -50.

[7]杜国臣.3Cr13 不锈钢数控车削加工工艺研究[J].机床与液压,2006(9):84 -85.

[8]张柏霖,杨成东,陈长年.高速切削技术及应用[M].北京:机械工业出版社,2002.

[9]胡知音,孟广耀,夏海涛.基于正交试验法的GH4169 高速铣削表面粗糙度研究[J].制造技术与机床,2011(1):44 -46.

[10]朱应敏,贾建援,黄春跃.基于全面析因试验设计的永磁微加速度开关接触可靠性分析[J].中国机械工程,2008,19(4):442 -446.