三柱塞式液压增压器结构参数的合理选择

2015-11-18邓斌谭红柯坚刘桓龙王国志

邓斌,谭红,柯坚,刘桓龙,王国志

(西南交通大学机械工程学院,四川成都 610031)

0 前言

三柱塞式液压增压器是一种新型的连续型液压增压器,它通过3 个增压缸的交替进、回油完成连续增压。增压器中关键结构参数决定了其增压性能,在满足设计要求的情况下,较好的结构参数组合,有助于提高增压器的增压特性。

1 三柱塞式液压增压器结构及工作原理

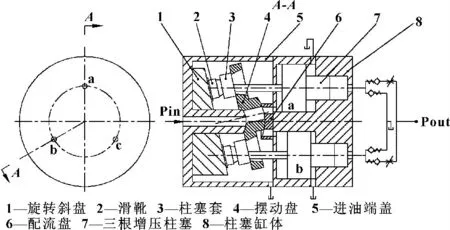

如图1 所示为三柱塞式液压增压器的系统原理图。增压器主要是由旋转斜盘1、滑靴2、柱塞套3、摆动盘4、进油端盖5、配流盘6、三根增压柱塞7、柱塞缸体8 以及增压缸高压腔出口阀组组成。

图1 三柱塞式液压增压器系统原理图

给增压器的Pin 口供液压油,液压油经摆动盘中心孔流至配流盘,配流盘上有3 个配流窗口,分别给3 个增压缸配流,通过摆动盘中心孔与配流盘上3 个配流窗口的交替接通,实现3 个增压缸的交替进、回油,完成连续增压。

2 三柱塞式液压增压器关键结构参数的确定

在增压器的进口压力p1和进口流量Q1一定的情况下,增压器性能的结构参数决定了出口压力p2、出口流量Q2以及转速n。

2.1 增压器出口压力和出口流量

三柱塞式液压增压器是由3 个相同增压比的柱塞式增压缸构成,其增压比与单个增压缸相同。

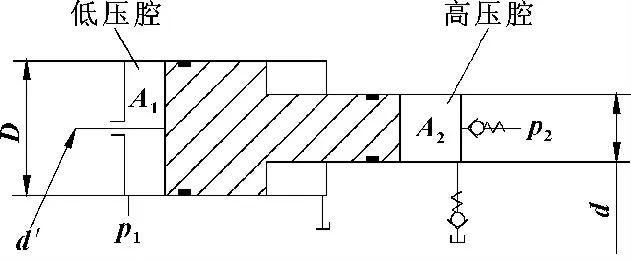

图2 柱塞式增压缸原理图

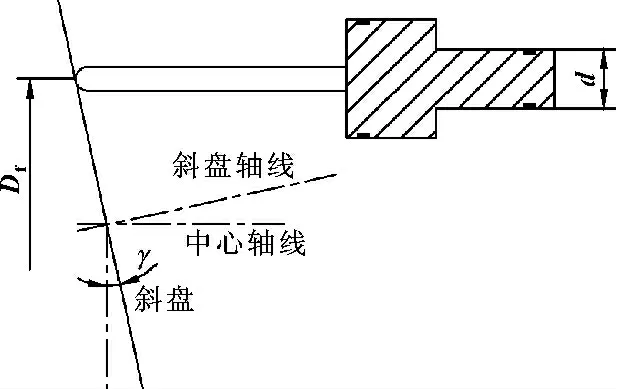

如图2 所示,为单个柱塞式增压缸原理图。根据静压平衡有:

式中:D 为柱塞大端直径;

d'为柱塞杆直径;

d 为柱塞小端直径。

由式(1)得:

式中:k 即为增压缸增压比。在增压比一定的情况下有:

2.2 增压器转速

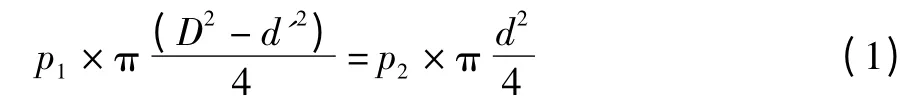

如图3 所示为开始进油增压缸的柱塞在斜盘轴线与进油端盖中心轴线所在平面内的剖视图。图中γ 为斜盘轴线与中心轴线间夹角,即斜盘倾角;Df为柱塞所在分度圆直径;d 为柱塞小端直径。斜盘转动一周此增压缸高压腔排出高压油的体积v 为:

图3 开始进油增压缸柱塞剖视图

由此增压器排量V 为:

排量与出口流量关系式为:

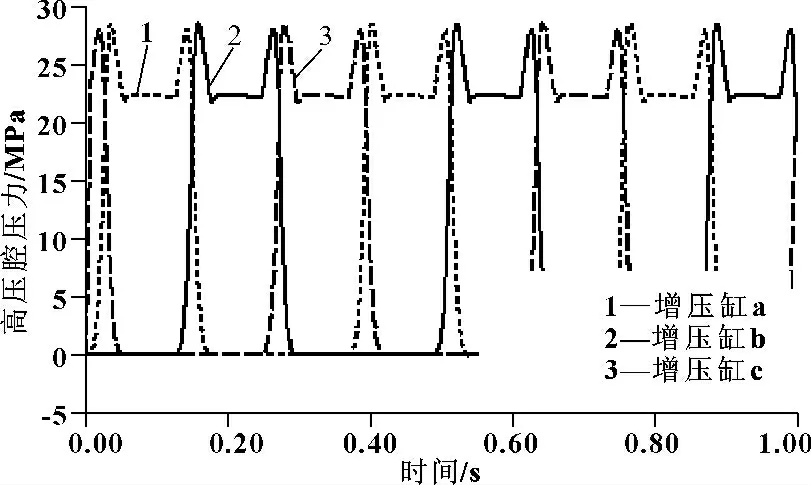

转速n 为:

根据式(2)、(3)、(7)可知:在增压器的进口压力p1和进口流量Q1一定的情况下,其出口压力p2和出口流量Q2与增压缸柱塞大小端直径D、d 以及柱塞杆直径d'有关,而转速n 除了与柱塞尺寸参数D、d'有关外,还与斜盘倾角γ 以及柱塞所在分度圆直径Df有关。

在增压器的进口压力p1和进口流量Q1一定的情况下,影响增压器增压特性的结构参数为:柱塞大小端直径D 和d,柱塞杆直径d',斜盘倾角γ 以及柱塞所在分度圆直径Df。

3 三柱塞式液压增压器仿真

3.1 仿真模型

在AMESim 中建立如图4 所示的三柱塞式液压增压器的液压系统仿真模型。

图4 三柱塞式液压增压器液压系统模型

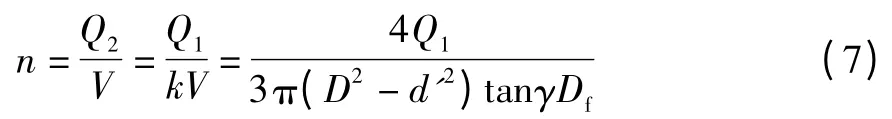

系统仿真参数的设置如表1。

表1 三柱塞式液压增压器液压系统模型主要参数

3.2 仿真结果

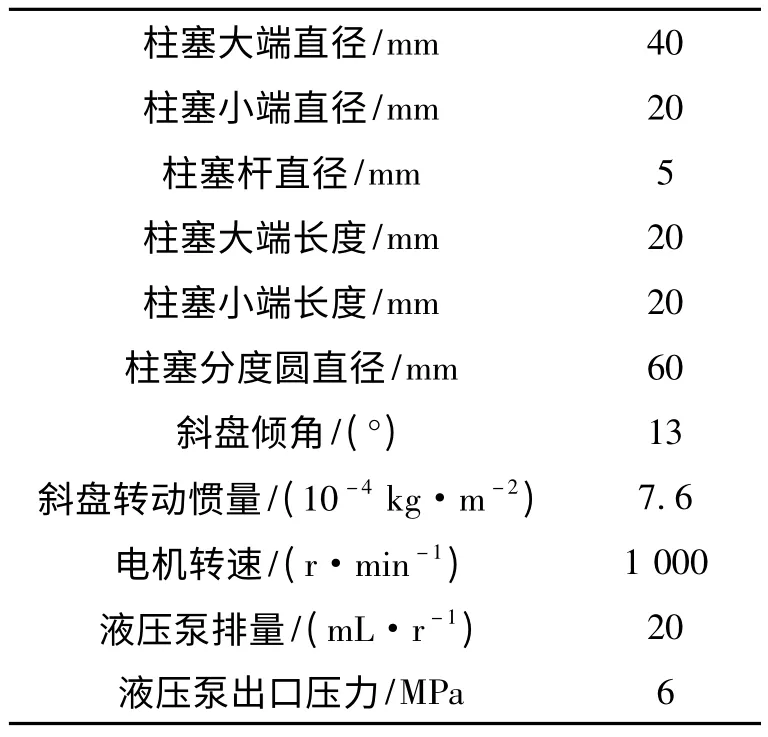

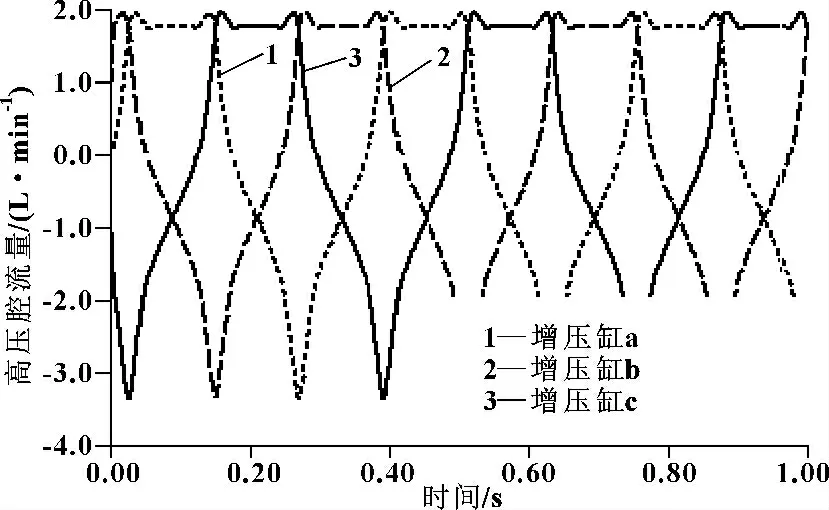

对模型进行仿真,仿真时间为1 s。得到增压器3 个增压缸高压腔出口的流量、压力曲线,如图5、6所示。

图5 增压缸高压腔出口流量仿真曲线图

图6 增压缸高压腔出口压力仿真曲线图

图5 中流量为正表示增压缸高压腔流出高压油,流量为负表示增压缸高压腔从油箱吸油。

从图5 和6 中可以看出增压器出口流量连续,且出口压力值稳定在22 MPa 左右,进口压力值为6 MPa,增压比为3.67。从压力仿真曲线上可以看到:在每个增压缸开始进油和结束进油时都会出现一个尖峰,说明在增压器正常工作情况下,每个增压缸在换向时增压器的二次压力都会出现波动。减小出口压力波动可以提高增压器的性能。

4 三柱塞式液压增压器液压关键结构参数的合理选择

液压增压器的基本参数为进口压力、进口流量、出口压力、出口流量和转速。该增压器的进口压力为6 MPa,进口流量为8 L/min,出口压力为22 MPa,出口流量为1.9 L/min,转速为160 r/min。

在改变结构参数时,保持液压增压器的基本参数不变。

(1)增压缸柱塞面积

在柱塞大端原直径D 为40 mm 的基础上,增加35、45 和50 mm 3 种尺寸,得到相应的3 组新的关键结构参数的组合,如表2 所示。

表2 不同柱塞直径时的结构参数

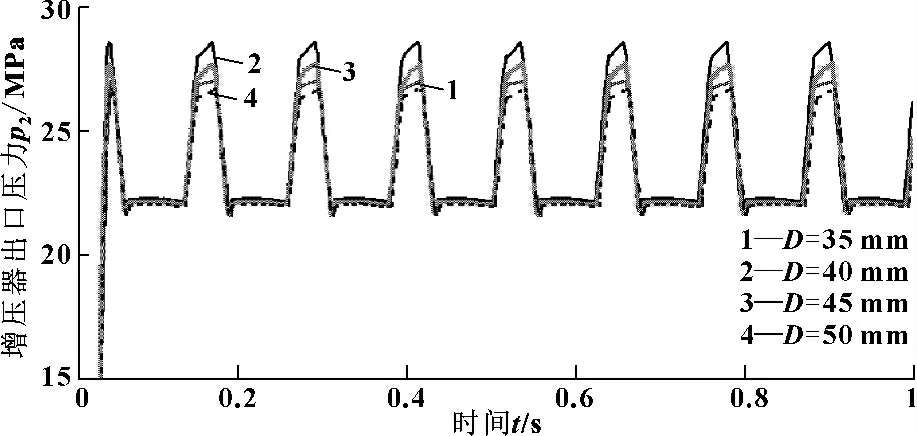

仿真结果如图7 所示。

图7 不同柱塞面积下的增压器出口压力曲线图

从图7 可以看出,当柱塞大端直径D 为50 mm时的压力冲击幅值较小,压力特性较好。

(2)斜盘倾角

在原斜盘倾角γ 为13°的基础上,增加10°、16°和19° 3 种尺寸,得到3 组结构参数的组合,如表3所示。

表3 不同斜盘倾角时的结构参数

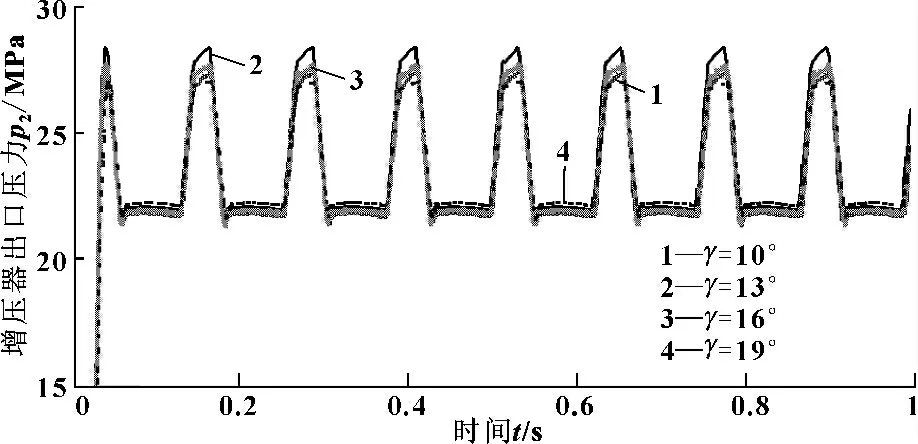

仿真结果如图8 所示。

图8 不同斜盘倾角下的增压器出口压力曲线图

从图8 可以看出,当斜盘倾角γ 为19°时压力冲击幅值较小,压力特性较好。

(3)柱塞所在分度圆直径

在柱塞所在原分度圆直径Df为60 mm 的基础上,增加55、65 和70 mm 3 种尺寸,得到三组新的结构参数组合,如表4 所示。

表4 不同柱塞所在分度圆直径时的结构参数表

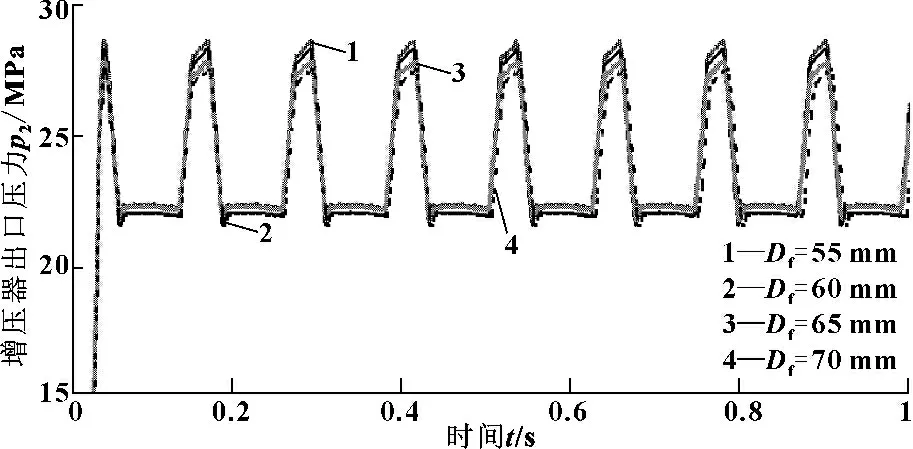

仿真结果如图9 所示。

图9 不同柱塞分度圆直径下的增压器出口压力曲线图

从图9 可以看出,当柱塞分度圆直径Df为70 mm 时的压力冲击幅值较小,压力特性较好。

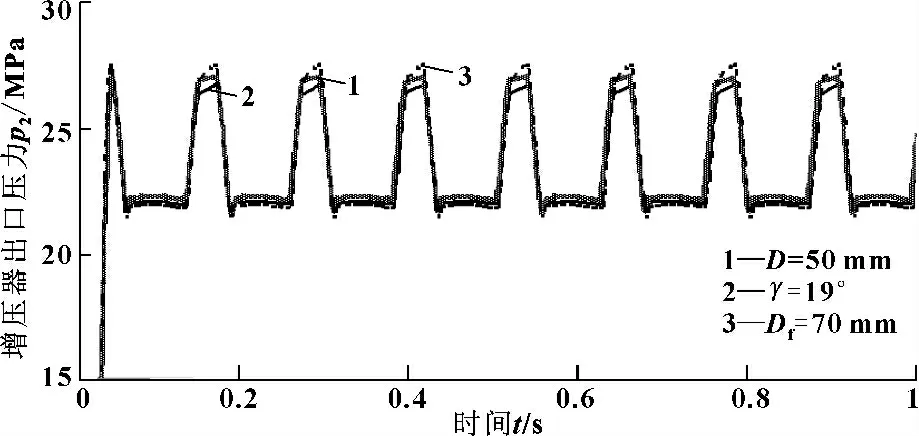

比较3 组压力特性较好的仿真曲线如图10 所示。

图10 3 组压力特性较好的增压器出口压力曲线图

从图10 可以看出,柱塞大端直径D 为50 mm 所在的结构参数组的增压器压力冲击幅值最小,压力特性最好。

综上,当增压器的进口压力p1和进口流量Q1一定时,且保证其出口压力p2和出口流量Q2以及转速n基本不变的情况下,对10 组不同结构参数的增压器模型进行了仿真,得出的较为合理的结构参数为:柱塞大端直径为50 mm,小端直径为25 mm,柱塞杆直径为5 mm,斜盘倾角为8°,柱塞所在分度圆直径为63 mm。此组结构参数下的增压器出口压力波动幅值较小,增压特性相对较好。

5 结论

(1)对一种新型的三柱塞式液压增压器进行分析,确定了影响该型增压器增压性能的关键结构参数;

(2)通过多组关键结构参数对增压器二次压力特性的影响的仿真分析,获得了增压器比较合理的结构参数。

[1]隋文臣.液控双作用增压器的探讨[J].液压与气动,2004(10):59 -61.

[2]郑澈,丁代存,单绍福,等.自动连续液压增压器研究与设计[J].液压与气动,2010(5):75 -77.

[3]隋文臣.自控式双作用增压器的研究[J].煤矿机械,2004(9):106 -108.

[4]隋文臣.基于普通活塞式液压缸组成的增压器[J].机床与液压,2010(12):72 -74,110.

[5]王兴洲,徐超,何永森.增压器全液压自动换向装置及其计算方法[J].中南工业大学学报,2001(1):89 -92.