13Cr4Mo4Ni4VA钢复合硬化层的表征研究

2015-11-18江志华李春志张建国金建军佟小军王晓震

江志华, 李春志, 张建国, 金建军, 佟小军, 王晓震

(1. 北京航空材料研究院,北京100095;2. 西北工业大学 材料科学与工程学院,西安710072)

复合化学热处理工艺是近年来新兴的先进表层硬化工艺[1~4],区别于传统的单一渗碳、渗氮以及氮碳或碳氮共渗,主要表现为工艺过程复合性,即在渗碳硬化层的基础上再进行渗氮处理,从而表现出异于传统表层硬化工艺的组织和结构特性[5,6],赋予构件优异的服役性能,欧美发达国家针对多个钢种对复合硬化工艺做了系统的研究和评估[1~3],称其为“最具发展潜力的表面工程技术”之一。

13Cr4Mo4Ni4VA 钢(M50NiL 钢国内牌号)为二代轴承齿轮钢[7],该钢的回火温度高,具有良好的耐温性能,为复合化学热处理工艺的应用提供了先决条件。本研究以13Cr4Mo4Ni4VA 钢为载体在国内首次进行复合化学热处理研究,得到了梯度化组织结构、性能优异的复合硬化层,并通过光学显微镜(OM)、X 射线衍射(XRD)、扫描电镜(SEM)、透射电镜(TEM)、高分辨电镜(HREM)、电子探针(EPMA)及显微硬度测试等研究手段对复合硬化层的碳氮浓度分布、微观组织结构、硬度梯度、残余应力分布等进行了表征研究,分析了复合硬化层组织及结构特性对性能的影响机制。

1 实验

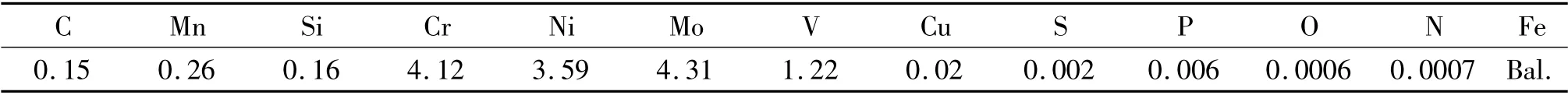

实验材料为13Cr4Mo4Ni4VA 钢,采用了真空感应熔炼(VIM)+真空自耗重熔(VAR)工艺进行熔炼,以提高材料的纯净度,主要成分见表1。

13Cr4Mo4Ni4VA 钢的复合化学热处理过程复杂,主要包括的热处理工艺有:真空渗碳,950℃,缓冷→真空退火→1100℃真空淬火→-73℃冷处理→520 ~550℃回火,三次→氮化,480 ~520℃气体渗氮。

采用4%硝酸酒精溶液进行金相组织腐蚀,通过光学显微镜(OM)和扫描电镜(SEM)进行组织观察;通过X 射线衍射(XRD)进行表面物相分析,靶材为Cu;采用X 射线应力测试仪对硬化层进行残余应力场分析;通过透射电镜(TEM)和高分辨电镜(HREM)对渗层析出相进行观察;采用电子探针(EPMA)对渗层碳氮浓度梯度进行测试,在显微硬度计上进行渗层硬度梯度测试。

2 结果与讨论

2.1 13Cr4Mo4Ni4VA 钢复合硬化层整体组织结构及碳氮浓度梯度分布

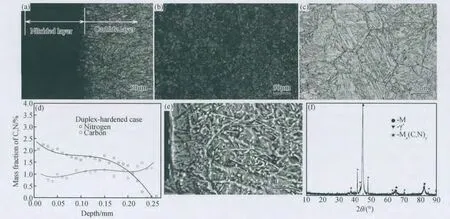

图1为13Cr4Mo4Ni4VA钢复合硬化层组织结构及碳氮浓度梯度分布情况,从图1a 可以看出,由于碳氮原子吸收扩散,复合渗层呈现梯度渐变的界面层,从表面起依次为渗氮层和渗碳层,为双层硬化结构,渗氮层层深0.2 ~0.25mm。图1b,c分别为渗层、心部金相照片,由于渗层碳化物钉扎作用,阻碍了晶粒长大,使渗层晶粒细小,晶粒度达到7.5 以上,从渗层表面向心部晶粒逐渐变大,心部晶粒度达到了5 ~6 级,组织主要为板条状马氏体。图1d 为复合硬化层渗氮层碳氮浓度分布情况,渗氮层(基体为高碳马氏体)氮浓度的分布梯度平缓,表面氮浓度基本控制在2% ~2.3%之间,确保渗层氮化物数量、形态与分布优异,碳浓度随深度呈上升态势,表明氮的吸收促进了碳化物分解,并使碳原子向渗层内侧扩散。通过SEM电镜进一步观察渗氮层的组织(见图2e),发现渗氮层为两层结构,结合XRD 测试结果来看(见图2f),渗氮层近表面存在致密的γ'相(Fe4N)单相层,扩散层主要为回火马氏体(固溶大量碳/氮原子)和细小弥散的碳氮化合物,未溶碳氮化合物非常细小,尺寸不到1μm,弥散分布。

表1 双真空熔炼13Cr4Mo4Ni4VA 钢化学成分(质量分数/%)Table 1 Composition of VIM+VAR processed 13Cr4Mo4Ni4VA steel(mass fraction/%)

众所周知,过厚的白亮层及粗大、连续的沿晶化合物会使渗层脆性增加,从而降低疲劳性能。在本研究中,渗氮前基础渗碳层的碳浓度高,使得复合硬化过程具有形成脉状甚至网状沿晶化合物的强烈倾向性,本研究通过工艺过程的严格控制及工艺方式的优选,有效地控制复合硬化层组织,最终可实现减少或消除白亮层及沿晶化合物。

2.2 13Cr4Mo4Ni4VA 钢复合硬化层渗氮层沉淀析出相分析

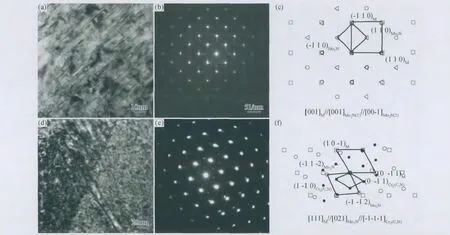

图2 为13Cr4Mo4Ni4VA 钢复合硬化层渗氮层TEM 分析结果,在高碳/氮马氏体基体上弥散分布着两套互相垂直的析出相,如图2a 所示,图中显示的析出相针状形貌实际由更细小的薄片簇聚而成,薄片厚度不到1 纳米。图2b 为图2a 的电子衍射图,对其标定后的结果见图2c,由图可知电子束入射方向为[1 0 0]M方向,析出相是两种等价取向的Mo2N,Mo2N 为体心四方结构,在标定图中分别用圆形和三角形来表示,而用方形来表示马氏体基体,图中显示马氏体与Mo2N 的特定取向关系为:(1 0 0)M∥(1 1 0)Mo2N,[0 0 1]M∥[0 0 1]Mo2N。

图1 13Cr4Mo4Ni4VA 钢复合硬化层整体组织结构 (a),(b)复合渗层OM 像;(c)心部OM 像;(d)渗氮层C,N 浓度分布;(e)渗氮层SEM 像;(f)表面XRD 分析结果Fig.1 Overview of duplex-hardened 13Cr4Mo4Ni4VA steel (a),(b)OM image of the duplex-hardening case;(c)OM image of the core;(d)solubility profile of carbon and nitrogen;(e)SEM image of the nitrided case;(f)XRD results

图2 13Cr4Mo4Ni4VA 钢复合硬化层渗氮层析出相的TEM 观察与分析结果 (a)[0 0 1]M 方向TEM 明场像;(b)图(a)的衍射花样;(c)图(b)的指数标定;(d)[111]M 方向TEM 明场像;(e)图(d)的衍射花样;(f)图(e)的指数标定Fig.2 TEM results of carburized and nitrided layer of 13Cr4Mo4Ni4VA steel (a)TEM bright field image([0 0 1]M);(b)electron diffraction of fig.(a);(c)indexing pattern of fig. (b);(d)TEM bright field image([1 1 1]M);(e)electron diffraction of fig.(d);(f)indexing pattern of fig. (e)

图2d 为改变电子束入射方向后得到的TEM 明场像,电子衍射图及标定图见图2e,f。分析可知,电子束入射方向为[1 1 1]M方向,同样发现了片状的Mo2N(在标定图上用圆圈表示),同时还存在简单正交结构的Cr2(C,N)(在标定图上用实心圆点表示),图2f 中显示:马氏体与Cr2(C,N)的特定取向关系为:(1-1 0)M∥(-1 2-1)Cr2(C,N),[1 1 1]M∥[1 1 1]Cr2(C,N);马氏体与Mo2N 的特定取向关系为:(1-1 0)M∥(1 0 0)Mo2N,[1 1 1]M∥[0 2 1]Mo2N,按文献[8]的方法计算可知,该取向关系同样遵守:(1 0 0)M∥(1 1 0 )Mo2N,[0 0 1]M∥[0 0 1]Mo2N。

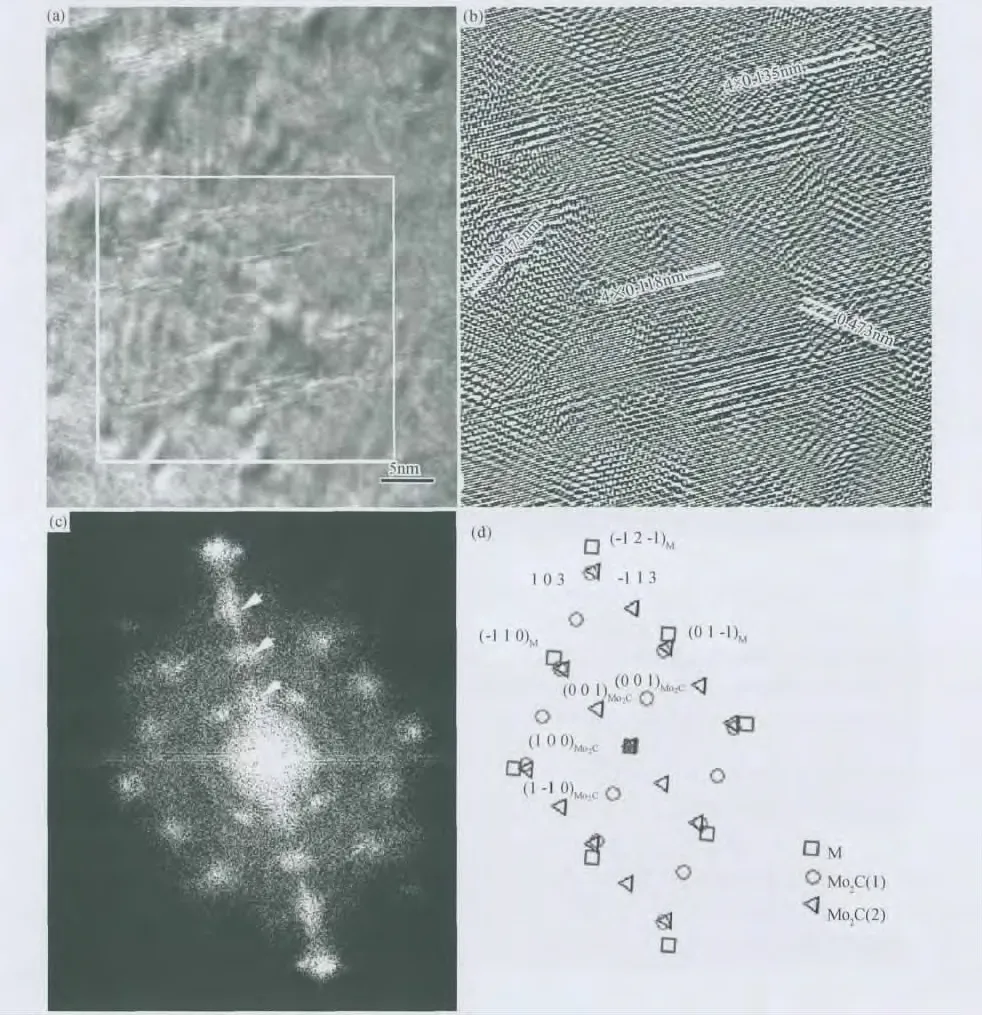

采用HREM 方法得到高分辨像,如图3a,复合硬化层渗氮层中马氏体基体上弥散分布着析出强化相,其大小仅几个纳米;图3b 是图3a 图上方框区的过滤放大像;对应的快速傅里叶变换图(FFT)如图3c 所示,图3d 是图3c 的指数标定图,由图3c 和图3d 可知,强化相是两种等价取向的密排六方结构的Mo2C,在标定图中两套Mo2C 分别用圆形和三角形表示,用方块表示马氏体基体。图中显示:(-1 1 0)M∥(0 0 1)Mo2C∥(1 0 1)Mo2C,[1 1 1]M∥[0 1 0]Mo2C∥[1 1 0]Mo2C,经计算分析[8]可知,该取向关系遵守马氏体与Mo2C 取向关系的普遍表达式:(0-1 1)M∥(0 0 1)Mo2C,[-1 0 0]M∥[1 0 0]Mo2C。在图3b 中标出两种取向的Mo2C 的(0 0 1)面间距为0.473nm,马氏体(-1 2 -1)面间距为0.118nm,Mo2C 的(1 0 3)或(-1 1 3)面间距为0.135nm。应该指出的是Mo2C 中出现了多层结构,从[1 1 1]M方向看,其循环周期是四层Mo2C 的(1 0 3)面,这种周期性结构在图3c 的FFT 图中对应着小箭头指的点。无疑多层结构进一步细化了Mo2C 析出相。

综上可知,在复合硬化层渗氮层马氏体基体上沉淀析出大量细小的合金碳氮化合物是渗层优异性能的组织基础,主要通过两种方式:渗氮过程直接析出Mo2N,Cr2(C,N)等氮化物或碳氮化合物,其中Mo2N 更是由厚度不到1 纳米的薄片簇聚而成,具有显著强化效果;另外,氮的吸收促进了碳原子扩散,C 和基体中的Cr,Mo 等合金元素结合形成纳米尺寸的M2C,M2C 呈现周期性层状结构,细化了M2C,从而使渗层进一步强化。

2.3 复合硬化层硬度梯度分布

图3 13Cr4Mo4Ni4VA 钢复合硬化层渗氮层析出相的HREM 观察与分析结果 (a)HREM 像;(b)图(a)中方框区放大过滤像;(c)图(a)中方框博立叶变换(FFT)图;(d)指数标定Fig.3 HREM results of carburized and nitrided layer of 13Cr4Mo4Ni4VA steel (a)HREM image;(b)filtered image of the block area in fig.(a);(c)FFT pattern from the block area in fig.(a);(d)the indexing pattern

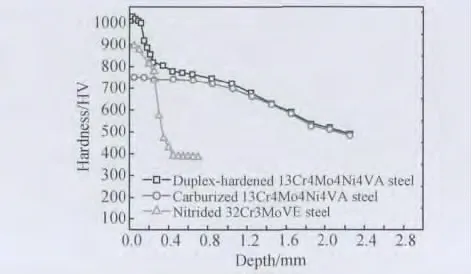

图4 为13Cr4Mo4Ni4VA 钢复合硬化层、渗碳层及32Cr3MoVE 钢渗氮层硬度梯度分布情况,从图中可以看出,在析出相沉淀硬化和碳氮原子固溶强化共同作用下,复合渗层表面超硬化,达到70HRC以上,渗层梯度平缓,有效渗层(>58HRC)维持较大层深(>1.2mm)。对比渗碳、渗氮层可以看出,单一渗碳(或碳氮共渗)、渗氮(或氮碳共渗)为单层硬化结构,渗氮层在近表面硬度高,但渗层浅,渗层硬度迅速陡降,从而接近施加应力值,容易产生渗层剥落;渗碳层渗层深,维持较高硬度的范围广,但近表面硬度低;复合硬化层为双层硬化结构,不但在近表面具有远高于单一渗碳、渗氮层的渗层硬度,在次表层的很大范围内仍能维持较高的硬度,从而使渗层可抵抗由表面加工等因素所导致的很高的近表面应力,同时抑制次表层的塑性变形,防止渗层深层剥落,大大提高渗层的承载能力,使构件无论在良好润滑还是在边界润滑条件下,都具有较高的疲劳性能以及抗胶合能力。

图4 不同硬化工艺渗层硬度梯度Fig.4 Microhardness profile for different materials and case-hardening processes

2.4 复合硬化层残余应力分布

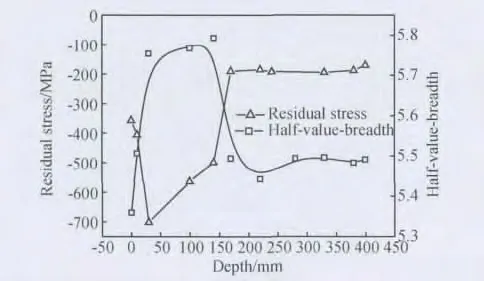

图5 为13Cr4Mo4Ni4VA 钢复合硬化层残余应力和衍射半高宽分布,可以看出复合硬化层残余应力在30 ~150μm 范围内保持在-700 ~-500MPa,然后维持在-200MPa 左右,残余应力分布优良。从衍射半高宽变化看出由于碳氮原子的固溶及碳氮化合物的析出,在0.2mm 渗层范围内晶格畸变大。复合硬化层残余应力分布是复合渗层形成过程中残余应力形成与释放相互竞争的结果,主要取决于以下几个因素:碳氮原子在马氏体基体中间隙固溶、较基体比容大的碳氮化合物沉淀析出、基础渗碳层的残余应力分布以及渗层深度等,随着合金碳氮化物的增多,晶格畸变增大,残余压应力增大,达到峰值后,随着氮浓度降低,晶格畸变减小,残余压应力减小,然后维持在某一值。复合渗层具有优异残余应力分布,可全面改善外载产生的切应力大小与分布,从而抑制裂纹萌生和扩展,提高构件接触疲劳寿命。

图5 13Cr4Mo4Ni4VA 钢复合硬化层残余应力和衍射半高宽分布Fig.5 Residual stresses profile and the half-value-breadth profile of duplex-hardened 13Cr4Mo4Ni4VA steel

3 结论

(1)对13Cr4Mo4Ni4VA 钢进行了碳氮复合硬化处理,制备了组织性能梯度分布的表面层。复合硬化层最表层为渗氮层,然后为渗碳层,渗氮层厚度0.2 ~0.25mm,组织优异,少无脉状沿晶化合物。

(2)复合硬化层渗氮层中细小的Mo2N,Cr2(C,N)等合金氮(碳)化合物在马氏体基体析出,Mo2N 是由厚度仅几个埃的薄片簇聚而成,具有显著强化效果;氮的吸收促进了碳原子扩散,形成纳米尺寸的Mo2C,并呈现周期性层状结构,从而使渗层进一步强化。

(3)复合硬化层为双层硬化结构,区别于传统的单层硬化结构,不仅表面硬度达到超硬化(>70HRC),而且有效渗层(>58HRC)维持较大层深(>1.2mm),具有良好的硬度梯度和很高的承载能力。

(4)复合硬化层具有优异的残余压应力场,近表面应力达到- 700 ~ - 500MPa,然后维持在-200MPa左右,可全面改善外载所引起的切应力场的大小和分布,抑制裂纹萌生和扩展。

[1]STREIT E,BROCK J,POULIN P. Performance evaluation of“duplex hardened”bearings for advanced turbine engine applications[J]. Journal of ASTM international,2006,3(4):169 -177.

[2]STREIT E,TROJAHN W. Duplex hardening for aerospace bearing steel[R]∥Bearing Steel Technology. ASTM STP 1419. Philadelphia:ASTM,2002:386 -398.

[3]WILKINSON C M R,OLVER A V. The durability of gear and disc specimens-part 1:the effect of some novel materials and surface treatments[J]. Tribology Transactions,1999,42(3):503 -510.

[4]BLOYCE A,SUN Y,LI X Y. Duplex thermochemical processing of M50NiL for gear applications[J]. Heat Treatment of Metals,1999,2:37 -41.

[5]江志华,佟小军,王广生,等. 13Cr4Mo4Ni4VA 钢复合化学热处理过程渗层组织性能演变[J]. 航空材料学报,2011,31(3):40 -45.(JIANG Z H,TONG X J,WANG G S,et al. The evolution of microstructures and properties during the duplex thermochemical processing of 13Cr4Mo4Ni4VA steel[J].Journal of Aeronautical Materials,2011,31(3):40 -45.)

[6]江 志 华,佟 小 军,孙 枫,等. 复 合 化 学 热 处 理13Cr4Mo4Ni4VA 钢摩擦磨损性能研究[J]. 航空材料学报,2011,31(4):39 -44.(JIANG Z H,TONG X J,SUN F,et al. An investigation of sliding wear characteristics of vacuum-carburized,duplex-hardened and plasma-sulfurized 13Cr4Mo4Ni4VA steel[J]. Journal of Aeronautical Materials,2011,31(4):39-44.)

[7]赵振业. 航空高性能齿轮钢的研究与发展[J]. 航空材料学报,2000,20(3):148 -157.(ZHAO Z Y. Development of higher-performance aeronautical cear steel[J]. Journal of Aeronautical Materials,2000,20(3):148 -157.)

[8]李春志. 电子衍射谱分析中的一种有效方法[J]. 物理学报,1979,28(3):314 -323.(LI C Z. A useful method for indexing electron diffraction patterns[J]. Acta Physica Sinica,1979,28(3):314 -323.)