直接时效GH4169合金疲劳断口分析研究

2015-06-23谢孝昌柴志刚汤春峰赵振业

谢孝昌, 柴志刚, 李 权, 汤春峰, 赵振业

(1.北京航空材料研究院,北京100095;2.北京航空工程技术研究中心,北京100076)

直接时效GH4169合金疲劳断口分析研究

谢孝昌1, 柴志刚2, 李 权2, 汤春峰1, 赵振业1

(1.北京航空材料研究院,北京100095;2.北京航空工程技术研究中心,北京100076)

采用扫描电镜对直接时效(DA)GH4169合金在室温和650℃下的光滑(Kt=1)和缺口(Kt=3、4)旋转弯曲疲劳试样断口进行了研究。研究表明,DAGH4169合金室温旋转弯曲疲劳光滑(Kt=1)试样断口在大应力状态下具有多源疲劳断裂特征,在低应力状态下则具有单源疲劳断裂特征,且疲劳裂纹均起始于表面加工缺陷处。DAGH4169合金室温旋转弯曲疲劳缺口(Kt=3,4)试样均起源于缺口根部的加工缺陷处,在实验载荷下均呈现多源疲劳断裂特征。DAGH4169合金650℃旋转弯曲疲劳光滑(Kt=1)试样断口呈单源疲劳断裂特征,起始于外表面加工缺陷处。DAGH4169合金650℃旋转弯曲疲劳缺口(Kt=3,4)试样均起源于缺口根部加工缺陷处,呈多源疲劳断裂特征。所有观察试样随疲劳载荷的逐渐降低,疲劳源区逐渐平滑,疲劳扩展逐渐充分,瞬断区面积逐渐减小,瞬断区的偏心距离逐渐增大。

DAGH4169;疲劳断口;疲劳源;疲劳扩展

研究疲劳断口的形貌,以及对疲劳断口进行微观分析是认识疲劳过程和疲劳失效机制的重要方法,具有十分重要的工程意义,并得到了广泛的重视。据统计,机械构件中疲劳失效占50% ~90%,航空构件中占80%以上,因此,在航空领域对疲劳失效断口的分析研究尤为重视[1,2]。

GH4169合金是一种镍基变形高温合金,被广泛用在涡轮盘、涡轮轴、压气机叶片等部件上,这些部件往往工作在高温、高载荷等复杂环境下,在这种服役条件和环境下,材料的疲劳性能往往是直接影响其使用寿命的重要因素[3,4]。

现有研究主要针对GH4169合金进行了单轴和多轴低周疲劳断口分析研究,王建国等对GH4169合金高温多轴疲劳断口形貌进行研究[5],结果表明裂纹萌生于试件缺口根部最外层,起始于材料缺陷、试样加工刀痕以及材料组织内部的脆性颗粒等附近,并呈现萌生裂纹的多源性。Shang等对GH4169合金在 650℃进行了多轴疲劳研究[6~9],表明GH4169合金的疲劳硬化或软化取决于疲劳加载方式、加载频率以及载荷大小。Leo Prakash等研究了GH4169合金在疲劳、蠕变和氧化复合条件下的裂纹生长微观机制[10~12]。Jeong等研究了GH4169合金在465℃和550℃不同服役时间下(0~4229h)的疲劳裂纹扩展行为研究等[13~15]。 秦昕等对GH4169合金的焊接疲劳特性进行了研究[16],结果表明疲劳裂纹扩展速率、初始裂纹尺寸、裂纹容限和温度对焊接接头的疲劳裂纹扩展寿命都有影响。王国栋进行了微观结构对GH4169疲劳裂纹萌生与扩展影响的实验研究[17],结果表明GH4169合金中在低周疲劳过程中产生的微裂纹萌生在试样的应力集中区域,具体萌生位置可能在加工缺陷或材料缺陷处。GH4169微裂纹的扩展形式以穿晶为主,但当遭遇横向晶界时也可能会沿晶界穿过。贾新朝等研究了细晶化对GH4169合金疲劳性能的影响[18],结果表明细晶GH4169断口裂纹扩展区为细小韧窝状,疲劳条带不明显。普通GH4169断裂纹扩展区有明显的疲劳条带,且有明显解理开裂形貌。韩增祥进行了温度对变形高温合金热疲劳性能的影响[19],结果表明试验温度将影响变形高温合金的热疲劳断裂方式。上限温度较低时为穿晶断裂,当上限温度超过某一温度后变为沿晶断裂。何玉怀等研究了厚度、温度、应力比等因素对直接时效GH4169高温合金疲劳裂纹扩展性能的影响[20,21],结果表明厚度对直接时效GH4169高温合金疲劳裂纹扩展性能几乎没有影响,应力比对直接时效GH4169高温合金疲劳裂纹扩展的影响随着应力比的提高逐渐减小,温度的提高对直接时效GH4169的裂纹扩展速率有明显的加速作用,但是随着应力强度因子范围的增加,其影响逐渐减小,氧化作用是加速其裂纹扩展的主要机理。

本工作研究了直接时效GH4169合金的650℃和室温条件下不同应力集中敏感系数的旋转弯曲疲劳试样的疲劳断口,通过对疲劳源、疲劳扩展区和疲劳瞬断区的研究,了解直接时效GH4169合金不同应力集中敏感条件下的疲劳失效机制。

1 实验

1.1 实验材料

实验材料为直接时效(DA)GH4169合金材料,由优质GH4169合金在1600t水压机上进行90mm方料锻制,并经锻后时效处理:720℃/8h/以50℃/h炉冷+620℃/8h空冷。实验用DAGH4169的室温屈服强度 σ0.2为 1336MPa,抗拉强度 σb为1485MPa,650℃屈服强度σ0.2为1146MPa,抗拉强度σb为1271MPa。实验用疲劳断口来自DAGH4169的旋转弯曲疲劳试样,包括光滑疲劳试样(应力集中敏感系数Kt=1)和缺口疲劳试样(应力集中敏感系数Kt=3、4),缺口疲劳试样的缺口半径分别为Kt=3时,R=0.14mm,Kt=4时,R=0.07mm。旋转弯曲疲劳设备为仟邦1000型疲劳实验机,旋转弯曲疲劳实验的应力比为R=-1,实验频率83Hz,应力水平从高到低逐渐加载,在室温和650℃大气条件下进行旋转弯曲疲劳试验分别获得疲劳试样断口。

1.2 实验方法

采用DMM-330C金相显微镜观察断口宏观形貌,采用JSM-6700F扫描电子显微镜对室温疲劳断口试样和650℃疲劳断口试样进行分析,包括断口全貌、疲劳源区、疲劳扩展区和瞬断区的特征。通过分析,获得DAGH4169合金在室温和650℃下,不同应力集中敏感系数试样在不同应力水平下的旋转弯曲疲劳断口特征。

2 结果与分析

2.1 疲劳试样室温断口分析

2.1.1 室温光滑Kt=1试样断口分析

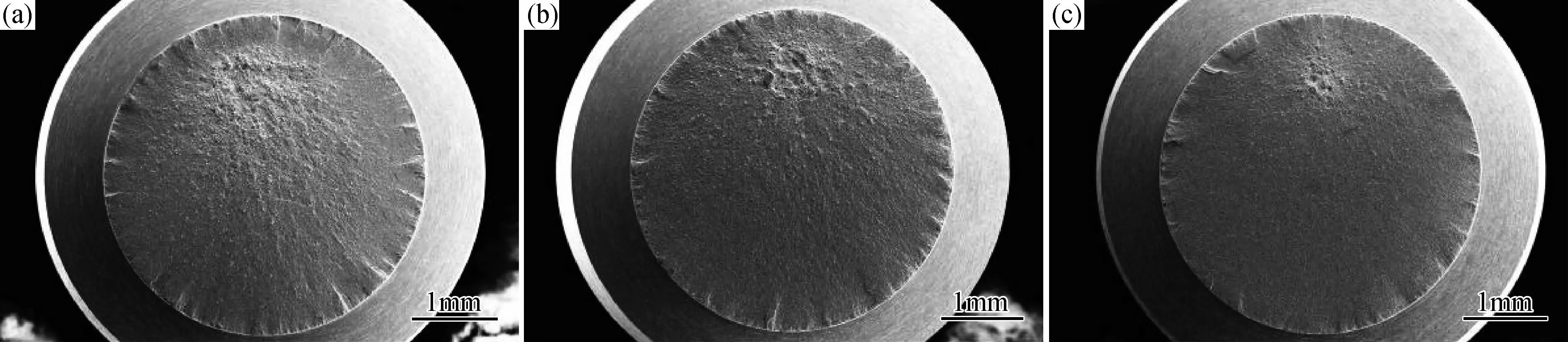

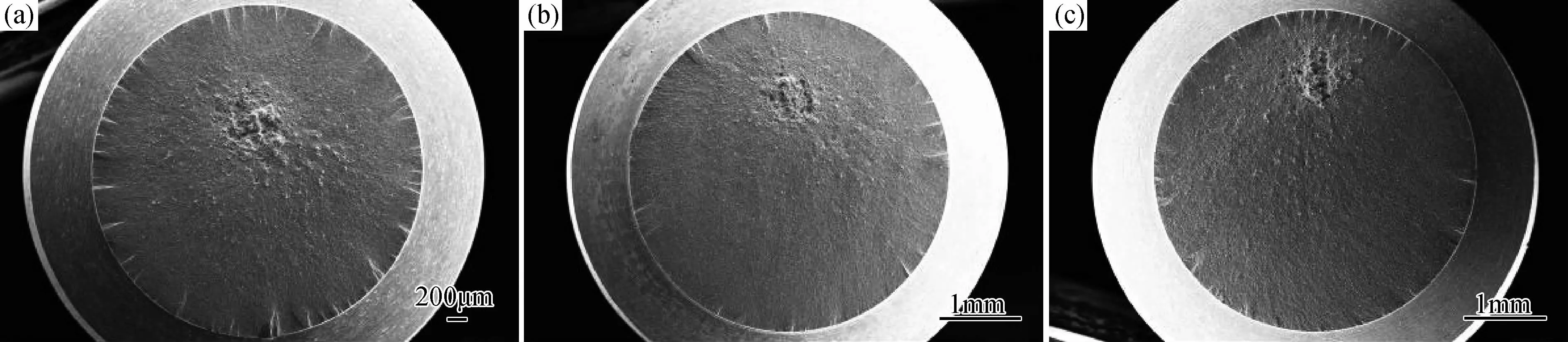

图1 室温DAGH4169合金Kt=1疲劳断口宏观全貌Fig.1 Macro feature of fatigue fracture surface at room temperature of Kt=1 DAGH4169 specimen (a)σmax=1200MPa,N=3.00×104;(b)σmax=900MPa,N=1.05×105;(c)σmax=580MPa,N=3.75×105

图2 室温DAGH4169合金Kt=1疲劳断口SEM全貌Fig.2 SEM feature of fatigue fracture surface at room temperature of Kt=1 DAGH4169 specimen (a)σmax=1200MPa,N=3.00×104;(b)σmax=900MPa,N=1.05×105;(c)σmax=580MPa,N=3.75×105

室温DAGH4169合金光滑Kt=1试样的疲劳断口选取了应力水平分别为1200MPa,900MPa,580MPa的试样,试样断裂时疲劳循环周次分别为3.00×104, 1.05×105,3.75×105。试样断口形貌如图1~4所示。

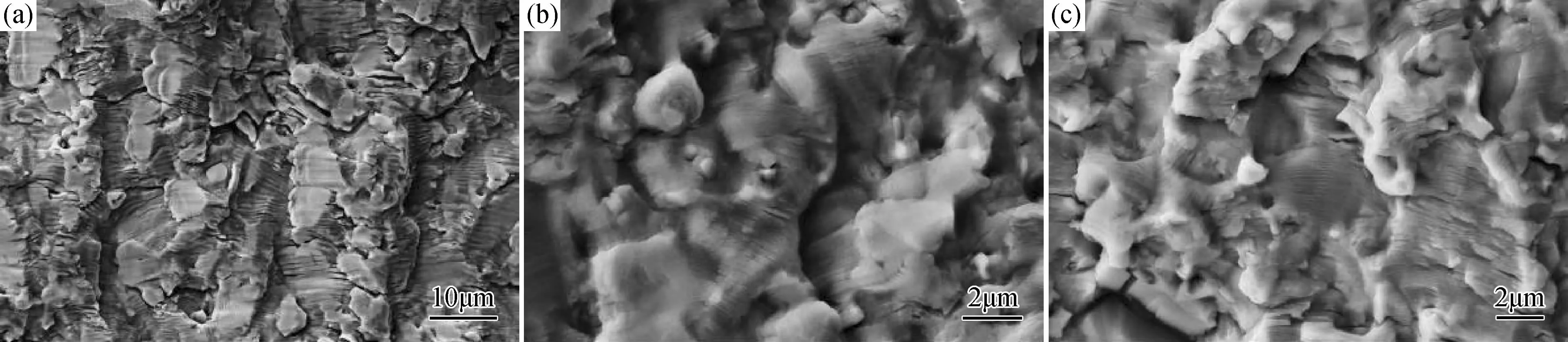

图3 室温DAGH4169合金Kt=1疲劳源区形貌Fig.3 SEM feature of fatigue crack initiation region at room temperature of Kt=1 DAGH4169 specimen (a)σmax=1200MPa,N=3.00×104;(b)σmax=900MPa,N=1.05×105;(c)σmax=580MPa,N=3.75×105

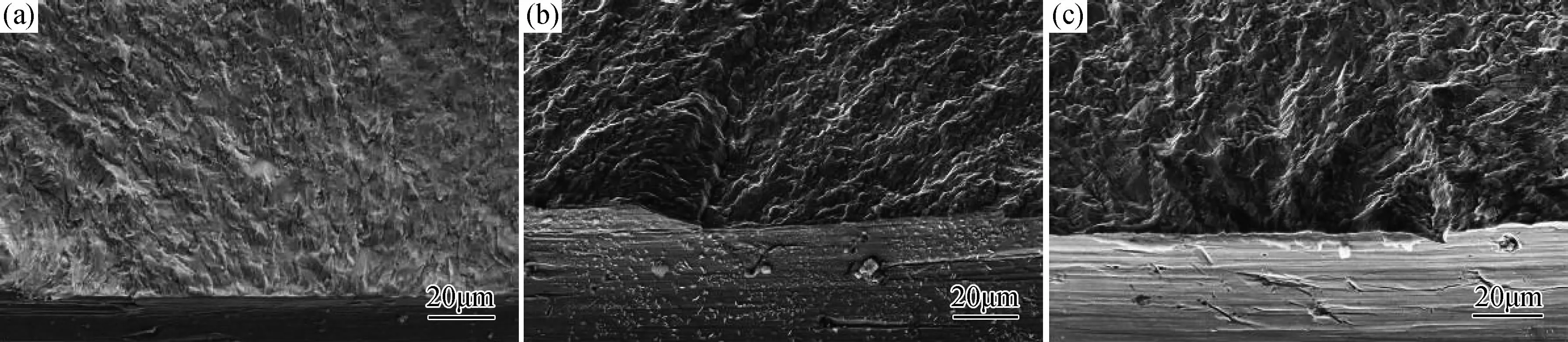

图4 室温DAGH4169合金Kt=1疲劳扩展区形貌Fig.4 SEM feature of fatigue crack propagation region at room temperature of Kt=1 DAGH4169 specimen (a)σmax=1200MPa,N=3.00×104;(b)σmax=900MPa,N=1.05×105;(c)σmax=580MPa,N=3.75×105

DAGH4169合金室温旋转弯曲疲劳试样(Kt= 1)断口宏观及微观观察表明,疲劳均起源于样品表面的加工缺陷处,在大应力状态下1200MPa样品断口具有多源疲劳断裂特征,900MPa和580MPa样品则均具有单源疲劳断裂特征;从疲劳扩展区特征来看,低应力状态下的疲劳条带较为细密,大应力状态下的疲劳条带间距较大;从瞬断区大小来看,实验所选取的应力范畴内,瞬断区没有显著差异,这说明,对一定应力范畴的光滑试样而言,疲劳裂纹的萌生和扩展对其断裂具有决定性的影响。从实验结果来看,疲劳断裂均起源于表面加工缺陷处,可见疲劳寿命的分散性主要受样品的表面加工状态制约,改善样品的表面加工状态,能够降低疲劳寿命的分散性及提高疲劳寿命。

2.1.2 室温缺口Kt=3试样断口分析

室温DAGH4169合金缺口Kt=3试样的疲劳断口选取了应力水平分别为600MPa,400MPa,210MPa的试样,试样断裂时疲劳循环周次分别为1.5× 104,9.5×104,2.3×106。试样断口形貌如图5~8所示。

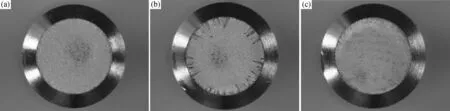

图5 室温DAGH4169合金Kt=3疲劳断口宏观全貌Fig.5 Macro feature of fatigue fracture surface at room temperature of Kt=3 DAGH4169 specimen (a)σmax=600MPa,N=1.5×104;(b)σmax=400MPa,N=9.5×104;(c)σmax=210MPa,N=2.3×106

图6 室温DAGH4169合金Kt=3疲劳断口SEM全貌Fig.6 SEM feature of fatigue fracture surface at room temperature of Kt=3 DAGH4169 specimen (a)σmax=600MPa,N=1.5×104;(b)σmax=400MPa,N=9.5×104;(c)σmax=210MPa,N=2.3×106

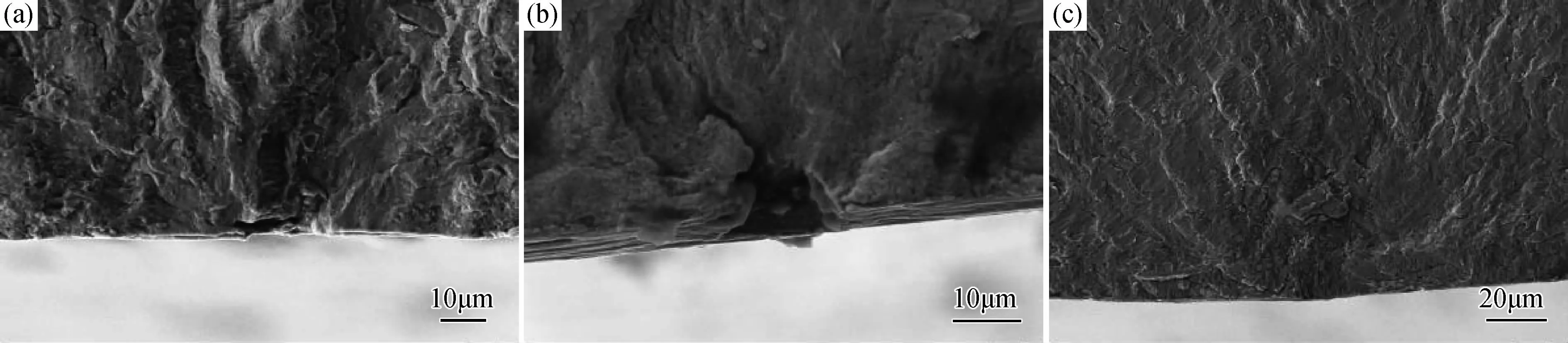

图7 室温DAGH4169合金Kt=3疲劳源区形貌Fig.7 SEM feature of fatigue crack initiation region at room temperature of Kt=3 DAGH4169 specimen (a)σmax=600MPa,N=1.5×104;(b)σmax=400MPa,N=9.5×104;(c)σmax=210MPa,N=2.3×106

图8 室温DAGH4169合金Kt=3疲劳扩展区形貌Fig.8 SEM feature of fatigue crack propagation region at room temperature of Kt=3 DAGH4169 specimen (a)σmax=600MPa,N=1.5×104;(b)σmax=400MPa,N=9.5×104;(c)σmax=210MPa,N=2.3×106

DAGH4169合金室温旋转弯曲疲劳试样(Kt= 3)断口宏观及微观观察表明,疲劳均起源于缺口(Kt=3)根部加工缺陷处,呈多源疲劳断裂特征,瞬断区在断口几何偏心位置,随疲劳载荷的降低,源区的挤压损伤逐渐加重,瞬断区的面积逐渐减小,偏心距逐渐增大;瞬断区面积是由疲劳载荷大小决定的,而瞬断区位置则由载荷大小和平衡与否共同决定,观察看到600MPa样品加载的疲劳载荷最大,断裂形成的瞬断区面积最大,其位置最接近断口的几何中心部位,210MPa样品加载的疲劳载荷最小,断裂形成的瞬断区面积最小,偏心距离最大。观察断口,在疲劳扩展区均可见细密疲劳条带。

2.1.3 室温缺口Kt=4试样断口分析

室温DAGH4169合金缺口Kt=4试样的疲劳断口选取了应力水平分别为400MPa,310MPa,220MPa的试样,试样断裂时疲劳循环周次分别为6.5× 104,1.94×105,1.05×106。试样断口形貌如图9~12所示。

图9 室温DAGH4169合金Kt=4疲劳断口宏观全貌Fig.9 Macro feature of fatigue fracture surface at room temperature of Kt=4 DAGH4169 specimen (a)σmax=400MPa,N=6.5×104;(b)σmax=310MPa,N=1.94×105;(c)σmax=220MPa,N=1.05×106

图10 室温DAGH4169合金Kt=4疲劳断口SEM全貌Fig.10 SEM feature of fatigue fracture surface at room temperature of Kt=4 DAGH4169 specimen (a)σmax=400MPa,N=6.5×104;(b)σmax=310MPa,N=1.94×105;(c)σmax=220MPa,N=1.05×106

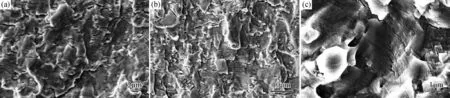

图11 室温DAGH4169合金Kt=4疲劳源区形貌Fig.11 SEM feature of fatigue crack initiation region at room temperature of Kt=4 DAGH4169 specimen (a)σmax=400MPa,N=6.5×104;(b)σmax=310MPa,N=1.94×105;(c)σmax=220MPa,N=1.05×106

图12 室温DAGH4169合金Kt=4疲劳扩展区条带形貌Fig.12 SEM feature of fatigue crack propagation region at room temperature of Kt=4 DAGH4169 specimen (a)σmax=400MPa,N=6.5×104;(b)σmax=310MPa,N=1.94×105;(c)σmax=220MPa,N=1.05×106

DAGH4169合金室温旋转弯曲疲劳试样(Kt= 4)断口宏观及微观观察表明,疲劳均起源于缺口(Kt=4)根部加工刀痕处,呈多源疲劳断裂特征;疲劳载荷较大(400MPa)时疲劳源区台阶宽大、疲劳源数量较少;疲劳载荷较小(220MPa)时疲劳源区台阶窄小、疲劳源数量较多;瞬断区在断口几何偏心位置,随疲劳载荷的降低,源区的挤压损伤逐渐加重,瞬断区的面积逐渐减小,瞬断区面积是由疲劳载荷大小决定的,400MPa样品加载的疲劳载荷最大,断裂形成的瞬断区面积最大,210MPa样品加载的疲劳载荷最小,断裂形成的瞬断区面积最小;而瞬断区位置均具有明显的偏心特征,随着疲劳载荷的减小,偏心距增大。观察断口,在疲劳扩展区均可见细密疲劳条带。

2.2 疲劳试样650℃断口分析

2.2.1 650℃光滑Kt=1试样断口分析

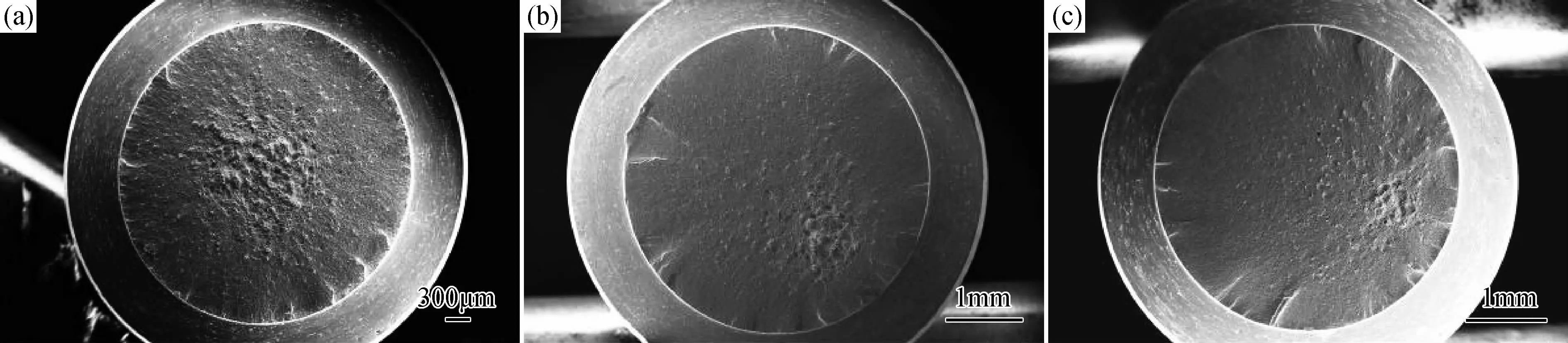

DAGH4169合金650℃光滑Kt=1试样的疲劳断口选取了应力水平分别为900MPa,800MPa, 710MPa的试样,试样断裂时疲劳循环周次分别为1.15×105,1.23×106,4.67×106。试样断口形貌如图13~16所示。

图13 650℃,DAGH4169合金Kt=1疲劳断口宏观全貌Fig.13 Macro feature of fatigue fracture surface of Kt=1 DAGH4169 specimen at 650℃(a)σmax=900MPa,N=1.15×105;(b)σmax=800MPa,N=1.23×106;(c)σmax=710MPa,N=4.67×106

图14 650℃,DAGH4169合金Kt=1疲劳断口SEM全貌Fig.14 SEM feature of fatigue fracture surface of Kt=1 DAGH4169 specimen at 650℃(a)σmax=900MPa,N=1.15×105;(b)σmax=800MPa,N=1.23×106;(c)σmax=710MPa,N=4.67×106

图15 650℃,DAGH4169合金Kt=1疲劳源区形貌Fig.15 SEM feature of fatigue crack initiation region of Kt=1 DAGH4169 specimen at 650℃(a)σmax=900MPa,N=1.15×105;(b)σmax=800MPa,N=1.23×106;(c)σmax=710MPa,N=4.67×106

DAGH4169合金650℃旋转弯曲疲劳试样(Kt=1)断口宏观及微观观察表明,疲劳断口均由垂直于轴向的平直断口和斜断口组成,断裂均具有单源疲劳断裂特征,疲劳源位于外表面,一般为加工形成的小尺寸缺陷。试样断口表面均有明显色泽变化,主要表现为疲劳起始部位呈蓝色,心部为紫色,瞬断区呈灰黄色。

从瞬断区大小来看,实验所选取的应力范畴内,瞬断区没有显著差异,这说明,对一定应力范畴的光滑试样而言,疲劳裂纹的萌生和扩展对其断裂具有决定性的影响。从疲劳扩展区特征来看,周次较高的疲劳断裂其微观形貌中条带更为细碎,而周次较低的疲劳断裂条带连续性较好,间距较大。

另外,从整体的实验结果来看,疲劳断裂均起源于表面,且多为表面的加工缺陷,疲劳寿命的分散性正是制约于表面状态,制约于表面加工质量。要提高可靠性,降低分散性,必须从提高表面质量,改善表面状态入手。

2.2.2 650℃缺口Kt=3试样断口分析

DAGH4169合金650℃缺口Kt=3试样的疲劳断口选取了应力水平分别为640MPa,360MPa, 290MPa的试样,试样断裂时疲劳循环周次分别为5.0×103,5.5×104,5.45×106。试样断口形貌如图17~20所示。

图18 650℃,DAGH4169合金Kt=3疲劳断口SEM全貌Fig.18 SEM feature of fatigue fracture surface of Kt=3 DAGH4169 specimen at 650℃(a)σmax=640MPa,N=5.0×103;(b)σmax=360MPa,N=5.5×104;(c)σmax=290MPa,N=5.45×106

图19 650℃,DAGH4169合金Kt=3疲劳源区形貌Fig.19 SEM feature of fatigue crack initiation region of Kt=3 DAGH4169 specimen at 650℃(a)σmax=640MPa,N=5.0×103;(b)σmax=360MPa,N=5.5×104;(c)σmax=290MPa,N=5.45×106

DAGH4169合金650℃旋转弯曲疲劳试样(Kt=3)断口宏观及微观观察表明,疲劳均起源于缺口(Kt=3)根部,源区有明显高温变色现象,从变色区面积大小和颜色深浅可以判断疲劳起源的先后, 640MPa样品疲劳源区有均匀的变色现象,表明疲劳源在该样品缺口(Kt=3)根部同时萌生,其余样品的疲劳源则首先在偏心瞬断区的最大半径处萌生,其中290MPa样品因加载的疲劳载荷最小,疲劳扩展时间最长,因此变色区的面积最大;宏观和微观观察看到瞬断区的面积和位置有明显不同,其中瞬断区面积是由疲劳载荷大小决定的,而瞬断区位置则由载荷大小和平衡与否共同决定,观察看到640MPa样品加载的疲劳载荷最大,断裂形成的瞬断区最大,并且位于断口的几何中心部位,290MPa样品加载的疲劳载荷最小,断裂形成的瞬断区最小,偏心距离最大;断口观察看到疲劳载荷最大的640MPa样品疲劳源区较粗糙,其余载荷较小的样品疲劳源区较平坦、光滑,并且在源区附近就可以看到疲劳弧线特征;观察断口,在疲劳扩展区均可见细密疲劳条带。

2.2.3 650℃缺口Kt=4试样断口分析

DAGH4169合金650℃缺口Kt=4试样的疲劳断口选取了应力水平分别为300MPa,270MPa, 250MPa的试样,试样断裂时疲劳循环周次分别为4.0×104,1.6×105,2.6×105。试样断口形貌如图21~24所示。

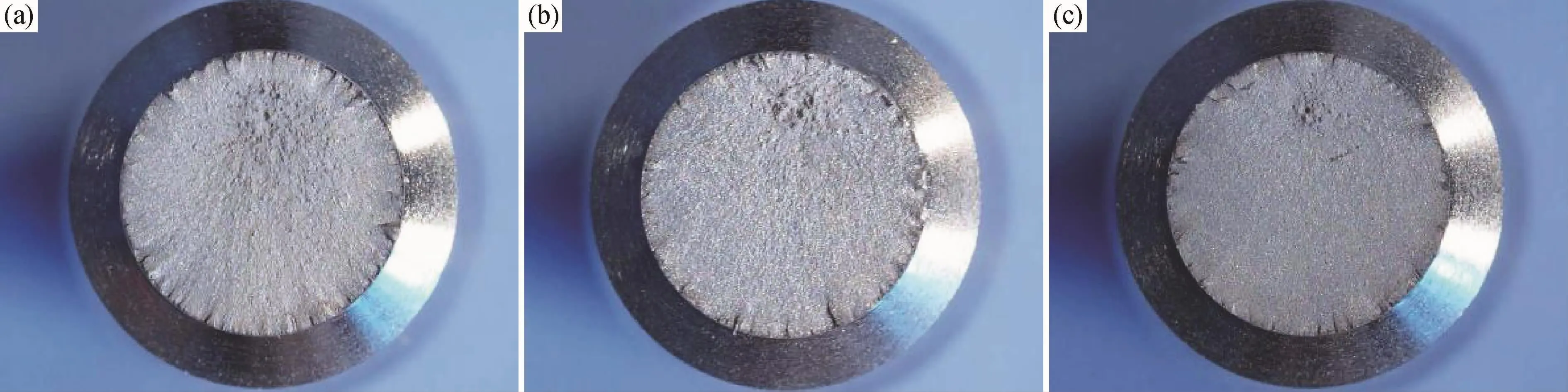

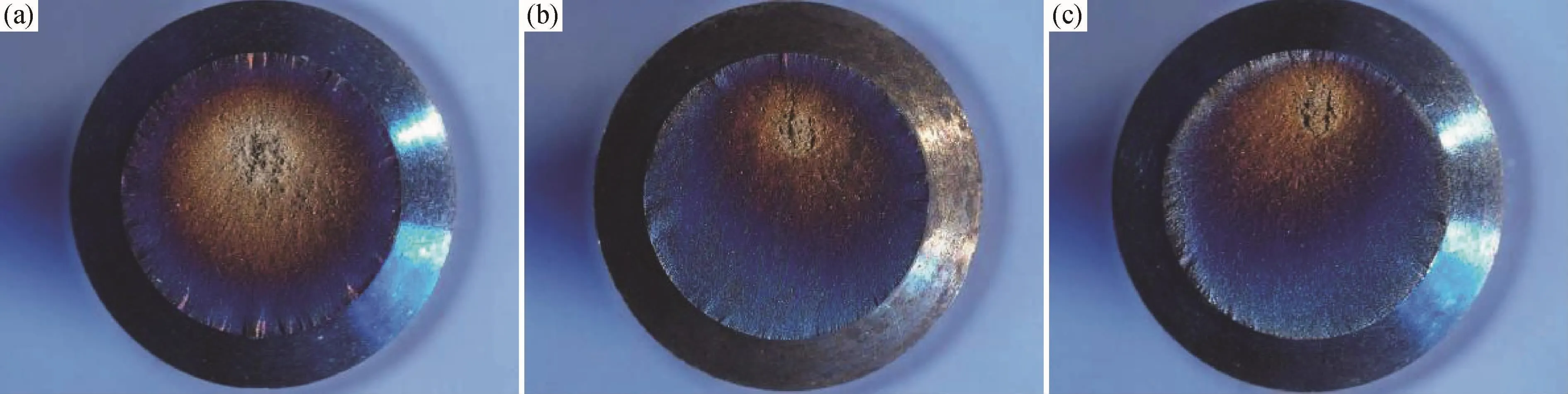

图21 650℃,DAGH4169合金Kt=4疲劳断口宏观全貌Fig.21 Macro feature of fatigue fracture surface of Kt=4 DAGH4169 specimen at 650℃(a)σmax=300MPa,N=4.0×104;(b)σmax=270MPa,N=1.6×105;(c)σmax=250MPa,N=2.6×105

图22 650℃,DAGH4169合金Kt=4疲劳断口SEM全貌 (a)300MPa样品;(b)270MPa样品;(c)250MPa样品Fig.22 SEM feature of fatigue fracture surface of Kt=4 DAGH4169 specimen at 650℃(a)σmax=300MPa,N=4.0×104;(b)σmax=270MPa,N=1.6×105;(c)σmax=250MPa,N=2.6×105

图23 650℃,DAGH4169合金Kt=4疲劳源区形貌 (a)300MPa样品;(b)270MPa样品;(c)250MPa样品Fig.23 SEM feature of fatigue crack initiation region of Kt=4 DAGH4169 specimen at 650℃(a)σmax=300MPa,N=4.0×104;(b)σmax=270MPa,N=1.6×105;(c)σmax=250MPa,N=2.6×105

图24 650℃,DAGH4169合金Kt=4疲劳扩展区形貌Fig.24 SEM feature of fatigue crack propagation region of Kt=4 DAGH4169 specimen at 650℃(a)σmax=300MPa,N=4.0×104;(b)σmax=270MPa,N=1.6×105;(c)σmax=250MPa,N=2.6×105

DAGH4169合金650℃旋转弯曲疲劳试样(Kt=4)断口观察表明,疲劳均起源于样品表面的加工刀痕处,呈多源疲劳断裂特征;疲劳载荷较大(300MPa)时疲劳源区台阶宽大,疲劳源数量较少,瞬断区面积较大,偏心距较小;疲劳载荷较小(250MPa)时疲劳源区台阶窄小,疲劳源数量较多,瞬断区面积较小,偏心距较大;观察疲劳扩展区,均可见细密疲劳条带特征。

另外,高温下做疲劳实验得到的断口表面均有不同程度的氧化现象,特别是疲劳载荷较小时,因疲劳实验的时间较长,疲劳源区的氧化损伤较严重。对比同一Kt值的试样断口可知,疲劳源区的氧化最严重,单源起始时断口氧化呈辐射状,单源区周边氧化严重,多源起始时试样断口整个边部氧化严重,扩展区氧化逐渐减弱,到瞬断区时氧化最弱。随着Kt值的增大,试样缺口变得尖锐,此时,疲劳断口的氧化加剧,Kt=4的试样断口氧化程度明显高于Kt=3的试样断口。

3 结论

(1)DAGH4169合金室温旋转弯曲疲劳试样(Kt=1)疲劳断裂在大应力状态下具有多源疲劳断裂特征,在低应力状态下则具有单源疲劳断裂特征。但不论多源还是单源疲劳断裂,疲劳裂纹均起始于表面加工缺陷处。

(2)DAGH4169合金室温旋转弯曲疲劳试样(Kt=3,4)疲劳裂纹起源于缺口根部的加工缺陷处,呈现多源特征,在高载荷下疲劳源数量较少,低载荷下疲劳源数量较多,随疲劳载荷的逐渐降低,瞬断区面积逐渐减小,瞬断区的偏心距离逐渐增大,疲劳扩展区面积逐渐增大,疲劳源区的挤压损伤逐渐加重,疲劳源区的台阶逐渐细小。

(3)DAGH4169合金650℃旋转弯曲疲劳试样(Kt=1)疲劳断裂均具有单源疲劳断裂特征,疲劳裂纹起始于表面加工缺陷处。

(4)DAGH4169合金650℃旋转弯曲疲劳试样(Kt=3,4)疲劳断裂均起源于缺口根部加工缺陷处,呈多源疲劳断裂特征,随疲劳载荷的逐渐降低,疲劳源区逐渐平滑,可见疲劳弧线,疲劳扩展逐渐充分,瞬断区面积逐渐减小,瞬断区的偏心距离逐渐增大。

(5)DAGH4169合金650℃旋转弯曲疲劳试样(Kt=1,3,4)疲劳断口均有明显氧化现象,疲劳裂纹源区氧化最严重,扩展区逐渐变色,瞬断区由于氧化时间短,氧化较弱。随着疲劳加载周次的增加,应力集中敏感系数的增大,氧化程度加剧。

[1]赵振业.高强度合金应用与抗疲劳制造[J].功能材料信息,2009,6(2):16-20. (ZHAO Z Y.Application of high strength alloys and improvement on fatigue behavior[J].Functional Materials Information,2009,6(2):16-20.)

[2]赵振业.高强度合金抗疲劳应用技术研究与发展[J].中国工程科学,2005(3):90-94. (ZHAO Z Y.Investigation and development status of the application technology to improve fatigue behavior of high strength alloys[J].Engineering Sciences,2005(3):90-94.)

[3]《中国航空材料手册》编辑委员会.变形高温合金 铸造高温合金[M].中国航空材料手册第二卷,第二版.北京:中国标准出版社,2002:323-359.

[4]SURESH S.材料的疲劳[M].王中光,译.北京:国防工业出版社,1999:190-193.

[5]王建国,王红缨,康永林,等.GH4169合金高温多轴疲劳断口形貌分析[J].实验室研究与探索,2007,26 (10):183-188. (WANG JG,WANG H Y,KANG Y L,et al.Multiaxial fatigue fracture analysis of GH4169 suppalloy at high temperature[J].Research and Exploration in Laboratory, 2007,26(10):183-188.)

[6]SHANG D G,SUN G Q,CHEN JH,et al.Multiaxial fatigue behavior of Ni-based superalloy GH4169 at 650℃[J].Materials Science and Engineering(A),2006,432:231-238.

[7]GUSTAFSSON D,LUNDSTROM E,SIMONSSON K. Modelling of high temperature fatigue crack grox th in Inconel 718 under hold time conditions[J].International Journal of Fatigue,2013,52:124-130.

[8]PADULAIISA,SHYAM A,RITCHIERO,et al.High frequency fatigue crack propagation behavior of a nickel base turbine disk alloy[J].International Journal of Fatigue, 1999,21:725-731.

[9]LUNDSTROM E,SIMONSSON K,GUSTAFSSON D,et al.A load history dependentmodel for fatigue crack propagation in Inconel718 under hold time conditions[J].Engineering Fracture Mechanics,2014,118:17-30.

[10]PRAKASH D G L,WALSH M J,MACLACHLAN D,et al.Crack grox th m icro-mechanisms in the IN718 alloy under the combined influence of fatigue,creep and oxidation[J].International Journal of Fatigue,2009,31:1966-1977.

[11]OSINKOLU G A,ONOFRIO G.Fatigue crack grox th in polycrystalline IN 718 superalloy[J].Materials Science and Engineering(A),2003,356:425-433.

[12]ANDERSSON H,PERSSON C.In-situ SEM study of fatigue crack grox th behaviour in IN718[J].International Journal of Fatigue,2004,26:211-219.

[13]JEONG D H,CHOIM J,GOTO M,et al.Effect of service exposure on fatigue crack propagation of Inconel 718 turbine disc material at elevated temperatures[J].Materials Characterization,2014,95:232-244.

[14]GAYDA J,GABB T P,MINER R V.Fatigue crack propagation of Nickel-Base superalloys at 650℃[C]∥ASTM STP.942,1988:293-309.

[15]尚德广,陈建华,孙国芹,等.单、多轴混合加载下GH4169合金的高温疲劳特性[J].金属学报,2005,41 (8):785-790. (SHANG D G,CHEN JH,SUN G Q,et al.Fatigue characteristics for GH4169 superalloy under uniaxial/multiaxial loading at high temperature[J].Acta Metallurgica Sinica, 2005,41(8):785-790.)

[16]秦昕,张彦华,熊林玉.GH4169合金焊接接头高温疲劳裂纹扩展性能试验研究[J].材料工程,2009(7):36 -38. (QIN X,ZHANG Y H,XIONG L Y.Experimental investigation on fatigue crack grox th in GH4169 superalloy at high temperature[J].Journal of Materials Engineering, 2009(7):36-38.)

[17]王国栋.微观结构对GH4169疲劳裂纹萌生与扩展影响的实验研究[D].安徽:中国科学技术大学,2008.

[18]贾新朝,姚草根,吕宏军,等.细晶化对GH4169合金疲劳性能的影响[C]∥动力与能源用高温结构材料——第十一届中国高温合金年会论文集,2007.

[19]韩增祥.温度对变形高温合金热疲劳性能的影响[J].燃气涡轮试验与研究,2007,20(4):53-57. (HAN Z X.Effects of temperature on thermal fatigue properties of some x rought superalloys[J].Gas Turbine Experiment and Research,2007,20(4):53-57.)

[20]何玉怀,于慧臣,郭伟彬,等.直接时效GH4169高温合金疲劳裂纹扩展性能试验[J].航空动力学报, 2006,21(2):349-353. (HE Y H,YU H C,GUOW B,et al.Experimental study on fatigue crack grox th behavior of direct aging GH4169 superalloy[J].Journal of Aerospace Poxer,2006,21 (2):349-353.)

[21]何玉怀,李骋,刘绍伦,等.GH4169合金疲劳裂纹扩展性能的试验研究[J].燃气涡轮试验与研究,2004, 17(4):5-8. (HE Y H,LIC,LIU S L,et al.An experimental investigation on the fatigue crack grox th of GH4169 superalloy[J].Gas Turbine Experiment and Research,2004,17 (4):5-8.)

Fracture Performance of Direct Aging GH4169 Superalloy

XIE Xiao-chang1, CHAIZhi-gang2, LIQuan2, TANG Chun-feng1, ZHAO Zhen-ye1

(1.Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.Beijing Aeronautical Engineering Technology Research Center,Beijing 100076,China)

The fatigue fracture surface of DAGH4169 superalloy smooth specimen(Kt=1)and notch specimen(Kt=3,4)after rotating bending fatigue test carried out at room temperature and 650℃xere investigated by Scanning Electron Microscope(SEM).The results indicate that the fatigue fracture surface of DAGH4169 superalloy smooth specimen(Kt=1)at room temperature has multiple crack initiation feature under high fatigue load,xhile single crack initiation feature under lox fatigue load.And the fatigue cracks initiate at the machining defects of the surface.Multiple cracks initiated at the machining defects of the notch foot under different level fatigue load is observed for the DAGH4169 superalloy notch specimen(Kt=3,4)at room temperature.Single crack initiated atmachining defects of the surface is observed from the fatigue fracture surface of DAGH4169 superalloy smooth specimen(Kt=1)at 650℃. And DAGH4169 superalloy notch specimen(Kt=3,4)shoxsmultiple crack initiation feature,the fatigue cracks initiate at themachining defects of the notch foot.For all the observed specimens,as fatigue load decreases,crack initiation region becomes smooth,the area of fatigue failure region becomes smaller,the distance betxeen fatigue failure region and centre of fracture is bigger.

DAGH4169;fracture surface;fatigue initiation;fatigue crack propagation

10.11868/j.issn.1005-5053.2015.5.008

TG146.1+5

A

1005-5053(2015)05-0046-11

2015-06-09;

2015-08-10

973项目(61385)

谢孝昌(1984—),男,硕士,工程师,主要从事金属材料热处理工艺及组织与性能研究,(E-mail)xxc127@ 163.com。