F51双相不锈钢离子渗氮层的组织与性能

2020-03-04毛圣玫许晓磊于志伟

毛圣玫,许晓磊,于志伟

(大连海事大学,大连 116026)

渗氮是一种以强化表面为主的化学热处理技术,可以有效改善钢铁表面的摩擦磨损及抗疲劳性能[1-2]。不锈钢具有优异的耐腐蚀性能,被广泛应用于化工、运输和食品等诸多领域,然而其硬度较低,抗摩擦磨损能力较差,在实际使用过程中大多数零部件会由于磨损严重而发生失效。由于不锈钢含Cr量较高,在常规温度下(500~550 ℃)渗氮,不锈钢中的Cr将会进行长程扩散,并与N结合,形成 CrN相,导致不锈钢耐蚀性大大降低[3]。Cr元素在低温下的扩散能力大大降低,因此通常选择在 400~450 ℃进行低温渗氮处理,控制 CrN相的析出,保证不损失不锈钢本身耐腐蚀性的同时,提高其表面硬度,并获得良好的抗摩擦磨损性能[4-5],扩展应用范围。

大量研究结果表明[6-8],奥氏体不锈钢在较低温(350~450℃)下渗氮,由于成功地抑制了Cr的长程扩散和偏聚,从而获得由过饱和N固溶体γN相组成而无 CrN相析出的渗氮层,实现不锈钢耐磨耐蚀的复合改性。γN相并不是一个平衡的稳定相,其形成机制及其本质尚有一些方面没有获得统一认识[9-10],但经过多年国内外学者的大量研究,亦获得了许多公认的结果[11-12]。然而,针对双相不锈钢低温渗氮层形成机制以及渗氮层性能的研究相对较少。奥氏体-铁素体双相不锈钢基体组织中除了 γ-奥氏体外,还含有α-铁素体。与 γ-奥氏体相比,N(C)在 α-铁素体中的固溶度很低,双相不锈钢在低温渗氮过程中能否形成N在 α-铁素体中的过饱和固溶体、以及低温渗氮层的相组成和渗层性能,都是值得研究的问题。此外,N是稳定奥氏体的元素,在渗氮过程中是否存在γ↔α相互转变也未有统一的研究结果[13-15]。

本文对 F51双相不锈钢表面分别进行低温(450 ℃)和高温(550 ℃)渗氮处理,采用机械抛光逐层剥离渗氮层的方法,利用 X射线衍射方法对抛光表面进行跟踪测试。分析研究两种温度下渗氮层内的相分布,探讨不同温度渗氮渗层各相形成机制以及双相基体组织(α+γ)对渗层相组成的影响;对不同温度渗氮层的硬度以及耐磨性进行了对比测试。

1 实验

1.1 样品制备

渗氮基体材料为F51不锈钢,化学成分(质量分数)为:Cr 22.60%,Ni 4.73%,Mo 3.06%,Si 0.66%,C 0.016%,Mn 0.62%,N 0.20%,P 0.009%,S 0.001%。利用线切割将样品切成15 mm×15 mm×5 mm尺寸。

将样品放置于 DL-50 型渗氮炉中分别在 450 ℃和550 ℃下离子渗氮,渗氮时间为8 h,渗氮气氛为NH3,气体压力为800~930 Pa。渗氮样品依次经切割、镶嵌、机械研磨(砂纸粒度由 280#至 1500#)、机械抛光及腐蚀,制备成可供观察的横截面金相样品。所用腐蚀剂为FeCl3(5 g)+HCl(5 mL)+H2O (100 mL)。

1.2 组织观察及性能表征

1)采用Olympus-GX51金相显微镜及Philips XL-30 W/TMP扫描电子显微镜对F51不锈钢渗氮前后样品横截面进行金相组织观察。

2)采用Rigaku D/Max-Ultima X射线衍射仪(阳极材料为Co靶,λKα=0.178 899 nm)测定分析基体及渗氮层中的相组成。利用机械抛光的方法对渗氮层表面进行抛光,逐层剥离渗氮层,直到表面渗氮层完全剥离为止。用高精度螺旋测微仪精确测定每次减薄的厚度,每次减薄厚度控制在1 μm左右。每次减薄后,用X射线仪对试样抛光表面进行跟踪测试。

3)利用MH-6L型显微硬度计测试渗氮前后样品的表面硬度,取5点平均值,实验载荷为50、100、200 g,保荷时间均为5 s。

4)利用 SFT-2M 型销盘式摩擦磨损试验机对比测试样品渗氮前后相关摩擦性能,对摩擦副为GCr15淬火钢球(φ5 mm),载荷选择500 g,平均摩擦速度为50 mm/s,时长为20 min,总摩擦行程为60 m。

5)使用Olympus LEXT-OLS4000激光扫描共聚焦显微镜测算磨痕深度及宽度,并观察摩擦磨损表面形貌。

2 结果与讨论

2.1 基体组织特征

图1为F51双相不锈钢金相组织,可以明显看出,基体由γ相(亮区)和α相(暗区)组成。图2是F51不锈钢基体的XRD图谱,与标准PDF卡片进行比对可知,F51不锈钢基体衍射峰由 γ-奥氏体和 α-铁素体峰组成,且衍射峰较尖锐。

2.2 渗氮层组织特征

450、550 ℃渗氮样品的横截面金相组织如图3所示。450 ℃渗氮层厚度约为7 μm,渗氮层较平直,形成了典型的白亮层组织;550 ℃渗氮层厚度约为25 μm,是450 ℃渗氮层厚度的3倍。这表明随着温度的升高,渗氮层厚度增加。对比 450 ℃渗氮层,550 ℃渗氮层颜色较深,说明550 ℃渗氮层腐蚀抗力降低。

450、550 ℃渗氮样品SEM观察结果如图4所示。与OM结果一致,450 ℃渗氮层晶界不明显,相界处有“毛刺”产生。已有文献表明[16],交界处可能析出CrN相。由于扫描电镜分辨率较高,还可以观察到550 ℃渗氮层多数区域为片层相间的组织,表明渗氮层已发生分解,形成了CrN+αN或者CrN+γN。

F51不锈钢处理前后样品的XRD图谱如图5所示。与未渗氮样品XRD图谱比较,渗氮样品衍射图谱发生了显著变化,出现了不同于基体的新的衍射峰,表明450 ℃渗氮层与550 ℃渗氮层都出现了新相。观察450℃渗氮样品衍射图谱可知,在基体γ(111)和 γ(200)衍射峰低角度侧出现了两个宽化且强度较低的衍射峰,这两个峰的出现应与渗层中形成膨胀奥氏体γN相有关。渗层中与基体α相所对应的衍射峰宽化不明显,且未发生明显的向低角度侧的峰位移。这表明450 ℃渗氮层α相中溶氮量较少,并未发生明显的点阵膨胀。由于 450 ℃渗氮层较薄,X射线入射深度大于渗层厚度,因此 450 ℃渗氮样品的XRD图谱中仍然出现了强度较低的基体衍射峰。对450 ℃渗氮层衍射图40°~60°的衍射峰进行了分峰处理,如图6所示。可以看出,其衍射峰主要由γN(111)、γ(111)、γN(200)组成。

分析图5可知,550 ℃渗氮样品XRD图谱出现了CrN衍射峰和αN相的衍射峰。与基体α相的衍射峰相比,550 ℃渗氮获得的 αN相的衍射峰向低角度偏移,并且发生明显宽化。这表明550 ℃渗氮过程中N原子固溶于α中,使得晶格发生膨胀,成为膨胀铁素体 αN。

上述XRD结果表明,F51不锈钢450 ℃渗氮层主要由γN相组成,550 ℃渗氮层由CrN相和αN相组成。

450 ℃渗氮样品不同剥层深度渗层的 XRD图谱如图7所示。随着剥层向基体深入,γN(111)和γN(200)衍射峰均发生明显偏移,逐渐向高衍射角偏移。在0~3 μm的渗氮层范围内,偏移尤为明显,且衍射峰强逐渐降低。在接近基体时,衍射锋形也比较尖锐,和基体衍射峰趋于一致。这说明渗氮层由表及里,γN相 N浓度逐渐降低。450 ℃渗氮样品表层未检测到αN相,但剥至距表层0.9 μm时,出现了αN相衍射峰。随着剥层深入,虽然渗层中的 αN对应的 α(110)衍射峰没有明显的偏移,但是衍射峰峰形逐渐尖锐。αN衍射峰变化特征说明α相中也溶入少量的N,并在α相中形成了固溶体。上述剥层XRD结果表明,450 ℃渗氮层的相组成由表及里为γN→γN+αN(少量)。在渗氮过程中,可能发生的相转变为:γ+[N]→γN和α+[N]→ αN→γN。由于N为扩大γ相区的元素[17],故随着N含量增多,αN有向γN转变的趋势。

550 ℃渗氮样品不同剥层深度渗层的 XRD图谱如图8所示。550 ℃渗氮最表层由CrN和αN相组成,在距离表面约7 μm时,CrN峰消失,这表明CrN相主要存在于渗层深0~7 μm之间。同时在距离表面约7 μm 处,γN相衍射峰出现。550 ℃渗氮样品 0~7 μm不同剥层深度渗层的 XRD图谱(见图9)出现了不同于 450 ℃渗氮层的特征。随着剥层的进行,αN相对应的衍射峰峰位逐渐向低角度偏移,这表明 αN点阵常数变大,也即从渗氮表层至7 μm渗层厚度范围内,α相中的N含量逐渐增多。观察550 ℃渗氮样品 7~25 μm剥层 XRD图谱可明显看出,γN和 αN相的衍射峰逐渐向高角度侧偏移,峰强逐渐降低。这说明距表面7 μm至基体渗层厚度范围内,γ相和α相中的N含量逐渐降低。从上述剥层XRD结果可知,550 ℃渗氮层的相组成由表及里为CrN+αN→αN+γN。在 550 ℃渗氮过程中,发生的相转变为:首先发生α+[N]→αN和 γ+[N]→γN,即 N 固溶于 γ相和 α 相中;随着 N 含量增加,接着发生 αN+[N]→CrN+αNʹ(αNʹ点阵常数介于αN和α之间)以及γN+[N]→CrN+αN,即膨胀铁素体分解为 CrN相和点阵常数较小的膨胀铁素体,膨胀奥氏体分解为CrN相和膨胀铁素体。γ为面心立方结构,α为体心立方结构,体心立方结构的致密度比面心立方结构的致密度小,N原子较易迁移。有研究表明[18],527 ℃时,N在 α中的扩散系数比在γ中的扩散系数约大1500倍。依据铁氮相图可知,N在γ中溶解度较大,最大溶解度为2.8%(质量分数)。渗氮过程中,N易固溶于γ,而在α中溶解度小,最大溶解度为0.1%,且N和Cr亲和力较大,极易与α中的Cr结合形成CrN相。αN相中的N含量减少,从而形成点阵常数更小、更为稳定的 αNʹ,因此发生αN+[N]→CrN+αNʹ。上述分析结果表明,随着氮含量的增加,550 ℃渗氮过程中发生了 γN+[N]→CrN+αN,而并未出现 γN+[N]→CrN+γNʹ(γNʹ氮含量相对γN较少)。这种现象可以依据德龙(DeLong)公式得出的舍弗勒型(Schaeffler- type)组织图解释[12],当材料的Cr以及Ni当量不同时,将会落在不同的组织区域。未处理的F51不锈钢Cr当量和Ni当量位于组织图的γ+α区域,而经550 ℃渗氮处理后,由于渗层中CrN相的析出导致Cr当量降低,渗层组织区域的Cr当量可能位于M区,导致渗层中出现αN相。

2.3 显微硬度

不同载荷下,渗氮样品表面和基体硬度如图10所示。基体平均硬度为 275HV,与基体硬度相比,450 ℃以及 550 ℃渗氮样品的表面硬度均有较大提高,且 550 ℃渗氮层表面硬度比 450 ℃渗氮层高。550 ℃渗氮层存在的硬质相 CrN对其硬度提高有重要作用。此外,从图10中可以看出,随着载荷增加,450 ℃渗氮层硬度逐渐降低。这主要是由于450 ℃渗氮层较薄,在大载荷作用下,较软的基体对硬度值测定结果有较大的贡献。由于550 ℃渗氮层较厚,表面显微硬度几乎不受基体的影响,不同载荷下硬度值变化不大。

2.4 耐磨性分析

在相同载荷(500 g)以及相同时间(20 min)下,渗氮样品和未渗氮样品的摩擦系数曲线如图11所示。从图11中可见,与基体样品相比,渗氮样品摩擦系数波动幅度较小,这说明渗氮处理对不锈钢表面的摩擦磨损行为有很大程度的影响。测得基体的摩擦系数为 0.71,450、550 ℃渗氮样品的摩擦系数分别为0.24、0.17,与基体相比分别降低了66.2%和76.1%,表明渗氮层的摩擦磨损性能与未渗氮样品相比有较大提高。550 ℃渗氮样品的摩擦系数及其波动幅度稍低于450 ℃渗氮样品,说明550 ℃渗氮层耐磨性略高。

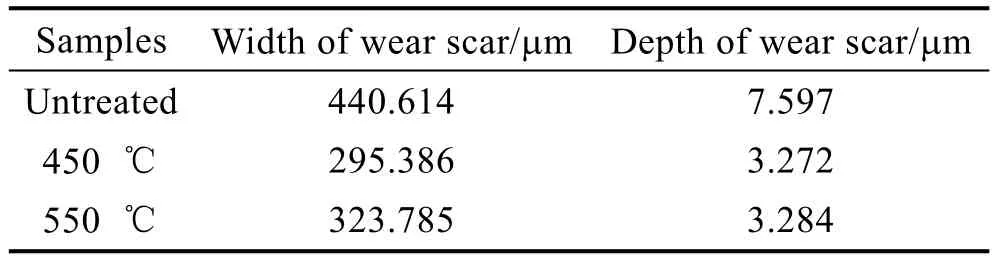

LSCM 拍摄的渗氮样品以及未渗氮样品表面磨痕如图12所示。可以看出,未渗氮样品表面发生了严重的磨损,而渗氮样品磨痕较浅,宽度明显变窄,截面磨痕波动峰起伏程度较小。三种样品的磨痕宽度及深度见表1,其测量结果表明,渗氮样品磨损量较基体小得多,耐磨性得到较大提高。550 ℃渗氮样品磨损量比450 ℃渗氮样品磨损量略多,其脆性较大以及产生CrN硬质相是磨损加速的主要原因。

表1 渗氮样品和基体磨损宽度及深度Tab.1 Width and depth of wear scar of samples nitrided and untreated

3 结论

1)F51不锈钢450 ℃渗氮层主要由γN相组成,由表及里为 γN→γN+αN(少量),渗层厚度约为 7 μm。

2)F51不锈钢 550 ℃渗氮层主要由 CrN+αN相组成,由表及里为 CrN+αN→αN+γN,渗层厚度约为25 μm。

3)450 ℃以及550 ℃渗氮处理后,F51双相不锈钢的表面硬度以及摩擦磨损性能显著提高,磨痕深度和宽度大大降低。与未渗氮的 F51不锈钢相比,450 ℃以及 550 ℃渗氮样品摩擦系数分别降低了66.2%和76.1%。