NiCrAlY涂层抗氧化性及氧化过程中的微观结构演变

2015-06-23张新格邓畅光邓春明裴和中

张新格, 邓畅光, 邓春明, 裴和中

(1.昆明理工大学 材料科学与工程学院,昆明650000;2.广州有色金属研究院 新材料研究所,广州 510651;3.广东省现代表面工程技术重点实验室,广州510651)

NiCrAlY涂层抗氧化性及氧化过程中的微观结构演变

张新格1,2,3, 邓畅光2,3, 邓春明2,3, 裴和中1

(1.昆明理工大学 材料科学与工程学院,昆明650000;2.广州有色金属研究院 新材料研究所,广州 510651;3.广东省现代表面工程技术重点实验室,广州510651)

采用低压等离子喷涂技术在镍基铸造高温合金K438基体上制备NiCrAlY涂层,研究涂层和基体在950℃下恒温氧化100h的氧化动力学规律。采用SEM、EDS和XRD等检测涂层和基体经不同时间氧化后的微观结构演变和元素分布。结果显示:涂层氧化增重缓慢,氧化动力学曲线符合抛物线规律,100h后表面形成一层厚度1.5μm左右致密Al2O3保护膜;基体开始时氧化增重迅速,60h之后发生破坏性氧化,基体开始迅速失重。EDS分析显示:元素在涂层氧化过程中发生缓慢扩散,扩散距离达到90μm,涂层的结构更加致密。

低压等离子喷涂;NiCrAlY涂层;高温氧化;元素分布;结构演变

K438镍基铸造高温合金具有优良的高温防护性能,广泛应用于舰船及地面重型燃气轮机[1,2]的长寿命涡轮工作叶片和导向叶片以及航空发动机的涡轮零件等热端部件。为了提高燃气轮机热端部件的使用寿命,保证燃气轮机长期稳定运行,一般都要使用高温防护涂层[3~7]。MCrAlY高温防护涂层具有优良的抗氧化及抗热腐蚀性能[8~10],已广泛应用于燃气轮机的热端部件。

涂层的抗高温氧化性能是涂层高温防护领域最重要、最基本的研究内容之一.目前对于涂层抗氧化性能的研究,主要集中于氧化膜的生成、演变和对基体的保护作用,对于涂层和基体界面的显微结构演变及元素扩散[11,12]行为研究较少,有待进一步完善。低压等离子喷涂[13]是在常规等离子喷涂工艺基础上发展起来的一种热喷涂工艺,该方法在真空罐中进行喷涂,低压环境充Ar气保护,可以进行转移弧处理以提高基体温度并净化表面,能制备出更高性能的涂层。

本工作采用低压等离子喷涂工艺在 K438高温合金基体制备NiCrA lY涂层,以研究氧化为切入点,着重对涂层氧化过程中元素扩散和组织演变进行研究,探讨了涂层及合金的氧化与扩散机理。

1 实验

1.1 实验材料

基材为铸造镍基高温合金K438,元素组成见表1,试样尺寸为φ19mm×5mm和φ5mm×50mm,后一种试样表面被涂层完全覆盖,用于氧化增重实验。喷涂前对基体表面进行除油、喷砂预处理。涂层所用粉末为NiCrAlY粉(Amperit413.003),粒径为5~45μm,粉末元素成分(质量分数/%,下同)为:Cr 21~23,A l9~11,Y 0.8~1.2,Ni余量。涂层厚度约200μm,将试样封于真空石英管中,随炉升温至1080℃,保温4h后随炉冷却,以改善涂层的组织结构,增强与基体的结合强度。

1.2 氧化实验

氧化设备采用人工智能电阻炉,型号为ZP. M 8/12E,显示精度±1℃/±0.1℃,实验在常压静态大气氛围内进行。氧化前试样表面用1000#砂纸打磨抛光,在950℃静态空气气氛下恒温氧化100h,研究温度对氧化动力学的影响。氧化试样采用不连续称取质量法,即氧化一定时间后取出冷却,称取质量并观察试样变化,然后再放回炉中氧化,冷却,再称取质量并观察试样变化。所用称量设备为德国 BS224S型电子天平,精确度为0.1mg。

表1 K438合金元素组成(质量分数/%)Table 1 Composition of K438 alloy(mass fraction/%)

1.3 测试与表征

采用荷兰Nova-Nano-SEM430型场发射扫描电子显微镜及能谱仪(EDS)分析涂层表面及截面形貌和元素分布,氧化后的涂层表面导电能力较差,需要喷镀金膜,以防在SEM观察时因电荷堆积造成图像失真,涂层表面的氧化膜较脆容易崩裂,在制备截面SEM样品时在表面镀厚度8μm左右的Al保护层;采用D/Max-RC型X射线衍射仪(XRD)对涂层表面氧化产物进行物相分析;采用日本E-30A型粗糙度仪测量不同时期涂层和基体的表面粗糙度。

2 结果和讨论

2.1 氧化前涂层的显微结构和元素分布

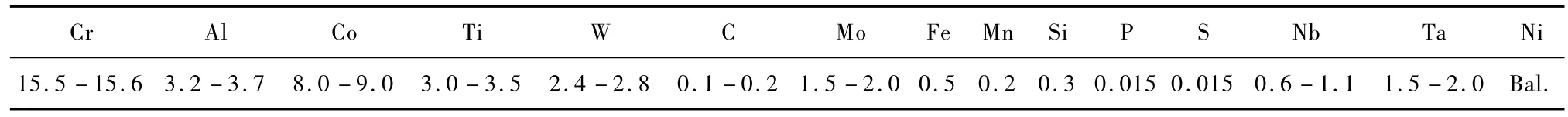

图1所示为NiCrAlY涂层截面形貌SEM,由图可见,涂层均匀致密,没有热喷涂常见的层状结构,这是由于低压等离子喷涂过程中的低压环境减少了气体的沉积,使层状结构弱化,加之真空热处理的扩散作用,本来就弱化的层状结构更难以观察到。涂层与基体结合良好,结合处没有较大的孔洞,涂层与基体有明显的分界面,主要表现在涂层中分布着大量尺寸大小不一的孔洞,这主要是喷涂环境中的气体随着喷涂粒子沉积到基体上形成的,而基体非常致密,完全没有孔洞,距离基体附近的涂层由于互扩散作用变得更为致密,尺寸较小的孔隙消失,与基体更为接近。EDS分析表明,经过真空热处理后涂层与基体之间发生了明显的元素扩散,在距离界面60μm处的涂层中发现了Co元素,说明元素的扩散距离达到60μm,距离基体约10μm以内扩散更甚,造成涂层与基体的界面变得模糊,表明涂层与基体发生了冶金结合,涂层与基体的结合力也大大提高,研究表明[14],产生冶金结合后的结合力高达80MPa。

图1 氧化前涂层截面形貌(a)及EDS测试图(b)Fig.1 Cross-section(a)and EDS(b)test images of coating before oxidation

2.2 氧化动力学

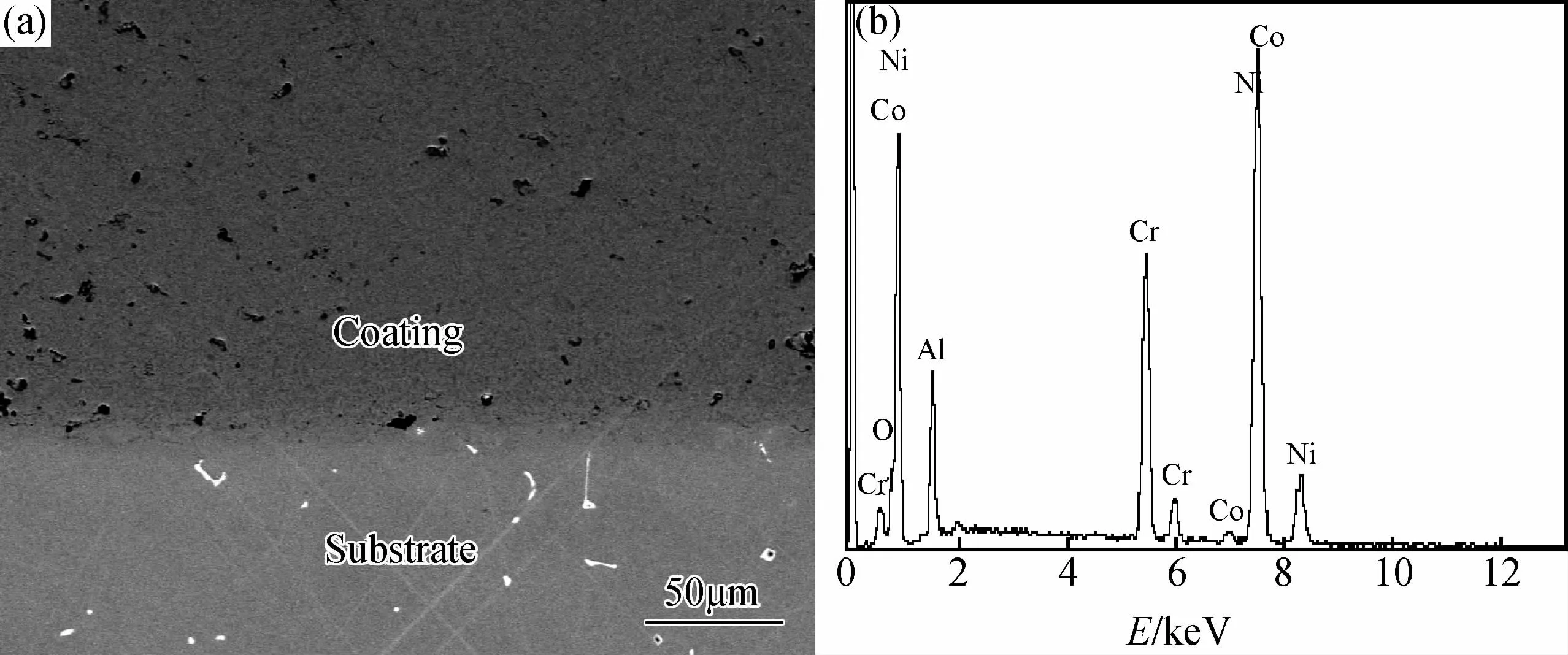

图2为涂层和基体氧化前后的相关表面SEM形貌图。氧化前的涂层和基体使用1000#砂子打磨抛光,粗糙度为0.10μm,其表面SEM形貌如图2a所示。图2d为基体经950℃氧化 100h后的表面SEM形貌,与图a相比可知基体表面已经完全没有氧化前的光滑平面,而是变得非常粗糙,说明基体发生了剧烈的氧化,宏观上基体表面由氧化前的银白色转变为褐色,无金属光泽,经测试发现基体粗糙度由0.10μm变化为0.72μm,氧化过程中氧化膜出现轻微剥落,并生成很多细小的黑色粉末。图2b为NiCrAlY涂层氧化5h后的表面SEM形貌,由图可知,涂层氧化5h后表面开始生成一些细小颗粒,即为早期的的氧化产物,此时为氧化的初级阶段,宏观上由氧化前的银白色变化为灰白色,仍有明显金属光泽,使粗糙度由0.10μm变化为0.18μm。图2c为涂层氧化100h后的表面形貌SEM,与图2b相比,此时涂层表面氧化物尺寸更大更密集,宏观上涂层表面颜色更加灰白,这时表面的粗糙度也随之增大为0.34μm。

图2 NiCrAlY涂层和K438基体经不同时间氧化后表面形貌Fig.2 Surface morphologies of NiCrA lY coatings and K438 substrate before and after oxidation for different times (a)NiCrA lY coating;(b)NiCrAlY coating,950℃/5h;(c)NiCrA lY coating,950℃/100h;(d)K438 substrate,950℃/100h

图3所示为K438基体及NiCrA lY涂层在950℃的氧化动力学曲线。由图可知,对于950℃氧化实验,涂层与基体氧化增重曲线差别较大,前10h NiCrAlY涂层氧化增重较快,这是因为这段时间涂层表面迅速氧化开始形成一层具有保护作用的氧化膜,对涂层形成了有效地保护,减缓了涂层的氧化增重,10h以后涂层的氧化增重明显减缓,氧化至60h后涂层的增重越发微小,此时涂层表面已经形成了完整的氧化膜;K438基体的氧化增重速率远高于NiCrAlY涂层,高出一个数量级,特别是前20h,氧化增重速率高增重量大,这说明基体的抗氧化能力差,此时基体表面迅速氧化,氧化至60h,氧化增重曲线出现拐点发生氧化失重情况,且越往后氧化失重速率越高,氧化至100h,基体已经发生严重的损坏。

图3 NiCrAlY涂层和K438基体950℃氧化100h的动力学曲线Fig.3 Oxidation kinetics curves of NiCrAlY coating and K438 substrate at 950℃for 100h

2.3 表面氧化膜微观形貌及物相分析

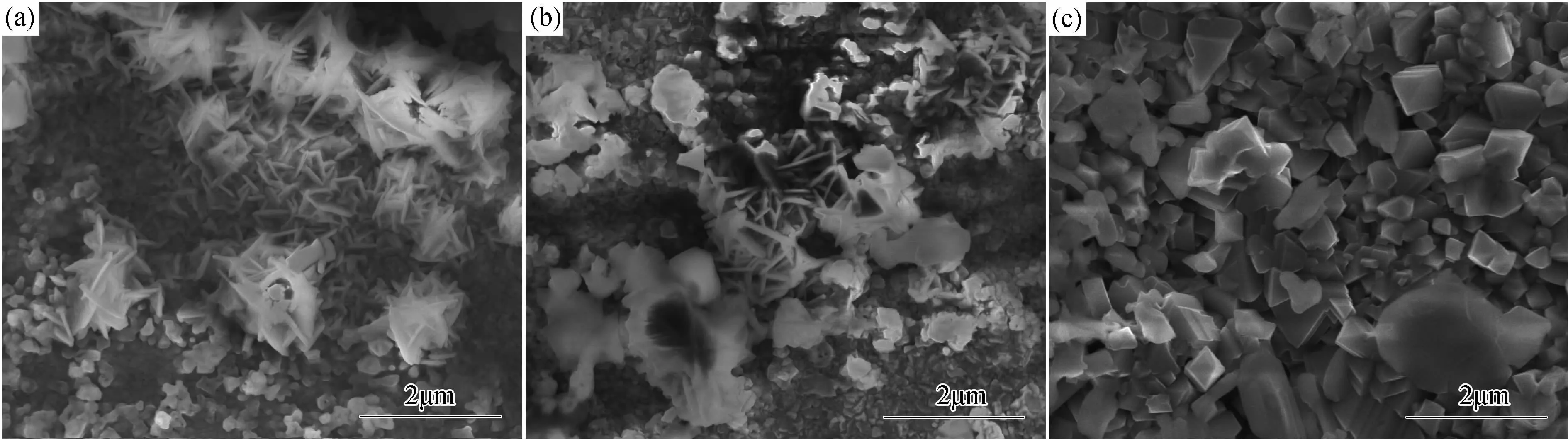

图4c为NiCrAlY涂层950℃氧化5h的表面形貌SEM图,由图可知,涂层氧化5h后表面生成了大量针片状的θ-A l2O3,无法形成致密的氧化膜,起不到很好的保护作用,此时为氧化的初始阶段,涂层仍然继续发生氧化。图4b为涂层氧化100h后的表面形貌 SEM图,由图可知涂层表面仍存在针片状θ-A l2O3,但是数量大量减少,这阶段大量针片状θ-A l2O3转化成颗粒状的α-A l2O3,逐渐形成致密的氧化膜,对涂层和基体起到了很好地保护作用。图4 c为K438基体氧化100h后的SEM图,由图可知,基体氧化100h后表面完全是大量规则致密的方型氧化产物,与涂层表面的氧化物相比较,基体氧化后表面氧化物更规则数量也更多,EDS分析结果认为,规则的氧化产物成分(原子分数/%)为:Cr 22.06,O 74.40,Ti 3.54,说明氧化产物以Cr2O3,CrO3为主,还有少量Ti的氧化物,由于基体中含有较多的Cr元素,在高氧压和高温条件下,Cr氧化生成Cr2O3,而Cr2O3会以 CrO3形态挥发[15],使基体的重量减轻,即出现氧化失重现象,这与氧化动力学分析结果相吻合;对涂层的EDS分析结果表明,氧化后涂层表面绝大部分为A l的氧化产物即α-A l2O3,偶尔会检测到微量的Cr,氧化后期涂层增重缓慢接近于零,说明α-A l2O3膜高温下具有很好的保护作用。

图4 NiCrAlY涂层和K438基体经过不同时间氧化后表面氧化膜微观形貌Fig.4 Surface morphologies of NiCrA lY coatings and K438 substrate after oxidation for different times (a)NiCrA lY coating,950℃/5h;(b)NiCrAlY coating,950℃/100h;(c)K438 substrate,950℃/100h

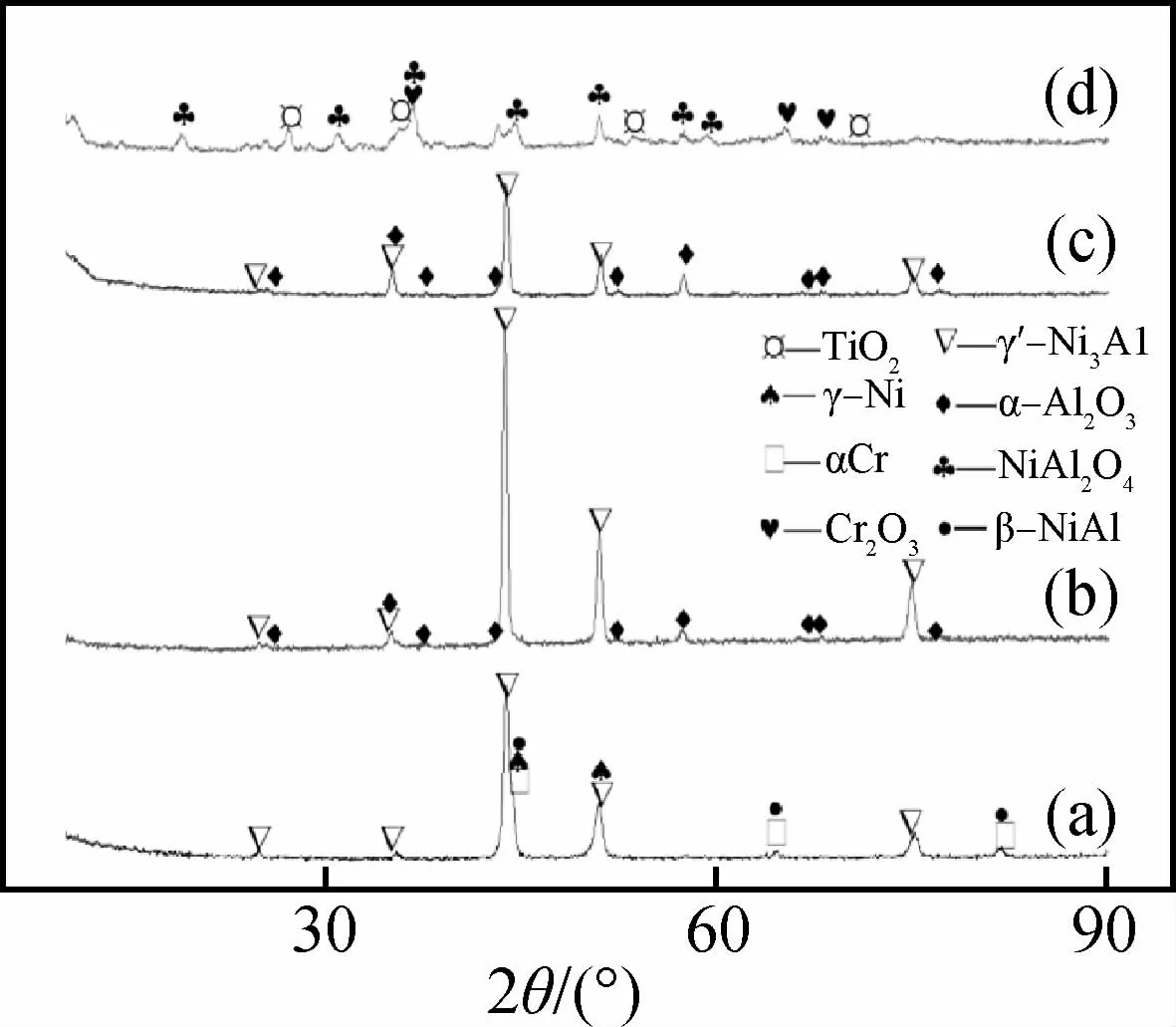

图5为NiCrAlY涂层和K438基体经不同时间氧化后XRD图谱,由图5a可知,氧化前的抛光态涂层主要有γ′-Ni3Al和少量γ-Ni、β-NiAl及α-Cr相存在,与图5b相比较可知,经过950℃氧化5h后,少量的γ-Ni,β-NiAl和α-Cr相逐渐消失,γ′-Ni3Al相增多,同时生成了少量α-Al2O3相;氧化100h后,γ′-Ni3Al衍射峰强度大大降低,α-Al2O3衍射峰增强,说明α-A l2O3相逐渐增多,这与氧化膜表面形貌分析的结果是一致的;由图5d可知,K438基体氧化100h后表面主要由Cr2O3和少量TiO2及尖晶石NiAl2O4相组成,这与氧化膜微观形貌分析的结果是吻合的。

图5 NiCrAlY涂层和K438基体经不同时间氧化后XRD图谱Fig.5 XRD patterns of NiCrAlY coatings and K438 substrate after oxidation for different times (a)NiCrAlY coating;(b)NiCrA lY coating,950℃/5h;(c)NiCrAlY coating,950℃/100h;(d)K438 substrate,950℃/100h

2.4 涂层氧化后截面形貌SEM及氧化膜分析

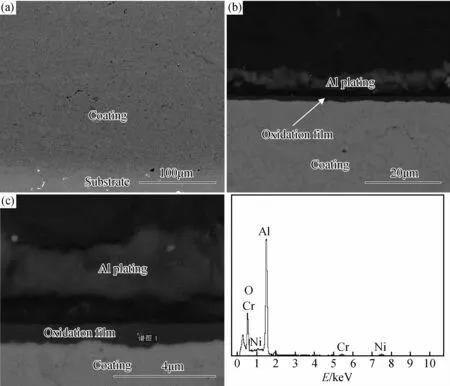

图6为涂层950℃氧化100h后不同放大倍数的截面形貌SEM及EDS测试图,由图6a可知,经过100h氧化后,涂层中较大的孔隙尺寸大大减小,尺寸较小的孔隙直接消失,涂层变得更为致密,涂层与基体更好的结合在一起,界面变得更加模糊,EDS分析结果表明元素扩散达到90μm,说明在950℃氧化条件下,元素继续发生缓慢扩散,只是相比于真空热处理条件下的元素扩散慢了很多;由图6b和图6c可知涂层表面生成了一层厚度为1.5μm左右的层状产物,均匀致密的覆盖在涂层表面,EDS分析结果表明这种产物含61.34%的O,36.43%的Al和少量的Ni与Cr,结合XRD测试结果可知这种氧化产物即为α-Al2O3,涂层的氧化增重规律是后期涂层增重基本趋近于零,说明这一层α-Al2O3膜在高温下能够对涂层起到有效的保护作用,能够阻止涂层进一步的氧化增重。

3 结论

(1)经过1080℃/4h真空热处理后的涂层均匀致密,涂层和基体发生了明显的元素扩散,特别是靠近基体10μm以内涂层更为致密,涂层中一些小的孔洞由于扩散作用已经消失,涂层与基体产生了冶金结合。

(2)氧化动力学曲线显示涂层随时间增重先快后慢,符合抛物线规律,涂层表面逐渐形成一层保护性氧化膜,氧化100h增重量仅为3.66g/m2;基体氧化前期增重迅速,氧化至 60h时基体增重量高达23.95g/m2,之后剧烈失重,基体表面不能形成有效地保护膜。

图6 NiCrAlY涂层950℃氧化100h后的截面形貌及氧化膜EDS测试图Fig.6 Cross-section and EDS test of oxide film images of NiCrAlY coating after oxidation at 950℃for100h

(3)涂层氧化首先在表面生成针片状的 θ-A l2O3,然后逐渐转变成颗粒状的 α-A l2O3;基体氧化100h后在表面生成大量规则致密的方形Cr2O3。

(4)涂层在氧化过程继续发生缓慢扩散,100h后总扩散距离达到90μm,涂层的组织结构更加致密,涂层表面生成的厚度约1.5μm的保护性氧化膜。

[1]CHEN M H,SHEN M G L,ZHU S L,et al.Effect of sand blasting and glass matrix composite coating on oxidation resistance of a nickel-based superalloy at 1000℃[J].Corrosion Science,2013,73(2):331-341

[2]中国金属学会高温材料分会编.中国高温合金手册[M].北京:中国质检出版社,中国标准出版社,2012.

[3]卢旭东,田素贵,王涛,等.电弧离子镀NiCrAlY涂层对镍基单晶合金热腐蚀行为的影响[J].中国有色金属学报,2013(4):977-986. (LU X D,TIAN S G,WANG T,et al.Influence of Ni-CrAlY coatings by arc ion plating on hot corrosion behaviour of single crystal nickel-based superalloy[J].The Chinese Journal of Nonferrous Metals,2013(4):977-986.)

[4]SONG P,NAUMENKO D,VASSEN R,et al.Effect of oxygen content in NiCoCrAlY bondcoat on the lifetimes of EBPVD and APS thermal barrier coatings[J].Surface and Coatings Technology,2013,221(16):207-213.

[5]MISHRA SB,CHANDRA K,PRAKASH S.Characterisation and erosion behaviour of NiCrAlY coating produced by plasma spray method on txo different Ni-based superalloys[J].Materials Letters,2008,62(62):1999-2002.

[6]郭策安,张健,郭秋萍,等.PCrNi3MoVA钢表面溅射Ni-CrAlY涂层的高温氧化行为[J].材料热处理学报,2013 (5):175-179. (GUO C A,ZHANG J,GUO Q P,et al.High temperature oxidation behavior of magnetron sputtered NiCrAlY coatings on PCrNi3MoVA steel[J].Transactions of Materials and Heat Treatment,2013(5):175-179.)

[7]RAJENDRAN R.Gas turbine coatings-An overviex[J]. Engineering Failure Analysis,2012,6:355-369.

[8]张林伟,王鲁,王全胜,等.真空预氧化对冷喷涂CoNi-CrAlY涂层组织及热腐蚀性能的影响[J].材料工程, 2013(4):12-16. (ZHANG L W,WANG L,WANG J S,et al.Effect of vacuum pre-oxidation on microstructure and hot corrosion behavior of CoNiCrAlY coating prepared by cold spray[J]. Journal of Materials Engineering,2013(4):12-16.)

[9]李伟洲,李月巧,易丹青,等.不同冷热循环条件下 Ni-CrAlY涂层体系的微观组织演变规律及失效机理[J].中国有色金属学报,2013(2):417-425.(LIW Z,LIY Q,YID Q,et al.Microstructural evolution and failuremechanism of NiCrAlY coating systems during different cycled oxidations[J].The Chinese Journal of Nonferrous Metals,2013(2):417-425.)

[10]高俊国,陆峰,王长亮,等.氧燃充枪比对爆炸喷涂Co-CrAlYTa涂层抗氧化性能的影响[J].材料工程,2013 (4):28-33 (GAO JG,LU F,WANG C L,et al.Influence of Oxygen/fuel in-gun ratio on oxidation resistance of CoCrAlYTa coating prepared by detonation gun sparying[J].Journal of Materials Engineering,2013(4):28-33)

[11]钟锦岩,牟仁德,何英,等.NiCoCrAlYHf涂层与一种Ni基单晶高温合金循环氧化行为研究[J].材料工程, 2013(8):28-35 (ZHONG JY,MOU R D,HE Y,et al.Thermal cyclic oxidation behavior betx een NiCoCrA lYH f bond coat and a kind of Ni based single crystal superalloy[J].Journal of Materials Engineering,2013(8):28-35)

[12]LIANG T Q,GUO H B,PENG H,et al.Cyclic oxidation behavior of an EB-PVD CoCrA lY coating influenced by substrate/coating interdiffusion[J].Chinese Journal of Aeronautics,2012(5):796-803.

[13]周克崧,梁兴华,刘敏,等.低压等离子喷涂NiCoCrA lYTa涂层的氧化动力学[J].中国有色金属学报,2009 (3):490-496. (ZHOU K S,LIANG X H,LIM,et al.Oxidation kinetics of NiCoCrAlYTa coating by lox pressure plasma spraying[J].The Chinese Journal of Nonferrous Metals,2009 (3):490-496.)

[14]梁兴华.镍基单晶高温合金低压等离子喷涂NiCoCrA-lYTa涂层的高温疲劳和防护性能研究[D].广州:广东工业大学.

[15]李美栓.金属的高温腐蚀[M].北京:冶金工业出版社, 2001.

Oxidation Resistance of NiCrAlY Coating and Evolution of M icrostructures during Oxidation

ZHANG Xin-ge1,2,3, DENG Chang-guang2,3, DENG Chun-ming2,3, PEIHe-zhong1

(1.School of Materials Science and Engineering,Kunming University of Science and Technology,Kunming 650000,China;2.The institute for Nex Material Guangzhou Research Institute of Non-Ferrous Metals,Guangzhou 510651,China;3.Guangdong Provincial Key Laboratory of Modern Surface Engineering Technology,Guangzhou 510651,China)

NiCrAlY coatings xere prepared on cast Ni-based superalloy K438 using lox pressure plasma spraying(LPPS).The oxidation kinetic lax of coatings and substrate at950℃for 100h xas studied.Evolution ofm icrostructure and element distribution of coatings and substrate after oxidation for different hours x as analyzed by SEM and EDS.The results shox thatmass gain of coatings xhose oxidation kinetic curve obeyed the parabolic lax during oxidation is little,the Al2O3protective scale of about1.5μm thickness xas formed after 100h oxidation.Substrate is oxidized quickly at the beginning,and destructive oxidation is happened after 60h and then mass loss is began quickly.The results of SEM and EDS shox that the elements diffused during oxidation slox ly,and the diffusion distance is reached 90μm,and the denser coating is lead.

lox pressure p lasma spraying(LPPS);NiCrAlY coatings;high-temperature oxidation;element distribution;evolution of microstructure

10.11868/j.issn.1005-5053.2015.5.004

TG146.1+5

A

1005-5053(2015)05-0021-06

2015-03-09;

2015-03-30

国家“863”项目(2012AA03A512);“973”项目(2012CB625100)

裴和中(1963—),男,副教授,主要从事表面改性方面研究,(E-mail)peihezhong@vip.qq.com。