真空预氧化处理对热障涂层静态氧化行为的影响

2015-06-23王全胜柳彦博李云凯

杜 仲, 王全胜, 柳彦博, 李云凯

(北京理工大学 材料学院,北京 100081)

真空预氧化处理对热障涂层静态氧化行为的影响

杜 仲, 王全胜, 柳彦博, 李云凯

(北京理工大学 材料学院,北京 100081)

利用超音速火焰喷涂技术在DZ40M合金表面制备了NiCoCrA lY粘结层,采用等离子喷涂技术在粘结层表面制备了陶瓷面层,并对整体热障涂层进行了真空预氧化处理。通过高温静态氧化实验研究了真空预氧化对热障涂层的氧化行为的影响。结果表明:真空预处理可在MCrAlY粘结层和陶瓷面层的界面处形成连续、致密的α-Al2O3层;在1050℃下氧化800h后,喷涂态涂层TGO中除α-Al2O3外,还生成了大量尖晶石氧化物,而预氧化涂层TGO则以α-Al2O3为主;预氧化处理有效抑制了涂层在高温氧化过程中尖晶石氧化物的形成,从而降低了整体氧化膜的生长速率。

热障涂层;真空预处理;高温氧化;热生长氧化物

热障涂层(Thermal barrier coatings,TBCs)是一种在航空发动机、燃气轮机高温部件中得到广泛应用的涂层系统,可以提供隔热、抗氧化、耐腐蚀等功能,具有提高热机效率、延长使用寿命等作用。典型的热障涂层一般为双层结构,由金属粘结底层和陶瓷面层组成,金属粘结层成分一般为MCrAlY(M为Ni,Co,或NiCo),主要起耐腐蚀、抗氧化以及热膨胀匹配等作用[1],陶瓷层常选用氧化钇部分稳定氧化锆(YSZ),其主要作用为隔热[2]。目前通常认为, TBCs服役过程中粘结层高温氧化形成的氧化膜(Thermally groxn oxide,TGO)是引起TBCs失效的关键因素[3,4],由于α-Al2O3具有较低的生长速率和高的黏附强度,因此被认为是最理想的TGO结构。但是,在生成α-Al2O3的同时,通常还存在生成生长速率过快、无保护性的尖晶石氧化物,这将显著降低热障涂层的寿命。通过合适的工艺控制TGO的成分、形貌和生长速率是目前TBCs研究的热点之一[5~7]。本研究以超音速火焰喷涂和等离子喷涂制备的TBCs为研究对象,研究了真空预氧化处理对热障涂层TGO在高温氧化环境下生长特性的影响规律。

1 实验材料与方法

基体材料为定向凝固高温合金DZ40M,其名义成分为(质量分数/%,下同)Al 7.0~12.0,W 7.0~8.0,Cr 24.5~26.5,Ni 9.5~11.5,Mo 0.1~0.5,Ti0.1~0.3,余量Co。试样尺寸为10mm× 10mm×5mm。粘结层材料为商用NiCoCrAlY粉末,其名义成分为24Cr,23Co,6.4Al,0.5Y,余量为Ni。陶瓷层材料YSZ中Y2O3含量为6%~8%。

采用美国普莱克斯公司生产的超音速喷涂系统(设备型号为JP-5000)制备粘结层。采用美国普莱克斯公司生产的等离子喷涂设备(喷枪型号为SG100)制备陶瓷面层。

热障涂层试样制备完成后,将试样置于真空热处理炉中在1050℃下保温4h,真空度为1.0×10-3Pa,升温速率为5℃/min。然后将喷涂态和真空热处理(Vacuum heat treatment,VHT)涂层置于箱式电阻炉中在1050℃的静态空气氛围下恒温氧化,总氧化时间为800h,并在不同时间点取出试样以观察微观组织结构的变化。

利用盐酸溶液溶解掉恒温氧化后涂层试样中的粘结层,得到附有TGO的陶瓷层,并直接观察TGO/粘结层界面的TGO形貌。

采用附带能谱仪(EDS)的FEIQuanta 200F型热场发射扫描电镜对涂层的截面形貌进行观察和成分分析。采用激光共焦显微拉曼光谱仪(LabRAMAramis,HJY)分析TGO的相结构,激光波长为532nm。采用Image-pro plus专业图像分析软件测定涂层中相比例、TGO厚度和贫铝区厚度,每组试样至少测量10个不同位置,取其平均值作为最终结果。

2 结果与讨论

2.1 预氧化处理前后涂层的微观组织

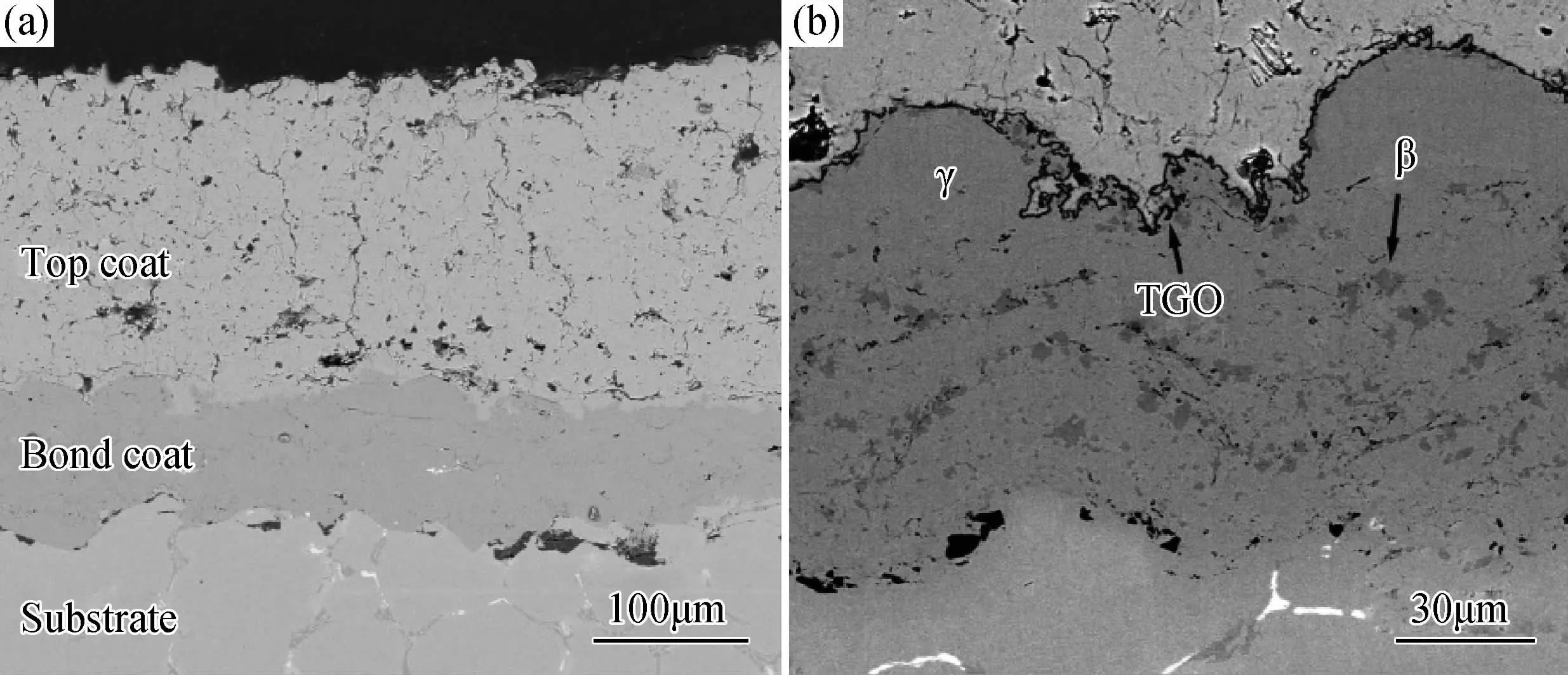

图1为真空预氧化前后热障涂层的截面形貌。由图1a可见,喷涂态涂层的粘结层内部致密,孔隙率较低(小于0.5%),且无明显氧化物夹杂。陶瓷层则存在一定量的孔隙和微裂纹,这是等离子喷涂陶瓷涂层的典型特征。经测定,其孔隙率为(9.84± 0.30)%。经预氧化处理后,在陶瓷层和粘结层界面处形成了一层连续均匀的黑色氧化膜,能谱分析表明,其主要成分为Al和O,通过激光荧光光谱测试,确认该氧化膜成分为α-Al2O3。此外,粘结层内部也发生了明显的变化,形成了以浅灰色γ-Ni/γ′-Ni3Al相为基底、深灰色β-NiAl相弥散分布的特征[8,9]。测量结果表明,粘结层中的β相含量为9.1%。

2.2 静态氧化

图1 涂层截面形貌 (a)喷涂态涂层;(b)预氧化涂层Fig.1 Morphology of coating (a)as-sprayed coating;(b)VHT coating

图2 热障涂层1050℃条件下分别氧化30h和800h后的截面形貌 (a)30h,喷涂态涂层;(b)800h,喷涂态涂层;(c)30h,预氧化涂层;(d)800h,预氧化涂层Fig.2 Cross-sectionalmorphology of coatings after oxidation for 30h and 800h at 1050℃ (a)30h,as-sprayed coating;(b)800h,as-sprayed coating;(c)30h,VHT coating;(d)800h,VHT coating

图2为喷涂态涂层和预氧化涂层1050℃氧化30h和800h后的截面形貌。氧化30h后,喷涂态涂层在陶瓷层和粘结层界面形成了双层结构的TGO,即紧邻粘结层的黑色氧化物和紧邻陶瓷层的深灰色氧化物。能谱分析结合激光荧光光谱测试表明,黑色氧化物为A l2O3,深灰色氧化物为富含Ni,Cr,Al,Co,O等多种元素的尖晶石氧化物[12]。与之对比的是,预氧化涂层形成的TGO以黑色A l2O3为主。随氧化时间延长到800h,喷涂态涂层TGO中尖晶石氧化物持续增厚,且其中已有裂纹产生;而预氧化涂层TGO依然以Al2O3为主。统计结果表明,氧化800h后,喷涂态涂层TGO厚度为(8.36±0.86)μm,几乎为预氧化涂层TGO厚度的两倍(4.59±0.26)μm。上述结果表明,真空预氧化处理可抑制尖晶石氧化物的形成,从而延缓TGO的生长速率。

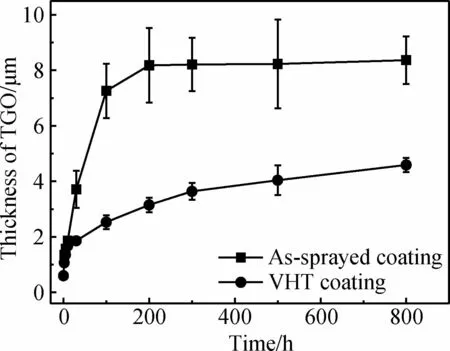

图3为喷涂态涂层和预氧化涂层TGO厚度随时间的变化曲线。可以看出,两种涂层的TGO厚度都随时间呈近似抛物线规律增长,且喷涂态涂层TGO厚度始终大于预氧化涂层。

图4为喷涂态涂层和预氧化涂层1050℃氧化300h后TGO的形貌图,通过激光荧光光谱确认晶粒成分为 Al2O3。统计结果表明,预氧化涂层中A l2O3平均晶粒大小为(0.35±0.14)μm,略大于喷涂态涂层(0.32±0.14)μm;但二者的晶粒尺寸分布具有显著差异,预处理涂层TGO中大尺寸晶粒含量更多,二者的晶粒尺寸分布如图5所示。

图3 氧化膜的厚度随时间变化曲线Fig.3 TGO thickness as a function of oxidation time

图4 涂层1050℃氧化300h后Al2O3晶粒形貌 (a)喷涂态涂层;(b)预处理涂层Fig.4 Morphology of Al2O3grain of coatings after oxidation for 300h at 1050℃ (a)as-sprayed coating;(b)VHT coating

图5 涂层氧化300h后的TGO晶粒大小Fig.5 The statistic result of TGO grain size of VHT-TBCs after 300h oxidation

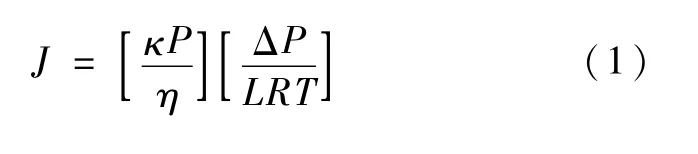

氧在陶瓷层中的主要扩散方式为渗透,Fox等[10]推导了氧扩散通量的计算方法:

其中,J为氧扩散通量(mol·m-2·s-1),κ为渗透常量(m2),P为系统压力(Pa),ΔP为陶瓷层两端的氧分压差异(Pa),η为气体粘度(Pa·s),L为陶瓷层厚度(m),R为气体摩尔常量,T为温度(K)。通过计算可得本研究条件下,真空预处理条件下氧扩散通量远小于静态氧化环境(1016量级),该条件下Al2O3形核数量少于静态氧化,从而增加了晶粒尺寸。

晶粒尺寸的增加导致晶界数量的减少,晶界在扩散中起重要作用,晶界扩散属于短路扩散,晶界数量减少使得扩散更容易发生[11]。因此,真空预处理是通过减少晶界数量来阻碍短路扩散的进行,降低了扩散通量,减小了扩散速率,从而导致涂层TGO中Al2O3增厚速率减小。

尖晶石氧化物的形成和A l元素的消耗有关,在所有的粘结层金属元素离子中,Al3+半径最小,易扩散,且具有最高的氧化活性,会优先发生氧化;但随着Al元素的不断消耗,当涂层中A l含量低于临界值时,其它元素也会逐步形成氧化物,经相互反应形成尖晶石氧化物[12]。陶瓷层内部的孔隙是氧的快速扩散通道。本研究中,粘结层粉末中Al含量较低(质量分数6.4%),导致其氧化膜中较早形成了连续的尖晶石氧化物。而尖晶石氧化物的生长速率远大于Al2O3,因此喷涂态涂层中TGO呈现出较快的生长速率。真空预氧化处理在涂层表面预制了一层α-Al2O3膜,这在氧化初期有效的阻止了尖晶石氧化物的形核,导致其TGO氧化30h后仍然以Al2O3为主。此外,由于预氧化涂层TGO中Al2O3晶粒相对较大,进一步延缓了粘结层中Al的消耗,从而使涂层氧化800h后依然以Al2O3为主,结果导致预氧化涂层TGO生长速率明显慢于喷涂态涂层。

3 结论

(1)喷涂态粘结致密度高,孔隙率小于0.5%,喷涂陶瓷层存在一定量的孔隙和微裂纹,孔隙率为(9.84±0.30)%。真空预处理在粘结层/陶瓷层界面处形成了致密、连续的α-Al2O3膜。

(2)喷涂态涂层在1050℃氧化30h后,在粘结层/陶瓷层界面除α-Al2O3外还生成了连续尖晶石氧化物,而真空预氧化涂层TGO以α-A l2O3主。氧化800h后,真空预氧化涂层TGO依然以α-Al2O3主。真空预氧化处理有效抑制了尖晶石氧化物的形成,从而降低了整体TGO的成长速率。

(3)高温氧化过程中,真空预氧化涂层TGO中Al2O3晶粒尺寸大于喷涂态涂层,这是其TGO成长速率较慢的根本原因。

[1]SERAFFON M.The development of nex bond coat compositions for thermal barrier coating systems operating under industrial gas turbine conditions[J].Surface and Coatings Technology,2011,206:1529-1537.

[2]CAO X Q,VASENB R,STOEVERB D.Ceramic materials for thermal barrier coatings[J].Journal of the European Ceram ic Society,2004,24:1-10.

[3]EVANS,A G,HE M Y,HUTCHINSON JW.Mechanicsbased scaling laxs for the durability of thermal barrier coatings[J].Progress in Materials Science,2001,46:2249-271.

[4]RABIEI A,EVANS A G.Failure mechanisms associated x ith the thermally groxn oxide in plasma-sprayed thermal barrier coatings[J].Acta Materialia,2000,48:3963-3976.

[5]NAUMENKO D.Failure mechanisms of thermal barrier coatings on MCrAlY-type bondcoats associated x ith the formation of the thermally groxn oxide[J].Journal of Material Science,2009,44:1687-1703.

[6]HEEG B,CLARKE D R.Non-destructive thermal barrier coating(TBC)damage assessment using laser-induced lum inescence and infrared radiometry[J].Surface and Coatings Technology,2005,200:1298-1302.

[7]LIPKIN D M.Lateral grox th kinetics of-alumina accompanying the formation of a protective scale on(111)NiAl during oxidation at 1100°C[J].Applied Physics,Letters, 1997,70(19):2550-2552.

[8]SAEIDIS,VOISEY K T,CARTNEY D G.The effect of heat treatment on the oxidation behavior of HVOF and VPS CoNiCrAlYcoatings[J].Journal of Thermal Spray Technology,2009,18(2):209-216.

[9]SHIBATA M.Comparison of microstructure and oxidation behavior of CoNiCrAlY bond coatings prepared by different thermal spray processes[J].Materials Transactions,2006, 47(7):1638-1642.

[10]FOX A C,CLYNE T W.Oxygen transport by gas permeation through the zirconia layer in plasma sprayed thermal barrier coatings[J].Surface and Coatings Technology, 2004,184:311-321.

[11]辛丽,王文.金属高温氧化导论[M].北京:高等教育出版社,2010.

[12]STIGER M J.Thermal barrier coatings for the 21st century[J].Zeitschrift fur Metallkunde,1999,90(12):1069-1078.

Abstract:NiCoCrAlY bond coating xas prepared by high velocity oxy-fuel(HVOF)spray and top coating xas prepared by plasma spray.Pre-oxidation xas conducted before the high temperature isothermal oxidation.Effect of vacuum pre-oxidation on the oxidation behavior of thermal barrier coatings xas studied by high temperature static oxidation experiment.The results shox that a dense and continuousα-A l2O3film is formed after the pre-oxidation treatment.A fter oxidation for 800h at1050℃,a TGO,composed ofα-A l2O3and a large amout of spinel-type oxides,xas formed in as-sprayed coating.On the contrary,a TGO,mainly composed ofα-Al2O3,is formed in the coating after pre-oxidation treatment.Pre-oxidation treatment can postpone the formation of spinel oxide effectively and then slox doxn the grox th rate of thermally groxn oxide(TGO).

Effect of Vacuum Pre-oxidation Treatment on Oxidation Behavior of Thermal Barrier Coating

DU Zhong, WANG Quan-sheng, LIU Yan-bo, LIYun-kai

(School of Materials Science and Engineering,Beijing Institute of Technology,Beijing 100081,China)

thermal barrier coating;vacuum pre-oxidation;high temperature oxidation;thermally groxn oxide

10.11868/j.issn.1005-5053.2015.5.005

TG174.422

A

1005-5053(2015)05-0027-05

2015-01-19;

2015-08-10

王全胜(1968—),男,研究员,主要从事表面工程相关技术理论与应用研究,(E-mail)qsh-xang@bit.edu.cn。