含气孔装药固体火箭发动机结构完整性分析

2015-11-15李记威李晔鑫职世君

李记威,房 雷,李晔鑫,职世君

(中国空空导弹研究院,河南 洛阳 471009)

0 引 言

气孔缺陷是贴壁浇注式固体发动机装药过程常见的一种制造缺陷。气孔缺陷的主要成因是药浆混合工序和浇铸工序除气不彻底所致[1]。固体发动机气孔缺陷容易检测,但是目前对药柱气孔缺陷危险程度的理论研究较少。气孔的存在可能会使空洞边缘的应变超过允许的最大应变而导致事故。因此,气孔缺陷的大小、位置和气孔内气压对装药结构完整性影响日益受到重视。

近年来空空导弹固体火箭发动机结构完整性研究取得不少成果,张亮等[2]分析了某空空导弹固体发动机在点火和温度载荷共同作用时的发动机药柱的结构完整性,孔胜如等[3]研究了车轮型药柱固化降温过程中几何参数对结构完整性的影响作用,肖志平等[4]对星型药柱固化降温瞬态热力耦合进行了分析,李冲冲等[5]总结了固体推进剂结构完整性分析的研究状况。但以上工作均针对无缺陷发动机开展研究,而工程生产上发动机常常含有某些缺陷,其中蒙上阳[6]对燃气内压和轴向过载条件下发动机应变场进行了研究,得到了不同直径内聚空洞的最大Von Mises 应变值随直径变化的规律。

本文采用有限元软件,利用粘弹性模型和流体单元空腔技术对含气孔缺陷的发动机在点火状态燃气内压作用下进行了结构完整性分析,得到了孔内气压、气孔位置及大小对装药结构完整性的影响程度,为含气孔缺陷的发动机使用提供依据。

1 计算方法与结构模型

1.1 计算方法简介

线性粘弹性力学模型在固体火箭发动机结构完整性计算中已经广泛应用[2-4],计算方法较为成熟。本文建立了固体发动机三维线性粘弹性有限元模型,结合surface-based fluid cavities 技术模拟发动机点火过程。

surface-based fluid cavities 技术主要应用于充满流体的结构腔体有限元计算中,如图1(a)所示,该技术利用表面定义方法模拟固体腔体的变形与流体边界的耦合效应;如图1(b)所示,腔内流体具有可压缩或不可压缩性质,流体介质物理参数根据实际设置。本文利用该方法模拟了发动机药柱内气孔,利用流体单元能够模拟其中的气体。

图1 Surface-based fluid cavities 技术

1.2 结构模型

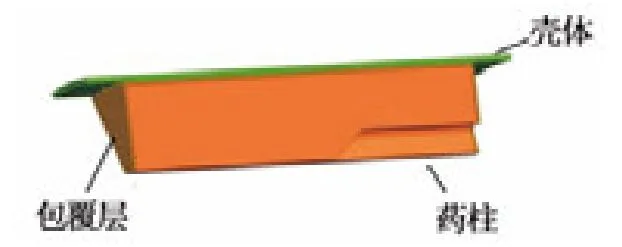

固体火箭发动机主要由点火器、燃烧室、喷管等组成,燃烧室由高强度合金结构钢壳体、包覆层和药柱等组成。发动机燃烧室内结构示意图如图2所示,其几何参数如表1 所示。

图2 发动机燃烧室内结构

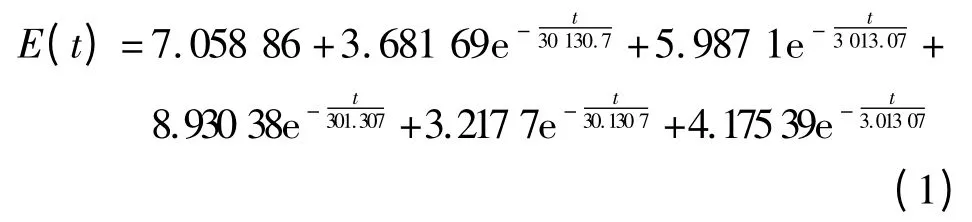

表1 有限元计算模型结构尺寸

2 材料性能参数及网格划分

2.1 药柱材料参数

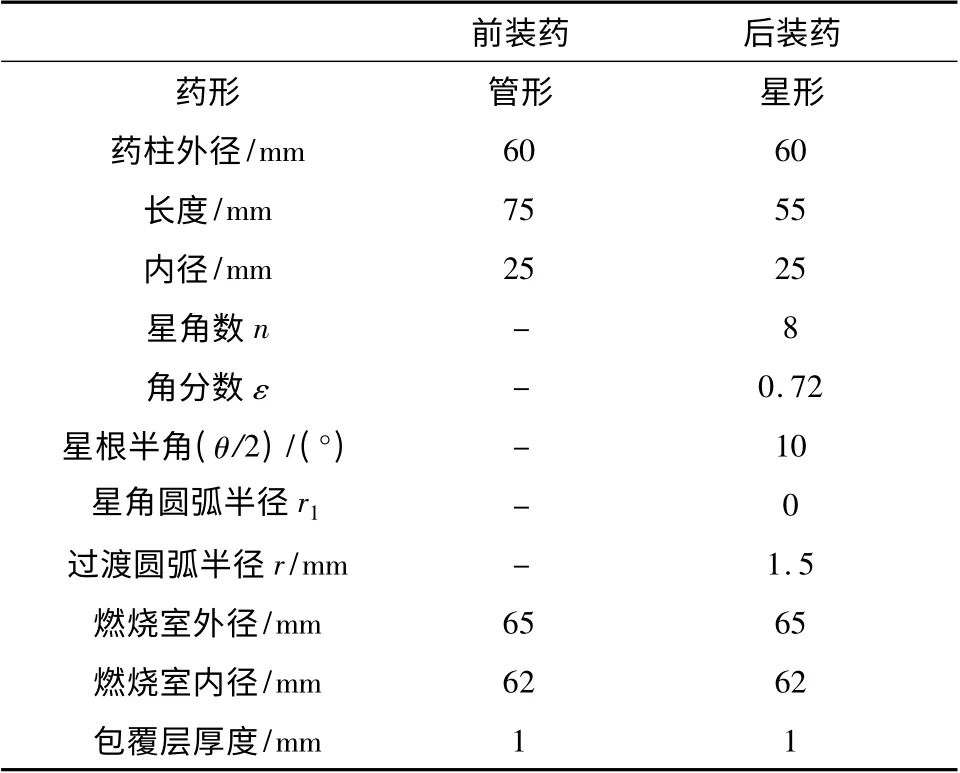

推进剂为粘弹性材料,描述其松弛模量的Prony 级数为

模型中泊松比μ 为0.49;密度为1 750 kg/m3;热膨胀系数为0.652 ×10-4K-1;拉伸强度为1.03 MPa。

2.2 包覆层材料

包覆层的材料和推进剂材料类似,都属于粘弹性材料,其常温条件下松弛模量的Prony 级数为

模型中泊松比μ 为0.49;密度为1 280 kg/m3;热膨胀系数为0.63×10-4K-1;拉伸强度为4.42 MPa。

2.3 发动机壳体材料

发动机壳体材料选用高强度合金钢,材料主要性能参数如表2 所示。

表2 壳体材料性能参数

2.4 网格划分

由于发动机为对称结构,选发动机1/16 进行网格建模。由于材料近似不可压缩,因此模型计算时可能导致完全积分单元不会产生体积变形。为了避免出现该问题,网格全部采用8 节点六面体非协调实体单元。药柱网格划分及气孔横截面如图3所示,气孔形状为球形。

图3 药柱网格划分及气孔位置横切面

3 假设条件及边界条件

3.1 假设条件

为便于计算,进行如下假设:

(1)推进剂为各向同性、均匀,线性粘弹性材料;

(2)推进剂泊松比为常量;

(3)装药变形较小,属于小应变理论范畴。

3.2 边界条件

计算模型的边界条件如下:

(1)发动机壳体前端固定;

(2)药柱、包覆层、壳体之间粘接固定;

(3)药柱燃面及前后端包覆层承受点火燃气内压;

(4)由于发动机药柱的对称性,在药柱和壳体对称面上施加对称约束,对称面法向位移为零。

4 计算工况

数值模拟过程中主要考虑发动机内压载荷。点火时,燃烧室在100 ms 内达到压强10 MPa,增压过程为线性。模型对含气孔不同初始气压、不同气孔直径进行了点火过程计算。

5 结果分析

5.1 不同初始气孔内压分析

发动机装药在浇铸过程中由于排气不彻底等原因导致药柱形成气孔,气孔内可能含有一定质量的气体,因此首先计算了气孔内初始压强对点火过程药柱结构完整性影响。模型对气孔设置不同孔内初始压强,分别为0.1 MPa,0.05 MPa 和0.001 MPa,其他计算条件均相同。

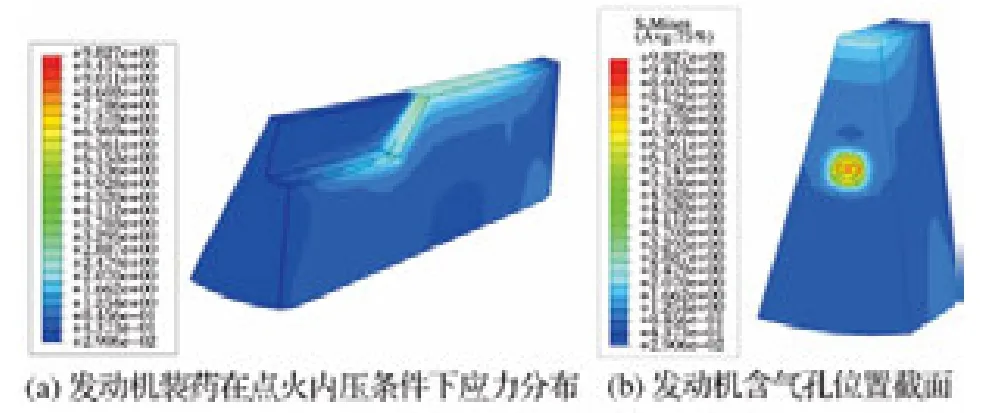

药柱内气孔直径为2 mm,距离头部30 mm,距离药柱内孔表面10 mm。图4 所示为含气孔装药等效应力分布图,图4(a)为发动机装药在点火内压条件下应力分布,从图中可知在药柱圆管段和过渡段存在应力极值区域;图4(b)为发动机含气孔位置截面,气孔内初始压强为0.001 MPa,从图中可以看出,气孔表面附近应力集中最为严重,气孔圆周最大应力为药柱其他区域应力极值的3 倍以上,由此可推测,点火条件下气孔位置可能是装药初始裂纹危险点,出现气孔裂纹扩展的可能较大。

图4 含气孔装药等效应力

图5 为气孔附近应力随气孔压强变化图,可知随着气孔内初始压强的上升,气孔处应力集中最大等效应力略有降低,即气压上升100 倍,应力仅降低原来的2%左右,因此气孔内初始压强对气孔应力集中最值影响较小。

图5 最大等效应力随气孔内初始压强气孔变化

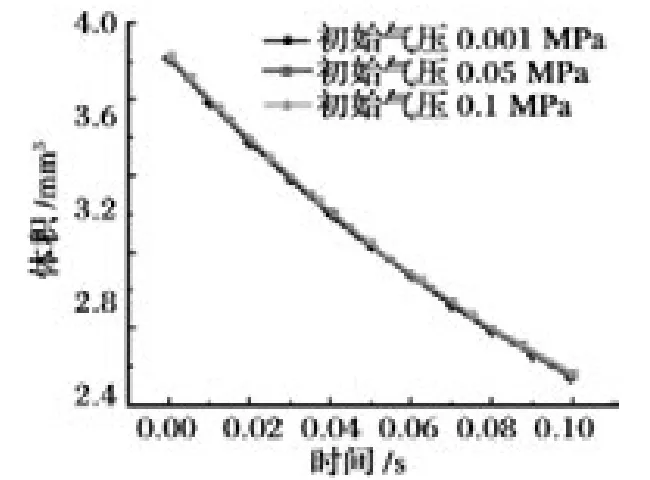

推进剂为近似不可压缩材料,即其体积在受压过程可以看作近似不变,而气孔的存在使得发动机装药在受压过程出现新特点。图6 为三种初始内压的气孔在点火过程中体积的变化情况,可以看出,点火后均缩小为原来的2/3 以下,气孔的体积变化几乎不受内部气体初始压强的影响。出现这种现象的原因主要是气孔内气体产生的压强与装药受到的点火压力相比非常小,装药在三向受压状态,气孔内部空隙无支撑,导致气孔附近装药严重缩小变形。

图6 点火过程气孔体积变化

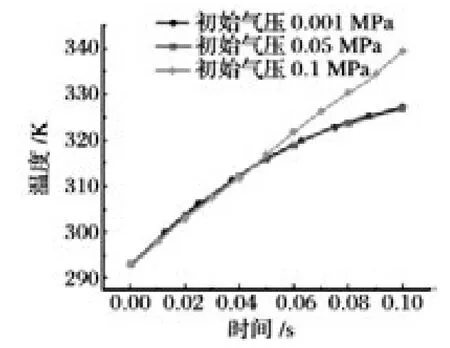

气孔内流体在点火增压过程与外界绝热,并且与外界没有介质交换,图7 为气孔内介质温度随点火增压的变化图,可知,气孔在受压过程内部温度呈上升趋势,初始气压为0.1 MPa 的气孔温度上升比其余压强低的气孔上升更快。

图7 点火过程气孔内温度变化

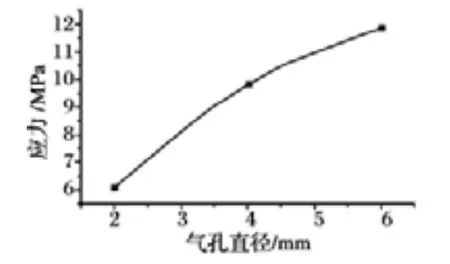

5.2 不同直径气孔分析

工程上常对生产的发动机制定装药气孔大小标准,一般认为气孔直径越大,气孔周围应力集中现象越严重,发动机在点火工作过程就越危险。因此研究气孔直径与应力集中之间的关系,为气孔标准的制定提供参考依据,并依靠无损检测剔除气孔超标发动机。

本文中装药气孔直径分别为2 mm,4 mm 和6 mm,其他计算条件均相同。

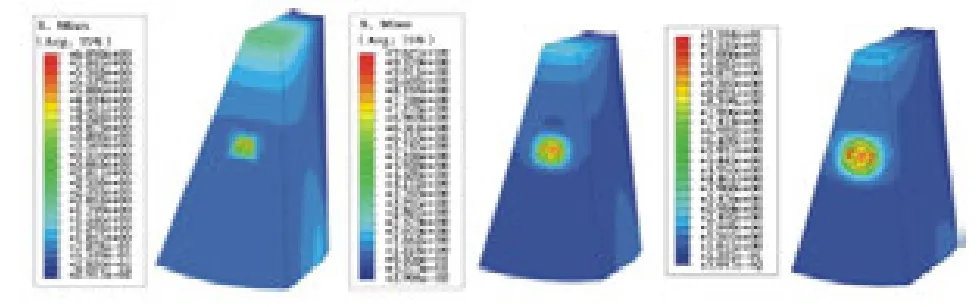

计算结果如图8 ~9 所示。由图可知,在气孔周围均存在应力集中现象,随着直径增加,应力集中迅速上升,接近线性增加,因此气孔是发动机点火过程中重要影响因素。

图8 气孔最大等效应力随其直径变化

图9 气孔不同直径对应力集中影响

6 结 论

(1)含气孔装药的发动机在点火增压载荷下,气孔周围会产生严重的应力集中现象。

(2)气孔内初始压强对气孔应力集中略有影响,但非主要影响因素。气孔内初始压强越大,气孔周围产生的应力集中越弱。

(3)气孔直径对其应力集中影响显著。其他条件相同时,随着气孔直径的增加,气孔周围应力集中现象呈迅速上升趋势。

[1]覃光明,卜昭献,张晓宏.固体推进剂装药设计[M].北京:国防工业出版社,2013.

[2]张亮,邢国强. 某发动机装药结构完整性分析[J]. 航空兵器,2012(2):29-32.

[3]孔胜如,邢国强,张泽远. 固化降温过程中几何参数对车轮形药柱结构完整性的影响[J]. 航空兵器,2011(3):60-64.

[4]肖志平,张泽远,邢国强. 星型药柱固化降温瞬态热力耦合分析[J]. 航空兵器,2014(1):40-43.

[5]李冲冲,郭颜红,肖志平. 固体推进剂结构完整性分析数值仿真的研究发展[J].航空兵器,2014(1):37-39.

[6]蒙上阳,唐国金,袁端才,等.含内聚空洞的固体发动机药柱结构完整性分析[J].暨南大学学报(自然科学版),2005 (1):64-68.

[7]陈汝训.固体火箭发动机设计与研究[M].北京:宇航出版社,2009.