立式加工中心静刚度有限元仿真分析与试验测试*

2015-11-02黄孝平

黄孝平

(南宁学院机电与质量技术工程学院,南宁 530200)

立式加工中心静刚度有限元仿真分析与试验测试*

黄孝平

(南宁学院机电与质量技术工程学院,南宁 530200)

文章以某立式加工中心为研究对象,首先在Pro/E中建立了机床整机的实体模型,然后将模型导入至ANSYS软件中,并添加了各主要结合面间的刚度值,仿真分析得到机床x、y、z3个方向的静刚度值分别为9700 N/mm、12258N/mm、15268N/mm。对机床整机的静刚度开展了试验测试,测得x、y、z3个方向的静刚度分别为9255 N/mm、11700 N/mm、15517 N/mm。3个方向的仿真误差均在±5%以内,证明文中的有限元模型精度很高。对机床整机静刚度仿真分析、结合面建模具有指导意义。

立式加工中心;静刚度;有限元仿真;结合面参数;试验测试

0 引言

数控机床的静刚度对其加工精度具有显著影响[1],机床的静刚度可以通过试验法测量。仇健等[2]测量了某系列卧式加工中心主轴的静刚度,并讨论了主轴刚度的配置方法。李殿新等[3]以某立式加工中心为对象,测量了机床整机和主要零件的变形,识别了机床y向静刚度的薄弱环节。试验法虽然可以准确获取机床的静刚度,但试验必须在机床制造装配完成后开展,而有限元法可以在设计阶段对机床的性能进行分析和优化,从而经济高效提高机床的加工精度。国内外学者对机床的静刚度开展了大量仿真研究,分析结果却差强人意,而影响仿真精度的最关键因素是无法对零部件间的结合面准确建模。刘启伟等[4]仿真了某车床整机的静刚度,x向尾台的仿真误差达到77.3%。孙永平等[5]仿真了某G型结构立式锁铣床的静刚度,但没有给出结合面间的参数。

本文以某立式加工中心为研究对象,首先建立了该机床整机的实体模型,然后将结合面参数添加至有限元模型,之后对机床整机的静刚度进行了仿真分析,最后开展了机床静刚度试验,证明了本文仿真分析的准确性。

1 机床整机实体模型建立

本文研究的机床如图1所示,主要由床身底座、床身、立柱、主轴箱、主轴、刀柄、十字滑台和工作台组成。在Pro/E中建立机床的实体模型时,将尺寸较小的孔、凸台、键槽等特征简化,建立的整机实体模型如图2所示。

图1 立式加工中心

图2 整机实体模型

建立实体模型后,将模型导入ANSYS中进行有限元分析。图2中零件的材料均为HT300,弹性模量为120GPa,泊松比为0.3,密度为7200kg/m3。添加材料属性后,对机床整机采用自由网格划分,有限元模型共有127259个节点和65916个单元,如图3所示。

图3 整机有限元模型

2 结合面建模方法

机床的两个相邻零件以结合面的方式接触,大量研究表明,机床总柔度的30%~50%[6]是由于结合面产生的。机床整机静刚度仿真时,通常将结合面的刚度值通过弹簧单元的方式添加到有限元模型中。本文对仿真精度影响较大的结合面存在于床身底座与床身、床身与立柱、立柱与主轴箱、主轴箱与主轴、主轴与刀柄、床身与十字滑台、十字滑台与工作台之间。

本机床结合面的类型主要有以下3类:①存在于床身底座与床身、床身与立柱、主轴箱与主轴之间的螺栓固定结合面,建模时在每个螺栓位置沿x、y、z向各添加一个弹簧单元;②存在于立柱与主轴箱、床身与十字滑台、十字滑台与工作台之间的导轨滑块结合面,建模时在每个滑块与导轨接触面的4个顶点处沿x、y、z向各添加一个弹簧单元;③存在于主轴与刀柄之间的轴承结合面,建模时在每个轴承位置沿轴向和径向各添加一个弹簧单元。

影响结合面刚度值的因素很多,如相邻两个零件的重量、结合面的面积、预紧力大小、接触表面的粗糙度等[7-10]。课题组对结合面刚度辨识方法进行了大量研究,并建立了刚度值数据库,通过查询数据库,得到各结合面的刚度值如表1所示。另外,主轴与刀柄之间存在前轴承、后轴承两处支撑,前轴承的轴向刚度为1.6×108N/m,径向刚度为7.7×108N/m;后轴承的轴向刚度为1.6×108N/m,径向刚度为7.5×108N/m。

表1 各结合面的刚度值(109·N/m)

3 机床整机静刚度仿真分析

本文仿真机床整机沿x、y、z3个方向的静刚度时,将数值为2000N且反向的载荷分别施加在刀柄下端面和工作台上端面的中心点,并将床身底座与地面的接触面固定约束。机床x、y、z向静刚度的仿真结果分别如图4、图5、图6所示。

由图4可以看出,x向仿真时,刀柄中心点的位移为-0.20364mm,工作台中心点的位移为+0.0025570 mm,两者的相对位移为0.2061970mm,因此x向的静刚度为:

图4 x向静刚度仿真结果

由图5可以看出,y向仿真时,刀柄中心点的位移为+0.16520mm,工作台中心点的位移为+0.0025435 mm,两者的相对位移为0.1631565mm,因此y向的静刚度为:

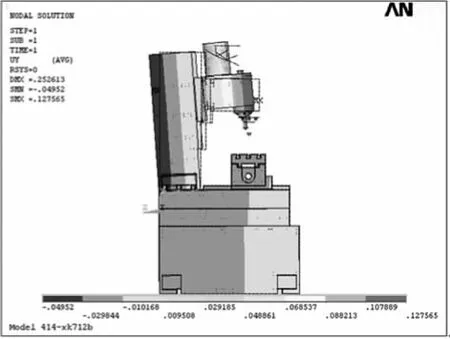

图5 y向静刚度仿真结果

图6 z向静刚度仿真结果

由图6可以看出,z向仿真时,刀柄中心点的位移为 +0.10951075 mm,工作台中心点的位移为-0.021486mm,两者的相对位移为0.13099675mm,因此z向的静刚度为:

根据仿真结果可知,x向的静刚度最小,z向的静刚度最大。施加载荷后,由床身底座、床身、十字滑台和工作台串联组成的支路变形很小,而由床身底座、床身、立柱、主轴箱、主轴、刀柄串联组成的支路变形大得多。由图4、图5、图6可以看出,施加载荷后,立柱带动主轴箱、主轴和刀柄变形。因此,可以采取以下措施提高机床整机的静刚度:①加大立柱与床身之间结合面的刚度值;②改变立柱内部筋板的布局,从而提高立柱本身的静刚度。

4 机床整机静刚度试验测试

为了验证仿真分析的准确性,对机床静刚度开展试验测试。将机床各零件放置在与仿真分析时对应的位置上;采用压力传感器施加载荷,将压力传感器的下端固定在工作台上,2000N的载荷施加在刀柄上;采用千分表测量刀柄相对工作台的变形,千分表的底座固定在工作台上,指针垂直于刀柄的被测表面。x、y、z向静刚度试验测试分别如图7、图8、图9所示。

图7 x向静刚度试验测试

图8 y向静刚度试验测试

图9 z向静刚度试验测试

每个方向均测量3次,3次结果取平均值,3个方向的静刚度试验结果如表2所示。为了验证仿真分析的精度,将仿真分析的刚度值、仿真误差也列于表2。

表2 静刚度试验与仿真值对比

由表2可以看出,3个方向的仿真误差均在±5%以内,说明第3节使用的结合面参数准确,本文建立的有限元模型准确反映了机床整机的实际静刚度。

5 结论

本文以某立式加工中心为对象,首先采用有限元软件仿真分析了机床整机的静刚度,重点介绍了各主要结合面的建模方法和结合面刚度值,仿真分析得到x、y、z3个方向的静刚度值分别为9700 N/mm、12258 N/mm、15268 N/mm,试验测试得到3个方向的静刚度值分别为9255 N/mm、11700 N/mm、15517 N/mm,证明本文的有限元模型精度很高。为了提高机床整机的静刚度,可以修改立柱内部筋板的布局从而提高其静刚度,并加大立柱与床身之间结合面的参数。

[1]Zhang Bi.An investigation of the effectofmachine loop stiffness on grinding of ceramics[J].CIRP Annals-Manufacturing Technology,2001,50(1):209-212.

[2]仇健,李晓飞,刘志强,等.卧式加工中心主轴静刚度特性的试验研究[J].精密制造与自动化,2011,47(3):9-10,14.

[3]李殿新,赵沿民,张建富,等.立式加工中心静刚度细化试验与有限元分析[J].农业机械学报,2012,43(12):262-267,277.

[4]刘启伟,王海滨,朱春雨.数控机床静刚度有限元分析[J].制造技术与机床,2012(4):71-75.

[5]孙永平,王德伦,马雅丽,等.G型结构立式锁铣机床位置刚度数值模拟与试验[J].大连理工大学学报,2013,53(3):364-369.

[6]赵宏林,丁庆新,曾鸣,等.机床结合部特性的理论解析及应用[J].机械工程学报,2008,44(12):208-214.

[7]Xiao Weiwei,Mao Kuanmin,Zhu Ming,et al.Modelling the spindle-holder taper joint inmachine tools:A tapered zero-thickness finite elementmethod[J].Journalof Sound and Vibration,2014,333(22):5836-5850.

[8]Ding Wenzheng,Huang Xiaodiao,Wang Mulan,et al.An approach to evaluate the effects of nonlinear traveling joints on dynamic behavior of largemachine tools[J].International Journal of Advanced Manufacturing Technology,2012,68(9-12):2025-2032.

[9]Zhang Dan,Gao Zhen.Optimal Kinematic Calibration of Parallel Manipulators With Pseudoerror Theory and Cooperative Coevolutionary Network[J].IEEE Transactions on Industrial Electronics,2012,59(8):3221-3231.

[10]翁德凯,程寓,李奎,等.基于结合面参数的机床整机有限元建模与分析[J].组合机床与自动化加工技术,2012(3):29-33.

(编辑 赵蓉)

Finite Element Analysis and Experimental Test for Static Stiffness of a Vertical M achining Center

HUANG Xiao-ping

(College of Mechanical and Electrical Engineering and Quality Technology,Nanning University,Nanning 530200,China)

Static stiffness of a verticalmachining center was researched based on finite element analysis and experimental test.Solid model of the machine tool was established in Pro/E,and then imported into ANSYS.Parameters of several important contact surfaces were added into the finite elementmodel,and the simulated static stiffness of three directionswere 9700 N/mm,12258 N/mm and 15268 N/mm,respectively.In addition,static stiffness of the machine tool was tested,and the results were 9255 N/mm,11700 N/mm and 15517 N/mm,respectively.The simulation errorswere less than±5%which means the finite elementmodel was accurately established.This paper provides guidance for finite element simulation for static stiffness ofmachine tools,as well as contact surfacesmodeling.

verticalmachining center;static stiffness;finite element analysis;parameters of contact surfaces;experimental test

TH164;TG659

A

1001-2265(2015)08-0101-03 DOI:10.13462/j.cnki.mmtamt.2015.08.026

2014-10-18;

2014-11-14

广西高校特色专业及课程一体化建设项目(GXTSZY305);南宁学院2014年校级重点专业建设项目(2014XJZDZY01)

黄孝平(1973-),男,广西桂林人,南宁学院高级工程师,硕士,研究方向为智能控制、嵌入式系统应用,(E-mail)huangxiaopingmec@ 163.com。