高速微铣削难加工材料切削参数优化试验研究*

2015-11-02张欣欣许金凯于化东

张欣欣,许金凯,于化东

(长春理工大学机电工程学院,长春 130022)

高速微铣削难加工材料切削参数优化试验研究*

张欣欣,许金凯,于化东

(长春理工大学机电工程学院,长春 130022)

利用高速精密微铣削机床在钛合金Ti6Al4V与不锈钢0Cr18Ni9表面加工微沟槽结构,以沟槽底面粗糙度Ra为目标,优化难加工材料的切削参数。分别采用单因素试验与多因素正交试验研究主轴转速、进给速度与轴向切深对表面粗糙度的影响规律,通过极差与方差分析法指出各切削参数对表面粗糙度影响的主次顺序与最优参数组合。试验结果表明:由于两种材料具有不同的物理、化学与机械加工性,所以表面质量有所差异,加工钛合金与不锈钢时,各因素对表面粗糙度的影响从大到小依次分别为vf>n>ap与vf>ap>n;在本次试验条件下,为了提高零件的加工表面质量,应适当提高主轴转速,减小进给速度与轴向切深,因此选择铣削钛合金的最优参数为n=30000r/min、vf= 40mm/min、ap=10μm,铣削不锈钢的最优参数为n=48000r/min、vf=30mm/min、ap=10μm。

高速微铣削;难加工材料;参数优化

0 引言

随着微纳米结构件在汽车、航空航天、电子、生物医药及日常生活中的广泛应用,高速微铣削加工技术以其加工精度高、加工效率高、柔性好、制备工艺简单、适用于多种材料的加工等优点在国内外得到了迅速的发展和广泛应用。由于微细加工技术的发展,对如何获得高效、高精度微小零件的研究已经成为了先进制造技术领域的热点问题之一[1-2]。在高速微铣削加工中,切削参数的优化直接关系到加工系统的生产效率以及产品的加工质量,也是研究高速微铣削机理和加工工艺的一个目标[3-4]。

表面粗糙度是衡量零件表面加工质量及其使用性能的重要指标,在高速微铣削加工中,表面粗糙度受许多因素的影响,如工件材料、刀具、几何参数、切削参数与机床震动等,因此通过切削试验研究高速微铣削工件表面粗糙度的影响因素,寻求最佳的切削加工参数,对提高工件的加工精度与表面质量具有重要意义[5-6]。

在航空航天工业中得到广泛应用的钛合金Ti6Al4V和不锈钢0Cr18Ni9属于典型的难加工材料,在航空航天工业中得到了广泛应用。钛合金Ti6Al4V因其弹性模量小、导热系数低、化学活性高,常常引起加工效率低、表面质量差、刀具磨损破损严重、生产成本高等制造工艺难题;不锈钢0Cr18Ni9由于切削力大、切削温度高、加工硬化严重、容易“粘刀"等自身特点,使得其加工效率非常低[7]。本文利用高速微铣削加工技术对这两种难加工材料进行铣削试验,以表面粗糙度为目标进行切削参数优化。采用单因素试验与多因素正交试验[8-9]研究各切削参数对表面粗糙度的影响规律,并通过极差与方差分析法获得最优因素水平组合,分别获得了适合于钛合金与不锈钢材料的高速微铣削参数,该实验对高速微铣削难加工材料的研究具有一定的指导意义。

1 试验条件与方案

1.1 试验条件

加工设备采用自行研制的三轴小型高速精密微铣削机床,三个轴的工作行程为150mm×150mm× 60mm,工作台位置精度优于±0.5μm/100mm,重复定位精度为±0.2μm,主轴最高转速达60000r/min,回转精度优于1μm;试验材料为广泛用于航空航天的两类切削性能不同的难加工材料:钛合金Ti6Al4V与不锈钢0Cr18Ni9,其机械加工性能有关参数详见表1;所用刀具为整体式立方碳化硼立铣刀,刀具直径为0.2mm,刀柄直径为4mm,刃长为0.2mm,齿数为2,螺旋角为30°,前角与后角分别为8.5°和4.5°,刀尖圆弧半径为0.3±0.01mm;采用JSM-6700FI冷场发射扫描电子显微镜观察微沟槽的微观形貌;沟槽底面粗糙度的测量设备为MarSurf LD120轮廓与粗糙度测量仪。

表1 Ti6Al4VT与0Cr18Ni9的机械加工性能

1.2 试验方案

首先对两种材料进行抛光处理,然后利用电火花线切割将材料切割为80mm×40mm×10mm长方体块,这样不仅保证了加工表面的平面度,同时也减少了工件的装夹误差;利用三轴小型高速精密微铣削机床在钛合金Ti6Al4V与不锈钢0Cr18Ni9表面加工微沟槽结构,切削方式为全径切削,即理论上刀具直径等于铣削沟槽的宽度;选择沟槽底面粗糙度Ra为试验的研究对象,采用JSM-6700FI冷场发射扫描电子显微镜观测沟槽的微观形貌;使用MarSurf LD120轮廓与粗糙度测量仪测量微沟槽底面的粗糙度;加工过程中采用乳化液进行润滑与冷却。

本试验分别采用单因素试验和多因素正交试验,单因素试验可以详细直观的反映该参数对所有考查目标的影响趋势和变化规律,但该方法的实验量大,不能全面归纳出各个因素对实验指标的综合影响,而多因素正交试验不仅可以确定各因素对表面粗糙度影响的先后顺序,还可得到最优切削参数组合和最佳工艺方案,从而弥补了单因素试验带来的缺陷[8]。正交试验选用三因素四水平标准正交表L16(43),三个因素分别为主轴转速n、进给速度vf与切削深度ap,研究切削参数对表面粗糙度的影响规律,并通过极差与方差分析法得到最优因素水平组合,从而使工件具有加工精度高、表面质量优与加工效率高等优点。正交试验各因素的水平值根据加工经验与实际加工条件获得,如表2所示。

表2 因素水平表

2 试验结果及分析

2.1 微沟槽的表面形貌分析

图1分别为钛合金Ti6Al4V与不锈钢0Cr18Ni9在同样的切削参数下加工的微沟槽形貌。从图1a可以看出沟槽底部由许多同方向的圆弧形条纹组成,这是由于铣削加工微沟槽时,刀具每齿进给后在槽底表面产生一圆弧,通常称为次摆线。其次,从直槽两侧的毛刺可以推知不锈钢与钛合金的切屑都呈锯齿状,并且沟槽两侧残留的毛刺有明显区别,顺铣一侧的毛刺分布数量和高度要明显多于逆铣一侧。分析其原因可知,顺铣时立铣刀每齿切削厚度逐渐减小,切屑变形减小,切削力逐渐减小,但在刚切入材料基体时,刀刃产生较大的切削冲击力,造成切削过程不稳定,表面粗糙度值较大。逆铣过程中,立铣刀侧刃每齿切削厚度逐渐增大,刀具后刀面又对回弹材料进行挤压和摩擦,使整个过程切削相对平稳、切削冲击力小,表面粗糙度值较小。从图1观察不锈钢微沟槽形貌可知,底面残留的次摆线与沟槽两侧毛刺与钛合金的沟槽形貌极为相似,但不锈钢沟槽两侧的毛刺数量比钛合金多,这可能是由于不锈钢的密度与弹性模量要高于钛合金,并且具有较大的变形率,所以在相同的参数下铣削加工微沟槽,不锈钢的表面质量要比钛合金差些。

图1 n=30000r/m in,vf=40mm/m in,ap=10μm时两种材料的微观形貌

2.2 单因素试验结果与分析

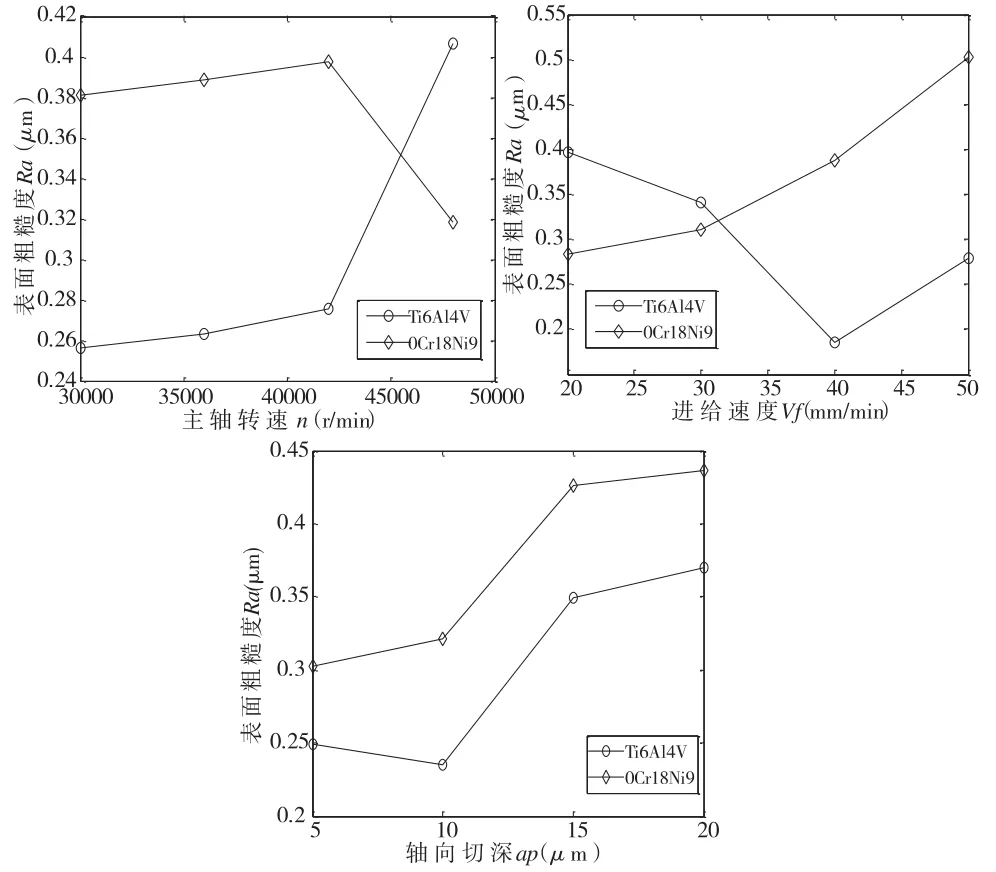

为了考查各切削参数对表面粗糙度的影响趋势,首先设定每组切削参数的基准量:主轴转速n= 30000r/min、进给速度vf=40mm/min、轴向切深ap= 15μm。进行单因素试验时,基准量保持不变,调整切削参数的目标量,从而得出主轴转速n、进给速度vf、轴向切深ap与表面粗糙度的关系曲线图,如图2所示。

图2为切削用量与表面粗糙度的关系曲线图。由图2可知,随着主轴转速n的增加,不锈钢0Cr18Ni9的表面粗糙度变化不大,基本成平缓趋势,由此可知,主轴转速对不锈钢表面粗糙度值的影响并不大;但切削钛合金Ti6Al4V时,主轴转速对微铣削沟槽表面粗糙度有一定的影响,主轴转速增大,表面粗糙度值有所增大,这是因为微铣削钛合金过程中很容易发生粘结现象,主轴转速增加导致积屑瘤增加以及鳞刺造成表面粗糙度增大。在相同的切削参数下,不锈钢和钛合金的进给速度vf、轴向切深ap与表面粗糙度基本呈线性关系,即随着进给速度与轴向切深的增加,切削力增大、工件表面残留高度增加、刀具磨损加剧,进而使得表面粗糙度增大;当vf=20mm/min、ap=5μm时,表面粗糙度最小,这是由于切削力较低,残余高度很小导致的。从图中可以看出,无论是加工钛合金Ti6Al4V还是不锈钢0Cr18Ni9,进给速度vf对表面粗糙度影响最显著;当主轴转速n与轴向切削深度ap一定时,为了提高加工效率,增大进给量的同时也增大了残留面积的高度,直接造成了表面粗糙度值的增大,从而表面质量下降;而轴向切深和主轴转速对表面粗糙度的影响并不十分显著。

2.3 正交试验结果与分析

2.3.1 试验结果

根据已选定的三因素和表面粗糙度评定指标进行正交试验,采用极差与方差分析法对实验结果进行分析,确定各因素对表面粗糙度Ra影响的主次顺序,并得出各切削参数对表面粗糙度的影响规律以及每种材料的最优切削参数组合。正交试验方案与极差、方差分析结果如表3、表4所示。为了使试验结果更加准确可靠,每组试验都重复进行3次,表3得到的表面粗糙度值Ra取3次试验结果的平均值。

表3 正交试验方案与极差分析结果

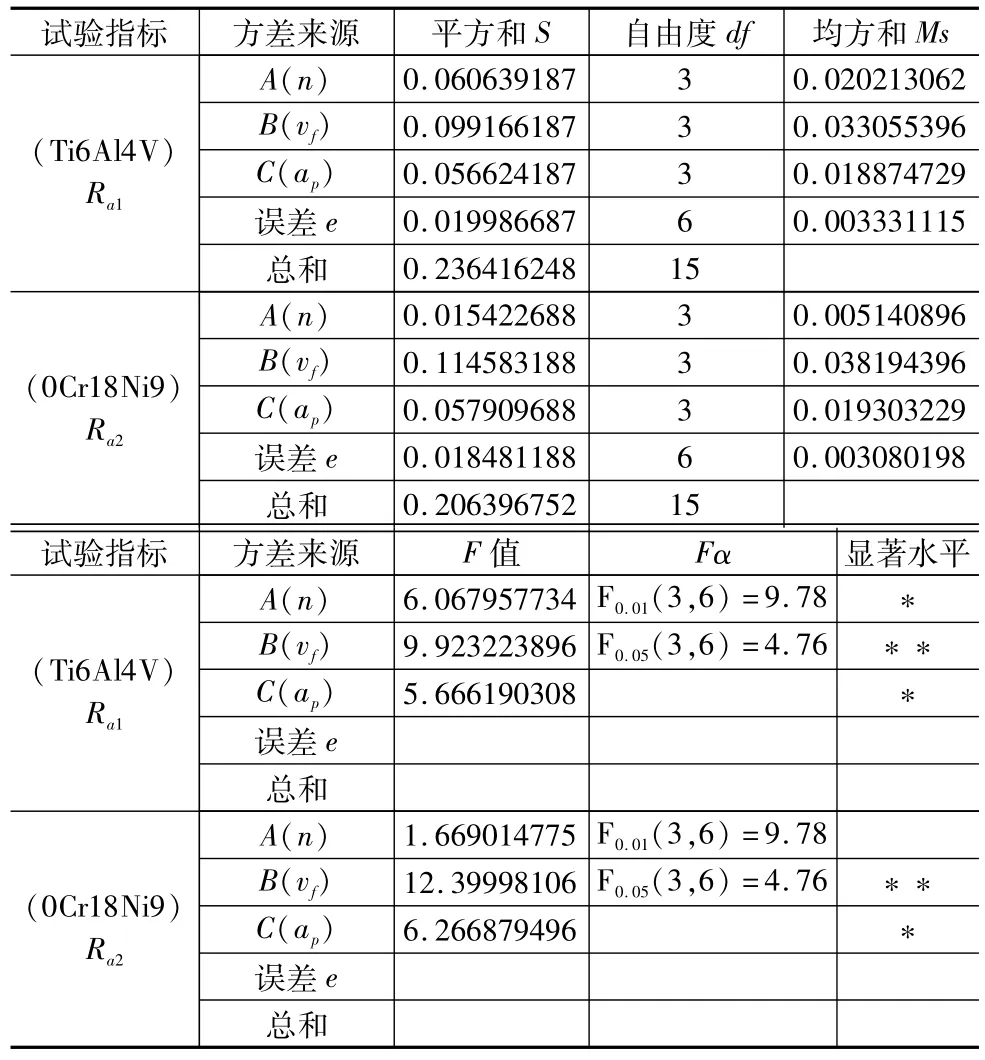

表4 方差分析结果

2.3.2 数据分析

由极差分析结果(见表3)绘制钛合金Ti6Al4V与不锈钢0Cr18Ni9在相同的加工参数下三因素对表面粗糙度的影响规律,如图3所示,并绘制这两种材料的表面粗糙度极差对比图,如图4所示。

图3 各切削参数对表面粗糙度的影响规律

图4 两种材料的表面粗糙度极差R对比图

极差与方差分析结果(见表3与表4)表明,加工钛合金Ti6Al4V时,进给速度对表面粗糙度Ra值影响最大,主轴转速次之,轴向切深对Ra值影响最小,各因素对表面粗糙度的影响从大到小依次为进给速度vf>主轴转速n>轴向切深ap,各因素水平的最优组合为A1B3C2,即当n=30000r/min、vf=40mm/min、ap=10μm时,加工试件的表面粗糙度Ra值最小,其粗糙度范围为0.103~0.217μm,此时的置信度为[100(1-α)]%= 99%;加工不锈钢0Cr18Ni9时,进给速度对的表面粗糙度Ra值影响最大,轴向切深次之,主轴转速对Ra值影响极低,各因素对表面粗糙度的影响从大到小依次为进给速度vf>轴向切深ap>主轴转速n,各因素水平的最优组合为A4B1C1,即当n=48000 r/min、vf= 20mm/min、ap=5μm时,加工试件的表面粗糙度Ra值最小,其粗糙度范围为0.137~0.261μm,此时的置信度也为99%。各因素对表面粗糙度的影响规律如图3所示,与单因素试验绘制的趋势图(见图2)极为相似。

极差R的大小反映了该因素变化时对实验指标影响的大小,从图4中可以明显地看出,无论是加工钛合金Ti6Al4V,还是不锈钢0Cr18Ni9,对表面粗糙度影响最大的均为进给速度;轴向切深对不锈钢和钛合金影响相差不大,都较小;而主轴转速对钛合金的影响较大,但对不锈钢影响极低,这可能是由于这两种材料在物理、化学和机械加工性能上具有较大差异引起的。钛合金强度硬度高、弹性模量大、导热系数小、化学活性大,特别是高温时强度尤其高,导致切削力变大,材料摩擦现象严重,易造成刀尖与切削刃上切削热集中,致使切削温度很高;而不锈钢材料的延伸率较大,加工硬化性大,亲和性大,粘附性强,因而刀具在切削过程中易形成积屑瘤,刀具磨损加剧,使加工表面的粗糙度增大[7]。

目前,提高难加工材料的加工效率是迫切需要解决的问题,增加进给速度与轴向切深是提高加工效率的主要途径[10-11]。为了提高难加工材料的加工效率,在刀具寿命与加工精度允许的条件下,选取切削用量时,从降低表面粗糙度值的角度出发,建议采用较高的主轴转速、较低的进给速度、适中的轴向切深和合适的切削液。所以,在本次实验条件下,铣削钛合金时,选择最优组合为A1B3C2,即n=30000r/min、vf=40mm/ min、ap=10μm;加工不锈钢时,选择最优组合A4B2C2,即n=48000r/min、vf=30mm/min、ap=10μm,这时试件的加工精度与表面质量较优,加工效率较高。针对不同的材料,应正确选择切削参数、刀具材料及合理确定刀具几何参数,并在此基础上充分冷却与润滑,是解决难加工材料加工效率低的关键。

3 结论

为了深入地研究高速微铣削难加工材料切削参数的优化,设计了单因素试验与正交试验方案,并通过极差与方差分析法得出了各因素对表面粗糙度的影响规律及最优切削参数组合,并得出以下结论:

(1)无论加工钛合金Ti6Al4V还是不锈钢0Cr18Ni9材料,在相同的加工参数条件下,进给速度对两种材料的表面质量影响最大,且随着进给速度的增加,工件表面残留高度增加,使得表面粗糙度增大,加工精度与表面质量降低。

(2)由于两种材料具有不同的物理、化学与机械加工性,所以表面质量有所差异,不锈钢的表面质量要比钛合金差些;并且铣削加工钛合金Ti6Al4V时,各因素对表面粗糙度的影响从大到小依次为进给速度vf>主轴转速n>轴向切深ap;铣削加工不锈钢0Cr18Ni9时,各因素对表面粗糙度的影响从大到小依次为进给速度vf>轴向切深ap>主轴转速n。

(3)高速微铣削难加工材料时,在同时考虑加工精度与加工效率的基础上,应适当提高主轴转速,减小进给速度与轴向切深,在本次实验条件下选择铣削钛合金的最优参数为n=30000r/min、vf=40mm/min、ap=10μm,铣削不锈钢的最优参数为n=48000r/min、vf=30mm/min、ap=10μm。

[1]包杰,李亮,何宁.国外微细铣削研究综述[J].机械科学与技术,2009,28(8):1018-1022.

[2]Masuzawa T.State of the art ofmicro-machining[J].Annals of the CIRP,2000,49(2):473-488.

[3]Venkata Rao R,Pawar P J.Parameter optimization of a multipass milling process using non-traditional optimization algorithms[J].Applied Soft Computing,2010,10(2):445-456.

[4]吴欣.高速铣削工艺参数优化的试验研究[D].南京:南京理工大学,2004,

[5]曹自洋,何宁,李亮.微细铣削表面粗糙度实验研究[J].机械科学与技术,2011,30(5):785-788.

[6]弯艳玲,张学蕊,于化东.高速微铣削铝合金表面粗糙度的多指标正交试验研究[J].中国机械工程,2013,24(24):3278-3288.

[7]张向朋.钛合金TC4与不锈钢1Cr18Ni9Ti加工比较研究[J].机械工程师,2013(6):218-220.

[8]任露泉.试验设计及其优化[M].北京:科学出版社,2009.

[9]刘玉波,赵灿,冯明军.基于正交试验法的高速铣削工艺参数优化设计[J].组合机床与自动化加工技术,2008(9):68-71.

[10]李占杰.难加工材料高速铣削的试验研究[D].天津:天津大学,2007.

[11]陈展翼.高速铣削加工稳定性与切削参数优化研究[D].南京:南京理工大学,2013.

(编辑 赵蓉)

The Experiment Research of Cutting Parameters Optim ization in High-speed M icro-m illing Hard Processing M aterials

ZHANG Xin-xin,XU Jin-kai,YU Hua-dong

(College of Electrical and Mechanical Engineering,Changchun University of Science and Technology,Changchun 130022,China)

The m icro groove structure be processed in titanium alloy Ti6A l4V surface and stainless steel 0Cr18Ni9 surface using high speed precision m icro m illing machine tool,regarding surface roughness Ra as research object,optimizing cutting parameters of hard machining materials.Using single factor experiment and muti-factor orthogonal experiment to study the influence law of spindle speed,feed rate and axial cutting depth on surface roughness,finished the optimal parameter combination simultaneously.Experimental results show that the surface quality of two materials is different because the twomaterials have different physical,chem ical and mechanical process performance.When machining titanium alloy and stainless steel,the influence of various factors on the surface roughness from big to small in turn is of vf>n>apand vf>ap>n.Under the condition of this test,in order to improve the processing surface quality of parts,itshould be appropriate to improve the spindle rotational speed,reduce the feed speed and axial cutting depth,so the optimal parameters is of n=30000 r/min,vf=40 mm/m in,ap=10μm inmicro-milling titanium alloy and the optimal parameters is of n=48000 r/min,vf=30 mm/m in,ap=10μm in micro-milling stainless steel.

high speed m icro-m illing;hard processing materials;parameters optim ization

TH162;TG506

A

1001-2265(2015)08-0019-05 DOI:10.13462/j.cnki.mmtamt.2015.08.005

2015-03-16;

2015-04-14

国家自然基金项目(51275056)

张欣欣(1986-),女,山东菏泽人,长春理工大学硕士研究生,研究方向为微细切削加工与微机械制造技术,(E-mail)zx881121@126. com;通讯作者:于化东(1961-),男,吉林松原人,教授,博士生导师,研究方向为精密超精密加工、微细切削加工与微机械制造、高速切削加工技术,(E-mail)yuhd@cust.edu.cn。