新型圆弧齿线圆柱齿轮齿形误差检测方法分析*

2015-11-02牟如强张海燕贺林莉

牟如强,侯 力,张海燕,贺林莉

(四川大学制造科学与工程学院,成都 610065)

新型圆弧齿线圆柱齿轮齿形误差检测方法分析*

牟如强,侯 力,张海燕,贺林莉

(四川大学制造科学与工程学院,成都 610065)

随着现代工业技术的发展,人们对齿轮的设计制造和检测精度提出了更高的要求。突破传统设计,采用平行连杆式大刀盘法加工的新型圆弧齿线圆柱齿轮具有常见齿轮不具备的诸多优点,现已得到广泛的关注。传统的齿轮检测方法主要有啮合法和图像法,这两种方法都具有很大的局限性,不能实现圆弧齿线圆柱齿轮的检测。因此通过分析圆弧齿线圆柱齿轮的齿形特点,提出了一种齿轮在线检测方法,设计了在线检测系统的总体方案,校正了检测坐标,并设计了检测软件程序。该方法有效地提高了齿轮的加工精度和合格率,为圆弧齿线圆柱齿轮的发展提供了理论依据。

新型圆弧齿线;齿形误差;检测方法

0 引言

齿轮具有传动可靠、效率高等优点,正是这些优点使得齿轮成为了制造业的重要组成部分。随着现代工业技术的发展,常见的直齿轮、人字齿轮和斜齿轮已经无法满足机械传动领域对齿轮传动技术在高速重载方面提出的更高要求。一种新型圆弧齿线圆柱齿轮除具有传统齿轮传动特点外,还具有传动没有轴向力,齿轮啮合接触线更长,承载能力和轮齿抗弯强度更大等优点,但是其加工和齿形误差检测要求较高,产品质量很难保证。

目前国内外对圆弧齿线圆柱的研究停留在圆弧齿线圆柱齿轮的三维建模,强度分析和加工方法分析[1-2],孙伟和张翔[3-4]等人对普通齿轮和齿轮箱进行了故障诊断分析,徐俊成等人[5]利用机器视觉技术对小模数塑料齿轮检测方法进行了研究,该种方只能检测小模数齿轮,不适合圆弧齿线圆柱齿轮齿形误差的检测,然而关于圆弧齿线圆柱齿轮齿形误差检测方法的文章几乎没有。本文对新型圆弧齿线圆柱齿轮进行了检测方法和检测过程分析,通过分析确定了该齿轮的检测方法,并设计出了相应的检测系统,实现了圆弧齿线圆柱齿轮的齿形误差检测,有效地提高了圆弧齿线圆柱齿轮的加工精度和质量。

1 检测方法的确定

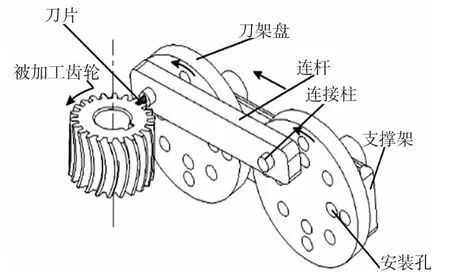

新型圆弧齿线圆柱齿轮检测方法的确定依赖于圆弧齿线圆柱齿轮的加工方法和齿形。目前圆弧齿线圆柱齿轮的加工方法主要有四种。第一种方法是采用旋转刀盘铣削齿轮,第二种方法是采用大刀盘分度切齿,第三种方法是采用三刀头旋转切制齿轮,第四种方法是采用平行连杆式旋转大刀盘切削齿轮。分析表明只有第四种方法可以加工出理想的圆弧齿线圆柱齿轮。图1是平行连杆式加工机构示意图,该方法加工的齿轮具有理想的齿形[6],其在平行于齿轮中截面的不同平面上的周向槽宽和齿厚均相等,且轮齿凹、凸曲率半径相等。因此本文就以采用平行连杆式旋转大刀盘切削加工的圆弧齿线圆柱齿轮为研究对象,通过分析确定该种齿轮的齿形误差的检测方法。

图1 平行连杆式加工机构示意图

1.1 啮仪检测法

齿轮啮合仪有单面啮合仪和双面啮合仪两种,常见的单面啮合仪有机械式、光栅式、磁分度式和惯性式单啮仪,常见的双面啮合仪有标准齿条、标准蜗杆和标准齿轮三种。图2是齿轮式光栅单啮仪原理图[7]。

图2 齿轮式光栅单啮仪原理图

如图2所示,测量齿轮Z1和被测量齿轮Z2轴上分别安装有刻线数相同的圆光栅盘。当相啮合的两个齿轮具有不同的齿数时,由两者的圆光栅盘输出不同频率的信号。为了便于比较,对两路信号的频率进行了相同化处理,然后通过比较相同频率的两路信号的输入相位,从而判定被测齿轮是否存在误差。

齿轮啮合仪是通过标准检测齿轮和被测齿轮的啮合传动误差大小来判断被检测齿轮是否合格,其不能反映出齿轮误差的具体信息,如齿轮误差出现的原因和位置等。要检测圆弧齿线圆柱齿轮的误差,首先要加工出标准的圆弧齿线圆柱齿轮,这对圆弧齿线圆柱齿轮来说是无法实现的,因此该检测方法不适合圆弧齿线圆柱齿轮的误差检测。

1.2 图像检测法

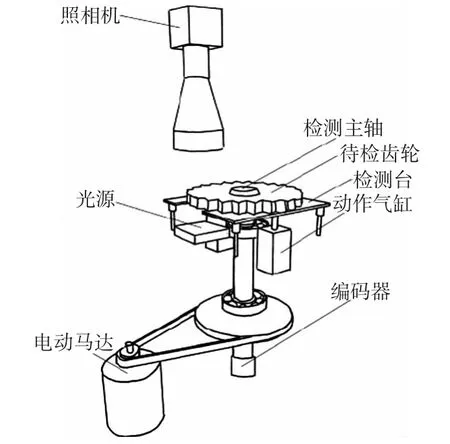

图3是图像法齿轮检测系统原理图,图像检测装置主要由驱动电机,齿轮传送带,齿轮检测台,齿轮检测主轴,照相机,编码器和工控计算机组成。

图3 图像法齿轮检测系统原理图

系统的检测原理如下,传输机构把生产线上的齿轮依次送到检测平台,并在检测主轴的带动下旋转,照相机及时拍下齿轮的轮齿。图4是齿形实拍图像,该图像数据将会被传送到工控计算机中,工控计算机中的上位机软件通过小波变换、边缘检测算法和亚像素分析算法对检测到的齿形进行量化分析,从而测出齿厚[8],然后对照齿轮质量设定标准,评定被检测齿轮的等级后判定该齿轮是否合格,完成判定的齿轮进行自动化分类处理。

图4 齿形实拍图像

图像检测法可以检测出被检测齿轮端面的齿形,但是无法检测出平行于齿轮端面的其它截面的齿形。本文检测的圆弧齿线圆柱齿轮,其齿廓是渐开线齿廓,齿形线是圆弧形的,该检测方法无法检测出平行于齿轮中截面的其他平面的齿形线,因此该方法也不适合圆弧齿线圆柱齿轮的齿形误差的检测。

1.3 在线检测法

随着齿轮检测技术的发展,在线检测技术已成为齿轮检测的新方法。通过分析发现,齿轮在线检测方法不仅适用于常用齿轮的检测,还可用于圆弧齿线圆柱齿轮的齿形误差检测。通过检测平行于圆弧齿线圆柱齿轮中截面的各平面的齿形,便可以判断出被检测的圆弧齿线圆柱齿轮是否合格。如果被检测的齿轮不合格,通过对比检测参数和理论参数判断齿轮误差及误差出现的原因,并及时改变齿轮的加工工艺,从而有效地提高被加工齿轮的精度和质量。在线检测法可以实现圆弧齿线圆柱齿轮齿形误差的检测,因此后文将对齿轮在线检测方法进行进一步的探讨。

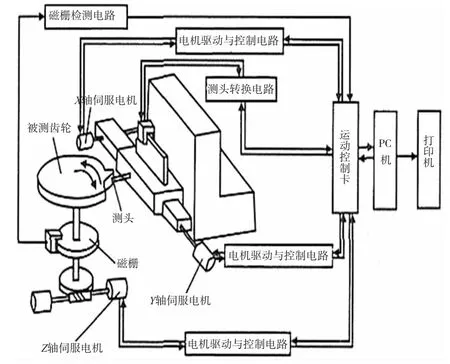

2 在线检测系统总体方案

图5是齿轮在线检测系统总体方案图,图6是齿轮在线检测原理图。如图5所示,齿轮在线检测系统主要由机械结构(齿轮固定台,固定架等),硬件检测平台,控制电路,伺服电机和工控计算机组成。其测量原理如图6所示[8-9],位置检测元件对检测装置和被检测齿轮的信息进行了记录和反馈,反馈信息第一时间传送至上位机,上位机对反馈信息进行处理,并对齿轮的误差进行求解和判断,最后通过打印机打印出检测报告。

图5 齿轮在线检测系统总体方案图

图6 齿轮在线测量原理图

3 检测坐标校正及程序设计

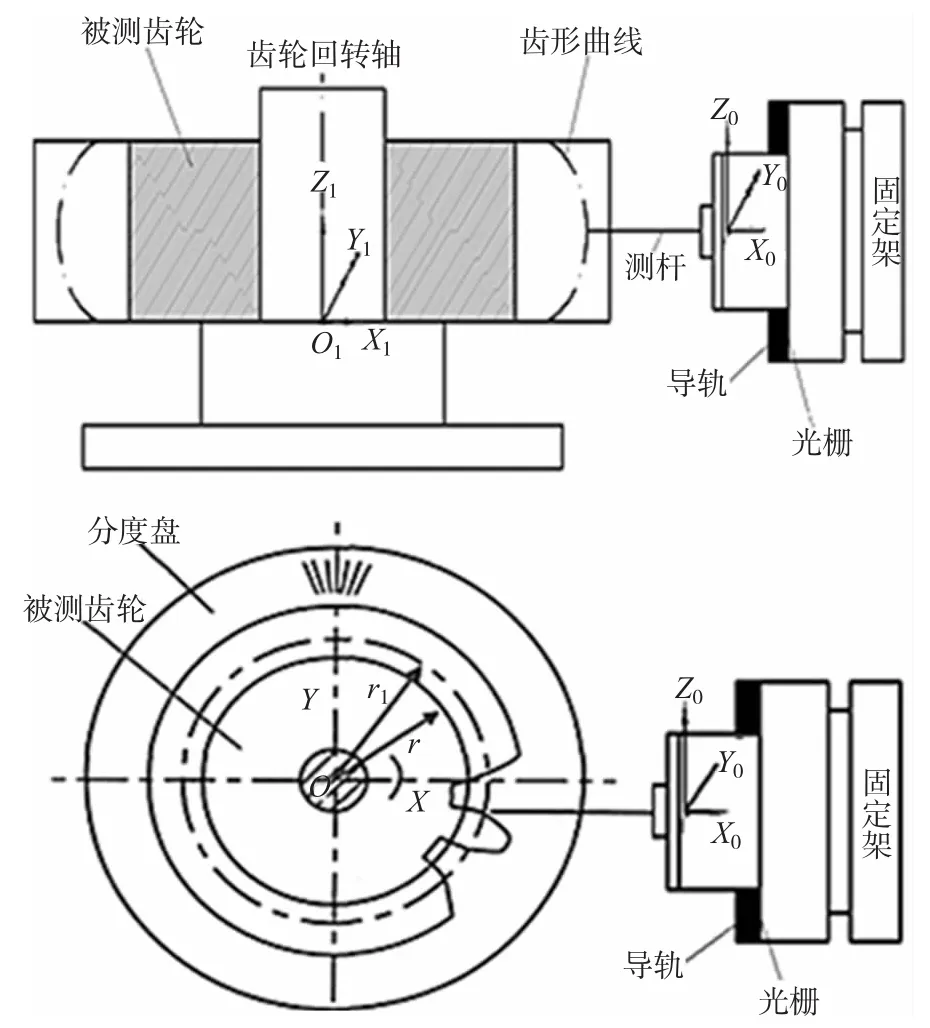

3.1 坐标变换

由于被测齿轮坐标系和测头坐标系不重合,因此要将测头坐标系变换到被测齿轮坐标系。如图6所示,把Z轴作为常量轴,X和Y两坐标轴经过平移变换和旋转变得到的变化矩阵A为:

式中的理论坐标值可以通过计算得出,根据公式(2)和公式(3)可以准确测量出平行或重合于齿轮中截面的任一平面的齿形。为了确保测量结果的准确性,可以从齿轮的中截面开始测量,然后尽可能多的测量平行于中截面的其它平面。记录不同截面的齿形数据,通过上位机软件对数据进行分析,计算出被检测齿轮的周向槽宽,齿厚和轮齿的凹、凸曲率半径是否相等,最终判定被检测齿轮的齿形误差以及是否合格。

3.2 检测软件程序设计

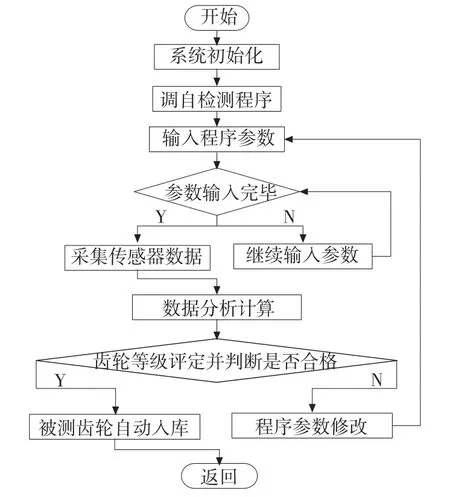

传感器把检测到的齿轮参数传送至上位机,上位机完成齿轮参数的分析。然而此过程的关键在于要设计出合理的检测软件程序。本文采用模块化的软件程序[9-11],该程序具有齿轮基本参数设置功能,检测参数分析功能,被检测齿轮等级评定和齿轮合格性判定功能。图7是齿轮在线检测流程图。

图7 齿轮在线检测流程图

4 结论

首先分析了圆弧齿线圆柱齿轮的加工方法,确定以采用平行连杆式大刀盘切削方法加工的圆弧齿线圆柱齿轮为研究对象。然后对比啮合法,图像法和在线检测法,最终决定采用在线检测法进行圆弧齿线圆柱齿轮的误差检测。最后设计了圆弧齿线圆柱齿轮在线检系统总体方案,并分析了检测过程。通过分析发现,在线检测系统结构简单,易于操作,能够实现圆弧齿线圆柱齿轮加工和检测的同步进行,从而实现了齿轮的误差补偿,极大地提高了齿轮的加工精度和质量,保证了齿轮的合格率。

[1]蒋维旭,侯力,张建权,等.基于UG的曲线齿圆柱齿轮的特征建模[J].组合机床与自动化加工技术,2010(12):47-49.

[2]张武刚,赵栓峰,张传伟.弧齿锥齿轮半滚切法切齿与滚动检验仿真[J].组合机床与自动化加工技术,2013(9):121-123.

[3]孙伟,王细洋,徐英帅.基于复解析带通滤波器ZOOMFFT法应用于齿轮故障诊断[J].组合机床与自动化加工技术,2011(10):57-59.

[4]张翔,潘宏侠,张以磊.基于粒子滤波和HHT的齿轮箱故障诊断[J].组合机床与自动化加工技术,2014(1):71-74.

[5]徐俊成,张莉彦,阎华.基于机器视觉的小模数塑料齿轮的在线检测[J].组合机床与自动化加工技术,2011(3):57-60.

[6]宋爱平,吴伟伟,高尚,等.弧齿圆柱齿轮理想几何参数及其加工方法[J].上海交通大学学报,2010,44(12):1735-1740.

[7]张展,温成珍,曾建峰.齿轮检测技术[M].北京:机械工业出版社,2012.

[8]王小青.全自动齿轮检测及分类系统[J].中国科技信息,2012(15):104-107.

[9]王鹏飞,张洛平,马博,等.大齿轮磨削加工在线检测系统对中方法分析[J].机械设计与制造,2012(9):227-229.

[10]刘华军,王平,王俊轩.大功率齿轮箱的状态监测系统设计[J].制造业自动化,2013(10):23-25.

[11]刘双喜,邢济收,丁筱玲.小波变换在齿轮图像边缘检测中的应用[J].机械研究与应用,2007,10(5):60-61.

(编辑 赵蓉)

Analysis on Tooth Error of a New Cylindrical Gear w ith Arcuate Tooth Trace

MOU Ru-qiang,HOU Li,ZHANG Hai-yan,HE Lin-li

(School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065,China)

W ith the developmentofmodern industrial technology,people put forward higher requirements of the gear design,manufacturing and detection precision.Break through the traditional design,the new cylindrical gear w ith arcuate tooth trace is processed by parallel connecting rod type sword platemethod,which has a lot of advantage that common gears does not have,and has been w idespread concern.The traditional detection methods are mainly mesh method and image method,both methods have significant limitations,which cannot achieve cylindrical gearw ith arcuate tooth trace detection.Therefore,analyze the characteristics of the cylindrical gear w ith arcuate tooth trace,put forward a kind of detection method w ith on-line gear,design the overall scheme of online detection system,check test coordinates,and design the detection software programs.Thismethod can effectively improvemachining precision and qualified rate of the gear,and provides a theoretical basis for the development of the cylindrical gear w ith arcuate tooth trace.

new type of circular arc tooth line;tooth shape error;detection method

TH16;TG61

A

1001-2265(2015)08-0079-03 DOI:10.13462/j.cnki.mmtamt.2015.08.020

2014-12-01;

2014-12-27

国家自然科学基金项目:新型圆弧齿线圆柱齿轮传动应用基础研究(51375320)

牟如强(1990-),男,陕西汉中人,四川大学硕士研究生,研究方向为机械传动,机电一体化(E-mail)984976488@qq.com。