电火花线切割加工带铜膜片圆筒的工装设计

2015-10-31丁伟

丁伟

(南京长江电子信息产业集团有限公司,江苏南京210038)

电火花线切割加工带铜膜片圆筒的工装设计

丁伟

(南京长江电子信息产业集团有限公司,江苏南京210038)

通过优化带铜膜片圆筒产品的加工工序,并针对关键尺寸的加工设计了多套工装,以此提高带铜膜片圆筒在电火花线切割加工中多次装夹的校调效率及精度,从而保证产品精确,提高产品的加工成品率和加工效率。

电火花线切割加工;工装;成品率;加工效率

带铜膜片圆筒是雷达系统及其信号转换的重要部件。因零件加工部位及尺寸的需要,从成本和效率上考虑,只能采用电火花线切割加工。由于零件尺寸精度及形位公差要求较高,在切割过程中需进行多次装夹,由此会产生定位误差,这就要求工人进行定位校正,但手工校正会导致效率低、精度差,成品的不合格率有时高达20%~30%。为解决该问题,本文利用工装辅助定位,以提升加工前对零件定位的校正效率,进而提高零件的定位精度,使加工出的零件一致性较好,零件的质量和加工成品率得到极大的提高。

1 主要加工技术指标及难点分析

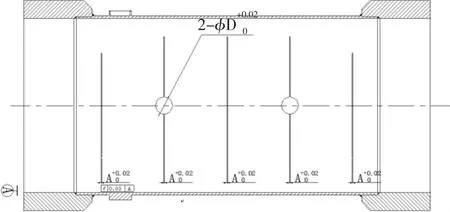

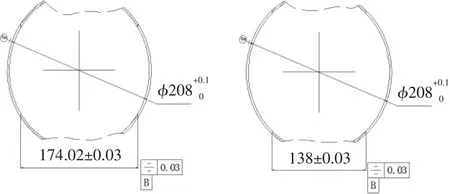

带铜膜片圆筒零件见图1、图2。其主要加工技术指标如下:

图1 带铜膜片圆筒筒体的主视图

如果零件能一次装夹切割加工,则筒体上任意一处独立的尺寸,以现有线切割机床的加工行程均能满足其加工要求。比如:利用单向走丝线切割加工,其精度可保证单一尺寸的尺寸及形位公差达到0.003mm甚至更高。然而,带铜膜片圆筒零件中的圆孔及10处细缝显然无法一次切割加工完成,而需多次装夹、分别加工。因多次装夹定位产生的定位误差需通过一定的手段进行校正,传统方法是由工人利用千分表等常用工具手工校正工件,但因筒体尺寸、重量较大,使较正效率低、精度误差大,且加工每一件工件时都需重复多次校正过程,同批次精度很难保证一致,加工难度极大。

图2 带铜膜片圆筒筒体的剖视图

2 确定合理的加工工序

根据上述产品加工难点,新的成形工艺主要分为两步:一是加工圆孔;二是以圆孔为基准加工细缝。

加工圆孔时,先用千分表校圆筒面向操作工一侧的大端面,分别与机床X、Z轴平行,再校筒身直线与Y轴平行,通过电极丝放电碰圆筒筒身两侧,计算得到中心位置,并据此结果切割圆孔对图尺寸,保证2处圆孔与筒身中轴线重合。然后,通过再次装夹,设法以圆孔为基准取直线,圆筒外形取中,切割10处细缝对图尺寸。

采用该工艺步骤具有较好的可操作性,可得到较好的加工精度。因圆孔与细缝无法一次加工完成,而要保证上述成形加工精度,首先是要提高校正精度,同时提高校正效率。因此,最有效的手段就是分别设计工装夹具,保证成形加工。

3 工装的设计

3.1 筒身圆孔的加工工装

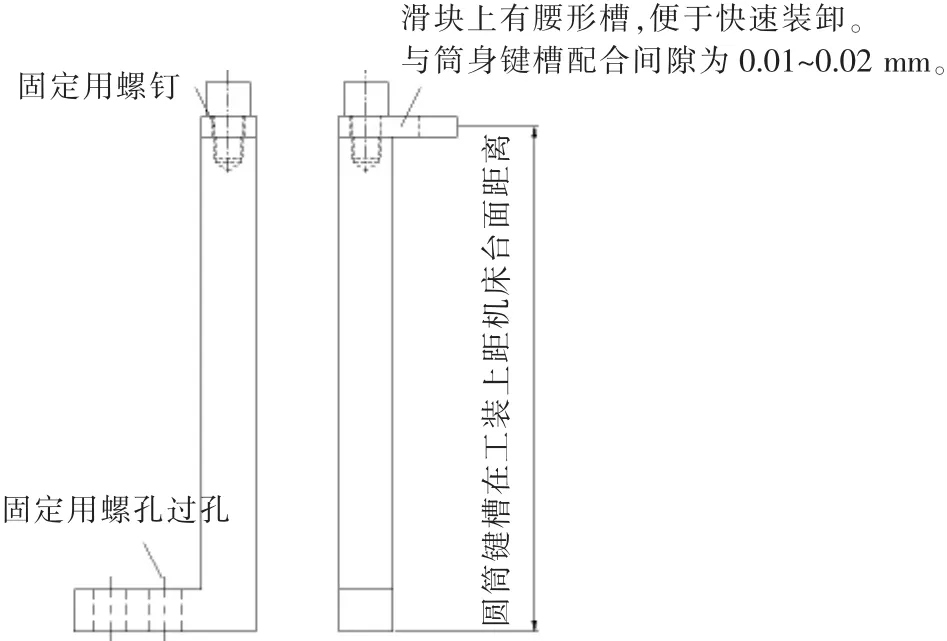

图4 L形组件

专门设计的V形定位块见图5,它能通过限位销对筒体起到快速定位的作用。当加工首件时记录相关校正的各基准位置坐标后,同批次的圆筒再次加工时,如筒身尺寸一致性好,便可减少电极丝碰筒身两侧和计算筒身中轴线的步骤,从而提高加工效率。此外,V形定位块还便于调整工件与加工平台的平行度。

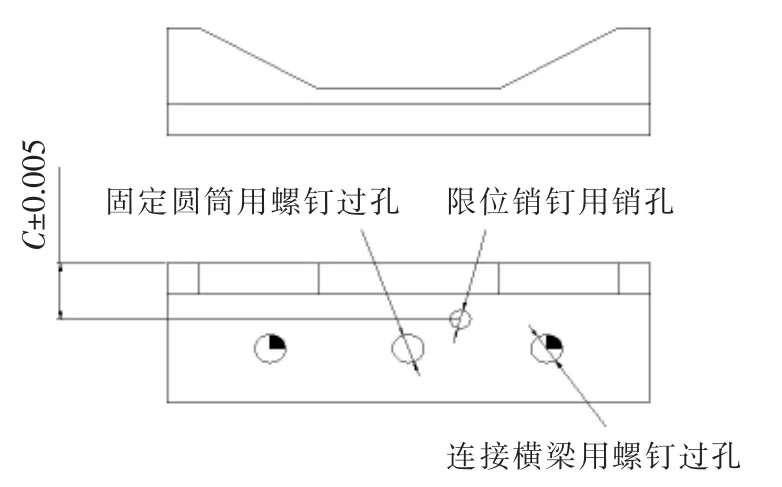

图5 V形定位块

为便于两块V形定位块校正直线度,加工时用一块料将V形槽与外形尺寸一次加工完成,再剖开成两块。当两块V形定位块安装于横梁后,任意选取左侧或右侧面校直线,只要同侧侧面直线度在± 0.03mm内,就可保证圆筒的中轴线符合技术要求。

3.2 筒体10处细缝的加工工装

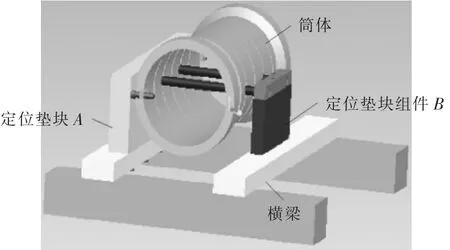

加工细缝的工装由2根通用横梁(与上述工装通用)、2块定位垫块、2根长杆及压板等组成(图6)。该工装可利用已加工好的筒身圆孔固定筒体,保证细缝与圆孔的垂直度。

图6 加工细缝的辅助工装示意图

4 改进后产生的效益

利用上述工装,既降低了工时成本,又减少了因报废产生的材料成本。原来每件工件都需单独校正,而利用工装后,同批次首件校正完成并记录相对加工基准点的坐标后,其余工件即可快速定位加工。不仅缩短了同批次零件的加工周期,还使因校正误差产生的报废率从原来的20%变为零报废。每减少一件报废零件,便能节省上万元的成本,由此产生的经济效益相当可观。

5 结语

带铜膜片的圆筒是雷达中的重要部件,每年均有投产需求。利用改进后的工装,只需在加工前对首件进行一次校正,就可快速批量加工相同规格的零件。这些工装安装简易、操作方便。改进后的工装减化了工人校调工件的操作,减少了工人的工作量,降低了对工人技术熟练程度的要求,杜绝了因校调偏差大而产生的工件报废,从而降低了生产成本,提高了生产效率。

Tooling Design of the Circular Tub w ith Sheet Copper by W ire Electrical-discharge M achining

DingWei

(Nanjing Changjiang Electronics Group Co.,Ltd,Nanjing 210038,China)

Through optimization barrel with sheet copper product processing process,and aims at the key dimensions of processing many sets of tooling.Diaphragm use fixtures to improve barrel with sheet copper processing of correction efficiency and accuracy of the clamping for many times by wire electrical-dischargemachining(WEDM),so as to ensure the product precision,constantly improve the product processing yield,also improves themachining efficiency.

WEDM;tooling;finished rate of products;machining efficiency

TG661

A

1009-279X(2015)05-0066-03

2015-08-04

丁伟,男,1978年生,工程师。