电解磨削加工方法研究现状

2015-10-31干为民张艳红王祥志褚辉生

干为民,张艳红,2,王祥志,褚辉生

(1.江苏省数字化电化学加工重点建设实验室(常州工学院),江苏常州213002;2.河海大学机电工程学院,江苏常州213022)

电解磨削加工方法研究现状

干为民1,张艳红1,2,王祥志1,褚辉生1

(1.江苏省数字化电化学加工重点建设实验室(常州工学院),江苏常州213002;2.河海大学机电工程学院,江苏常州213022)

电解磨削作为一种电化学复合加工方法,广泛应用于难加工材料和复杂型腔零件的加工。对目前研究较多的几种电解磨削加工方法的相关工艺、理论、控制方法及应用情况的研究进展做了系统介绍,指出伺服控制是电解磨削的发展趋势。

电解加工;磨削;在线电解修整;伺服控制

随着科技的进步和航空航天工业的发展,新材料和复杂结构层出不穷,其加工技术就成了制造领域研究的热点[1-3]。传统机械加工采用的金属切削方式大多采用接触式机械力去除材料,对于普通金属具有加工效率高、加工表面质量好等优点,但针对钛合金、高温合金及复合材料等难切削材料,却存在刀具损耗大、加工易变形等特点,严重制约了新材料和复杂装备的发展与应用[4]。

电解加工方法采用非接触方式,利用电能作为材料蚀除的主要能量来源,加工不受制于材料的力学性能,非常适合难切削材料和复杂零件的加工。但电解加工受制于介质流场、杂散腐蚀特别是钝化膜的影响,加工稳定性和精度很难保证[4]。

电解磨削加工方法是将电化学溶解和机械磨削作用有机结合进行材料去除的一种复合加工方法[5]。根据电解作用在加工中作用对象的不同,电解磨削主要包含:①电解作用于工件,作为材料蚀除的主要方式,磨削辅助去除钝化膜的电解磨削加工;②在电解磨削基础上发展出来的以磨削作为材料去除的主要方式,电解作用于导电砂轮以形成钝化膜而使磨轮保持削锐的在线电解修整(ELID)磨削加工。

本文阐述了电解磨削的研究进展,并展望了电解磨削加工和在线电解修整磨削加工的发展趋势。

1 电解磨削加工

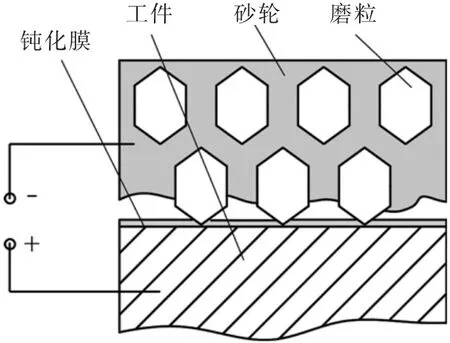

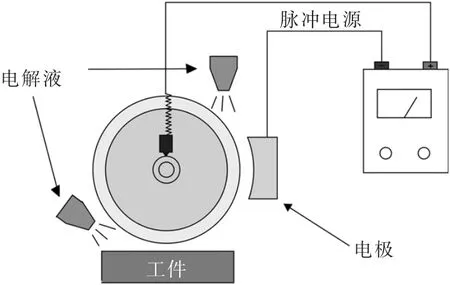

电解磨削加工是指在加工过程中借助磨削作用去除因电解作用所形成阻碍电解加工持续进行的钝化膜,使加工表面保持新鲜的加工方法[6]。电解磨削加工原理见图1。工件接电源正极,导电砂轮接电源负极,两者需保持一定的接触压力,并在加工区引入电解液。接通电源后,工件表面金属因电解作用发生阳极溶解并形成很薄的钝化膜,被高速旋转的砂轮磨粒刮除,随即又形成新的氧化膜,又被砂轮磨去。如此反复,直至达到加工要求。

图1 电解磨削加工原理图

1.1 电解磨削加工理论的进展

国内外学者从数学模型的角度对电解磨削进行了分析说明。例如:利用多准则策略等方式建立了相关数学模型,分析了磨削和电化学溶解相互作用对材料过程的影响及电解磨轮进度的分析与计算方法[7-10]。采用田口法及解析实验法,建立了电解磨削加工的磨削力模型及普通外圆纵向电解磨削的法向和切向磨削力数学模型,研究了磨削力对电解磨削加工的影响[11-13]。

1.2 电解磨削加工相关工艺的进展

1.2.1 复杂曲面数控展成电解磨削加工技术

干为民等[14-16]提出的数控展成电解磨削加工方法,是利用导电磨轮的母线相对于被加工零件进行展成运动,进而对复杂曲面进行电解磨削加工,能一次成形复杂曲面,并对数控展成电解磨削加工机理和整体叶轮加工进行了细致的研究。

1.2.2 微细电解磨削加工技术

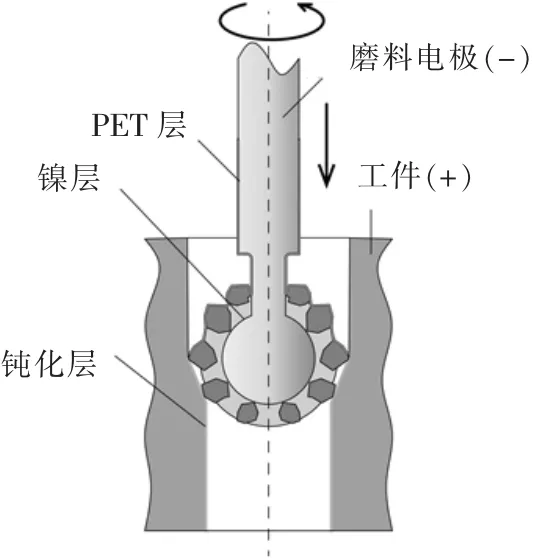

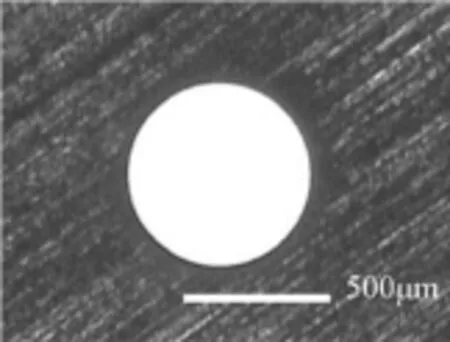

朱荻等[17]提出了一种磨削和电化学蚀除复合的加工方法,采用高速旋转的涂覆磨具作为阴极进行小孔加工。加工原理见图2,加工后的小孔见图3。

图2 电化学和磨削复合去除材料示意图

Sapre等研究了微细电解磨削加工电解液流对微细电解磨削氢氧化物层形成的影响,提出了材料蚀除是电化学溶解、砂轮磨蚀和电解液流侵蚀共同作用的结果,其原理见图4[18];还进行了电解液流的仿真分析,发现氢氧化物层受到的剪切力随电解液体流速的增加而增大。

图3 优化参数后加工的小孔

图4 微细电解磨削材料去除原理

1.2.3 脉冲电流电解磨削加工

赵建社等[19]研究了剃须刀摩擦副表面脉冲电流电解磨削加工,开展了峰值电压、占空比、机械进给速度、电解液温度等参数对表面粗糙度、平面度影响规律的试验研究。采用优化参数后,表面粗糙度和平面度等都有较好的改善。

1.2.4 磨轮修整工艺

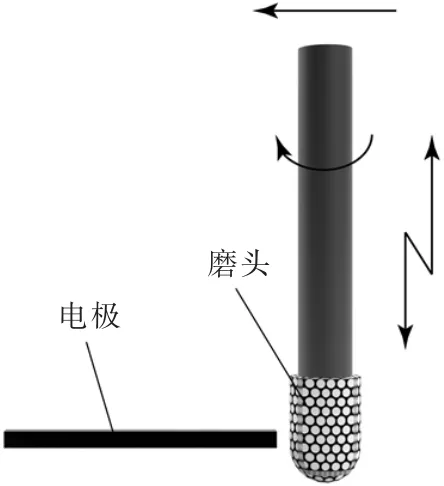

电解磨削用磨轮的修整工艺方面,一种采用电火花车削方式对金刚石磨头进行修整的加工方法取得了很好的效果。该方法将磨头的初始圆跳动误差从0.18mm修整到0.003mm,修整原理见图5[20]。

图5 电火花修整金刚石磨头原理图

1.3 电解磨削加工控制方法的进展

研究人员开发了NC嵌入PC开放式集成控制系统,实现了人机交互、自动控制和监测保护等功能。该集成控制系统能稳定、可靠地加工出高精度、低表面粗糙度值的某微尺度群缝零件内平面[21]。研究人员还针对五轴电解磨削加工机床探索了五轴联动数控展成电解磨削整体叶轮的控制方法,对航空发动机整体叶轮的叶片型面进行了电解磨削加工试验[22]。

目前,电解磨削加工由于没有成熟可靠的检测伺服控制手段,故大多采用恒速进给,加工稳定性很难保证。

1.4 电解磨削加工工艺试验研究的进展

针对常见的难加工材料,研究人员开展了大量的电解磨削加工工艺试验研究。对航空航天所用的镍基铸造高温合金、硬质合金等难加工材料的研究表明,电解磨削加工具有加工效率高、表面质量好等优点[23-25]。对熔覆材料和合金粉末修复材料的电解磨削加工研究显示,加工表面可达到较好的表面粗糙度[26-27]。不锈钢作为常用金属材料,采用电解磨削加工同样具有表面粗糙度值低、表面无残余应力等优点[28]。此外,微小孔电解复合扩孔磨削可实现侧壁陡直、无再铸层的加工。

2 在线电解修整磨削加工

在线电解修整(ELID)磨削加工方法是近年来发展起来的金属结合剂类超硬磨料修锐技术,解决了砂轮磨削过程中易堵塞的问题[29]。其加工原理见图6。导电砂轮接电源正极,工具电极接电源负极,砂轮和阴极之间需保持一定的间隙。在砂轮外圆表面和电极的间隙中通入具有导电能力的磨削液,利用阳极溶解原理溶解和蚀除砂轮表层的金属粘合剂,形成对砂轮的修锐[30]。在该过程中,磨削起主导作用,电解起辅助作用。

图6 电解式在线修锐磨削加工原理[31]

2.1 ELID理论的进展

研究人员用建立数学模型及模拟仿真的方法对ELID材料去除机理等进行了研究,包括误差累积、温度场模型等[32-35]。ELID加工表面易产生一层氧化膜,将其作为加工模型的一个重要参数,以此作为表征加工状态的一个指标,研究其生成规律和厚度检测平台[36]。ELID磨削加工过程中的电压、电流大小可表征氧化膜状态,以此进行了氧化膜相关的控制策略研究,开展了大量的氧化膜对加工质量影响的工艺试验和仿真分析[37-42]。

2.2 控制策略研究的进展

目前,ELID磨削加工多采用氧化膜状态[35-36,43]、主轴电流稳态[44]及专家数据系统[45-46]作为ELID磨削加工控制的依据。在利用电流、磨削力和振动信号等表征氧化膜的状态下,根据不同的磨削需求可相应控制氧化膜的状态。主轴电阻电流稳态作为ELID检测的依据,能很好地控制ELID磨削质量。ELID磨削加工参数专家系统的软件有利于实现对ELID磨削加工进行控制。此外,龙飘[47]分析了在电解磨削动态平衡策略、电解主动控制策略、电解磨削交叉策略、磨削主动控制策略及径向进给主动控制策略等5种过程控制策略下ELID磨削加工氮化硅陶瓷球面的过程。

2.3 工艺试验研究的进展

ELID磨削适合难加工材料的加工,尤其适合难加工非金属材料的加工。

在金属材料加工中,研究主要集中在铜、铝、淬火钢的超精密加工方面[48-51],以及加工表面的形成机理和影响因素。

在非金属加工中,研究主要集中在陶瓷、蓝宝石和单晶硅等材料的精密加工方面。研究结果表明,ELID加工具有加工精度高、表面无污染等优点,在非金属加工方面独具优势[43-44,52-53]。

3 结论与展望

(1)电解磨削加工目前的研究热点主要集中于难切削材料、大型复杂曲面零件及微细孔加工方面,其伺服控制策略也是亟需解决的难题。

(2)氧化膜可作为ELID磨削加工的伺服控制依据,进而影响ELID加工的质量,其大小可通过电压电流大小来表征。相对于金属加工,ELID在非金属加工方面更具优势。

[1]邓朝晖,刘战强,张晓红.高速高效加工领域科学技术发展研究[J].机械工程学报,2010,46(12):106-120.

[2]刘彩利,赵永庆,田广民,等.难熔金属材料先进制备技术[J].中国材料进展,2015,34(2):163-169.

[3]张楠楠,董正强,安孟长.世界航空航天制造技术特点与发展趋势研究[J].军民两用技术与产品,2013(12):12-15.

[4]刘志东.特种加工[M].北京:北京大学出版社,2012.

[5]朱树敏,陈远龙.电化学加工技术[M].北京:化学工业出版社,2006.

[6]王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2001.

[7]Kozak J,Skrabalak G.Analysis of abrasive electrochemical grinding process(AECG)[C]//Proceedings of theWorld congress on engineering 2014,VolⅡ.London,2014.

[8]Zhang Liaoyuan,Meng Fanjiang,Ji Zhenming,et al.Analysis and calculation for conductive wheel precision of electrochemical grinding[C]//The 2015 International Industrial Informatics and Computer Engineering Conference.Xi′an,2015.

[9]Bose G K.Selecting significant process parameters of ECG process using fuzzy-mcdm technique[J].International Journal ofMaterials Forming and Machining Processes,2015,2(1):38-53.

[10]Bose G K,Jana T K,Mitra S.Identification of the significant process parameters by Taguchimethodology during electrochemical grinding of Al2O3/Al-interpenetrating phase composite[J].International Journal of Computational Materials Science and Surface Engineering,2011,4(3):232-246.

[11]刘勇,李发智,苟刚,等.基于ANSYS的变截面细长轴电解磨削加工研究[J].西华大学学报(自然科学版),2014(5):75-79.

[12]辜斌.低刚度、变截面轴电解磨削加工仿真技术[D].四川:西华大学,2008.

[13]徐峰,刘勇,辜斌.基于CATIA的低刚度、变截面轴电解磨削加工仿真[J].机械工程师,2009(6):26-28.

[14]干为民,徐家文,刘延禄.数控展成电解磨削整体叶轮叶片的过切误差分析及解决方案[J].航空精密制造技术,2001,37(5):32-36.

[15]干为民,徐家文,刘延禄.数控展成电解磨削整体叶轮叶片型面的研究[J].中国机械工程,2003,14(1):24-26.

[16]干为民,徐家文.展成电解磨削加工的机理研究[J].机械科学与技术,2006,25(6):712-715.

[17]Zhu Di,Zeng Yongbin,Xu Zhenyang,et al.Precision machining of small holes by the hybrid process of electrochemical removal and grinding[J].CIRP Annals-Manufacturing Technology,2011,60(1):247-250.

[18]Sapre P,Mall A,Joshi SS.Analysis of electrolytic flow effects in micro-electrochemical grinding[J].Journal of Manufacturing Science and Engineering,2013,135(1):1295-1318.

[19]赵建社,王峰,肖雄,等.平面摩擦副表面脉冲电流电解磨削试验研究[J].东南大学学报(自然科学版),2014,44(2):283-288.

[20]干为民,靳现涛,王祥志,等.金刚石磨头电火花车削修整技术研究[J].电加工与模具,2015(1):50-53.

[21]肖雄,赵建社,王福元,等.电解磨削机床集成控制系统的设计[J].机床与液压,2014,42(19):89-93.

[22]干为民,徐家文.五轴联动数控展成电解磨削整体叶轮的控制方法[J].东南大学学报(自然科学版),2002,32(2):228-231.

[23]沈峥嵘.镍基铸造高温合金K424电解磨削复合加工试验研究[D].南京:南京航空航天大学,2012.

[24]徐波,干为民.数控电解磨削加工硬质合金的试验研究[C]//第13届全国特种加工学术会议论文集.南昌,2009:331-335.

[25]干为民,褚辉生,徐波,等.数控电解磨削ST10CH硬质合金试验研究[J].模具工业,2010,36(11):68-71.

[26]李竹梅,杨志勇.煤矿机械零件高硬度热喷涂修复层电解磨削加工[J].煤矿机械,2011,32(10):131-132.

[27]林允森,董世运,田欣利,等.激光熔覆硬韧材料齿面的电解磨削[J].中国表面工程,2009,22(2):53-55.

[28]刘祥伟.不锈钢的磨削加工与电解磨削复合加工比较[J].机械工程师,2010(2):55-57.

[29]马明明.单晶硅的ELID磨削原理与技术研究[D].浙江:浙江工业大学,2012.

[30]MizutaniM,Komotori J,Katahira K,et al.Corrosion resistance of Ti-6Al-4V alloy finished by an advanced elidgrinding system[C]//Department of Mechanical Engineering.Japan,2013.

[31]Prabhu S,Vinayagam B K.Fractal dimensional surface analysis of AISID2 Tool steelmaterial with nanofluids in grinding process using atomic forcemicroscopy[J].Journal of the Brazilian Society ofMechanical Sciences and Engineering.2011,33(4):459-466.

[32]胡斌.ELID磨削过程中磨削温度的理论与实验研究[D].浙江:浙江工业大学,2012.

[33]Tang H,Deng ZH,Guo Y S,etal.Depth-of-cut errors in ELID surface grinding of zirconia-based ceramics[J].International Journal of Machine Tools and Manufacture,2015,88:34-41.

[34]万林林.氮化硅陶瓷回转曲面典型零件高效精密磨削工艺实验与理论研究[D].湖南:湖南大学,2012.

[35]尚振涛,谢桂芝,盛晓敏,等.工程陶瓷高效深磨ELID进程控制策略初探[J].湖南大学学报(自然科学版),2011,38(7):31-36.

[36]王银霞.ELID磨削砂轮表面氧化膜厚度在线检测[D].西安:西安工业大学,2011.

[37]杨黎健.基于氧化膜状态主动控制的ELID磨削及其应用研究[D].天津:天津大学,2011.

[38]李伟,詹方勇,徐敏界.ELID磨削的智能加工技术[J].浙江工业大学学报,2015,43(1):39-42.

[39]Biswas I,Senthil Kumar A,Rahman M.Estimation of wheel wear in electrolytic in-process dressing(ELID)and grinding[J].International Journal of Abrasive Technology,2011,4(1):41-56.

[40]于鲁晋,庞浩.ELID磨削电源参数对陶瓷表面粗糙度的影响[J].技术与市场,2013,20(12):12-13.

[41]李秦峰,任成祖,张开飞.磨削参数对ELID内圆磨削轴承外圈的影响[J].中国机械工程,2013(9):1177-1180.[42]刘折,赵波,郑友益,等.超声ELID复合磨削陶瓷材料高效去除机理的仿真研究[J].兵器材料科学与工程,2014,37(5):27-31.

[43]金卫东.硬脆材料氮化硅陶瓷的ELID超精密磨削技术研究[D].天津:天津大学,2005.

[44]Kwak TS,Han TS,Jung MW,et al.A study on characteristics of ELID lapping for sapphire wafer material[J]. Journal of the Korean Society for Precision Engineering,2012,29(12).

[45]关佳亮,陆宏伟,孙志杰,等.ELID磨削加工参数专家系统的开发[J].金刚石与磨料磨具工程,2012,32(4):86-89.

[46]陆宏伟.基于ELID磨削的加工工艺专家系统及其研磨设备的开发研究[D].北京:北京工业大学,2012.

[47]龙飘.氮化硅陶瓷球面ELID磨削实验研究[D].湖南:湖南大学,2012.

[48]关佳亮,张孝辉,马新强,等.采用ELID磨削技术对铜和铝的精加工实验研究[J].机械设计与制造,2014(3):97-99.

[49]关佳亮,陆宏伟,陈志德,等.冷轧钢渗碳处理后的ELID磨削效果及加工表面硬度实验研究[J].金刚石与磨料磨具工程,2011,31(4):46-49.

[50]Qian J,Torfs K,Kersschot B,et al.ELID-grinding of hardened steel for industrial applications[C]//Proceedings of the 12th euspen International Conference.Stockholm,2012,2:237-241.

[51]张开飞.球轴承套圈沟道ELID成形磨削试验研究[D].天津:天津大学,2013.

[52]Kwak T S.Development of ultrasonic table for ELID grinding of high strength structural ceramics[C]//Proceedings of the International Conference of Manufacturing Technology Engineers.Seoul,2012:166.

[53]Kwak J S,Kim G H,Lee Y C,et al.Properties of ELID mirror-surface grinding for single crystal sapphire optics[J].Journal of the Korean Society for Precision Engineering,2012,29(3):201.

Research Status of Electrochem ical Grinding

Gan Weimin1,Zhang Yanhong1,2,Wang Xiangzhi1,Chu Huisheng1

(1.Jiangsu Key Lab of Numeric ElectrochemicalMachining(Changzhou Institute of Technology),Changzhou 213002,China;2.School of Mechanical and Electrical Engineering,HoHai University,Changzhou 213022,China)

As a special processingmethod,electrochemical-mechanical grinding is widely used in machining difficult materials,complex cavity component.The research development of the related process,theory,control method and application of electrolytic grinding compound machining are systematically introduced and it is pointed out that servo control is the development trend of electrochemical-mechanical grinding is pointed out.

electrochemicalmachining;grinding;ELID;servo control

TG662

A

1009-279X(2015)05-0058-04

2015-05-28

常州工学院校自然科学基金资助项目(YN1406)

干为民,男,1960年生,教授。