TC4板孔冷挤压强化残余应力分布与疲劳寿命

2015-10-28葛恩德苏宏华程远庆傅玉灿徐九华肖睿恒

葛恩德 苏宏华 程远庆 傅玉灿 徐九华 肖睿恒

1. 南京航空航天大学,南京,210016 2. 中国商用飞机有限责任公司,上海,200436

TC4板孔冷挤压强化残余应力分布与疲劳寿命

葛恩德1苏宏华1程远庆1傅玉灿1徐九华1肖睿恒2

1. 南京航空航天大学,南京,2100162. 中国商用飞机有限责任公司,上海,200436

开展了不同挤压量下TC4钛合金板孔冷挤压强化有限元仿真研究,得到了挤压强化后最小截面的切向残余应力分布规律,分析了挤压量对受载试样孔边应力分布的影响,探讨了挤压量、残余应力和疲劳增益三者之间的内在关系。采用开缝衬套冷挤压强化工艺对TC4带孔板件进行冷挤压和疲劳验证试验。研究结果表明,挤压强化后的孔边切向压缩残余应力可以有效降低孔周应力集中程度,优化受拉试样最小截面应力分布,改变裂纹源的位置并延长疲劳裂纹的萌生和扩展寿命,有效提高试样疲劳寿命。综合仿真和疲劳试验得到TC4板孔最优挤压量为4%。

TC4钛合金;孔冷挤压;疲劳寿命;残余应力;有限元分析

0 引言

在飞机结构中,绝大多数零件是通过在连接孔中安装紧固件装配在一起的,由于开孔周边存在应力集中现象,故在飞机服役过程中,孔壁极易过早萌生裂纹,严重降低结构件疲劳寿命[1]。针对带孔连接件低寿命问题,研究人员采用孔冷挤压、喷丸[2]、激光强化[3]等方法对孔壁进行了强化研究,但是,孔冷挤压强化方法仍是当前最简洁有效的连接件抗疲劳制造技术。

在过去的几十年里,连接孔的冷挤压强化技术已被广泛应用于现代飞机的抗疲劳制造,研究表明,由冷挤压强化工艺所产生的孔边残余应力场能够有效地减小由外载荷引起的拉伸应力,提高疲劳强度,并有效减小裂纹尖端的应力强度因子,从而延缓疲劳裂纹扩展速率,明显提高连接件的疲劳寿命[4]。孔挤压强化机理和强化效果已经得到了广泛研究,但由于受测量手段的限制,挤压残余应力在材料内部三维方向分布规律的研究仍是一个难题[5]。近年来,随着计算机技术的飞速发展,研究人员通过有限元软件对挤压后孔边残余应力分布规律进行了大量研究[6-14]。Liu等[9]对不同挤压量下的残余应力分布规律进行了研究;Mahendra等[10]对板厚方向的切向残余应力变化规律进行了研究;文献[11-12]采用仿真和试验的方法研究了孔边距对残余应力的分布规律和疲劳寿命的影响;刘晓龙等[13]通过三维有限元模拟和试验研究了构件厚度变化对孔挤压残余应力场的影响;范娟等[14]结合拉伸试验对7050高强度铝合金孔板挤压件的承载特性进行了分析,并结合有限元模拟研究了残余应力分布规律。但是,在工作载荷作用下,关于挤压强化后的孔边应力分布规律的研究尚未涉及,而这对揭示孔挤压疲劳增益机理有直接影响。

本文针对交变载荷作用下含孔连接件疲劳寿命低的问题,采用三维有限元仿真方法对挤压强化后的孔周残余应力分布规律进行研究,对比分析拉伸载荷作用下挤压前后孔边应力分布情况,采用开缝衬套冷挤压强化技术对带孔TC4钛合金试样进行孔挤压强化处理,并对不同挤压量下的相同孔径试样进行疲劳试验,结合残余应力有限元仿真和疲劳试验结果,对冷挤压强化机理和强化效果进行深入探讨。

1 三维有限元仿真

孔的冷挤压过程是一个复杂的弹塑性变形过程,挤压后孔边残余应力分布呈现不均匀性,现有试验方法还无法准确揭示挤压后孔周三维方向的残余应力分布规律。当前对残余应力的研究主要应用有限元进行模拟,以获得挤压后孔边残余应力的近似分布情况。本文采用ABAQUS 6.12软件对TC4钛合金孔冷挤压强化过程进行模拟,得到挤压后的孔边残余应力分布规律;对试样单向拉伸过程进行三维有限元仿真研究,得到孔周拉应力分布规律;对孔挤压强化后试样的拉伸过程进行有限元仿真,用以模拟在拉-拉疲劳试验中峰值应力状态下的试样应力分布规律。

1.1三维有限元模型的建立

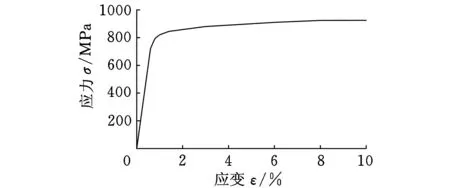

有限元仿真所用三维模型选用14 mm×40 mm×4 mm的矩形构件,中心孔直径为4 mm,挤压量为0~6%,通过改变芯棒最大直径获得所需挤压量。采用ABAQUS中的C3D8R六面体单元对模型进行网格划分[15],孔边网格密度大于挤压试样模型两端和挤压棒密度,网格模型如图1所示。芯棒模型材料属性同试验中所用的高强度钢,挤压试样模型的材料应力-应变关系如图2所示。边界条件和约束参照实际挤压过程设置,为简化运算,本模型省略衬套,芯棒与孔壁直接接触,两者间摩擦因数取0.1[16]。

图1 冷挤压三维有限元模型

图2 TC4钛合金应力-应变关系

1.2孔冷挤压有限元仿真

连接件孔冷挤压强化后在孔边产生径向、切向以及板厚三个方向的残余应力,而对受交变载荷作用下的零件疲劳寿命影响最大的是切向残余应力σθ[17],因此,本文主要关注孔边切向残余应力分布规律,并取模型最小截面(危险截面)进行研究。芯棒穿过孔后,S11方向(X方向)的残余应力即最小截面处的切向残余应力σθ。

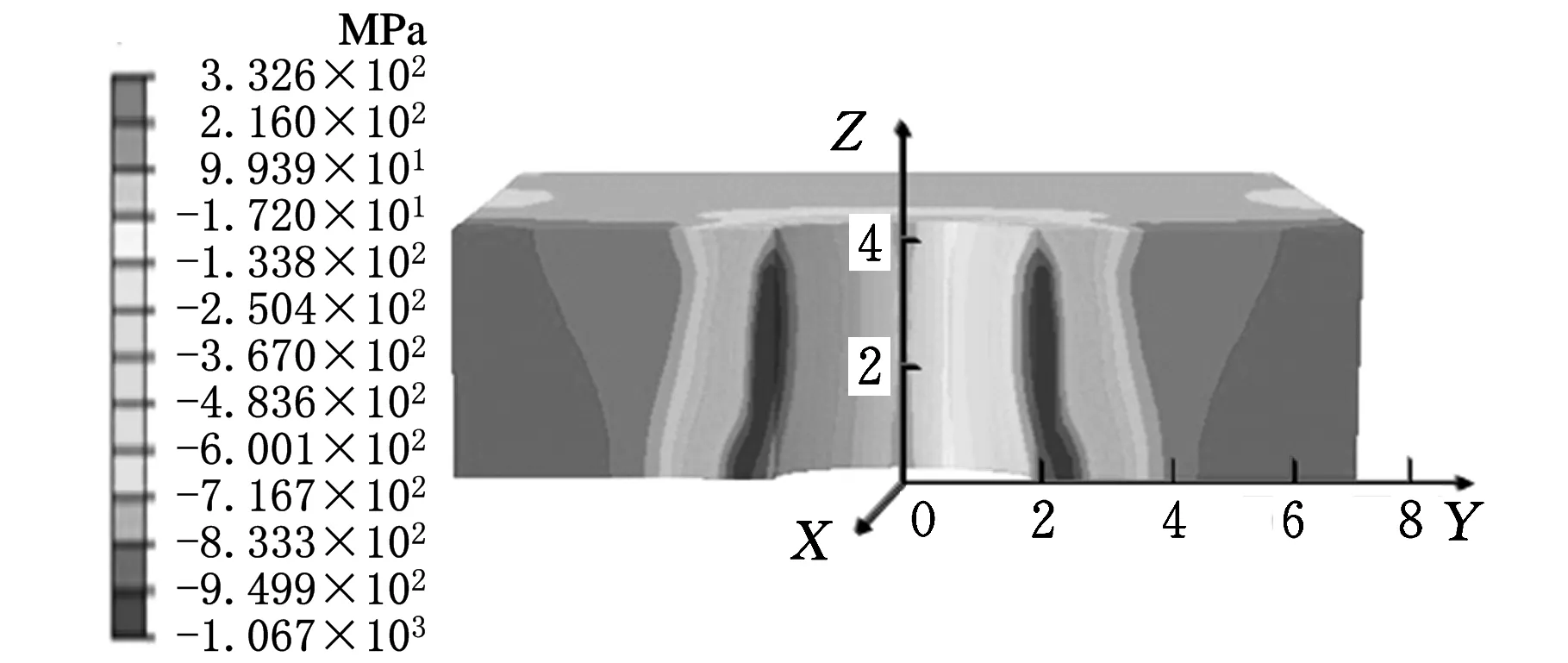

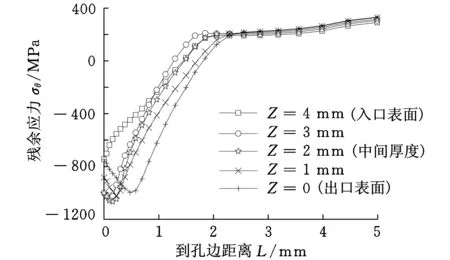

图3为4%挤压量下孔边切向残余应力分布云图。可以看出,残余应力关于孔轴对称分布,不同位置的切向残余应力变化规律如图4所示,在距离孔壁2 mm范围内,残余应力为压应力,应力值先增大后迅速减小为零(在0.2 mm处压应力达到最大值),之后随着距离的增大,拉应力缓慢增大。在板厚方向,切向残余应力分布也存在不均匀性,孔壁附近的板厚中间位置压应力值较大,切向残余应力最大值出现在中间层偏下位置,远离孔壁处的残余应力分布相对均匀。

图3 4%挤压量时的切向残余应力分布云图

图4 4%挤压量时的切向残余应力分布规律

1.3带孔试样拉伸有限元仿真

采用对模型单向拉伸的有限元仿真来模拟拉-拉疲劳试验中峰值载荷下的试样应力分布规律,拉伸模型的建立方法同上文所述,在模型一端施加约束,另一端施加均布载荷,载荷值选取试样最小截面所受0.7σb的等效载荷(σb为抗拉强度)。

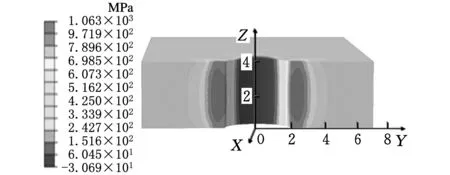

图5为拉伸后的最小截面应力分布云图,由于模型为对称结构,且两边约束条件相同,在板宽和板厚两个方向,最小截面内的应力均为对称分布。仿真结果显示,在孔壁附近拉应力值明显大于远离孔边的位置拉应力值,开孔周边存在严重的应力集中现象。模型最小截面处应力分布规律如图6所示,在距离孔壁1 mm内时,应力值均大于平均值,孔壁处的最大应力则达到1063 MPa,而在远离孔壁区域的拉应力仅为平均应力的60%。在板厚方向上,自上下两表面向板内应力依次增大,拉应力最大值出现在中间层,上下两表面的应力分布一致。

图5 受拉试样最小截面应力分布云图

图6 受拉试样最小截面应力分布规律

1.4孔冷挤压强化后的拉伸有限元仿真

为了探索孔冷挤压强化对受载试样孔周应力分布规律的影响,首先对有限元模型进行4%挤压量的孔冷挤压强化,然后在模型一端施加0.7σb的拉伸均布载荷。图7为最小截面应力分布云图,在模型宽度方向,孔壁附近的应力值小于模型两侧边区域;在厚度方向,孔壁附近的应力变化较大,而远离孔壁区域的应力分布趋向一致。强化后的拉伸应力分布规律如图8所示,孔壁处的应力小于最小截面的平均拉应力,在距离孔壁0.2 mm附近区域拉应力值较小;在距孔壁0.2~2 mm的宽度范围内,随着距离的增大应力迅速增大;而在距孔壁大于2 mm的区域,应力值变化不大,但均大于截面内平均应力值。

图7 强化后的受拉试样应力分布云图

图8 强化后的受拉试样应力分布规律

2 试验

2.1试验材料

试验所用材料为退火状态的TC4钛合金板材,其化学成分和主要力学性能分别见表1和表2[18]。冷挤压前,试样初孔通过先钻后铰的工艺加工而成,并对铰孔后试样进行去应力退火。疲劳试样的孔直径为4 mm,孔边距(e/D)为1.75,长轴方向为衬套开缝方向,疲劳试样如图9所示。衬套采用FTI提供的不锈钢开缝衬套,相对挤压量为3%~6%,每组采用3个疲劳试样。

表1 TC4钛合金化学成分

表2 TC4钛合金力学性能

图9 疲劳试样形状与尺寸

2.2试验过程

试验过程分为孔挤压强化和疲劳试验两部分,孔挤压试验在本课题组研制的试验平台上进行(图10),芯棒的拉拔动力由万能拉伸试验机提供,挤压速度为10 mm/min,挤压完成后将开缝衬套从孔内取出。由于衬套存在轴向切缝,挤后孔壁残留凸脊,需要对孔壁进行铰孔加工,满足所有疲劳试样孔径均相等,且孔壁光滑无损伤,挤后所有孔的铰削量均小于0.2 mm的条件,以使得铰孔对疲劳寿命无明显影响[4]。室温条件下,在EHF-EG250KN-40L电液伺服疲劳试验机上进行拉-拉疲劳试验,应力比R=0.1,频率为10 Hz,采用轴向恒幅正弦波加载,最大应力为0.7σb。

图10 孔挤压装置示意图

2.3试验结果

在开缝衬套冷挤压强化工艺中,由于衬套受挤发生塑性变形而吸收部分挤压量,孔壁实际所受挤压量仅为理论值的70%~80%[4],为便于研究,本文取相对挤压量的70%作为开缝衬套冷挤压强化试验中孔壁所受实际挤压量。

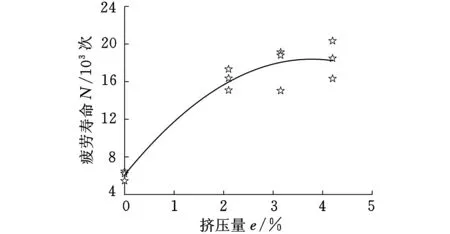

图11所示为不同挤压量下的疲劳试验结果,未进行挤压强化的试样疲劳寿命仅有6000次,随着挤压量的增加,疲劳寿命明显提高,2.1%挤压量下的试样疲劳寿命是未挤压试样疲劳寿命的2.7倍;当挤压量为4.3%时,疲劳寿命提高到挤压强化前的3倍,达到18 000次。值得注意的是,随着挤压量的增大,疲劳寿命提高幅度逐渐减小,当挤压量由2.1%到3.2%时,疲劳寿命提高23%,而挤压量从3.2%增大到4.3%过程中对应的疲劳寿命仅提高12%。

图11 疲劳寿命与挤压量之间的关系

3 分析与讨论

在孔挤压强化工艺中,挤压量是影响残余应力大小及分布最关键的因素,不同挤压量下板厚中间位置的切向残余应力分布规律如图12所示。当挤压量小于2%时,残余应力受挤压量的影响较大。挤压量大于2%之后,残余应力分布规律基本一致,在孔壁附近,随着挤压量的增大,相同区域的压应力值变化减小。图13所示为孔边最大切向残余压应力同挤压量的关系,当挤压量小于2%时,残余应力与挤压量成比例关系,在小挤压量作用下,孔壁受挤压发生塑性变形区域较小,挤后孔边残余压应力值较小,残余压应力最大值出现在靠近孔壁处。挤压量大于4%后,孔边最大残余压应力变化不大。

图12 不同挤压量下的切向残余应力分布规律

图13 最大残余压应力与挤压量的关系

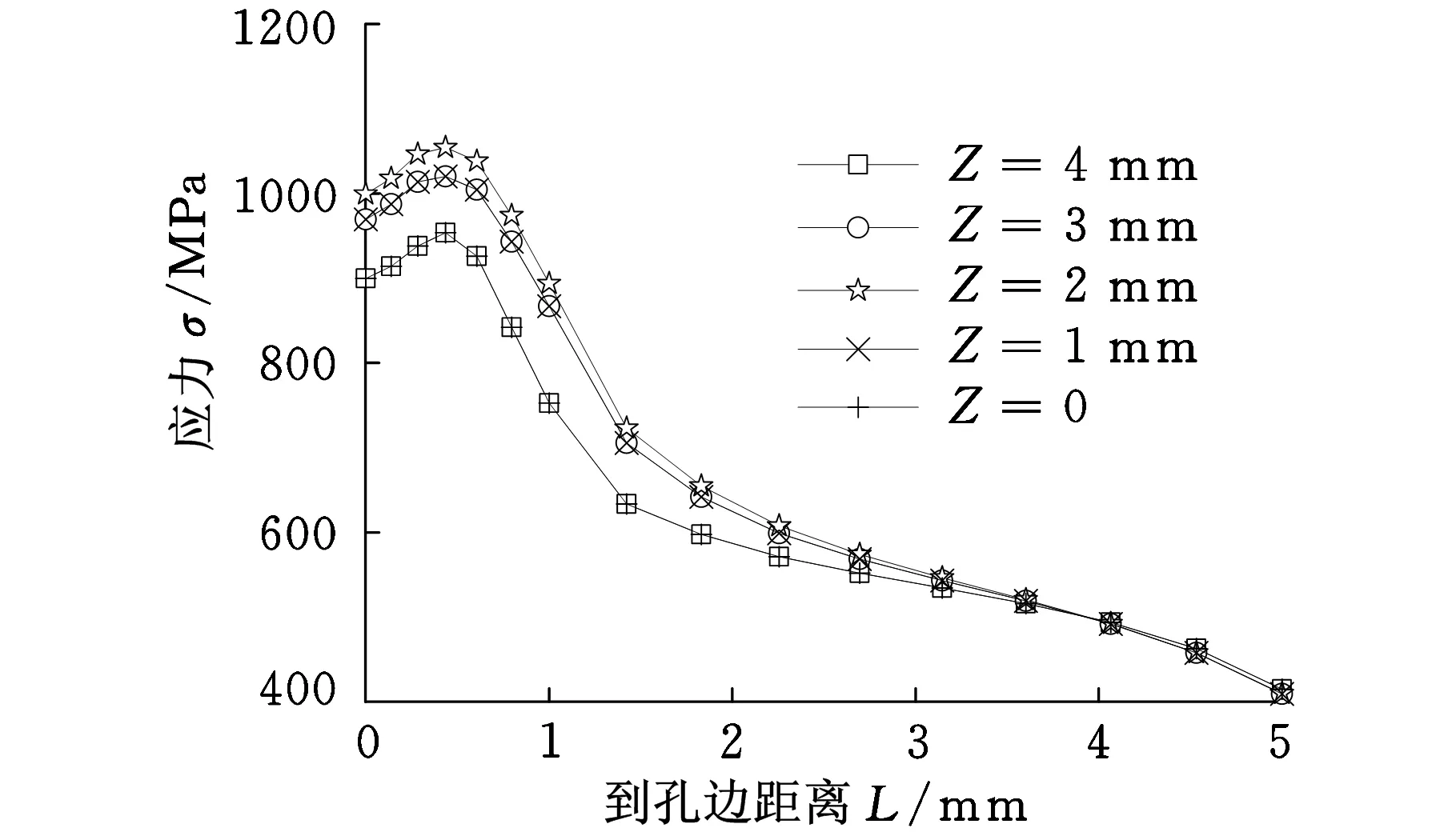

图14 不同挤压量下的受拉试样应力分布规律

通过有限元仿真研究发现,受载试样孔边存在严重的应力集中现象,而挤压强化后孔边存在切向残余压应力,能够有效抑制应力集中。图14所示为0.7σb拉伸载荷作用下挤压量对受拉试样最小截面在板厚中间位置应力分布的影响规律,由于挤压后的切向残余压应力的作用,受载试样孔壁附近的应力值随着挤压量的增大逐渐减小,当挤压量大于4%时,应力值基本趋于稳定。在距离孔壁2 mm以内的区域,增大挤压量可以得到较小的拉应力值;当挤压量大于4%后,相同位置的应力值变化相对减小。在距离孔壁2 mm以外的区域,随着挤压量的增大,应力值反而增大,6%挤压量下的试样侧边应力值是无挤压试样侧边应力值的两倍,减弱了残余应力引起的疲劳增益。

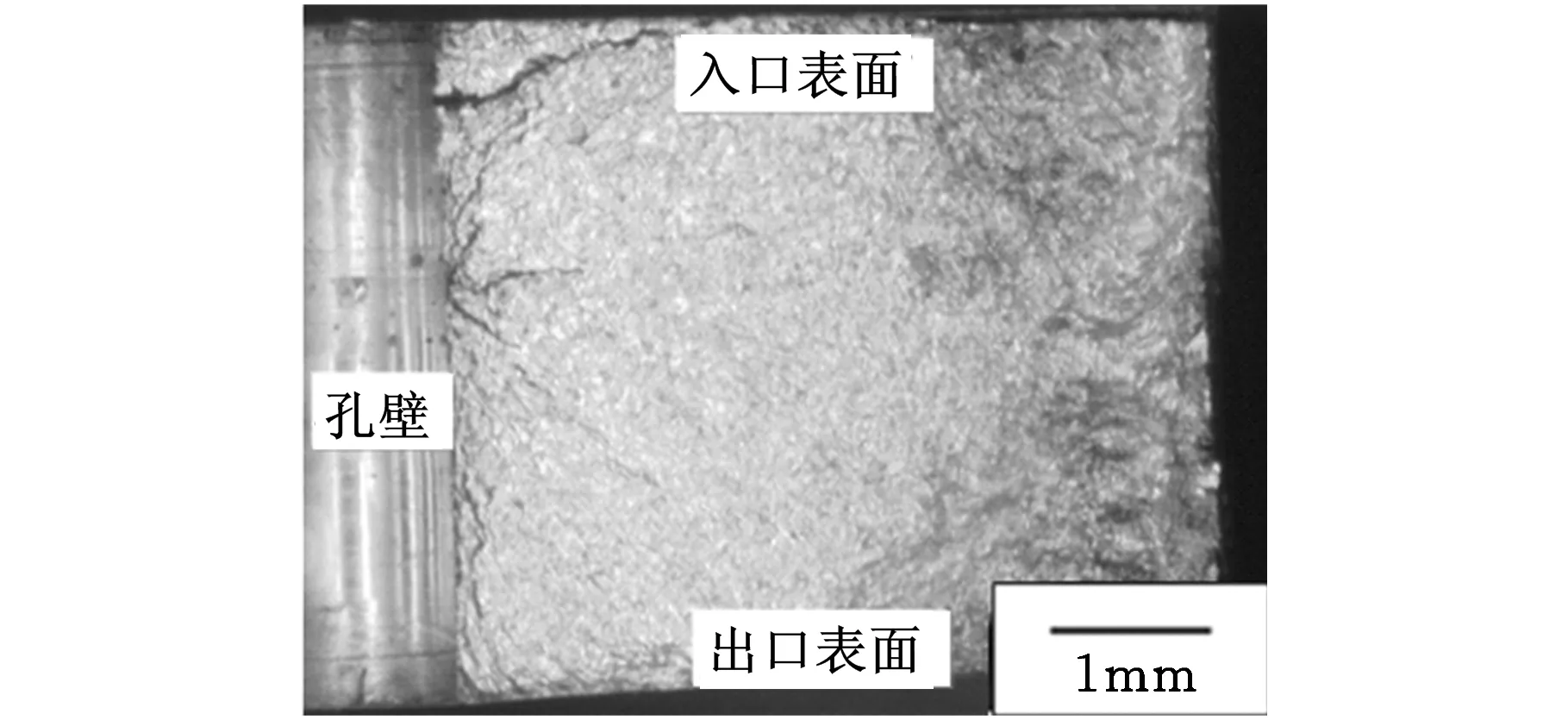

试样断口表面形貌反映了不同挤压量对抗疲劳性能的影响。图15所示为无挤压和挤压量为4.3%的开缝衬套冷挤压试样疲劳断口宏观形貌,图15中颜色较亮的区域为裂纹扩展区,较暗的区域为瞬断区,对比两种断口形貌发现,无挤压试样的疲劳裂纹扩展区较小,裂纹主要萌生于孔壁中间区域,且裂纹源较多,而孔挤压后断口裂纹扩展区较大,疲劳裂纹主要出现在挤压入口附近,孔壁中间区域则较少,主要原因是挤压后孔壁中间区域存在较大切向残余压应力的作用,这与图12中的孔边应力分布规律相吻合。由于挤后孔边切向残余压应力的存在,阻碍了疲劳裂纹源的产生并延缓了裂纹扩展速率,增大了裂纹扩展区域面积。

(a)无挤压

(b)4.3%挤压量图15 TC4试样疲劳断口形貌

金属试样疲劳寿命N由裂纹萌生寿命Ni和裂纹扩展寿命Nf两部分组成。在紧靠孔壁的裂纹萌生区,较大的压缩残余应力削弱了拉伸载荷在孔壁附近引起的拉应力,延长了裂纹的萌生寿命Ni;在裂纹扩展区域,压缩残余应力抵消了部分外加载荷产生的拉应力,有效降低了裂纹扩展速率,并扩大了裂纹扩展区域面积,从而延长了疲劳扩展寿命Nf。因此,孔挤压强化试样疲劳寿命明显高于未挤压试样疲劳寿命,随着挤压量的增加,疲劳裂纹萌生寿命和扩展寿命均随之提高,进而使得试样疲劳寿命提高。

疲劳寿命与挤后孔边残余应力和挤压量三者之间有着重要关系,比较图11和图13可以发现,三维有限元仿真获得的最大切向残余应力与冷挤压强化试样的疲劳寿命有很好的一致性。当挤压量小于2%时,随着挤压量的增大,试样疲劳寿命与孔边最大残余应力值均明显增大。仿真结果显示,当挤压量大于4%时,最大残余应力不再随着挤压量的增加而增大,受拉试样侧边拉应力却明显增大,减弱了残余应力引起的疲劳增益。试验和仿真结果表明,TC4钛合金孔的最优挤压量为4%。

4 结论

(1)仿真结果表明,冷挤压强化后,最小截面处的孔边残余应力呈孔轴对称分布。挤压量对孔边残余应力有明显影响,挤压量为0~2%时,残余压应力随挤压量的增大迅速增大;挤压量为2%~4%时,残余应力随挤压量缓慢增加;挤压量大于4%后,最大残余压应力无明显变化。

(2)挤压强化后的受载试样最小截面处的孔边应力值均小于无挤压试样,无应力集中现象。孔壁附近应力值随着挤压量的增大而明显减小,挤压量大于4%后,最大应力值变化不大。在远离孔壁的区域,应力值随着挤压量的增大而增大,6%挤压量的试样侧边应力值是无挤压试样侧边应力值的两倍,减弱了残余应力引起的疲劳增益。

(3)未挤压试样疲劳源在孔壁的板厚中间位置,挤后则出现在挤压入口位置,疲劳裂纹扩展区域面积扩大,残余应力的存在延缓了裂纹的萌生和扩展,提高了试样疲劳寿命。

(4)随着挤压量的增大,疲劳寿命提高幅度逐渐减小,TC4钛合金孔冷挤压强化工艺适合的最优挤压量为4%,疲劳寿命为挤压强化前的3倍。孔边最大残余压应力与疲劳寿命关于挤压量的变化规律有很好的一致性。

[1]郁大照,陈跃良,高永. 螺栓连接单搭接件疲劳特性试验与全寿命估算方法研究[J]. 中国机械工程, 2013, 24(20): 2747-2752.

Yu Dazhao,Chen Yueliang,Gao Yong.Study on Fatigue Property Tests and Holistic Life Assessment Method for Single Bolted Joints[J].China Mechanical Engineering, 2013, 24(20): 2747-2752.

[2]高玉魁.TC18 超高强度钛合金喷丸残余压应力场的研究[J].稀有金属材料与工程,2004,33(11): 1209-1212.

Gao Yukui.Residual Compressive Stress Field in TC18 Ultra-high Strength Titanium Alloy by Shot Peening[J].Rare Metal Materials and Engineering, 2004, 33(11): 1209-1212.

[3]Zhang Y K, Ren X D, Zhou J Z, et al.Investigation of the Stress Intensity Factor Changing on the Hole Crack Subject to Laser Shock Processing[J].Material &Design, 2009, 30(7):2769-2773.

[4]王珉. 抗疲劳制造原理与技术[M].南京: 江苏科学技术出版社, 1999.

[5]Hermann R.Three Dimensional Stress Distributions Around Cold Expanded Holes in Aluminum Alloys[J].Engineering Fracture Mechanics,1994, 48(6):819-835.

[6]Yan W Z,Wang X S,Gao H S,et al.Effect of Split Sleeve Cold Expansion on Cracking Behaviors of Titanium Alloy TC4 Holes[J].Engineering Fracture Mechanics, 2012, 88:79-89.

[7]王洪达,苏宏华.TC4开缝衬套冷挤压残余应力分布有限元仿真[J].机械制造与自动化,2010,39(3): 98-100.

Wang Hongda,Su Honghua.Finite Element Simulation of Split-sleeve Cold Expansion Process in TC4 Titanium Alloy[J].Machine Building & Automation, 2010, 39(3): 98-100.

[8]Nigrelli V,Pasta S.Finite-element Simulation of Residual Stress Induced by Split-sleeve Cold-expansion Process of Holes[J].Journal of Materials Processing Technology,2008,205: 290-296.

[9]Liu J,Shao X J,Liu Y S,et al.Effect of Cold Expansion on Fatigue Performance of Open Holes[J]. Materials Science and Engineering:A,2008,477(1/2): 271-276.

[10]Mahendra B N C,Jagadish T,Ramachandra K, et al.A Simplified 3-D Finite Element Simulation of Cold Expansion of a Circular Hole to Capture through Thickness Variation of Residual Stresses[J]. Engineering Failure Analysis,2008,15(4): 339-348.

[11]Ayatollahi M R, Nik A M.Edge Distance Effects on Residual Stresses Distribution around a Cold Expanded Hole in Al2024 Alloy[J].Computational Materials Science,2009,45(4):1134-1141.

[12]Liu Jun,Wu Henggui,Yang Jinjie,et al.Effect of Edge Distance Ratio on Residual Tresses Induced by Cold Expansion and Fatigue Life of TC4 Plates[J]. Engineering Fracture Mechanics,2013, 109:130-137.

[13]刘晓龙,高玉魁,刘蕴韬,等.孔挤压强化残余应力场的三维有限元模拟和实验研究[J].航空材料学报, 2011, 31(2): 24-27.

Liu Xiaolong,Gao Yukui,Liu Yuntao,et al.3D Finite Element Simulation and Experimental Test on Residual Stress Field by Hole Cold Expansion[J]. Journal of Aeronautical Materials,2011,31(2): 24-27.

[14]范娟,李付国,李江,等.7050高强铝合金孔板的挤压强化与拉伸试验研究[J].稀有金属材料与工程,2012,41(6): 978-982.

Fan Juan,Li Fuguo,Li Jiang,et al.Study of Local Cold Working and Tensile Test for 7050 High Strength Aluminum Alloy Hole Plate[J].Rare Metal Materials and Engineering,2012,41(6):978-982.

[15]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社, 2006.

[16]Chakherlou T N,Vogwell J.The Effect of Cold Expansion on Improving the Fatigue Life of Fastener Holes[J].Engineering Failure Analysis,2003,10(1): 13-24.

[17]de Matos P F P, McEvily A J, Moreira P M G P, et al.Analysis of the Effect of Cold-working of Rivet Holes on the Fatigue Life of an Aluminum Alloy[J]. International Journal of Fatigue,2007,29(3):575-586.

[18]中国航空材料手册编辑委员会.中国航空材料手册[M].北京:中国标准出版社, 2001.

(编辑陈勇)

Residual Stress Fields and Fatigue Life of Cold Expansion Hole in Titanium Alloy TC4

Ge Ende1Su Honghua1Cheng Yuanqing1Fu Yucan1Xu Jiuhua1Xiao Ruiheng2

1.Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.Commercial Aircraft Corporation of China,Ltd,Shanghai,200436

A 3D finite element simulation was used to study the stress distribution and effects of expansion degrees around the cold expanded hole in TC4 plate. Tangential residual stress distribution under different expansion degrees were obtained in the smallest cross section. The relation of expansion degree to residual stress and fatigue life was discussed. In order to get the fatigue life of different expanded degrees, the experiments of split sleeve cold expansion were carried out. It is found that residual stress can reduce stress concentration and optimize the stress distribution in the smallest cross section under tensile loading, also remarkably retard the crack propagation rate for cold expanded holes. The results show that 4% expansion degree is the optimal cold expanded degrees for TC4 plate in simulation and experiments.

Titanium alloy TC4; hole cold expansion; fatigue life; residual stress; finite element analysis(FEA)

2014-03-14

国家商用飞机制造工程技术研究中心创新基金资助项目(SAMC12-JS-15-021);江苏省普通高校研究生科研创新计划资助项目(CXLX12_0137)

TG376< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.07.020

葛恩德,男,1982年生。南京航空航天大学机电学院博士研究生。主要研究方向为飞机连接结构抗疲劳制造技术。苏宏华(通信作者),男,1969年生。南京航空航天大学机电学院教授、博士研究生导师。程远庆,男,1989年生。南京航空航天大学机电学院硕士研究生。傅玉灿,男,1972年生。南京航空航天大学机电学院教授、博士研究生导师。徐九华,男,1964年生。南京航空航天大学机电学院教授、博士研究生导师。肖睿恒,男,1986年生。中国商用飞机有限责任公司工程师。