高速公路栏杆机曲柄摇杆机构优化的设计

2015-10-27刘凯飞孙玉龙范红丽杨松林

刘凯飞,孙玉龙,范红丽,杨松林

(河北科技大学机械学院,河北石家庄 050018)

高速公路栏杆机曲柄摇杆机构优化的设计

刘凯飞,孙玉龙,范红丽,杨松林

(河北科技大学机械学院,河北石家庄050018)

曲柄-摇杆机构是栏杆机中常用的机械结构。基于Matlab建立目标函数、约束条件及边界条件,通过分析平面四杆机构的基本特性和栏杆机的应用特点,采用多目标优化方法获得优化结果。利用目标函数期望值作为循环条件,并在循环内加入栏杆机曲柄摇杆运动学,动力学分析。绘制了曲柄角度,曲柄力矩和摇杆加速度关系曲线图。通过对比优化前后结果,验证了优化的有效性。为开发高寿命、低功耗高速公路栏杆机曲柄摇杆机构提供了理论基础。

栏杆机;曲柄摇杆机构;Matlab;优化

0 引言

采用曲柄连杆机构作为栏杆机的末级传动,利用了曲柄连杆机构系统在栏杆启闭时速度为零的速度特性,并将栏杆启闭运动惯性力冲击作用在机座内部,有效改善栏杆在末位的冲击震颤。但是,整体指标不稳定将会导致工作效率低、终点抖动、调整困难以及寿命短、电机过热等一系列问题[1]。在传统曲柄摇杆机构优化问题上并不适用于栏杆机曲柄摇杆机构的优化或者采用的优化方法只能获得局部优化结果。Matlab中Fgoalattain函数采用序列二次规划法(SQP)方法,利用Fgoalattain函数来优化已知机架长度及摇杆转角的曲柄摇杆机构。利用多目标函数达成来建立优化模型,通过循环初始目标函数期望值,获得多组不同达成目标下的优化结果。利用栏杆机运动学、动力学编程筛选多组优化结果下的摇杆加速度,驱动力矩,得到满足栏杆机实际需要的曲柄摇杆。

1 栏杆机曲柄-连杆机构数学模型的建立

(1)在栏杆机整体中,通常已知机架安装位置与长度,因此,设计变量为另外三杆。即:

(2)约束条件为满足曲柄摇杆机构条件。

(3)在栏杆机曲柄摇杆机构中,应使摇杆获得一个与运动方向一致的较大的分力,来对栏杆产生更大的有效扭矩。因此,传动角越大,对机构传动越有力。为保证栏杆机的传动性能,对最小传动角进行规定。在栏杆机平面摇杆机构中,曲柄在两极限位置做往复运动,因此,最小传动角出现在曲柄与机架延长线重合位置或连杆与曲柄重合位置上。如图1所示,这时有:

在栏杆机运动过程中,传动角γ是不断变化的,最小传动角的最大值应大于许用传动角,一般应大于40°[2,3],故:

在栏杆机中栏杆与摇杆同轴,栏杆做水平竖直往复运动,微小的角度偏差将引起栏杆震颤,电动机损耗增大,最终缩短栏杆机使用寿命。故摆角须固定为90°,在Matlab中fgoalattain函数中目标函数是全局变量的期望值,因此将摆角90°误差为0赋予更高的权重值。故关于摇杆角度的目标函数为:

在曲柄摇杆运动中,最小传动角随极位夹角的增大而递减,当极位夹角大于25°时,最小传动角最大值小于40°。当极位夹角大于90°时,最小传动角最大值小于10°,在栏杆机中,已经失去了实际使用价值,按照以传力性能为主的机械,规定目标函数小于等于25°[4]。栏杆机工作区间在两极限位置做往复运动,因此行程速比系数对于该曲柄摇杆影响较小,其最大值只做约束性规定。如图1所示。

极位夹角:

图1 栏杆机曲柄摇杆机构最小传动角及极位夹角Fig.1 Crank-rocker mechanism designed with minimum transmission angle and extreme position angle

目标函数:

在Matlab中求解多目标优化问题的函数有fminimax,Fgoalattain,fgoalattain函数需知各分目标的单个最优值及各分目标的加权系数。fminimax函数可以直接导出目标函数的极值。将曲柄力矩,摇杆加速度直接作为目标函数约束条件过于复杂且不能以杆长条件作为设计变量,与设计目的不符,因此选择fgoalattain函数来进行优化。

Fgoalattain函数的调用格式为:

其中x为目标函数的最优解的x返回值;fval为目标函数最优解;exitflag为返回算法的终止标志;fun为目标函数;x0为设计变量初值;goal为分目标函数期望值;w为目标函数权重;A,b为线性不等式约束的常数向量及系数矩阵;Aeq,beq为线性等式约束的常数向量及系数矩阵;Lb,Ub为设计变量的下限及上限;P1,P2为附加参数。使用fgolattain函数需编写调用目标函数.M文件,程序运行后输出最优解及x的返回值,即曲柄连杆机构其余三杆长度矩阵。

2 优化结果与运动学、动力学分析

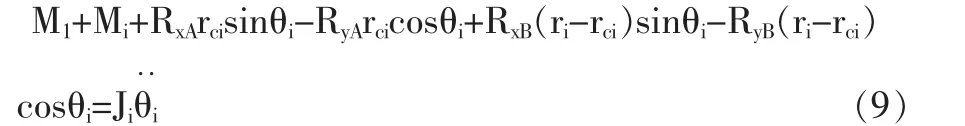

在Matlab多目标优化函数中一组达成目标可以获得一组达成解。因此在目标函数变化范围内有无穷多组合,为了节省计算时间,在保证精确度下,采用双循环函数并将栏杆机运动学、动力学程序纳入循环内。在运动学、动力学分析中,驱动力矩与电机功率直接相关,曲柄AB复向量的模ri为常数、幅角θi为变量。质心到转动副A的距离为rci,质量为mi,绕质心的转动惯量为Ji,作用于质心上的外力为Fxi和Fyi、外力矩为Mi,曲柄与机架联接,转动副A的约束反力为RxA和RyA,驱动力矩为M1。驱动力矩的关系式有:

摇杆摆角加速度与栏杆运作时惯性力有直接关系,在复数坐标系中,曲柄AB复向量的模rj为常数、幅角θj为变量,通过转动副A与机架联接,转动副A的复向量模ri为常量,幅角θi为常量。摇杆摆角相关关系式为:

图2为栏杆机曲柄摇杆机构程序流程图。在栏杆机的实际应用中,高速旋转的栏杆易发生断裂,需要选取摇杆加速度最大值较小以降低最大惯性力。为了保证电机的高效、稳定运行,需要将电机有效功率与驱动力矩最大值作为关键参数进行分析。

图2 程序流程图Fig.2 Program flow chart

以启闭时间为0.6秒,机架长度163,控制精度为步长1为例,如图3所示,对国产某机型进行优化设计。图4所示为优化前后的驱动力矩、摇杆加速度和曲柄角度的关系。列表如表1所示。

图3 栏杆机曲柄栏杆机构装配图Fig.3 Crank-rocker mechanism of assembly drawing for barrier machine

图4 驱动力矩、摇杆加速度和曲柄角度的关系Fig.4 Driving moment,acceleration of rocker and crank angles relation

表1 优化前后重要数据对比Tab.1 Table 1 Comparing the important date of optimized with the original

3 结论

本文针对对栏杆机曲柄摇杆机构进行优化,采用多目标优化方法,通过Matlab编程改变目标函数期望值获得适用性、实用性较好的参数变量,电机有功功率下降16.3%,电机输出扭矩曲线波动变缓,栏杆加速度峰值得到有效控制,对实际工程有令人满意的参考价值。

[1]康凤清.电动栏杆机系统设计的研究[J].机械研究与应用,2008,3.

[2]孙桓.机械原理[M].北京:高等教育出版社,1998.

[3]郑文纬,吴克坚.机械原理[M].北京:高等教育出版社,1997.

[4]钱瑞明,刘庆运.关于曲柄摇杆机构极位夹角的若干命题及其应用[J].机械工程学报,2005,7.曲线(d-B曲线)如图6所示。由图6可知,当线圈与被测件距离近时内径大涡流传感器灵敏度高,其他区间变化不大。

Crank-rocker Mechanism of Expressway Barrier Machine Optimization Design

LIU Kai-Fei,SUN Yu-Long,FAN Hong-Li,YANG Song-Lin

(School of Mechanical Engineering,Hebei University of Science and Technology,Shijiazhuang Hebei 050018,China)

Crank-rocker mechanism is commonly used in barrier machine.Objective function,constraint condition and boundary conditions established by matlab,through analyzing the basic characteristics of planar four-bar linkages and application characteristics of barrier machine.Optimization results obtained by using Multi-objective optimization method.Using expected value of objective function as cyclic condition,barrier crank rocker kinematics addition on in-cycle.Drawing crank angle,crank torque and acceleration of rocker curve.Through comparing the result of the optimized with the original.The efficiency of the optimized is shown by examples.This provides theoretical basis for development of long service life and low-power crank-rocker mechanism of expressway barrier machine.

barrier machine;crank-rocker mechanism;Matlab;optimization

TH132

A

10.3969/j.issn.1002-6673.2015.06.030

1002-6673(2015)06-085-03

2015-09-25

刘凯飞(1988-),男,河北石家庄人,硕士研究生。主要从事制造业信息化方面的研究;通讯作者:杨松林(1961-),男,河南南召人,教授,硕士。主要从事机械设计与制造、工程CAD及三维数字化等方面的研究。