一种4自由度高速并联机械手动态特性分析

2015-10-24梅江平刘松涛

梅江平,薛 娜,刘松涛,宋 涛

(1. 天津大学机械工程学院,天津 300072;2. 辰星(天津)自动化设备有限公司技术部,天津 301701)

一种4自由度高速并联机械手动态特性分析

梅江平1,薛 娜1,刘松涛2,宋 涛2

(1. 天津大学机械工程学院,天津300072;2. 辰星(天津)自动化设备有限公司技术部,天津301701)

以一种可实现SCARA运动的4自由度高速并联机械手(Cross-Ⅳ机械手)为研究对象,将运动学理论和虚拟仿真相融合,研究一种分析高速/高加速运动机构轨迹误差的系统性策略和方法.以运动学逆解模型为基础,获得Cross-Ⅳ机械手在给定运动轨迹和运动规律时的驱动关节位置数据曲线.利用三维CAD模型,通过有限元软件ANSYS和机械动力学软件ADAMS联合建模,创建Cross-Ⅳ机械手的刚柔混合模型.将驱动关节位置数据代入刚柔混合模型,仿真得到系统重力和惯性力引起的构件弹性形变导致的末端轨迹误差,并分析各向轨迹误差和综合误差随负载、运动规律和工作平面不同的变化规律,为机械手轨迹规划、运动规律优选和误差控制提供理论支撑和分析方法.

并联机械手;虚拟样机仿真;刚柔混合建模;轨迹误差

近年来,为满足快速抓放的作业需求,一类可以实现空间高速抓取和放置作业的并联机械手,在电子、医药和轻工等行业中得到广泛应用[1-3].该类机械手的伺服驱动装置可安装在支架上,从动杆件可采用轻质细杆制作而成,特别适合实现高速抓放作业.由于该类高速并联机械手运动时具有很高的速度和加速度,系统重力和惯性力引起的构件弹性形变导致的末端轨迹误差和机构振动已不容忽视.因此,研究弹性变形对轨迹误差的影响,在保证机器人达到预期性能方面具有重要意义.然而,目前针对并联机器人的研究主要分为两类:①对并联机器人进行机构分析,即对现存的并联机器人进行运动学分析[4-5]、动力学分析[6-7]、运动控制[8-9]、路径规划[10-11]以及优化设计[12-18];②对并联机器人进行机构综合[19],即根据所要求的运动自由度数、自由度类型和工作特性,确定机构的构件和运动副的类型、数量及其连接方式.上述两方面研究均以建立描述并联机构运动或性能的数学模型为重点研究内容,存在以下两类问题:①在机构分析中,大部分研究忽视弹性变形对机构运动性能的影响,将机构视为理想刚体进行分析;②各数学模型和基于各模型的优化指标间相互独立,鲜有建立各模型间相互联系的策略和方法.少数针对并联机构弹性体的分析,仅仅涉及在静力分析环节利用有限元分析软件解决关键构件的结构优化问题[20],未有涉及在多柔体状态下通过模拟机构的实际运动状态分析弹性形变如何影响机构运动的问题.

本文以天津大学开发的Cross-Ⅳ高速并联机械手为研究对象,将运动学分析、轨迹规划及运动规律和虚拟仿真相融合,研究了一种分析高速/高加速运动机构轨迹误差的系统性策略和方法,旨在为该类机械手的轨迹规划、运动规律优选和误差控制提供理论支撑和分析方法.

1 系统描述

天津大学开发的Cross-Ⅳ高速并联机械手如图1所示.本节从描述Cross-Ⅳ机械手的结构构成出发,利用空间机构自由度计算一般原理,结合支链运动约束状况分析,阐明该机械手机构末端执行器的运动自由度类型,为后续运动学分析奠定基础.

图1 Cross-Ⅳ高速并联机械手Fig.1 Cross-Ⅳ high-speed parallel manipulator

如图2(a)所示,Cross-Ⅳ机械手由支架、动平台和连接支架与动平台的4组成对称位置安装的支链组成.伺服电机连接减速器固连在支架上,每条支链由驱动杆件和从动杆件通过球铰链连接组成,且从动杆件内含2条平行的杆件,动平台由外平台、中间平台和末端执行器组成,且通过螺旋副(图2(a)中丝杠和螺母组成)将外平台和中间平台之间沿竖直方向的相对运动转化为末端执行器绕丝杠轴线的旋转运动.驱动杆件与减速器输出轴相连,伺服电机通过减速器带动驱动杆件转过指定角度,从而实现末端执行器的3自由度平动和绕丝杠轴线的转动.

图2 Cross-Ⅳ机械手结构Fig.2 Structure of Cross-Ⅳ manipulator

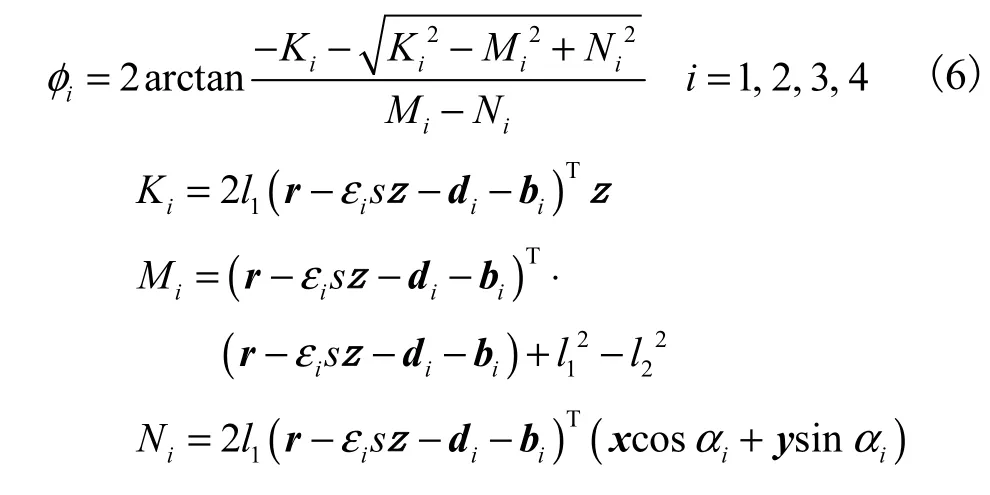

通过计算空间机构自由度和分析运动支链约束状况说明该机械手末端执行器的运动自由度类型.空间机构自由度的计算一般采用Kutzbach Grüblerg公式,即

式中:n为机构总构件数;g为运动副数;fi为第i个运动副的相对自由度数.

针对本文所研究并联机械手,依据图2可知

将式(2)代入式(1),可得M=12.其中,构成从动杆件的每根细长杆件围绕自身轴线方向的转动属于消极自由度,应当减去,故该机械手实际自由度数

考虑到其每对对称分布的两条支链连接同一运动平台,将对称的两条R-(SS)2(R表示旋转副,S表示球副)支链与其连接的运动平台作为一个系统,履行式(1)~(3)相同的分析过程,可计算该系统中末端执行器的自由度数为

结合R-(SS)2支链的约束特性,易于发现式(4)中的4个自由度类型为末端平台(中间平台/外平台)在空间的三维平动和绕其几何轴线(轴线通过R1(R2)且平行于x(y)坐标轴线)的一维转动.依据图2(b)所示,该机械手的构造是将上述两个系统通过沿竖直方向的螺旋副和旋转副相连接.由于单独系统时中间平台和外平台的转动轴线的方向垂直,故连接后限制了两个运动平台绕相应轴线的旋转,仅可实现空间的三维平动.丝杠与中间平台间通过螺旋副连接,与外平台通过旋转副连接,利用外平台与中间平台沿竖直方向的相对运动产生的位移差实现丝杠绕自身轴线的转动.综上所述,该机械手系统末端的4个自由度类型为空间的三维平动和一维转动.

2 总体方案设计

建立统一涵盖轨迹规划、运动学和多柔体动力学分析的统一数学模型体系是极其复杂的,而且在机械系统设计分析中对研究者的素质要求甚高,不具备通用的实践价值.因此,本文依据运动学分析和控制系统构建的一般思路,充分利用虚拟样机技术,制定图3所示的研究方案.首先,考虑控制系统构建的一般思路,利用空间矢量法进行运动学逆解分析,求得在给定运动轨迹和运动规律(本文给定修正梯形运动规律和3-4-5次多项式运动规律)时驱动装置的驱动参数阵列.其次,利用虚拟样机技术,以创建的机械手三维CAD模型为基础,将ANSYS的柔性体构建功能和ADAMS的多柔体动力学仿真功能相融合,构建刚柔混合模型.最后,通过逆向求解正向分析的思路,利用多项式插值原理,将逆解所得的驱动参数阵列导入刚柔混合模型,对机械手运动过程进行虚拟仿真,研究负载、工作平面和运动规律变化时构件弹性变形对机械手末端运动轨迹误差的影响规律.

图3 总体方案设计流程Fig.3 Flow chart of overall plan

3 运动学分析

考虑到Cross-Ⅳ机械手的末端执行器在空间中可实现三自由度的平动和绕丝杠轴线的转动,为了便于对其进行运动学分析,可将其简化为图2(b)所示的机构简图.通过给定机械手的尺度参数、末端位置矢量坐标及末端转角,可计算得出驱动机械手的4个驱动杆件的旋转角度.

图2(b)中,将参考坐标系Oxyz建立在支架中心,x、y和z分别表示沿系Oxyz各坐标轴的单位矢量.为了便于分析,分别将中间平台和外平台视为质点R1和R2.在坐标系Oxyz下,动平台上的点R1(R2)的位置矢量可表示为

式中:d为坐标系原点O到Ai的距离;αi为支架结构角,αi=(i-1)π/2;l1、l2分别为支链i中驱动杆件和从动杆件的杆长;ui、wi分别为沿支链i驱动杆件和从动杆件的单位矢量;φi为驱动杆件i(i=1,2,3,4)的转角;b为R2到Ci的距离;s为R1和R2之间的位移,s=p(θ/2π),p为丝杠螺距,θ为丝杠转角.

依据Cross-Ⅳ机械手的装配特点,通过推导可得机械手的位置逆解模型为

4 轨迹规划

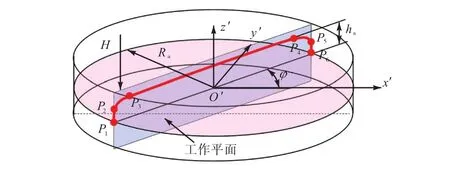

轨迹规划包括运动轨迹设定和运动规律优选.因Cross-Ⅳ机械手主要用于完成抓放操作,规划运动轨迹时通常有如下考虑:①避开位于路线中的障碍物;②抓放轨迹简单,易实现;③无不必要的时间损耗.因此,采用图4所示门字形轨迹进行仿真测试.

图4 仿真轨迹Fig.4 Path of simulation

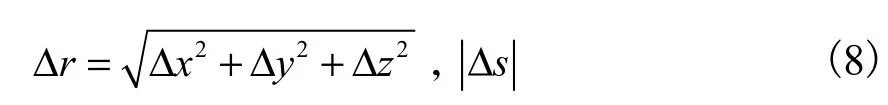

设定机械手的工作空间为一个半径为Ra、高度为h的圆柱体,抓取点和放置点位于工作空间中间平面.在工作空间中心位置建立坐标系O′ x′ y′ z′,其中x′轴平行于x轴、y′轴平行于y轴、z′轴与z轴重合,原点O′在系Oxyz中坐标为(0,0,-H-h/2),则图4所示轨迹各关键点在Oxyz坐标系中的位置坐标为

机械手尺度参数见表1.为了便于研究不同运动规律、不同工作平面以及不同负载对机械手末端轨迹误差的影响,考虑该机械手为空间对称机构,0°和45°工作平面分别代表了该机械手工作的两种极限状态,选定上述两个工作平面开展分析,同时考虑该机械手的一般工况,仿真条件设定如表2所示.通过运动学模型可求得仿真条件下的各驱动关节位置参数如图5所示,图中1~4轴分别表示驱动支链1~4运动的电机输出轴.

表1 尺度参数Tab.1 Scale parameters

表2 仿真条件Tab.2 Simulation conditions

图5 电机驱动角Fig.5 Motor drive angles

5 弹性动力学建模

本节通过虚拟样机技术,利用三维造型软件、力学分析软件和多柔体动力学分析软件间的模型接口技术,建立系统的弹性动力学模型,作为虚拟运动仿真的模型基础.

首先,利用三维造型软件SOLIDWORKS建立模拟实际尺度参数和结构参数的三维机械手模型(见图2(a)).

其次,通过ANSYS与CAD软件的接口,将三维模型导入ANSYS仿真环境,并通过①设定材料属性,②设定连接方式,③划分网格,将各连接构件由刚性体设定为柔性体,并生成代表柔性体属性的“mnf”文件.

最后,分两步来生成多柔体模型:①利用ADAMS与其他CAD软件的接口,将建好的CAD模型导入ADAMS软件;②利用ADAMS软件提供的功能(柔性体替换刚性体),通过“mnf”文件将ADAMS仿真环境中的刚性构件替换为由ANSYS生成的柔性构件,从而得到整机弹性体模型.

为了提高建模和计算效率,且考虑到Cross-Ⅳ机械手的弹性变形主要是由驱动杆件和从动杆件引起的,因此在柔性构件替换的过程中,没有必要将所有构件全部替换成柔性体,仅替换驱动杆件和从动杆件为柔性体,进而通过运动副和构件约束的设置建立刚柔混合仿真模型(见图6).各虚拟模型中指定的材料属性如表3所示.

表3 各部件的材料属性Tab.3 Material properties of parts

图6 ADAMS仿真示意Fig.6 ADAMS simulation

6 刚柔混合仿真

利用多项式插值原理,将运动学模型位置逆解获得的驱动参数阵列导入到ADAMS虚拟样机作为驱动Motor的设置参数,即可进行多弹性体状态下的机构虚拟运动仿真.首先,定义描述机械手轨迹误差的评价指标;其次,结合仿真实例,详细阐述各仿真条件对轨迹误差的影响规律.

6.1轨迹误差描述

为了全面了解机械手运动过程中构件弹性形变对于运动精度的影响,参考国家机器人测试标准GB/T 12642—2001《工业机器人、性能规范及其试验方法》,并结合该类机械手的运动特征,制定如下3个误差评价指标.

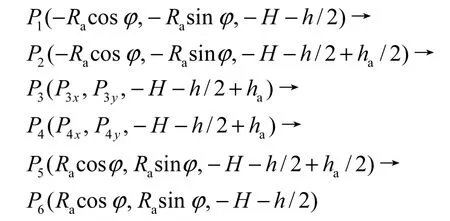

1) 各向误差

式中:xreal、yreal、zreal为仿真环境中机械手末端执行器被测点沿各坐标轴方向的实际坐标;xtheory、ytheory、ztheory为机械手末端执行器被测点沿各坐标轴方向的理论坐标;sreal为仿真环境中外平台被测点(几何中心)与中间平台被测点(几何中心)沿竖直方向的实际距离;stheory为外平台被测点与中间平台被测点沿竖直方向的理论距离.

2) 综合误差

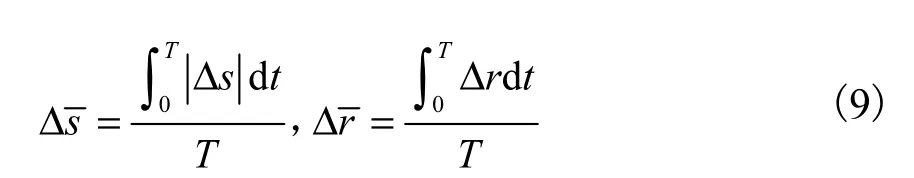

3) 平均误差

将综合误差的平均值作为表示运动过程中轨迹误差大小的标准衡量指标,即

式中T为完成一次运动的时间.

6.2实例分析

依据第4节规划的运动轨迹,按照表2所示的仿真条件,得到仿真结果如图7和图8所示.

考察仿真结果可以得出以下结论.

(1) 通过图8可发现,随着负载的增大,末端轨迹平均误差Δs 和Δr都明显增大,说明负载的变化对机械手的轨迹精度有显著影响,且利用图8可方便地预测该机械手在不同负载下的轨迹平均误差.

(2) 通过图8(b)可以发现,当负载mload>1.5 kg时,轨迹评价误差Δs的斜率明显增大,即负载增加对于Δ的影响更加显著.因此,为了保证抓放物料的角度摆放精度,该机械手宜用于抓取负载mload≤1.5 kg的轻载物体.

图7 误差分析Fig.7 Orientation and total error

(3) 通过图8以及对比图7(a)和7(e)、图7(c)和7(f)可知:相比修正梯形运动规律,选择3-4-5次多项式运动规律时,机械手的轨迹精度略高. 因此,适当选择运动规律对提高机械手的轨迹运动精度具有重要意义.

(4)通过图8以及对比图7(a)和图7(c)、图7(b)和图7(d)、图7(e)和图7(f)可知,机械手在ϕ=45°时的轨迹误差比ϕ=0°时的轨迹误差小,说明沿45°轨迹进行抓放操作时轨迹精度更高.因此,在实际工作中应适当选择工作平面,使机械手的运动轨迹误差最小.

图8 平均误差随负载变化Fig.8 Mean error changing with load

(5) 外平台与中间平台结构的差异导致了沿ϕ=0°和ϕ=45°轨迹运动时x方向和y方向误差大小的不同分布情况.

7 结 论

本文从机器人控制框架构建的一般思路出发,将运动学分析、轨迹规划与虚拟仿真相融合,研究了一种分析高速/高加速运动机构轨迹误差的系统性策略和方法,得到以下结论.

(1) 定义了一种轨迹误差的表示方法,分析了不同工作平面、运动规律和负载对机械手末端轨迹误差的影响规律,可以方便地预测机构不同运动状态时的误差变化情况,为机械手的性能预测提供了依据.

(2) 通过误差分析可知,Cross-Ⅳ机械手将工作平面设定在ϕ=45°比ϕ=0°时具有更小的轨迹误差.因此,选择适当的工作平面对于提高机械手末端轨迹精度具有重要意义,同时也为实际工作中的路径规划提供了依据.

(3) 以Cross-Ⅳ机械手为例,构建了一套具有通用实践价值的虚拟环境下模拟机械手运动的系统策略和方法,该方法充分利用虚拟分析的优势,降低了分析该类问题的难度,对于实际的机器人设计、轨迹规划、运动规律优选以及误差控制策略研究具有重要的指导意义.

[1]Hee-Byoung Choi,Konno A,Uchiyama M. Design,implementation,and performance evaluation of a 4-DOF parallel robot[J]. Robotica,2010,28(1):107-118.

[2]Chen Zhengsheng,Kong Minxiu,Liu Ming,et al. Dynamic modelling and trajectory tracking of parallel manipulator with flexible link regular paper[J]. International Journal of Advanced Robotic Systems,2013,10:328.

[3]Yu Yueqing,Du Zhaocai,Yang Jianxin,et al. An experimental study on the dynamics of a 3-RRR flexible parallel robot [J]. IEEE Transactions on Robotics,2011,27(5):992-997.

[4]Hu Feng,Luo Deyuan,Duan Dongdong,et al. Kinematics simulation of Delta parallel robot based on Pro/E and Simulink[J]. Mechanical & Electrical Engineering Magazine,2012,29(8):4982-4992.

[5]Zarkandi S,Daniali H R M. Direct kinematic analysis of a family of 4-DOF parallel manipulators with a passive constraining leg[J]. Transactions of the Canadian Society for Mechanical Engineering,2011,35(3):437-459.

[6]Choi Hee-Byoung,Konno A,Uchiyama M. Inverse dynamics analysis of a 4-d. o. f. parallel robot H4[J]. Advanced Robotics,2010,24(1/2):159-177.

[7]李 兵,张 宇,谢里阳,等. 一种三自由度异联机器人的动力学分析[J]. 东北大学学报:自然科学版,2010,31(11):1607-1610.

Li Bing,Zhang Yu,Xie Liyang,et al. Dynamic analysis of a 3-DOF parallel manipulator[J]. Journal of Northeastern University:Natural Science,2010,31(11):1607-1610(in Chinese).

[8]Zhao Zhenmin,Liu Feng,Kong Minxiu,et al. Research of high-speed parallel manipulator of autodisturbance ejection control algorithm [J]. Electric Machines and Control,2011,15(1):98-104.

[9]Dumlu A,Erenturk K. Trajectory tracking control for a 3-DOF parallel manipulator using fractional-order PIλDμ control[J]. IEEE Transactions on Industrial Electronics,2014,61(7):3417-3426.

[10]Chen Chunta,Hoang-Vuong Pham. Trajectory planning in parallel kinematic manipulators using a constrained multi-objective evolutionary algorithm[J]. Nonlinear Dynamics,2012,62(2):1669-1681.

[11]Gosselin Clement,Foucault Simon. Dynamic point-topoint trajectory planning of a two-DOF cable-suspended parallel robot[J]. IEEE Transactions on Robotics,2014,30(3):728-736.

[12]Wu Jun,Chen Xiaomeng,Li Tiemin. Optimal design of a 2-DOF parallel manipulator with actuation redundancy considering kinematics and natural frequency[J]. Robotics and Computer-Integrated Manufacturing,2013,29(1):80-85.

[13]Shao Hua,Wang Jinsong,Wang Liping,et al. Dynamic manipulability and optimization of a two DOF parallel mechanism[J]. Chinese Journal of Mechanical Engineering,2010,23(4):403-409.

[14]Pierrot F,Nabat V,Krut S,et al. Optimal design of a 4-DOF parallel manipulator:From academia to industry[J]. IEEE Transactions on Robotics,2009,25(2):213-224.

[15]张利敏. 基于动力学指标的Delta高速并联机械手集成优化设计方法研究[D]. 天津:天津大学机械工程学院,2011.

Zhang Limin. Integrated Optimal Design of Delta Robot Using Dynamic Performance Indices[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2011(in Chinese).

[16]Liu S T,Huang T,Mei J P,et al. Optimal design of a 4-DOF SCARA type parallel robot using dynamic performance indices and angular constraints[J]. Journal of Mechanisms and Robotics,2012,4(3):031005. 1-031005. 10.

[17]李玉航,梅江平,刘松涛,等. 一种新型4自由度高速并联机械手动力尺度综合[J]. 机械工程学报,2014,50(19):32-40.

Li Yuhang,Mei Jiangping,Liu Songtao,et al. Dynamic dimensional synthesis of a 4-DOF high-speed parallel manipulator[J]. Journal of Mechanical Engineering,2014,50(19):32-40(in Chinese).

[18]王旭同,方 坤,褚立峰,等. Delta并联机器人的参数优化设计研究[J]. 煤矿机械,2005(7):38-40.

Wang Xutong,Fang Kun,Chu Lifeng,et al. Parameter optimization design research of Delta parallel robot[J]. Coal Mine Machinery,2005(7):38-40(in Chinese).

[19]Kong Xianwen. Type synthesis of 3-DOF parallel manipulators with both a planar operation mode and a spatial translational operation mode[J]. Journal of Mechanisms and Robotics,2013,5(4):JMR-11-1105.

[20]朱春霞,蔡光起,杨斌久. 基于ANSYS的3-TPT并联机床静刚度有限元分析[J]. 制造技术与机床,2006(8):48-51.

Zhu Chunxia,Cai Guangqi,Yang Binjiu. Finite element analysis of the stiffness of 3-TPT parallel kinematical machine based on ANSYS[J]. Manufacturing Technology & Machine Tool,2006(8):48-51(in Chinese).

(责任编辑:金顺爱)

Dynamic Analysis of a 4-DOF High-Speed Parallel Manipulator

Mei Jiangping1,Xue Na1,Liu Songtao2,Song Tao2

(1.School of Mechanical Engineering,Tianjin University,Tianjin 300072,China;2.Technical Department,Chenxing(Tianjin)Automation Equipment Limited Company,Tianjin 301701,China)

Taking a 4-DOF SCARA type high-speed parallel manipulator(Cross-Ⅳ manipulator)as the research object,by integrating kinematical theory with virtual simulation analysis,a systematic strategy/method was presented for the analysis of trajectory error in a type of high-speed/acceleration mechanism.Based on the inverse kinematical analysis,the position data of actuated joints was obtained with given trajectory and motion law.By means of combining the functions of ANSYS and ADAMS,the rigid-flexible hybrid model of Cross-Ⅳ manipulator was established.Importing the position data of actuated joints into the rigid-flexible hybrid model,a simulation that considered gravity and inertia force was formulated to calculate the trajectory error caused by elastic deformation of links.The orientation trajectory error and total trajectory error were researched under different conditions of payload,motion law and work plane.This paper serves to provide a theoretical support and analysis method for trajectory planning,selection of motion law and error control etc.

parallel manipulator;virtual prototype simulation;rigid-flexible hybrid modeling;trajectory error

TH112;TP242

A

0493-2137(2015)12-1083-08

10.11784/tdxbz201503010

2015-03-06;

2015-04-23.

国家自然科学基金资助项目(51475320);天津市人才引进与科技合作项目(13RCHZGX01118).

梅江平(1969—),男,博士,副教授,ppm@tju.edu.cn.

刘松涛,st2060@126.com.

网络出版时间:2015-05-05. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.N.20150505.1434.001.html.