后处理对NdFeB永磁体表面磁控溅射铝薄膜耐腐蚀性能的影响

2015-10-18许伟胡芳代明江陈梓赫林松盛侯惠君

许伟*,胡芳,代明江,陈梓赫,林松盛,侯惠君

(广东省工业技术研究院,广州有色金属研究院新材料研究所,广东 广州 510651)

后处理对NdFeB永磁体表面磁控溅射铝薄膜耐腐蚀性能的影响

许伟*,胡芳,代明江,陈梓赫,林松盛,侯惠君

(广东省工业技术研究院,广州有色金属研究院新材料研究所,广东 广州 510651)

采用直流磁控溅射技术在烧结型NdFeB永磁体表面沉积Al薄膜,研究了喷丸和铬酸盐化学转化后处理方法对Al薄膜微观形貌和耐腐蚀性能的影响。研究表明,喷丸可以有效地减少铝薄膜的孔隙率,提高膜层的致密性;喷丸压力为0.20 MPa时,Al膜层的致密性最好且不会剥落;喷丸和化学转化复合后处理可以极大程度地提高Al薄膜的耐蚀性,其耐中性盐雾腐蚀时间可由镀态时的155 h提高到320 h。

钕铁硼永磁体;铝薄膜;磁控溅射;喷丸;铬酸盐化学转化;耐蚀性

First-author’s address: Institute of Surface Engineering, Guangzhou Research Institute of Nonferrous Metals, Guangzhou 510651, China

NdFeB永磁材料具有很高的矫顽力、剩磁以及磁能积等优异的磁学性能,被广泛应用于航空航天、新能源微特电机(MEMS)、医疗等领域,是目前性价比最高的稀土永磁材料[1-3]。然而,较差的耐腐蚀性能限制了其在工业领域的进一步应用。因此,提高NdFeB磁性材料的耐腐蚀性能一直是钕铁硼行业的热点。目前,主要通过添加合金元素[4-5]和外加防护涂层[6-7]的方式来提高 NdFeB磁体的耐腐蚀性能。工业应用中,主要采用电镀的方法制备NdFeB的防护镀层,但是这种方法不仅会带来环境污染问题,而且会损伤磁体的磁学性能。绿色无污染的物理气相沉积技术(PVD)被认为是未来钕铁硼永磁体防护的开发方向。它可以避免电镀、化学镀等湿法镀覆沉积过程中液体残留在磁体孔隙之中的问题。当前仅有少量的报道[8-9]采用真空镀膜技术在NdFeB永磁体表面沉积腐蚀防护涂层,在工业中的应用更少。采用磁控溅射技术可在 NdFeB永磁体表面沉积得到呈柱状晶结构的Al膜,但柱状晶间存在一定数量的微孔等缺陷贯穿薄膜,腐蚀液通过这些缺陷通道渗透到基体,导致了Al膜的腐蚀防护提前失效[10]。因此,需要对铝镀层进行致密化处理以提高涂层阻挡腐蚀液的能力。冒守栋等[6,11-12]采取多层膜的方式打断柱状晶生长结构,覆盖住单层膜中孔隙及未镀膜区域,从而提高膜层阻挡腐蚀介质的能力。谢发勤等[13]在NdFeB表面离子镀铝后,通过铬酸盐钝化处理进一步提高镀层的防护效果。与国外真空镀铝防护标准SAE AMS 2427D-2007 Aluminum Coating, Ion Vapor Deposition相比,国内将喷丸和铬酸盐转化的复合后处理工艺应用于表面腐蚀防护则鲜有报道。

本文采用磁控溅射技术在NdFeB永磁体表面沉积Al薄膜,再采用喷丸和铬酸盐化学转化对铝镀层进行复合后处理,研究了后处理对铝镀层的结构形貌及耐腐蚀性能的影响。

1 实验

1. 1试样制备

基体材料为烧结型NdFeB永磁体,直径24.5 mm、高5 mm。采用干法喷砂除去基体材料表面的氧化皮等杂质,喷砂所用的磨料由玻璃珠和棕刚玉按照一定的比例混合而成,空气压力为0.3 MPa,最后在丙酮中超声波辅助清洗20 min,吹干。

镀膜设备为J-1250型直流脉冲磁控溅射镀膜机,采用高纯柱形铝靶材(纯度大于99.99%)。本底真空度为7.5 × 10-3Pa,负偏压为250 V,靶电流为25 A,试验中所通氩气纯度大于99.99%。沉积前,将负偏压升至800 V,然后用辉光放电产生的Ar+轰击清洗基体表面20 min。当负偏压降为500 V时,打开磁控靶电源,将靶电流逐渐升至25 A,溅射沉积5 h。

喷丸采用自制的CS-600型喷丸机(东莞兆顺),所用弹丸为150目的玻璃珠,粒径在100 µm左右,喷丸压力分别采用0.05、0.10、0.15、0.20和0.25 MPa,喷丸时间以铝镀层表面变为光亮为准。铬酸盐化学转化采用阿洛丁溶液(广州汉高),质量浓度为6 ~ 12 g/L,转化温度为35 ~ 40 °C,转化时间为80 ~ 120 s。

1. 2性能表征

采用连接能谱仪(EDS)的JEOL JSM-5910型扫描电镜(SEM,日本电子)观察镀层的表面和截面形貌。采用SH-90型盐雾腐蚀试验箱(上海昱新)按照盐雾腐蚀标准GB/T 2423.17-2008《电工电子产品环境试验 第2部分:试验方法 试验Ka:盐雾》测试样品的耐盐雾腐蚀性能,试验环境温度为(35 ± 2) °C,压力范围为0.8 ~ 1.2 Pa。使用Parstat 4000型电化学工作站(美国普林斯顿)测试基体和镀层样品的电化学性能,再利用Origin软件分析得到电化学极化曲线。电化学工作站采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,测试溶液为pH = 7.0的3.5% NaCl溶液,扫描速率为1 mV/s。

2 结果与讨论

2. 1喷丸对铝膜微观形貌的影响

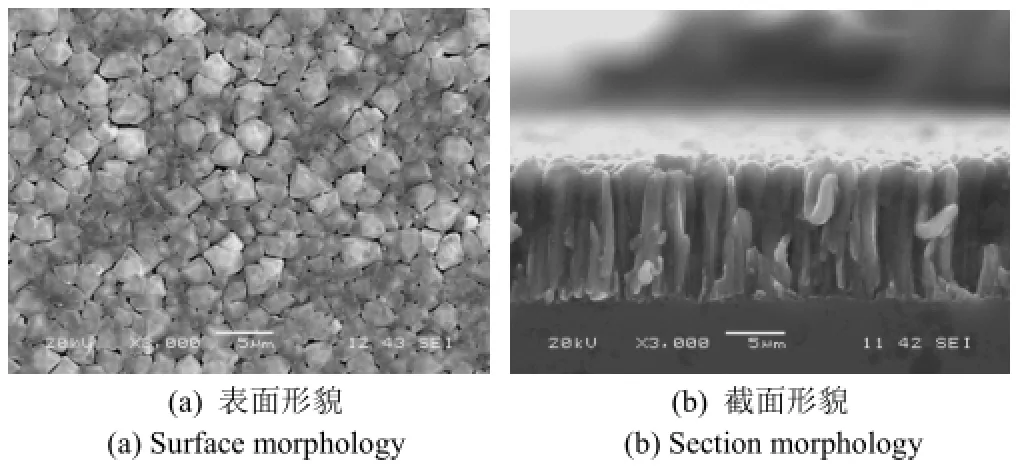

图1a、1b是在NdFeB永磁体表面沉积的铝薄膜表面和截面微观形貌照片。从图1a中可以看出,铝镀层表面晶粒均匀致密,但是晶粒之间存在一定间隙。由图1b可知,直流磁控溅射制备的铝薄膜由呈典型的柱状晶生长方式组合而成。NdFeB磁体表面的铝薄膜是阴极型涂层,只能对腐蚀介质起机械阻挡作用[14]。因此,需要对磁控溅射沉积制备的铝薄膜进行表面致密化处理。

图2a、2b为镀铝样品采用0.25 MPa压力喷丸前后的外观对比。从图中可以看出,喷丸后的样品表面均匀,且带有银色的金属光泽。此外,喷丸后Al薄膜表面依然完整,无涂层剥落现象,说明适当压力的喷丸处理不会损伤膜层的致密性。

图1 铝镀层的表面和截面形貌照片Figure 1 Photos of surface and section morphologies of aluminum deposit

图2 喷丸前后铝镀层的外观Figure 2 Appearance of aluminum deposit before and after shot blasting

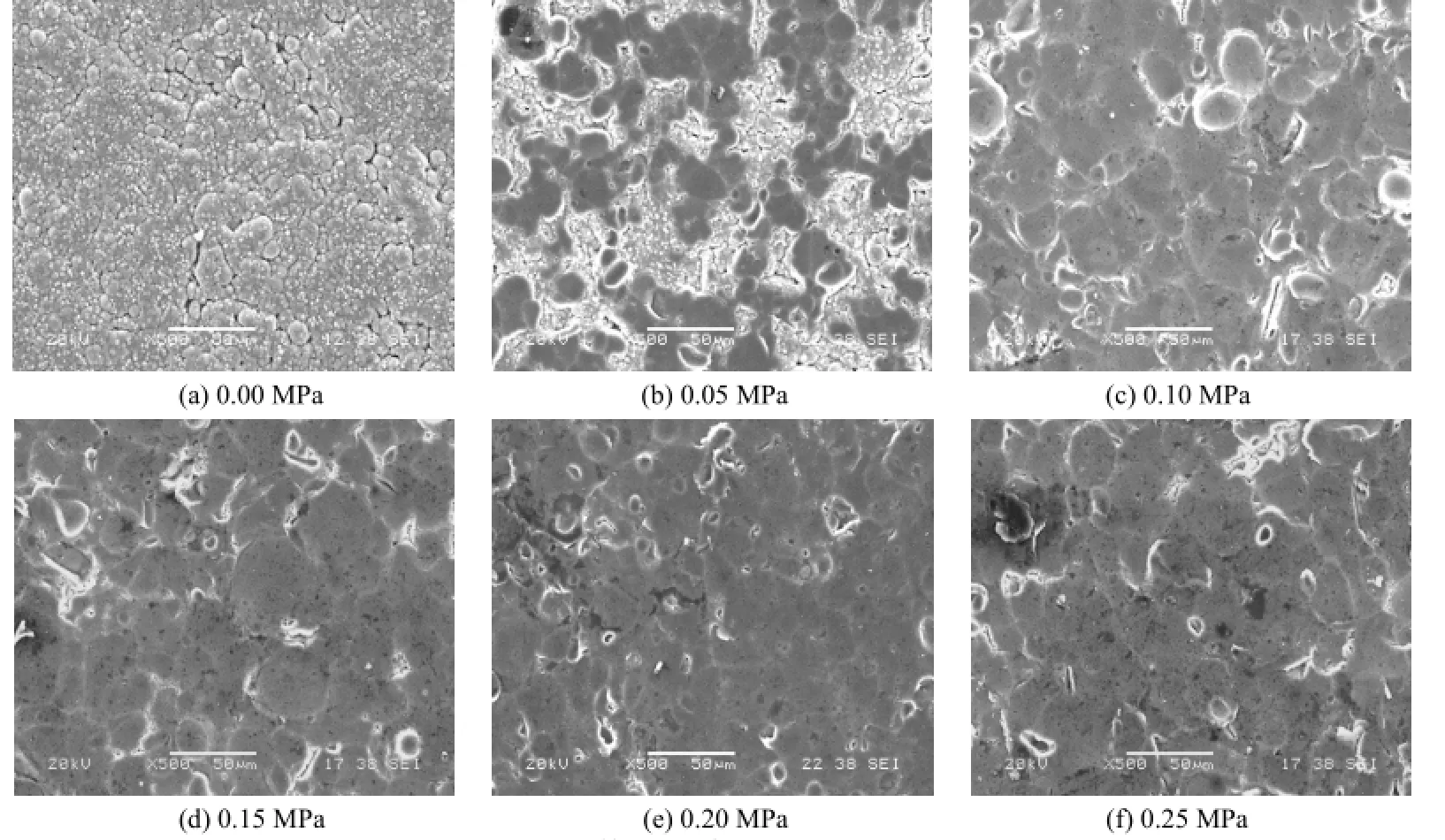

图3各图为样品喷丸前后铝薄膜的微观形貌。其中,图3a为未作喷丸处理的铝镀层的表面微观形貌(标注为0.00 MPa)。从图中可以看出,采用喷砂除锈工艺作为前处理的镀铝样品表面沉积的铝镀层不够致密,存在一定数量的微裂纹和孔隙,若不采取致密化处理,这些微裂纹和孔隙将会成为溶液侵蚀渗透的“快速通道”。图3b-3f为分别采用5种不同的压力喷丸后铝镀层的表面微观形貌。从图3b可以看出,采用0.05 MPa的压力喷丸后,铝镀层表面的部分区域未发生变形,这些区域未产生喷丸变形致密化。图3c-3e中,Al镀层的大部分区域均产生了变形,喷丸后Al薄膜表面比较致密,无变形开裂和膜层脱落,而且随着压力的增大,膜层表面变得更加致密。图3f中,薄膜表面出现了一定程度的剥落,说明0.25 MPa的喷丸压力不适于磁控溅射Al薄膜。

图3 喷丸前后铝镀层的表面形貌照片Figure 3 Photos of surface morphology of aluminum deposit before and after shot blasting

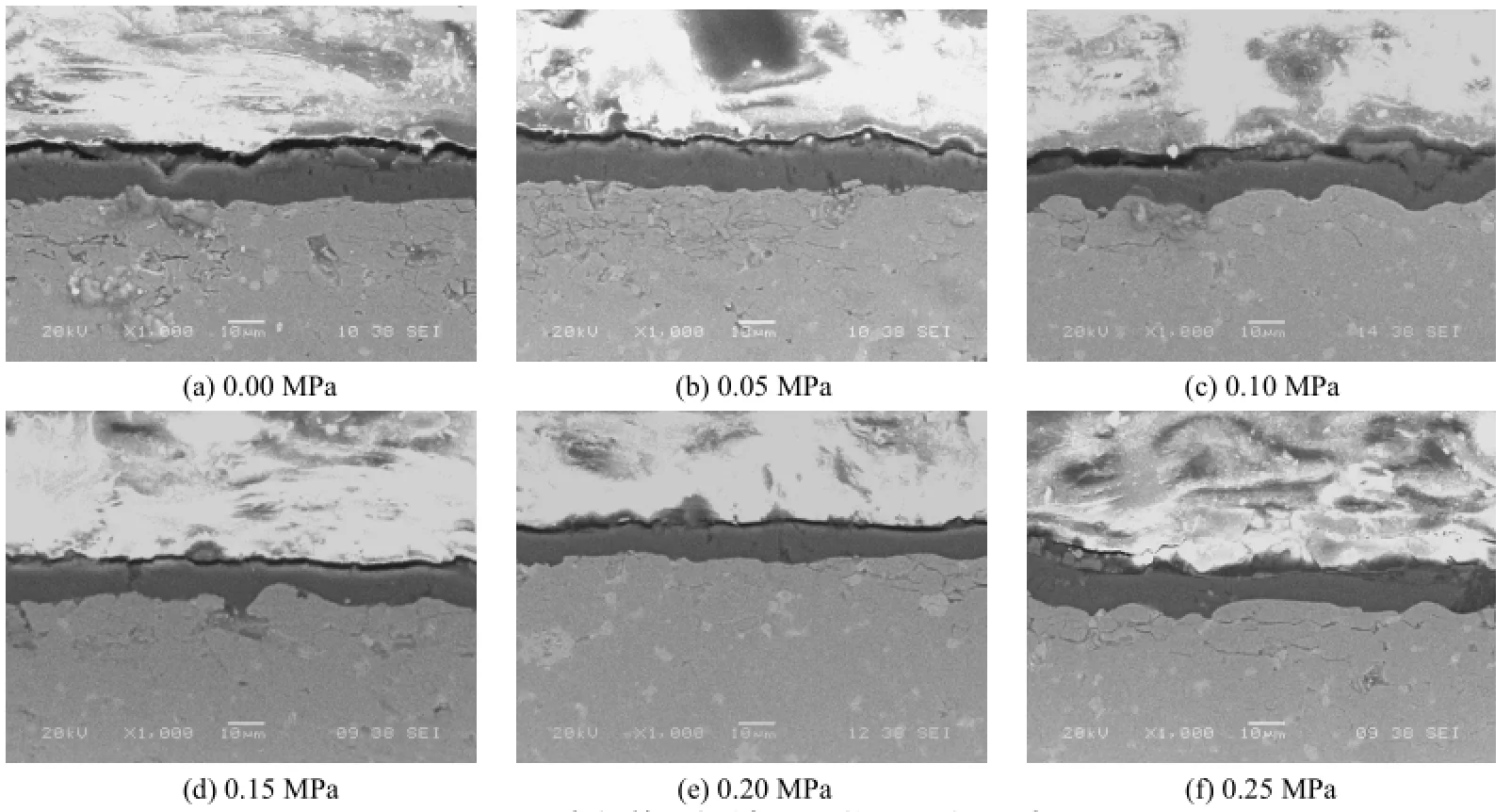

图4a、4b、4c、4d、4e和4f为同一批次镀铝样品喷丸前和分别采用5种不同的压力喷丸后的截面形貌照片从图中可以看出,Al薄膜采用玻璃珠为弹丸,在0.05 ~ 0.20 MPa不同的压力下喷丸强化后,膜层与基体之间仍然结合紧密,没有产生新的缺陷。这也间接地反映了喷砂前处理的镀铝样品膜/基结合力较好,可以使磁控溅射沉积的铝薄膜承受一定程度的外力冲击。

图4 喷丸前后铝镀层的截面形貌照片Figure 4 Photos of cross-section morphology of aluminum deposit before and after shot blasting

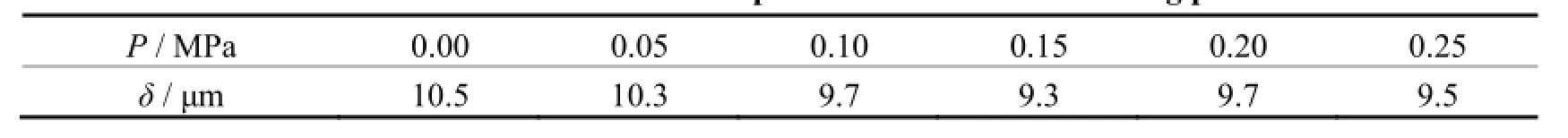

在观察铝薄膜的截面形貌时,通过扫描电镜自带的软件测量Al薄膜的厚度,结果如表1所示。未喷丸的样品铝镀层的平均厚度约为10.5 μm,采用0.05 MPa的压力喷丸后厚度约为10.3 μm;采用0.10 ~ 0.20 MPa的压力喷丸后,铝镀层的厚度变化不大,为9.3 ~ 9.7 μm,与未喷丸样品相比,铝镀层的厚度虽产生了一定程度的减薄但变化不大。这是因为喷砂预处理使得NdFeB基体与铝薄膜结合紧密,经受一定程度的玻璃丸撞击后,铝薄膜发生变形强化,裂纹、孔隙等缺陷数量减少,薄膜变得更加致密。此外,喷丸强化的压力也不宜过大,因为压力太大会导致玻璃珠撞击Al薄膜的能量过高而引起薄膜的冲蚀脱落,起不到致密化的效果。在本试验中,当喷丸压力为0.25 MPa时,Al薄膜表面就出现了局部剥落,使得涂层失效。

表1 不同喷丸压力下铝镀层的厚度Table 1 Thickness of aluminum deposit at different shot blasting pressures

综上所述,适宜的喷丸压力为0.20 MPa。

2. 2后处理对铝膜耐蚀性的影响

2. 2. 1中性盐雾试验

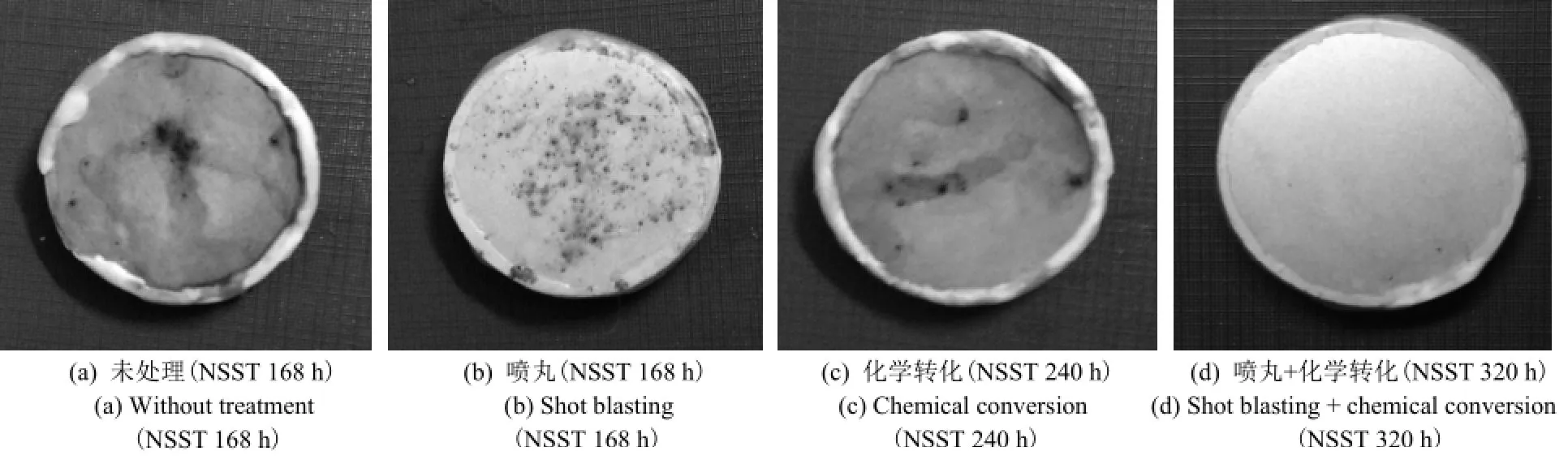

图5a、5b、5c和5d分别为不采取后处理的镀铝样品、仅喷丸(喷丸压力为0.20 MPa,下同)或化学转化处理后的样品以及采用喷丸加化学转化复合处理后的样品在中性盐雾试验后的状况。未采取后处理的镀铝样品经155 h盐雾试验后,表面开始出现红色锈点,盐雾试验168 h后,其表面出现了大量的红色锈蚀物,见图5a。而采用喷丸处理的样品此时仅有黑色锈点出现,见图5b,红色腐蚀产物未出现在镀层表面。采用铬酸盐化学转化后处理的样品经240 h中性盐雾腐蚀后,薄膜表面仅出现几个红色锈点,见图5c。喷丸加化学转化复合处理的样品经320 h盐雾试验后,表面仍无任何锈蚀,见图5d。这说明镀铝加化学转化的复合后处理工艺可以长时间有效地保护NdFeB永磁体。铝镀层对基体主要起阻隔保护作用,膜层越致密,防护效果越好[13]。喷丸过程中玻璃珠以一定的能量不断夯实Al薄膜,使铝晶粒发生变形,铝膜中孔隙缺陷数量减少,腐蚀介质渗透的“快速通道”被封闭,薄膜机械阻挡能力增强[14]。此外,采用铬酸盐化学转化处理后,铝薄膜和铬酸盐转化膜对腐蚀介质起双重阻挡防护,可溶性的六价化合物在薄膜的不连续部位对Al膜有缓蚀作用,从而进一步提高涂层的耐腐蚀性能[10]。

图5 样品经不同工艺处理后在不同中性盐雾试验时间下的照片Figure 5 Photos of the samples treated by different processes after neutral salt spray test for different time

2. 2. 2电化学测试

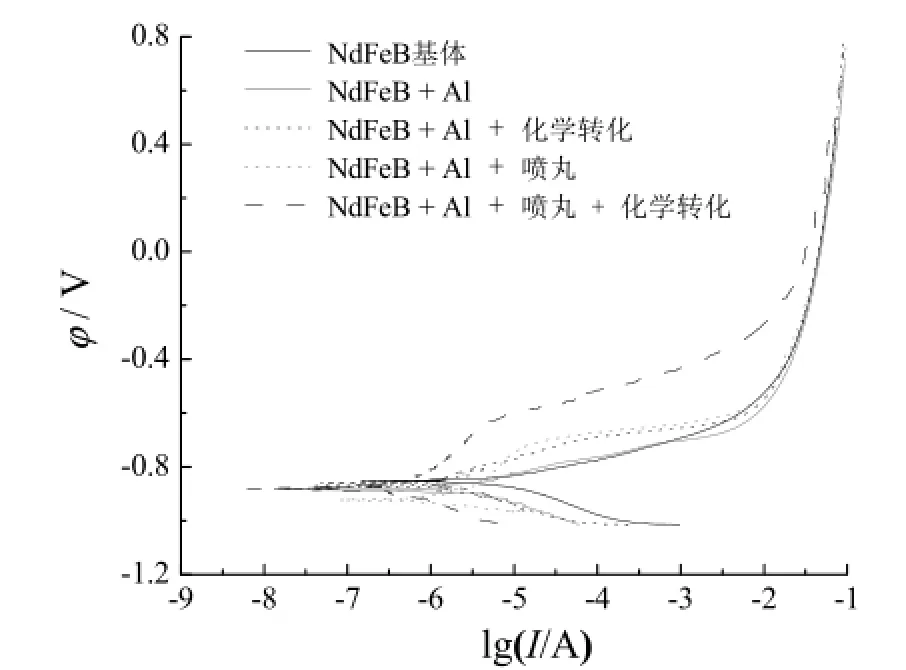

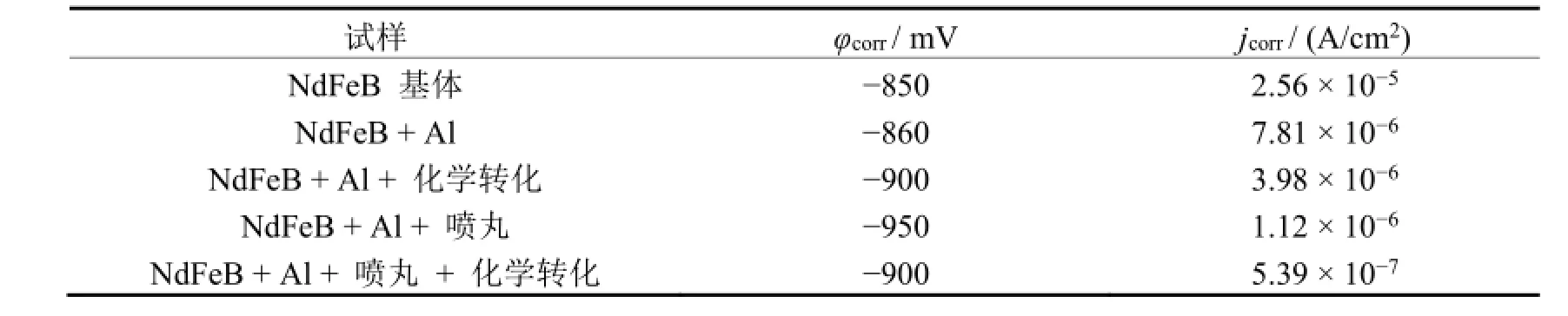

为了进一步表征NdFeB镀铝样品的耐腐蚀性能,分别对镀铝、镀铝后化学转化、镀铝后喷丸、镀铝后喷丸 +化学转化等4种不同工艺处理的样品进行电化学性能测试,结果如图6和表2所示。在极化曲线的阳极区,裸露的NdFeB样品的电流密度随外加极化电位的增大而迅速增加,而镀铝及相关后处理样品极化曲线中,存在一段类阳极钝化区和活性溶解区,说明Al膜在极化的过程中逐渐溶解直至完全露出基体。镀Al样品存在钝化区是由于纯铝镀层的自身钝化所致。从表2可以看出,镀Al及镀Al后处理样品的腐蚀电流密度远小于未镀铝样品,经后处理的样品的腐蚀电流密度也比未后处理样品小,喷丸加化学转化复合处理样品的腐蚀电流密度比NdFeB基体的腐蚀电流密度要小2个数量级,这说明NdFeB永磁体镀铝后采用喷丸 + 化学转化复合处理的方法,可以极大程度地提高NdFeB永磁体的耐腐蚀性能。

3 结论

图6 不同样品的极化曲线Figure 6 Polarization curves for different samples

表2 NdFeB基体及其镀铝后经不同工艺处理的电化学测试结果Table 2 Electrochemical test results of untreated NdFeB and aluminum-plated NdFeB after treating by different processes

在NdFeB 基体上通过磁控溅射制备的铝薄膜采用0.20 MPa压力喷丸后,膜层中缺陷数量减少,机械阻挡腐蚀介质侵蚀基体的能力增强。对烧结型NdFeB表面铝镀层采用喷丸和铬酸盐化学转化的复合处理,可以在铝薄膜表面生成一层致密的化学转化膜,与Al膜一道起“双重阻挡”作用,提高了Al膜的耐腐蚀性能,其耐中性盐雾腐蚀时间可由未处理试样的155 h延长至320 h以上。与未采取后处理的镀铝样品相比,经复合处理的试样其电化学自腐蚀电流密度降低了一个数量级,为5.39 × 10-7A/cm2。

[1]NI J J, MA T Y, YAN M . Improvement of corrosion resistance in Nd-Fe-B magnets through grain boundaries restructuring [J]. Materials Letters, 2012, 75: 1-3.

[2]YANG L, ZHEN L, XU C Y, et al. Effects of proton irradiation on structure of NdFeB permanent magnets studied by X-ray diffraction and X-ray absorption fine structure [J]. Journal of Magnetism and Magnetic Materials, 2011, 323 (1): 4-6.

[3]MATSUURA Y. Recent development of Nd-Fe-B sintered magnets and their applications [J]. Journal of Magnetism and Magnetic Materials, 2006, 303 (2):344-347.

[4]SUNADA S, MAJIMA K, AKASOFU Y, et al. Corrosion assessment of Nd-Fe-B alloy with Co addition through impedance measurements [J]. Journal of Alloys and Compounds, 2006, 408/412: 1373-1376.

[5]MO W J, ZHANG L T, LIU Q Z, et al. Microstructure and corrosion resistance of sintered NdFeB magnet modified by intergranular additions of MgO and ZnO [J]. Journal of Rare Earth, 2008, 26 (2): 268-273.

[6]李金龙, 冒守栋, 孙科沸, 等. 氮分压对钕铁硼表面直流磁控溅射沉积AlN/Al防护涂层结构和性能的影响[J]. 中国表面工程, 2010, 23 (3): 80-83.

[7]CHEN J, XU B J, LING G P. Amorphous Al-Mn coating on NdFeB magnets: Electrodeposition from AlCl3-EMIC-MnCl2ionic liquid and its corrosion behavior [J]. Materials Chemistry and Physics, 2012, 134 (2/3): 1067-1071.

[8]谢婷婷, 冒守栋, 郑必长, 等. NdFeB表面磁控溅射沉积Ti/Al多层膜的结构及耐腐蚀性能[J]. 中国表面工程, 2012, 25 (3): 13-19.

[9]MAO S D, YANG H X, SONG Z L, et al. Corrosion behavior of sintered NdFeB deposited with an aluminum coating [J].Corrosion Science, 2011, 53 (5):1887-1894.

[10] 许伟, 代明江, 胡芳. NdFeB永磁体表面磁控溅射铝防护镀层性能研究[J]. 表面技术, 2014, 43 (1): 77-80, 130.

[11] MAO S D, YANG H X, HUANG F, et al. Corrosion behaviour of sintered NdFeB coated with Al/Al2O3multilayers by magnetron sputtering [J]. Applied Surface Science, 2011, 257 (9): 3980-3984.

[12] LI J L, MAO S D, SUN K F, et al. AlN/Al dual protective coatings on NdFeB by DC magnetron sputtering [J]. Journal of Magnetism and Magnetic Materials,2009, 321 (22): 3799-3803.

[13] 谢发勤, 马宗跃. 离子镀铝的Nd-Fe-B永磁体性能研究[J]. 磁性材料及器件, 1995, 26 (1): 7-8, 16.

[14] 林海潮, 李谋成. 涂层下金属的腐蚀过程[J]. 腐蚀科学与防护技术, 2002, 14 (3): 180-181.

[ 编辑:韦凤仙 ]

Influence of post-treatment on corrosion resistance of aluminum film deposited by magnetron sputtering on NdFeB permanent magnet

// XU Wei*, HU Fang, DAI Ming-jiang, CHEN Zi-he, LIN Song-sheng, HOU Hui-jun

Aluminum film was deposited on the surface of sintered NdFeB permanent magnet by direct current magnetron sputtering. The influence of post-treatment including shot blasting and chemical conversion on micro-morphology and corrosion resistance of Al film were studied. The results indicated that shot blasting can effectively decrease the porosity of Al film and increase its compactness. The Al film treated by shot lasting at a pressure of 0.2 MPa has the best compactness and will not peel off. The resistance of the Al film to neutral salt spray corrosion is significantly improved from 155 h as plated to 320 h by the combination of shot blasting and chemical conversion.

neodymium-iron-boron permanent magnet; aluminum film; magnetron sputtering; shot blasting; chromate chemical conversion; corrosion resistance

TG174.444

A

1004 - 227X (2015) 03 - 0125 - 05

2014-09-18

2014-12-04

国家科技支撑计划(2012BAE02B01)。

许伟(1989-),男,安徽宿松人,硕士,主要研究方向为材料表面防护。

作者联系方式:(E-mail) 122059830@qq.com。