高性能碱性无氰光亮镀锌的使用和维护

2015-10-18詹益腾胡明熊学舫田志斌邓正平曾涛

詹益腾*,胡明,熊学舫,田志斌,邓正平,曾涛

(广州三孚新材料科技股份有限公司,广东 广州 510663)

【经验交流】

高性能碱性无氰光亮镀锌的使用和维护

詹益腾*,胡明,熊学舫,田志斌,邓正平,曾涛

(广州三孚新材料科技股份有限公司,广东 广州 510663)

以SF-529碱性无氰光亮镀锌为例,介绍了碱性无氰光亮镀锌的工艺条件以及镀液各组分的作用和使用方法,对镀液维护和常见故障的处理方法进行了讨论,为SF-529碱性无氰光亮镀锌工艺应用提供参考。

碱性无氰光亮镀锌;氧化锌;氢氧化钠;故障处理

First-author’s address: Guangzhou Sanfu New Material Technology Co., Ltd., Guangzhou 510663, China

我国碱性无氰镀锌工艺研究和应用始于20世纪60年代末,与发达国家同步。早期的碱性无氰镀锌用氢氧化钠作为锌离子主要配位体,并加入三乙醇胺或乙二胺四乙酸(EDTA)等螯合剂和有机添加剂,镀液在短期内工作良好,但随着镀液中铁杂质和有机杂质的积累,镀液和镀层性能很快变差,钝化膜变色,而且废水处理困难

20世纪80年代初,碱性无氰镀锌开始使用改进的有机合成添加剂,国内以DE-81和DPE-III锌酸盐镀锌为代表,并获得广泛的生产应用。当时的碱性无氰镀锌不需再加入螯合剂,但也存在一些问题,如镀层脆性较大容易起泡,厚度≤10 μm,镀液工艺参数范围窄,锌浓度低(<10 g/L),允许工作温度不能超过35 °C,而且电流密度范围小等,因此,还不可能完全取代氰化镀锌。

20世纪末,高性能碱性无氰镀锌添加剂输入中国市场,如ACF-II碱性无氰光亮镀锌、ENVIROZIN120无氰碱锌和ENVIROZIN120无氰滚镀锌,PROTOLUX3000无氰碱锌,JASCO9000BS无氰挂镀锌等。国内也加快对这种高性能碱性无氰镀锌添加剂的研发,多家公司已先后推出高性能碱性无氰镀锌。这些镀锌层光亮,厚度可达30 μm,无脆性,镀液分散能力和覆盖能力超过氰化镀锌,工艺参数范围宽,生产管理简单易行。因此,高性能碱性无氰镀锌已经完全可以取代氰化镀锌,并在生产中获得广泛的应用。

下面以SF-529碱性无氰光亮镀锌为例作介绍。

1 SF-529碱性无氰镀锌工艺

1. 1镀液配方及操作条件

SF-529碱性无氰光亮镀锌溶液及工艺条件见表1。

1. 2溶液组分

1. 2. 1ZnO

ZnO[锌含量为80.30%(质量分数,下同)]只在新电镀溶液开缸时使用,其铅含量不得超过0.002%,镉含量不得超过0.005%。锌含量会影响分散能力、光亮范围和电流效率,生产中锌的补充是通过溶锌槽中锌锭的溶解来实现的,可通过分析方法来监控。

表1 SF-529碱性无氰光亮镀锌工艺条件Table 1 Process conditions of SF-529 cyanide-free alkaline bright zinc plating

1. 2. 2锌

阳极应选用高纯度的锌(99.99%),低纯度的锌会产生杂质,电镀易发生故障。

1. 2. 3NaOH

NaOH使锌稳定在溶液中,并提供导电性,会影响镀液的分散能力。最好使用精制级或颗粒状的NaOH,其含量可以通过分析方法来监控。

1. 2. 4水

水在碱性无氰镀锌工艺中起着重要作用,建议使用软水或去离子水。不但在开缸时使用,电镀和洗淋时也要用。硬水会造成镀层灰暗,可在镀液中加入调整剂消除,但添加剂消耗增加。这个问题挂镀比滚镀更为严重。

1. 2. 5光亮剂

光亮剂使镀层增加光亮,提高镀液分散能力,扩大电流密度范围。光亮剂过高,会降低电流效率并导致镀层起泡和延展性恶化。光亮剂由于电解而被消耗,要按安培小时添加,正常消耗量为180 ~ 300 mL/(kA·h)。镀液温度高则消耗量增加,形状复杂的零件消耗量略大,滚镀和挂镀的消耗量也不同。

1. 2. 6辅光剂

辅光剂的作用是提高中低电流密度区镀层的光亮度。辅光剂含量过高会增加镀层脆性,降低结合力,故应视需要与光亮剂同步添加。一般情况下,辅光剂的消耗量为20 ~ 60 mL/(kA·h)。

1. 2. 7净化剂

净化剂的作用是处理由锌阳极和苛性钠带进的重金属和有机杂质,它能提高镀层清亮度及减少低电流密度区的白雾。是否使用和用量多少,取决于镀液杂质污染程度以及镀液化工材料的纯度,一般情况下的消耗量不大于30 mL/(kA·h)。

1. 2. 8调整剂

调整剂用于降低电镀用水的硬度,软化水质,减少高、中电流密度区镀层发雾。调整剂一般只在开缸时添加,平常视需要添加。

1. 2. 9抑雾剂

抑雾剂可在电镀槽液表面形成一层薄膜状物质,抑制操作过程中产生的烟气和碱雾。

1. 3镀液配制

(1) 用耐高温备用槽(如低碳钢缸)配槽。

(2) 在槽内加入总体积1/4的水,将计量好的NaOH倒入槽中,搅拌至全溶,此时溶液温度为80 ~ 90 °C。

(3) 将计量的ZnO加入槽中,不断搅拌至完全溶解(ZnO溶解必须在60 °C以上)。加水至所需水位,待溶液冷却至室温,将溶液抽回电镀槽,加水至规定水位。

(4) 加入锌粉1 ~ 5 g/L,搅拌均匀,静置,过滤。

(5) 小电流电解1 ~ 2 h,加入计量添加剂,即可试镀。

1. 4工艺流程

汽车皮带轮、抽屉导轨等形状比较复杂且有盐雾试验要求的高档产品碱性无氰镀锌的工艺流程如下:

上挂—SF-301B碱性除油2次(配套油水分离器)—SF-301B超声波除油(配套连续过滤)—SF-6307阳极电解除油除垢(配套连续过滤)—水洗2次—SF-202酸洗除油—水洗2次—阳极电解除油(配套超声波 + 连续过滤)—水洗2次—酸活化—水洗2次—碱预浸—电镀锌(配套温控23 ~ 28 °C + 压缩空气搅拌 + 连续过滤机 + 光剂自动添加 + 抽风 + 溶锌槽)—水洗2次—超声波水洗—出光—水洗2次—三价铬蓝白钝化(配套空气搅拌)—水洗2次—超声波纯水洗—纯水洗2次—热纯水洗(50 °C)—吹风—烘干—下挂。

2 使用和维护

2. 1碱性除油

工件在镀前处理时必须除掉所有污垢和油脂,选择专用化学除油粉和电解除油粉,除油溶液温度和浓度必须依照供应商的规定。从除油溶液寿命和带进生产线杂质最少的角度看,使用油水分离器或过滤器可能更好。

2. 2电解除油

建议一般不作阴极电解除油,只作阳极电解除油。

2. 3酸活化

钢铁电镀前用20% ~ 30% HCl或5% ~ 15% H2SO4在常温下活化。如有可能,返工件在专用酸槽中退锌,以免带进铬杂质,延长酸的使用时间。镀液里3 ~ 5 mg/L铬就会造成锌镀层起泡。在清洗和活化工件时,使用SF-202酸性除油添加剂不但可以防止工件过腐蚀,而且延长了酸的使用时间。酸添加剂还会在浸酸溶液的表面分布一层薄薄的泡沫,从而防止酸雾跑到空气中。

2. 4碱预浸

建议电镀前使用碱预浸(15 ~ 30 g/L NaOH,0.5 ~ 1.0 mL/L调整剂),可中和酸及调整工件表面,并减少带进镀锌槽的铁杂质。

2. 5镀后处理

镀锌层钝化前必须水洗充足,建议增加超声波清洗,然后用0.3% ~ 0.5% HNO3出光。镀锌层钝化经常是形成铬转化膜(六价铬或三价铬),必须依照供应商的规定进行钝化。

2. 6Na2CO3的去除

镀液在生产过程中会逐步生成和积累Na2CO3,其含量超过80 g/L会降低镀液电流效率。使用冷冻设备可使过多的Na2CO3结晶析出。

2. 7镀液中锌的补充

建议镀槽采用不溶性阳极,镀液中的锌靠溶锌槽补充,有利于提高锌阳极利用率和稳定镀液中锌浓度。

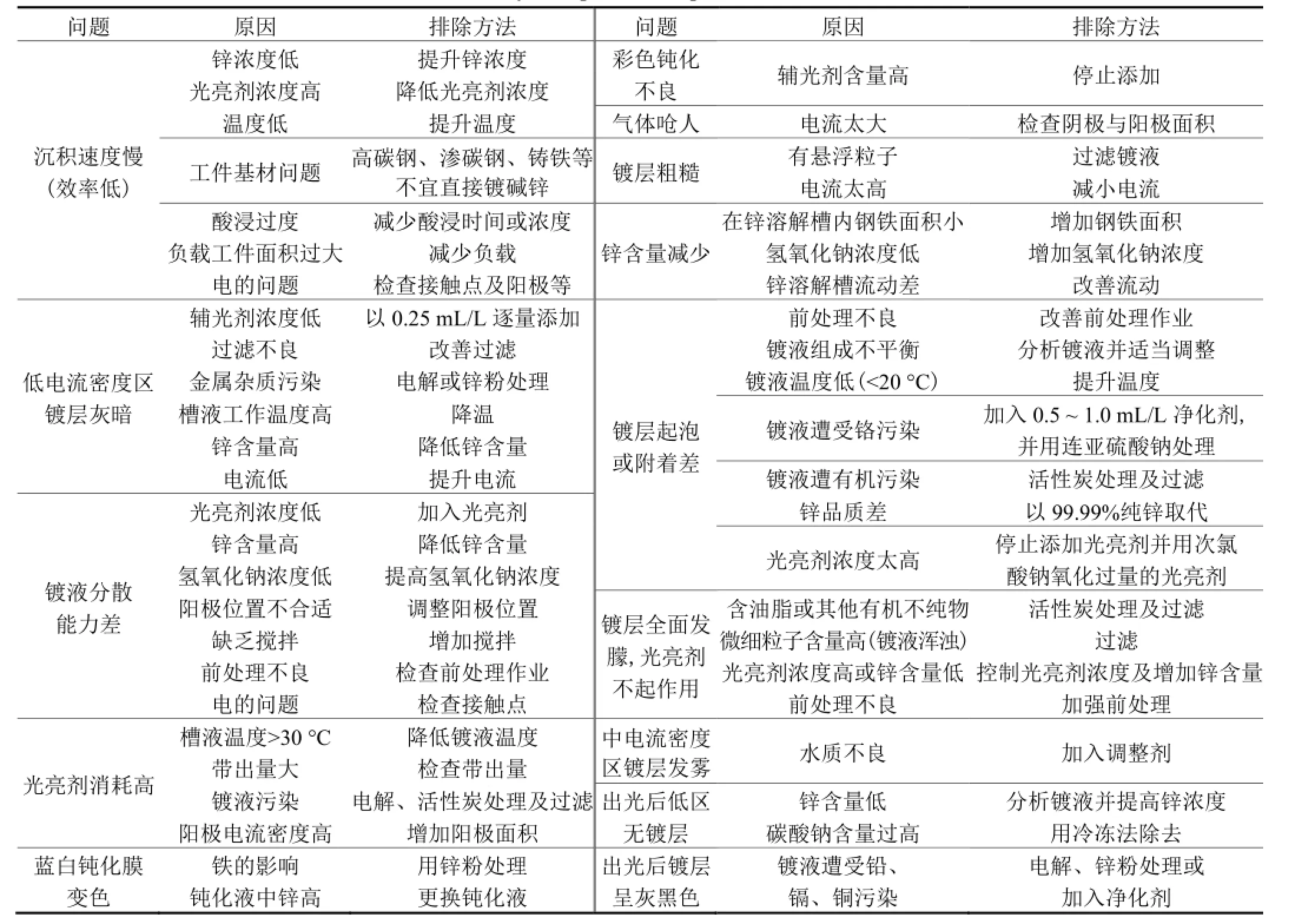

3 故障处理

电镀生产过程中的故障往往都是由于电镀液被杂质污染所造成的。电镀液杂质可能是金属或有机物,又或是两者兼有,也有可能是光亮剂过量。

有机杂质往往都是在电镀流程中从除油槽或酸洗槽带入的,如从除油槽带进的油和表面活性剂。金属杂质可能是锌阳极、被镀的工件(如铅黄铜)和铜阳极棒带入的铜、铅杂质以及因挂具的绝缘层破损把钝化液带入镀锌槽液而引入的铬杂质。

有机杂质在许多方面影响镀锌层质量,如镀液分散能力差,镀层起泡,低电流密度区发暗,高区烧焦,钝化膜变色等问题。

金属杂质也会在许多方面影响镀锌层,如镀锌层出光时发暗或发黑,镀层起泡,高区烧焦,低区发暗。生产中出现故障首先要根据赫尔槽试验结果进行故障排除,具体方法见表2。

表2 生产故障原因分析和排除方法Table 2 Cause analysis of production problems and their remedies

[ 编辑:韦凤仙 ]

Application and maintenance of high performance cyanide-free alkaline bright zinc plating

// ZHAN Yi-teng*, HUMing, XIONG Xue-fang, TIAN Zhi-bin, DENG Zheng-ping, ZENG Tao

Based on the SF-529 cyanide-free alkaline bright zinc plating process, the process conditions of cyanide-free alkaline bright zinc plating and the role and use of individual component in the plating bath were introduced. The bath maintenance and treatment methods for common problems were discussed. It provides a reference for application of SF-529 cyanide-free alkaline bright zinc plating process.

cyanide-free alkaline bright zinc plating; zinc oxide; sodium hydroxide; troubleshooting

TQ153.15

A

1004 - 227X (2015) 03 - 0141 - 04

2014-06-11

2014-11-10

詹益腾(1945-),研究员,国务院特殊津贴专家,广州三孚新材料科技有限公司总工程师,主要从事表面处理新工艺的研究。

作者联系方式:(E-mail) rd@gzsanfu.con.cn。