转盘离心粒化中丝状成粒特性

2015-10-17吴君军王宏朱恂廖强李俊林林

吴君军,王宏,朱恂,廖强,李俊,林林

转盘离心粒化中丝状成粒特性

吴君军1,王宏1,朱恂1,廖强1,李俊1,林林2

(1重庆大学低品位能源利用技术及系统教育部重点实验室,重庆 400030;2北京科技大学机械工程学院,北京 100083)

针对转盘离心粒化工艺,以水为工质开展可视化实验。采用高速摄影仪对液膜波动、液丝断裂等粒化过程进行了捕捉,并利用MATLAB自编程序对获得的图像进行了处理。分析了离心粒化过程中液丝形成过程以及液丝断裂形成液滴的过程。研究了运行工况对液丝、液滴形成机制的影响。讨论了液丝形成对液滴形成的影响并获得了Weber数、Reynolds数对粒化效果的影响程度。结果表明,表面不稳定波是形成液丝的主要因素,且液丝在Rayleigh不稳定性的作用下断裂形成液滴。升高转速或者减小流量有利于获得均匀的小液滴。Weber数对液丝、液滴形成具有显著影响;Reynolds数仅对液丝数目有显著影响。

造粒;多相流;不稳定性;液丝;液滴;粒度分布

引 言

在高炉渣干式余热回收工艺研究中,转盘粒化法因其结构简单、产生颗粒细小均匀、可控程度高[1-4]等优点受到了诸多研究者的关注。针对转盘粒化的研究大多从工业应用的角度,研究流体性质、运行工况以及粒化器结构等因素对成粒的影响。Mizuochi等[5]以水为工质,研究了不同结构的转盘对粒化效果的影响,结果表明,叶片式转盘与叶轮式转盘可以有效地减小大液滴。Ahmed等[6]以水为工质,对比研究了不同杯形对Sauter平均直径的影响,研究表明,与平盘相比,其他结构的转杯所形成的粒化颗粒的平均直径有-8%~12%的差距。Liu等[7-8]采用甘油作为工质研究了粒化方式的转变以及丝状分离成粒的特性。Min等[9]以松香与石蜡混合物作为工质,根据相似原理,对高炉渣的粒化进行了模拟实验,并对粒径公式进行了修正。Zhu等[10]进一步利用该工质研究了风淬作用下粒化特性,结果表明,引入风淬易导致丝状物的生成。Zhao等[11]采用熔点较低的金属锡作为工质,研究了不同转速、流量以及转杯倾角对颗粒尺寸、形态的影响。Pan等[12-14]采用CFD数值模拟,研究分析了转盘粒化过程中液膜流动、换热以及颗粒形成的规律。周扬民等[15-16]采用高炉渣研究了转速、温度以及转盘直径对粒化颗粒尺寸的影响。

高温熔渣在粒化时容易形成“渣棉”[17]。其原因在于液丝在转杯边缘与周围空气发生换热,引起自身温度降低而发生凝固。液丝越长、数目越多,在粒化器外发生凝固的可能性越大,“渣棉”就越容易形成。因此,研究运行工况对液丝数目和长度的影响对后期提高粒化比例、减少“渣棉”具有十分重要的意义。但是,从机理分析的角度,有关转盘表面液膜铺展、液丝形成、发展至最后破碎形成液滴过程的研究较少,且对液丝形成与粒化效果之间的内在关联鲜有研究。已有实验结果表明,高炉渣黏度在转变温度之上变化量极小[8],可以近似认为其黏度为定值。在高炉渣的粒化过程中,需要维持较高温度以保证好的流动性,因此可认为高炉渣的粒化与牛顿流体的粒化类似。基于此,本文以常温水为工质,分析了粒化过程中液丝形成与液滴形成的原因,对粒化过程中液丝、液滴与运行工况之间的关系进行研究,并评价运行条件对粒化效果的影响程度。

1 实验装置及系统

实验系统主要由粒化装置、液体供给及收集装置、高速摄影仪3部分构成,如图1所示。粒化装置主要由转盘式粒化器、连接轴、电动机及变频器构成,电动机转速可实现0~3000 r·min-1间的无级调节。供液装置由水泵、稳压水箱、管道、阀门、玻璃转子流量计、喷嘴等组成。实验图像由i-SPEED TR (Olympas Inc.) 高速摄影仪记录,拍摄帧数为2000 帧/秒,曝光时间为0.025 ms。得到的图像再由MATLAB软件处理并计算相应参数。实验过程中液体流量的变化范围为20~100 L·h-1,粒化器转速变化范围为600~1500 r·min-1。

根据数值图片处理的基本原理[18],采用MATLAB自编软件对粒化图像进行处理,获得液滴的面积,并计算得到液滴Sauter平均直径。与i-Speed Suite中得到的结果对比,其误差为-1.8%~2.2%。

2 结果与分析

2.1 粒化过程

流体离心粒化即为液体的破碎。该过程主要是流体内力与外力相互作用的过程,当内力大于外力时,液体保持连续态,此时不发生粒化,而当外力大于内力时,液体发生破碎,形成若干离散的小液滴,此时粒化开始发生。对于离心粒化过程,则是惯性力、离心力与表面张力、黏性力等相互作用的过程。当流体流至转盘中心后,在离心力、惯性力等作用下迅速铺展形成液膜,液膜进一步运动至粒化器边缘,随后形成若干液丝,液丝继续在空气中运动发生破碎断裂,形成液滴。

2.1.1 液丝形成

液丝的形成与喷嘴雾化过程中液膜初步发生破碎形成液丝类似。然而离心粒化过程中液丝的形成与喷嘴雾化过程中液丝形成有显著的差异,如图2所示。由图2(a)可知,喷嘴雾化将沿着喷嘴径向形成环状液丝,即液环[19];而离心粒化将形成沿转盘周向分布的液丝,如图2(b)所示。产生该差异的主要原因在于液膜表面不稳定波的差异。对于喷嘴雾化,表面不稳定波主要是沿着径向进行传播发展的;而转盘离心粒化则主要形成沿着圆周方向传播发展的不稳定波。从图2(b)中可以看出,在转盘表面,液膜呈阶梯状,且沿着周向呈指状,可见,转盘离心粒化过程中,既形成了周向表面不稳定波,又形成了径向表面不稳定波,两种波叠加后形成的不稳定波呈螺旋形,该结果与Leneweit等[20]观察到的现象相符合。

2.1.2 液滴形成

液滴的形成过程即液丝破碎形成液滴过程,如图3所示。该过程可分为两个阶段:在第1阶段,液滴头部颗粒主要受离心力与表面张力的作用,当表面张力超过离心力时,液丝在离心力作用下被不断拉长,如图3(a)所示,当离心力的作用超过表面张力时,头部液滴发生脱离,此时离心力是液滴形成的主要原因;在第2阶段,受头部大颗粒脱离的影响,后续液丝在断裂处形成了对称扰动波,该扰动波沿着液丝不断传播,如图3(b)、(c)所示。随后液丝尾部脱离转盘边缘,同样地形成了沿着液丝方向传播的扰动波,如图3(d)所示。液丝在源于其首尾的对称扰动波的作用下发生破碎,如图3(e)所示。该过程与单股液柱射流破碎类似,液丝均在对称波的作用下断裂。在该阶段,对称扰动波是液滴形成的主要原因。

不同的是,液柱破碎中认为液柱的直径不发生变化,因而形成的颗粒尺寸较为统一,Rayleigh等[21]研究表明,单股液柱射流破碎形成的液滴颗粒直径为射流孔直径的1.89倍。而在离心粒化过程中,液丝的直径并不统一。在液丝发生断裂前,其首尾直径较大,这主要是因为在转盘边缘,液丝受到惯性力与离心力的作用不断向外运动,同时,液丝与固体转盘之间又具有黏附作用,从而导致液丝被不断拉长。液丝头部颗粒脱离后,由于流体本身的内聚作用,导致液丝尾部与转盘边缘也发生了脱离。此后液丝呈现圆头、弯腰、弓背、尖尾形,为典型的翼形结构,见图3(d)。这主要是由于空气阻力引起的,翼形液丝可减小其在空气运动的阻力。可见,空气阻力导致液丝直径不均一,最后使形成液滴颗粒尺寸呈离散状态。并且,液丝中部断裂形成的颗粒尺寸较为接近,数目远高于液丝首尾断裂形成的颗粒。可知,液滴颗粒的粒径分布将有一个峰值。同时,通过对比图3(a)与图3(c)可知,在液丝破碎之前,液丝较短,此时液丝直径较为均匀,而随着液丝的运动,其直径逐渐变得不均匀,可见,液丝长度对粒化颗粒也有一定的影响。

2.2 运行工况对粒化过程的影响

在离心粒化过程中,改变粒化器转速或者流量将对粒化效果造成明显的影响。如图4(a)、(b)所示,随着流量的增大,转盘表面形成的波动紊乱程度有所增强。而当转盘转速从600 r·min-1升高到1200 r·min-1后可以发现,转盘表面的液膜呈现出“浪花”状,其波动更加紊乱。当流体具有较高的速度时,其处于不稳定状态,因此会形成波动的界面促使能量耗散到外界,以维持最低表面自由能。当流体的动能远超过能量耗散以及自由表面能总和时,一方面,会导致界面波动加剧,增强能量的耗散;另一方面,会促使液体发生破碎,形成新的表面。因此,增大液体流量或者升高转速都将引起液体速度的升高,从而导致其在转盘表面的波动增强。

图5示出了不同工况下转盘边缘液丝数目的变化。由图可知,相同转盘转速下液丝数目随着液体流量增大而增加,相同液体流量下也随转盘转速的升高迅速增加。从表面不稳定波的角度来看,液丝数目与形成的不稳定波波数有关,一般而言,波数越多,液丝数目越多[22]。关于表面不稳定波的来源,至今仍无统一定论[23-26]。目前主要认为不稳定波是由外部扰动引起的,扰动源主要有外部空气扰动、液体流量波动以及转盘的振动等。本文认为气液界面的速度差是扰动形成的主要原因。当流量增大或者转速升高时,转盘表面液膜的运动速度增大,与周围静止的空气形成了显著的相对运动,空气对液膜的扰动大大增强,因此形成的不稳定波数目增多,液丝数目也随之增多。

在粒化过程中,观察液丝运动过程可发现,液膜运动到粒化器边缘后形成凸起,凸起随后不断拉长,即形成液丝,当液丝头部颗粒出现断裂时即开始粒化。液丝最初发生断裂的位置与转盘边缘的距离即为液丝断裂长度。图6示出了不同运行工况下转盘转速对液丝断裂长度的影响。由图可知,当流量增大,液丝断裂长度增大;转速升高,液丝断裂长度减小,液丝断裂长度主要与液丝头部所受表面张力有关,液丝头部直径越大,其受到的表面张力越大,需要进一步增大离心力才能促使液丝头部颗粒发生脱离。在恒定转速下,增大流量,导致转盘表面的液膜增厚,因此形成的液丝头部变大,所受表面张力增大,因此液丝的断裂长度增大。而在恒定流量下,当转速升高时,液丝头部颗粒变小,其受到的表面张力减小,因此液丝断裂长度减小。

与水相比,高炉渣的黏度、表面张力更大。高黏度将导致液膜波动减弱,相同工况下形成的液丝较为粗大,且数目减小,从而导致后续形成的液滴变大。而表面张力的增大,高炉渣液丝断裂之前会运动更长的距离,因此液丝长度会进一步增大,这将导致断裂后形成的高炉渣颗粒更不均匀,同时,液丝越长,在飞行工况中发生凝固的概率更高,更容易形成“渣棉”。上述物性变化都将导致离心粒化恶化,为保证粒化效果(粒径小,“渣棉”少),因此在高炉渣的离心粒化过程中应保持较高转速以保证获得较小的颗粒,同时需要合理控制熔渣流量,防止形成过多的“渣棉”。

2.3 粒化过程评价

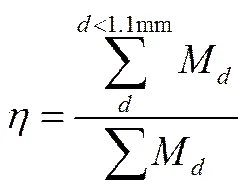

2.3.1 液丝形成对液滴形成的影响 在粒化过程中,粒化产生的颗粒直径并非一致,而是呈离散分布状态,粒径分布与运行工况密切相关。一般而言,升高粒化器转速或者减小液体流量,形成的液滴粒径分布会向小粒径段移动,且最终的液滴平均粒径减小[27]。为了更好地衡量粒化颗粒的均匀程度,定义参数粒径分布集中度如下

式中,h为粒径分布集中度;M为液滴数目;d为液滴直径,mm。据式(1) 对不同工况下粒径小于1.1 mm的液滴数目所占样本总数的比例进行统计,该参数可以反映液滴直径的均匀性。液丝作为粒化的中间环节,其直接影响到液滴的形成。如上分析,液丝直径的不均导致了粒化颗粒尺寸不一致。同时,液丝越长,其直径的不均匀程度越高,因此液滴粒径分布越离散。图7示出了液滴粒径分布集中度与液滴断裂长度的关系。由图可知,随着液丝断裂长度增大,液滴粒径分布集中度下降,即液丝越长,断裂形成的液滴直径差异越大。需注意的是,当液丝断裂长度低于5 mm时,粒径分布集中度变化不大。此时液滴粒径均在1.1 mm以下,粒化效果较好。因此可通过减小液体流量或者升高转盘转速来获得均匀的液滴。

图8示出了液丝数目与液滴直径的关系。由图可知,液丝数目增多,颗粒尺寸不断变小,二者呈现出负相关趋势。实验发现,在给定流量下,当转速升高时,液丝数目增多,液丝变细,因此最后形成的液滴颗粒直径也相应减小。在高炉渣离心粒化实际过程中,升高转速后,液丝变细,其与周围空气的换热加强,“渣棉”的形成加剧。因此在实际应用中为了减少“渣棉”,转速必须设置在一个合理的范围,不应追求过高的转速。

2.3.2 运行工况对粒化影响的方差分析及拟合

离心粒化过程即为液体破碎为液滴的过程,粒化效果与操作工况、流体性质、转杯结构等密切相关,各因素对粒化效果的影响程度也存在差异。因此,探明各因素对粒化效果的影响程度对于提高粒化效果具有重要的指导意义。

设置量纲1粒化效果指标为:粒径集中度()、量纲1平均粒径()、液丝数目()、量纲1液丝断裂距离()。为简化起见,将上述量纲1参数统一用代替,即

={,/,,/} (2)

而根据前述分析可知,粒化性能实质上与工质物性参数和运行工况有关,因此量纲1参数可表示为

=(,,,,,) (3)

采用幂函数形式对各参数进行量纲1化后有

即

=ReOh(5)

式中,为液丝断裂长度,mm;为粒化器直径,m;为粒化器转速,rad·s-1;为液体流量,m3·s-1;为流体密度,kg·m-3;为动力黏度,Pa·s;为流体表面张力系数,N·m-1;为数据拟合常数。其中转盘直径、流体密度、表面张力系数、动力黏度等物性参数皆为定值,因此为定值,式(5)可简化为

=Re(6)

根据双因素方差分析法[28],分别计算粒径集中度、量纲1平均粒径、液丝数目、量纲1液丝断裂长度的值,考察了置信水平为5%时Weber数()、Reynolds数()对粒化效果的影响程度,结果见表1。

表1 粒化效果受影响程度评价

Table 1 Evaluation of effect of operating condition on centrifugal granulation

由表1可知,对于,>3.49表示其对于该项有显著性影响;对于,>3.26表示其对该项有显著性影响。值越大,影响越显著。对液丝数目与液丝断裂长度均有显著性影响,且对于粒径集中度与平均粒径有决定性的影响,而对粒径分布集中度与平均粒径几乎无显著性影响,仅对液丝数目有显著性影响。该方差分析结果进一步表明,直接影响到了粒化整个过程,即离心力与表面张力在流体粒化中起到了主导作用。

根据方差分析结果,分别对液丝、液滴与运行工况之间的关系进行拟合。因为对平均粒径、粒径集中度、液丝断裂长度无显著性影响,因而仅考虑对其影响;对于液丝数目,则需考虑、二者对其的影响。通过数据拟合后可以得到

=0.36070.0877(8)

(9)

=40.330.282-0.1109(10)

各式的适用范围为50<<500, 20000<< 145000。

3 结 论

转盘上液膜受到周向和径向不稳定表面波的叠加效应的影响,在转盘边缘破裂并形成若干丝状凸起,转盘转速和工质流量的变化均对其产生明显影响。本文着重分析了粒化过程中液丝形成过程以及断裂形成液滴的机理,探析了运行工况对液丝及液滴形成的影响,定量分析了运行工况对粒化效果的影响程度,得到的主要结论如下。

(1)离心粒化过程中,液丝的形成主要是由沿着转盘周向传播发展的表面不稳定波引起,液丝为翼形。液丝头部颗粒断裂以及液丝尾部脱离转盘形成的对称扰动波是液丝断裂形成液滴的根本原因。

(2)转盘转速升高时,气液界面的速度差异变大,扰动增强,形成的液丝数目增多,液丝变细,导致液丝头部颗粒所受表面张力减小,液丝断裂长度减小。液体流量增大时,气液界面扰动亦增强,形成的液丝数目增多,液丝变粗,液丝头部所受离心力增大,液丝断裂长度增大。

(3)液丝断裂长度增大时,其直径不均匀性增大,导致形成的液滴粒径分布集中度下降。随着液丝数目增多,其直径变小,导致形成的液滴颗粒平均直径减小。对液丝断裂长度、液丝数目、液滴粒径分布集中度、液滴平均粒径皆有显著性影响;仅对液丝数目有显著性影响,该结果表明离心粒化过程中离心力与表面张力起到了主导作用。

References

[1] Mizuochi T, Akiyama T, Shimada T,. Feasibility of rotary cup atomizer for slag granulation [J]., 2001, 41(12): 1423-1428.

[2] Yoshida H N Y, Nakatani G, Anazi T, Sato H. The technology of slag heat recovery at NKK//SEAISI Conference of Energy Utilization in the Iron and Steel Industry[C]. 1984.

[3] Rodd L K T, Walker C, Voermann N. Economics of slag heat recovery from ferronickel slags //Sustainability for Profit. Conference of Metallurgists (COM2010) [C]. 2010:3-17.

[4] Xie D, Norgate T, Jahanshahi S. Dry granulation of slags–turning waste into valuable cement binder [J].,2005,18:1088-1091

[5] Mizuochi T, Akiyama T. Cold experiments of rotary vaned-disks and wheels for slag atomization [J]., 2003, 43(9): 1469-1471.

[6] Ahmed M, Youssef M S. Influence of spinning cup and disk atomizer configurations on droplet size and velocity characteristics [J]., 2014, 107: 149-157.

[7] Liu J, Yu Q, Guo Q. Experimental investigation of liquid disintegration by rotary cups [J]., 2012, 73: 44-50.

[8] Liu J, Yu Q, Li P,. Cold experiments on ligament formation for blast furnace slag granulation [J]., 2012, 40: 351-357.

[9] Min Y, Huang J, Liu C,Physical simulation of molten slag granulation by rotary disk [J].:, 2013, 20(9): 26-32.

[10] Zhu X, Zhang H, Tan Y,. Analogue experimental study on centrifugal-air blast granulation for molten slag [J]., 2014.

[11] Xie J W, Zhao Y Y, Dunkley J J. Effects of processing conditions on powder particle size and morphology in centrifugal atomisation of tin [J]., 2004, 47(2): 168-172.

[12] Pan Y, Witt P, Kuan B, Xie D. CFD modelling of the effects of operating parameters on the spreading of liquids on a spinning disc [J]., 2014, 6: 49-64.

[13] Pan Y, Witt P J, Xie D. CFD simulation of free surface flow and heat transfer of liquid slag on a spinning disc for a novel dry slag granulation process [J]., 2010, 10: 292-9.

[14] Pan Y, Witt P, Kuan B, Xie D. CFD simulation of slag droplet formation by a spinning disc in dry slag granulation processes[C]//8th International Conference on Computational Fluid Dynamics in the Oil & Gas, Metallurgical and Process Industries[C]. Trondheim, 2011.

[15] Yang Zhiyuan(杨志远), Zhou Yangmin(周扬民),. Experimental study of dry centrifugal granulation of blast furnace slag [J].(科学技术与工程), 2009,(23): 7257-7260.

[16] Yan Zhaomin(闫兆民), Zhou Yangmin(周扬民),Experimental study of plates dry granulation of BF slag [J].(冶金能源), 2010, 29(3): 44-46.

[17] Du Bin(杜滨), Zhang Yanguo(张衍国). Centrifugal granulation experimental study of molten blast furnace slag by rotary disc [J].(冶金能源), 2013, 32(4): 29-32.

[18] Chen Xiaoyan(陈小艳), Zhou Wu(周骛), Cai Xiaoshu(蔡小舒),. Particle size distribution measurement of large spray by imaging [J].(化工学报), 2014, 65(2): 480-487.

[19] Dombrowski N, Johns W R. The aerodynamic instability and disintegration of viscous liquid sheets [J]., 1963, 18(3): 203-214.

[20] Leneweit G, Roesner K G, Koehler R. Surface instabilities of thin liquid film flow on a rotating disk [J]., 1999, 26(1/2): 75-85.

[21] Strutt J W, Rayleigh L. On the instability of jets [J]., 1878, 10: 4-13.

[22] Kamiya T. Analysis of the ligament-type disintegration of thin liquid film at the edge of a rotating disc [J]., 1972, 5(4): 391-396.

[23] Castleman R A. The mechanism of the atomization of liquids [J]., 1930, 6: 369-376.

[24] Schweitzer P H. Mechanism of disintegration of liquid jets [J]., 1937, 8(8): 513-521.

[25] Bergwerk W. Flow pattern in diesel nozzle spray holes [J]., 1959, 173(1): 655-660.

[26] Shkadov V Y. Wave flow regimes of a thin layer of viscous fluid subject to gravity [J]., 1967, 2(1): 29-34.

[27] Li Kai(李凯), Wang Hong(王宏), Zhu Xun(朱恂), Liao Qiang(廖强), Wu Junjun(吴君军). Experiment of liquid centrifugal atomization properties by rotary cup [J].(钢铁), 2014, 10:95-99.

[28] Yang Hu(杨虎), Liu Qiongsun(刘琼荪), Zhong Bo(钟波). Mathematical Statistics(数理统计)[M]. Beijing: Higher Education Press, 2004.

Characteristic of ligament in centrifugal granulation by spinning disc

WU Junjun1, WANG Hong1, ZHU Xun1, LIAO Qiang1, LI Jun1, LIN Lin2

(1Laboratory of Low-grade Energy Utilization Technology System, Ministry of Education, Chongqing University, Chongqing 400040, China;2School of Mechanical Engineering, Science and Technology University of Beijing, Beijing 100083, China)

Aiming at the granulation of molten blast furnace slag by spinning disc, the visualization granulation experiment was conducted using water as the substance. The granulation process including film waving and ligament break-up was captured by high-speed camera. A self-compiled MATLAB program was employed to extract the data from the images. The ligament formation and the process of ligament break-up into droplets during centrifugal granulation were analyzed. Variation of ligament formation and droplet formation with operating conditions was investigated. The qualitative relationship between ligament formation and droplet formation was obtained. The impacts of Weber and Reynolds numbers on ligament number, ligament break-up length, droplets diameter distribution and average diameter were discussed. The results revealed that the ligaments were originated from surface instable waves of liquid film on the spinning disc and the droplets were formed by ligament break-up due to symmetric shocking waves spreading from the ends to the middle of ligament. The number of ligament increased with increasing rotary speed and the distribution of droplets became more highly concentrated as well, while the break-up length of ligaments and the average diameter of droplets were decreased as rotary speed increased. With increasing liquid flow rate, the number of ligaments increased, while the distribution of droplets became less concentrated. The break-up length of ligaments and average diameter were increased with higher liquid flow rate. Besides, larger ligament number or shorter ligament break-up length resulted in smaller droplets. Meanwhile, both of the Weber and Reynolds numbers had significant influence on the ligament formation, while only the Weber number had significant effect on droplet formation. By fitting the experimental data, correlations have been obtained to predict the granulation variation with different operational conditions quantitatively.

granulation; multiphase flow; instability; liquid film; droplets; size distribution

2015-01-04.

supported by the National Basic Research Program of China (2012CB720403) and the Chongqing Graduate Student Research Innovation Project (CYS14016).

Prof. WANG Hong, hongwang@cqu.edu.cn

10.11949/j.issn.0438-1157.20150008

TK 09

A

0438—1157(2015)07—2474—07

国家重点基础研究发展计划项目(2012CB720403);重庆市研究生科研创新项目(CYS14016)。

2015-01-04收到初稿,2015-04-03收到修改稿。

联系人:王宏。第一作者:吴君军(1989—),男,硕士研究生。