分壁精馏塔分离石脑油芳烃抽提原料的模拟研究

2015-09-03高景山

高景山,杨 剑,张 英,凌 昊

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.华东理工大学化学工程联合国家重点实验室)

分壁精馏塔分离石脑油芳烃抽提原料的模拟研究

高景山1,杨 剑2,张 英1,凌 昊2

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.华东理工大学化学工程联合国家重点实验室)

建立了石脑油芳烃抽提原料的分类集总,通过分壁精馏塔的严格稳态模拟,确定了塔的结构参数和工艺操作条件,实现了塔顶产品中苯质量分数小于1%、侧线采出比不大于75%、侧线中间组分(C6~C8)质量收率99%的分离目标。在Aspen Dynamic环境下构建分壁精馏塔动态控制模型,三回路温度控制方案研究结果表明,分壁精馏塔可以很好地完成目标产品的分离,带有前馈的温度控制策略可很好地应对进料组成的波动,所需稳定时间较短,稳定后的产品质量符合分离要求。

分壁精馏塔 芳烃抽提 原料分离 稳态模拟 动态控制

分壁精馏塔(Dividing-wall column, DWC)是最具代表性的化工过程强化设备之一。DWC分离三组分混合物时,只需一个精馏塔就可实现三组分的清晰分割,较传统的两塔流程节能通常可达到30%左右,此外还可大幅降低设备投资。近年来DWC在石油化工、化学品及气体分离等多个领域的研究和工程应用引起了广泛关注。1985年BASF公司实现了DWC的首次工程应用。至今为止,大约有60余套DWC装置在BASF公司的生产装置上运行[1]。据报道,除BASF公司外还有Sasol,Simitomo,Condea,Bayer,Congnis等化学品公司先后进行了DWC的工程化应用;BP,Chevron,ExxonMobil,UOP,CEPSA等公司的炼油单元也采用DWC进行芳烃、裂解汽油、石脑油和其它油品的分离[2-3]。2013年中国石化和UOP公司合作在中国石化扬子石油化工股份有限公司1.20 Mt/a石脑油吸附分离装置采用了DWC技术[4]。国内关于DWC开展了较多的模拟研究工作,除了对热耦合精馏的基础理论研究外,还对DWC的温度和温差过程控制开展了大量研究工作,取得了诸多成果。此外,DWC的反应精馏和萃取精馏也取得了许多理论研究进展[5-7]。实验方面国内的研究较少,常州大学对DWC开展了大量的稳态实验工作,在DWC分离裂解汽油、萃取精馏制无水乙醇和无水叔丁醇等方面均取得了满意的效果[8];华东理工大学近年来开展了DWC分离芳烃的中试工作,采用规整填料的DWC(塔径150 mm,塔高15 m)产品分离纯度可达99%以上[9-10]。本课题以某炼油厂石脑油抽提原料为研究对象,采用DWC分离抽提原料中的C6~C8芳烃。首先采用Aspen Plus建立稳态严格精馏模型,然后采用Aspen Dynamic对结构进行动态模拟,考察温度控制方案对进料流量和进料组分组成波动的控制效果。

1 稳态模拟

1.1 原料分析

目前该炼油厂石脑油抽提原料的加工采用全馏分芳烃抽提。由于原料中含有C5轻组分及C9以上的重组分,轻、重组分进入抽提系统大幅增加了装置负荷和能耗,同时还造成抽提溶剂的过量消耗。为此,需要对原料进行脱除轻组分和重组分处理,仅将富含芳烃的C6~C8馏分进行芳烃抽提。设定DWC的分离目标:塔顶产品中苯(AC6)质量分数小于1%,侧线采出率不大于75%,侧线中间组分(C6~C8)质量收率达到99%。

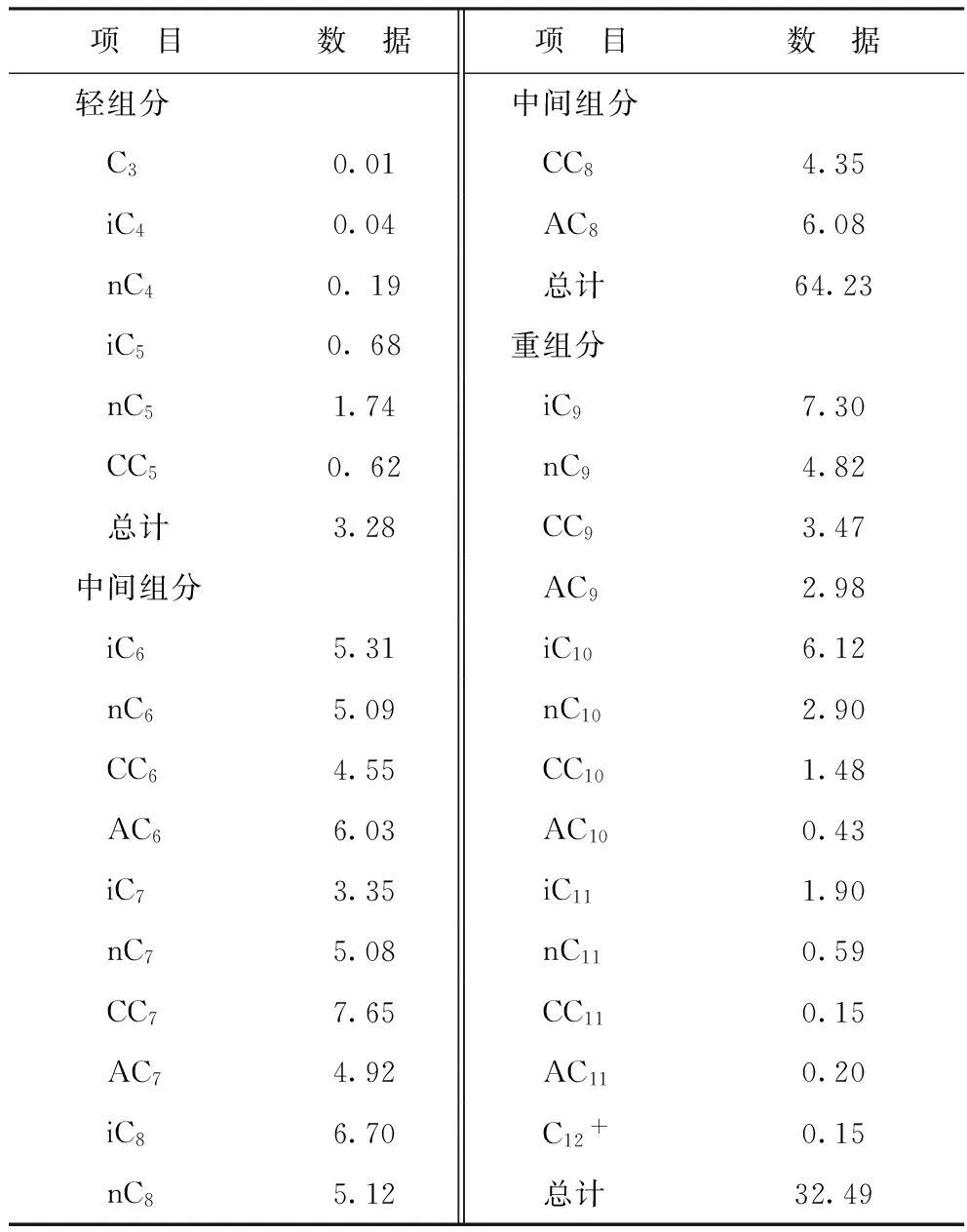

物料集总方法:将原料进行色谱分析后按照碳数进行分类集总,将相同碳数组分分为:异构烷烃(iP)、正构烷烃(nP)、环烷烃(CP)和芳烃(A)四类。按照生产设计要求,碳数小于5(≤C5)的归为轻组分,碳数在6~8(C6~C8)的归为中间组分,碳数大于9(≥C9)的归为重组分。进料的集总组分组成见表1。

表1 进料的集总组分组成 w,%

1.2 稳态模拟

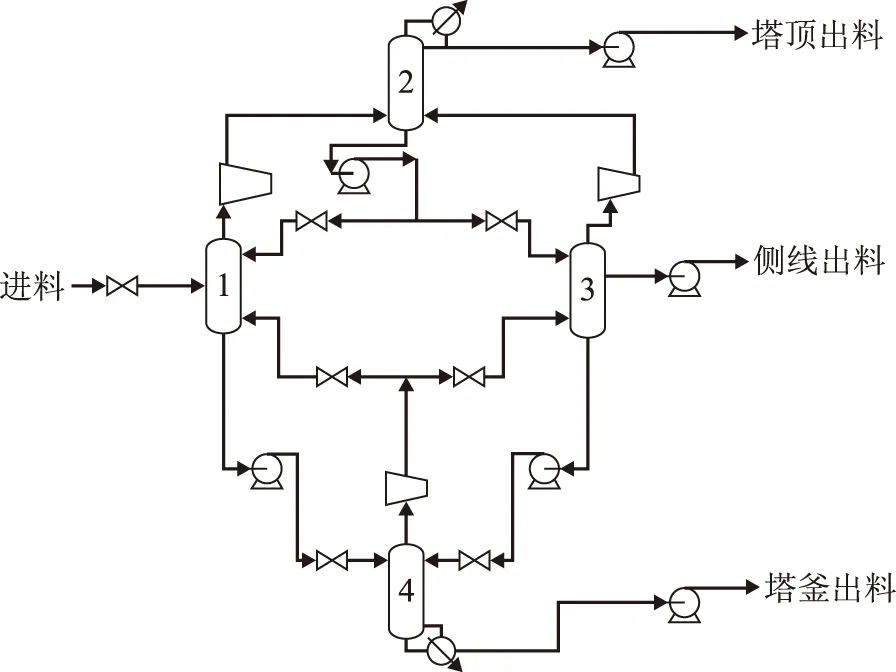

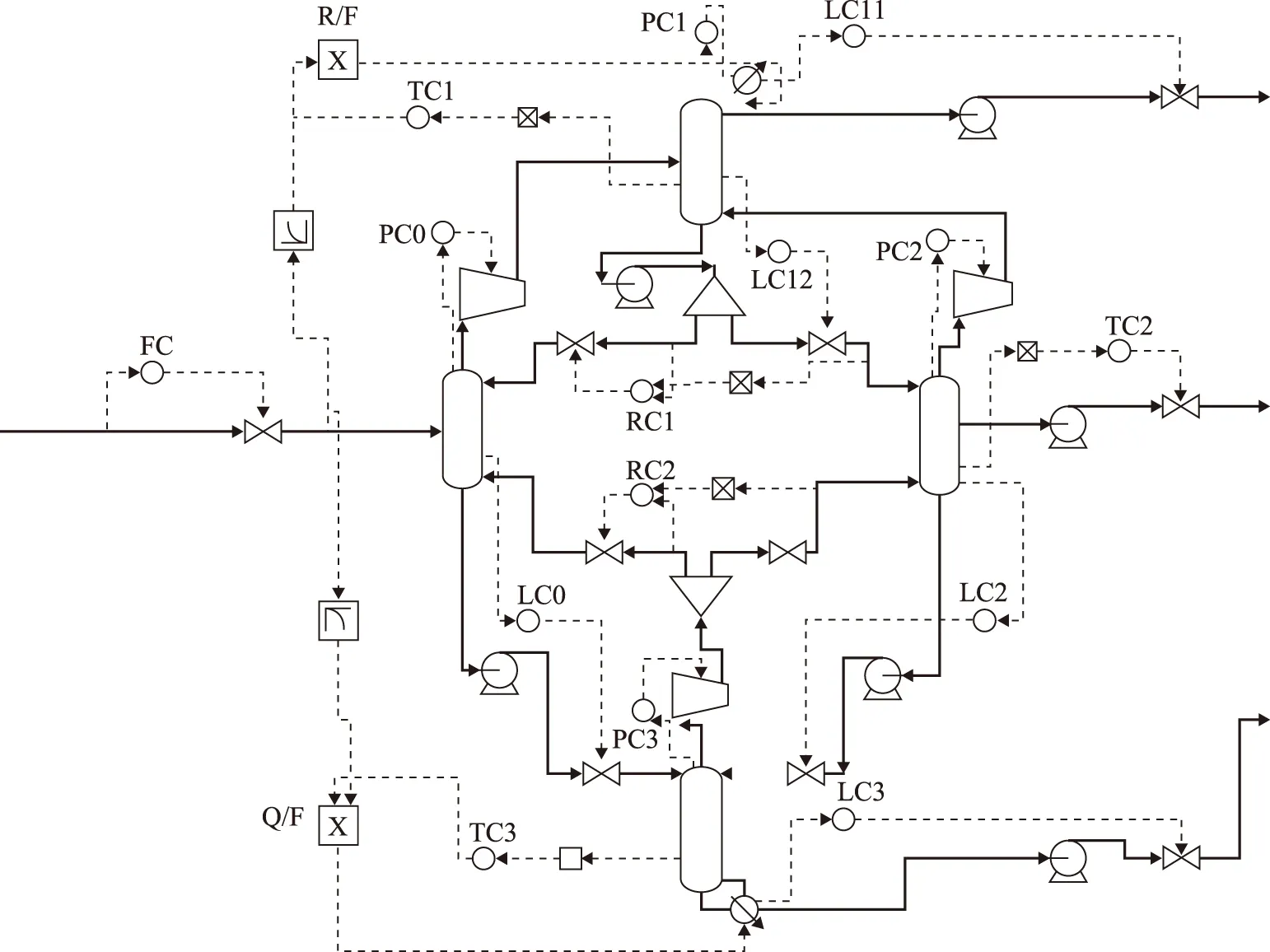

DWC分离过程物性方法选择PENG-ROB,收敛方法选择Petroleum/Wide-boiling。进料温度为105 ℃,进料压力为0.37 MPa,进料流量为15 000 kg/h。稳态模拟过程使用Aspen Plus中的RadFrac模块。采用自建模块进行DWC的组合模拟,即采用一个汽提塔(仅有一个再沸器),两个并列的吸收塔(无再沸器或冷凝器)和一个精馏塔(仅有一个冷凝器)进行模拟。模拟过程中将DWC分为四部分,流程示意见图1。实际操作中预分馏段和侧线采出段底部的馏出液进入提馏段顶部时没有压力和温度的变化,但由于Aspen Plus导入Aspen Dynamics时要保证压力驱动模块之间必须由流量驱动模块连接。所以须在各连接模块之间加入泵、压缩机和阀门。

图1 DWC模拟流程示意1—预分馏段; 2—精馏段; 3—侧线采出段; 4—提馏段

1.3 稳态模拟结果

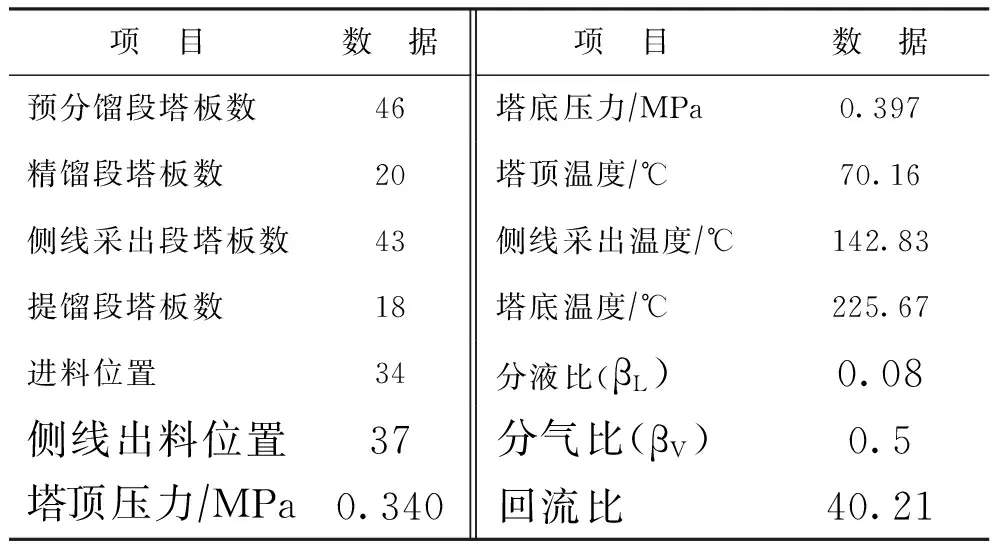

根据分离要求,侧线采出量设计为11 000 kg/h;同时,根据原料分析结果,塔顶产品馏出量设计为500 kg/h,塔釜产品馏出量为3 500 kg/h。DWC模拟工艺操作条件见表2,按照Aspen Plus中的规定,第1块塔板为冷凝器,最后1块塔板为再沸器,板效率定义为0.55。图2为优化后的DWC结构示意,进料由预分馏段第34块板进入DWC。在预分馏段,轻组分从顶端馏出,重组分从底端馏出,中间组分可从分隔壁两端进入DWC的精馏段和提馏段;在塔的精馏段进行轻组分和中间组分分离,轻组分从塔顶作为产品馏出;中间组分在侧线采出段提浓后从第37块塔板作为侧线产品抽出;在塔的提馏段进行重组分和中间组分分离,重组分从塔釜作为产品馏出。

表2 DWC工艺操作条件

图2 优化后的DWC结构示意

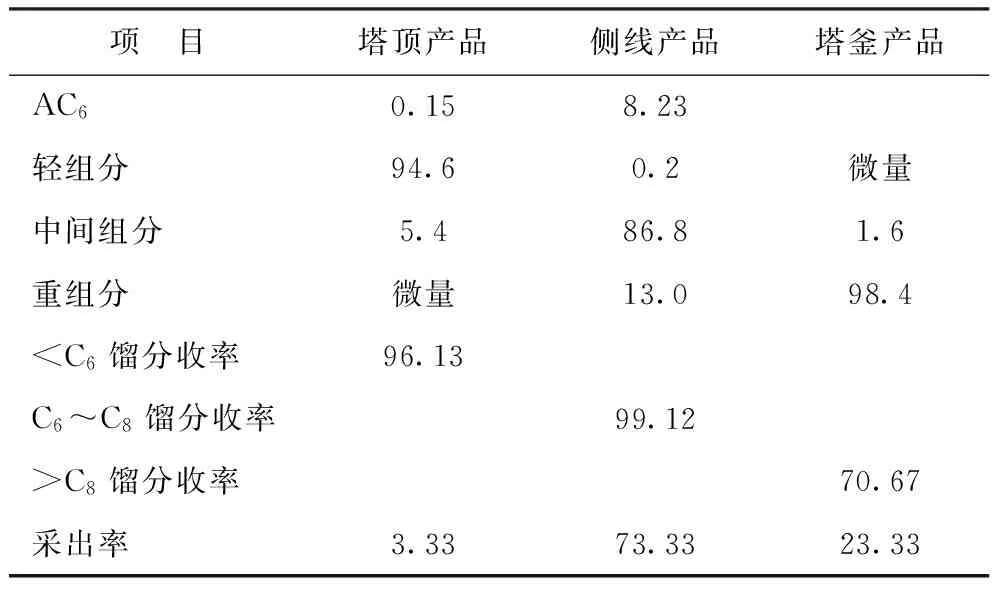

塔顶、侧线和塔釜产品组成及采出率见表3。从表3可以看出:塔顶产品以轻组分为主,少量的中间组分为异己烷;侧线产品以中间组分为主,少部分的重组分为C9异构烷烃;塔底产品以重组分为主,少量中间组分为C8环烷烃和芳烃。虽然中间组分在塔顶和塔釜都有部分采出,但C6~C8的芳烃组分仍然集中在侧线产品中。经计算,在稳态模拟下,中间组分C6~C8收率为99.12%,符合分离要求。

表3 DWC的产品组成及采出率 w,%

2 动态模拟

2.1 控制结构

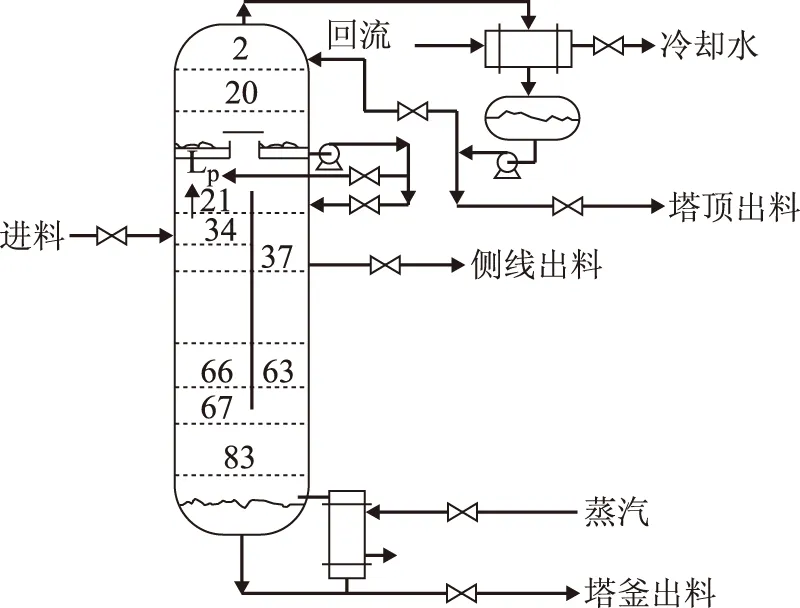

利用DWC 5个自由度中的3个自由度(回流比R、再沸器负荷QR、侧线采出量S)分别控制精馏段、提馏段和侧线采出段中某一块塔板的温度。与经典的4×4控制结构不同的是分液比βL在本研究中没有进行控制,其原因在于βL值较小,原料波动易产生较大变化,造成预分馏段回流过少导致干板现象;另一方面产品分离纯度要求不高,故采用了3×3的温度控制策略即可实现对分离过程的稳定控制。

采用奇异值分析法(SVD)确定精馏段、侧线采出段和提馏段的灵敏板分别为第11,50,70块塔板,确定控制方案为:用DWC回流比R去控制精馏段第11块塔板的温度,用DWC再沸器负荷QR控制提馏段第70块塔板的温度,用侧线采出量S控制侧线采出段第50块塔板的温度。

图3给出Aspen Dynamic中温度控制的逻辑关系。图3中,FC表示进料流量控制回路,PC表示压力控制回路,LC表示液位控制回路,RC表示远程控制回路,TC表示温度控制回路。R/F表示回流/进料流量比例控制器,Q/F表示再沸器负荷/进料流量比例控制器。

图3控制结构中有4个压力控制器,1个在精馏段塔顶,通过控制冷凝器的移热量来实现压力控制;另外3个分别在预分馏段、侧线采出段和提馏段顶部,通过控制增压器的功率来实现压力控制,控制增益KC为20,控制积分时间为12 min。在预分馏段、精馏段、侧线采出段、提馏段以及回流罐共设有5个液位控制器,分别通过相应的液体流量进行控制,控制增益KC为2,控制积分时间为9 999 min。为保证进料流量恒定,加入了进料流量控制器,控制增益KC为0.5,控制积分时间为0.3 min。分液比、分气比控制器控制增益KC为0.5,控制积分时间为0.3 min。

图3 DWC温度控制逻辑关系示意

3个温度控制回路均给予1 min的死时间(dead time)。同时,在DWC控制结构中加入Q/F和R/F比例控制器,作用是减少流量变化对塔顶和塔釜产品纯度的影响,提高应对进料波动的反应速率。由于再沸器热负荷对全塔控制变量影响最直接,所以优先调谐再沸器负荷控制回路。温度控制器调谐顺序依次为QR控制回路、R控制回路以及S控制回路。各温度控制回路中控制器调谐参数分别为:TC1控制回路KC为3.10,积分时间为14.52 min;TC2控制回路KC为27.78,积分时间为25.08 min;TC3控制回路KC为8.33,积分时间为9.24 min。

2.2 控制结果

为了验证温度控制结构的有效性,对进料组分组成进行±10%的波动。其中组分组成分别将轻组分、中间组分和重组分作为一个集总整体波动,例如轻组分增加10%,即轻组分中各组分质量分数增加10%,中间组分和重组分中各组分质量分数等比下降,同时保证各组分间比值不发生变化。

图4 轻组分组成在±10%波动时各股出料中关键组分含量 —w(≤C5)+10%; —w(≤C5)-10%

图5 中间组分组成在±10%波动时各股出料中关键组分含量 —w(C6~ C8)+10%; —w(C6~ C8)—10%

图6 重组分组成在±10%波动时各股出料中关键组分含量 —w(≥C9)+10%; —w(≥C9)—10%

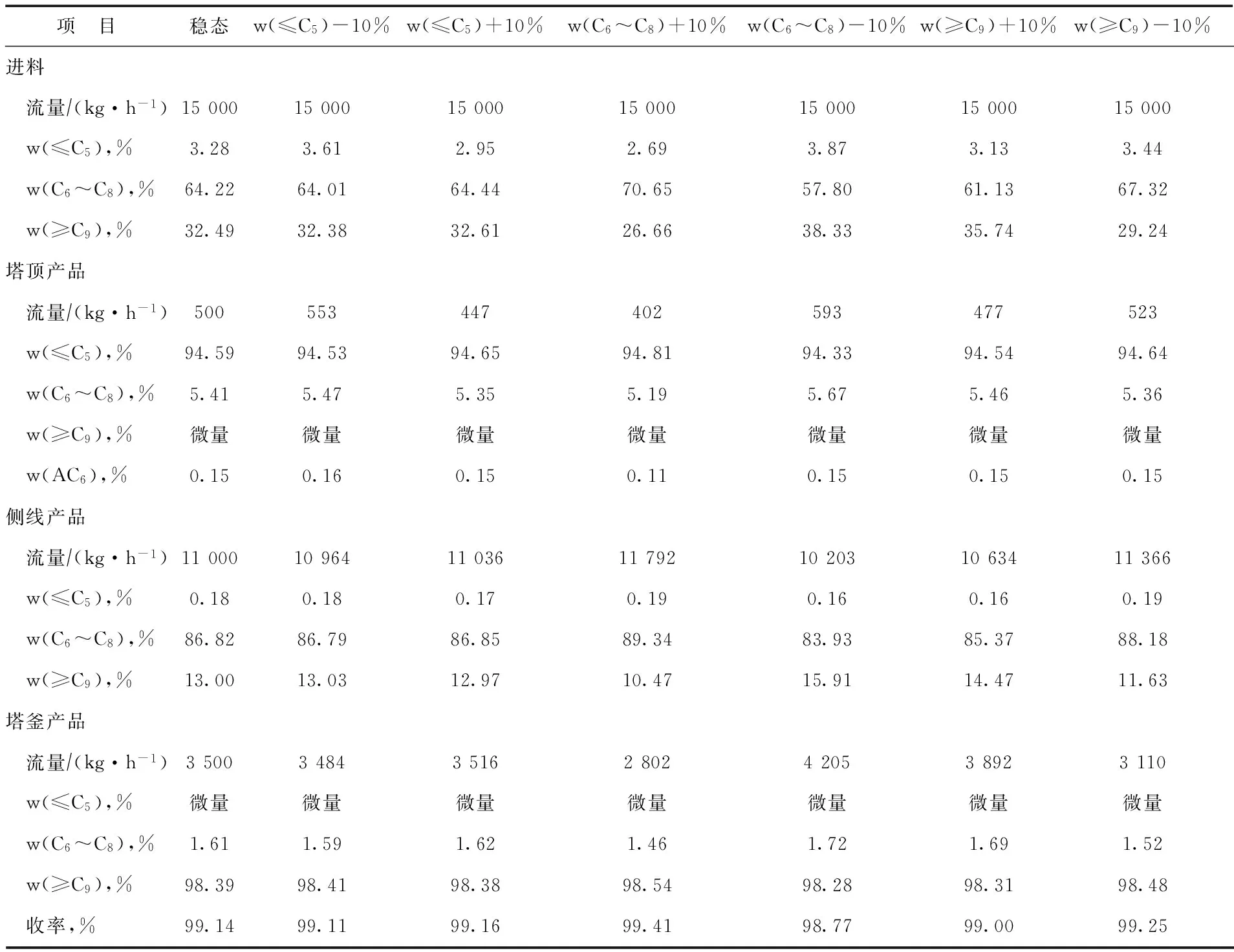

动态模拟时,当系统运行到1 h处,改变进料组分组成,观察出料物流结果,待所有出料物流组分组成不再发生变化,即动态达到稳定时,记录塔顶、侧线和塔釜产品的组分组成。选取塔顶产品组分中iC6、侧线产品组分中的iC6和AC8以及塔釜产品中的nC9作为分离关键组分考察温度控制结果。图4~图6分别给出进料中轻组分(≤C5)、中间组分(C6~C8)和重组分(≥C9)组成在±10%波动时,各股出料中关键组分含量。由图4~图6可以看出:当进料组分组成在±10%波动时,所选取的考察组分,即轻组分中的iC6、中间组分中的iC6和AC8以及重组分中的nC9,在较短的时间内,浓度最终都可以达到平稳;当进料中轻组分组成在±10%波动时,所选取的关键组分中,重组分产品中的nC9与稳态结果偏差最大,为0.07百分点;当进料中中间组分组成在±10%波动时,所选取的关键组分中,重组分产品中的nC9与稳态结果偏差最大,为1.4百分点;当进料中重组分组成在±10%波动时,重组分产品中nC9与稳态结果偏差最大,为0.7百分点。由于各产品中含有物质较多,故所选取的考察物质与稳态结果的偏差远小于轻组分、中间组分和重组分作为整体与稳态结果的偏差,所以该控制方案控制效果良好。

DWC塔顶、侧线和塔釜的动态稳定结果见表4。从表4可以看出:3股产品中,进料中组分组成波动 ±10%动态稳定后,轻组分、中间组分和重组分作为整体,分别在各产品中的质量分数波动不大,塔顶产品中轻组分相较于稳态约有0.27%的波动,侧线产品中中间组分相较于稳态约有3.3%的波动,塔釜产品中重组分相较于稳态约有0.15%的波动;塔顶产品中苯(AC6)的质量分数小于1%;同时,除进料中中间组分w(C6~C8)-10%外,其余组分组成发生变动后,其侧线中间组分(C6~C8)的质量收率都可达到99%。

表4 DWC塔顶、侧线和塔釜产品的动态稳定结果

3 结 论

集总模拟的方法可以很好地模拟石脑油芳烃抽提原料分离过程,在给定DWC的结构参数和工艺参数条件下,可实现塔顶产品苯(AC6)质量分数小于1%,侧线采出比不大于75%,侧线中间组分(C6~C8)质量收率达到99%的分离目标,即可实现对石脑油芳烃抽提原料的脱轻和脱重处理,又可将富含芳烃的C6~C8馏分作为侧线产品输出进行芳烃抽提。在Aspen Dynamic环境下,建立对该分离工程的DWC的3×3的温度控制策略,动态结果表明:带有前馈的温度控制策略可很好应对组分组成±10%波动,稳定所需时间较短;塔顶产品苯质量分数小于1%,中间组分质量收率可达到99%,符合分离要求;稳定后,3股产品各集总组分含量与稳态结果偏差较小,控制效果良好。

[1] Niggemann G,Hiller C,Fieg G.Experimental and theoretical studies of a dividing-wall column used for the recovery of high-purity products[J].Ind Eng Chem Res,2010,49(14):6566-6577

[3] Pendergast J,Vickery D,Au-Yeung P.et al.Consider dividing wall columns[J/OL].http://www.chemicalprocessing.com/articles/2008/245.html.2008

[4] 张力.扬子石化石脑油吸附分离装置开车[J].现代化工,2013,33(2):88

[5] 曲平,闫蕊,俞裕国,等.丁二烯分离装置热偶精馏的操作特性[J].高校化学工程学报,1996,10(2):146-151

[6] 孙兰义,张明月,周辉,等.反应精馏隔壁塔水解醋酸甲酯的控制研究[J].石油化工,2009,38(11):1194-1200

[7] 马占华,翟诚,李军,等.隔壁式空分精馏塔应用性能研究[J].化学工程,2011,40(2):1-6

[8] 钱春健,叶青,裘兆蓉,等.分隔壁精馏塔分离芳烃混合物的研究[J].石油炼制与化工,2007,38(5):40-43

[9] 杨剑,沈本强,凌昊,等.分壁精馏塔分离芳烃的稳态及动态研究[J].化工学报,2014,65(10):3993-4003

[10]蔺锡钰,吴昊,凌昊.Kaibel分壁精馏塔分离芳烃的稳态和动态模拟[J].化工学报,2015,66(4):1353-1362

SIMULATION OF AROMATIC EXTRACTION FEEDSTOCK SEPARATION BY DIVIDING-WALL COLUMN

Gao Jingshan1, Yang Jian2, Zhang Ying1, Ling Hao2

(1. SINOPEC Fushun Research Institute of Petroleum and Petrochemicals, Fushun, Liaoning 113001; 2. State Key Laboratory of Chemical Engineering, East China University of Science and Technology)

A new classified lumped model for aromatic extraction feedstock was proposed. And by strict steady-state simulation of DWC and lumped model, the column structure parameters and operation conditions were determined, resulting in the side stream withdraw ratio less than 75%, benzene in the top stream less than 1%(w), and the yield of C6—C8fraction in the side stream reaches 99%. Using Aspen Dynamic, a dynamic control structure with three control loops and feedforward controllers was established. The dynamic simulation shows that dividing wall column is a good way to complete the separation of target products; and the temperature control strategy with feedforward can be very good in dealing with feed composition and flow rate fluctuations, the stable time is shorter and the qualities of the products conform to the requirements of the separation.

dividing-wall column; aromatic extraction; feedstock separation; steady state simulation; dynamic control

2015-01-29; 修改稿收到日期: 2015-04-14。

高景山,硕士,工程师,主要从事新型高效分离技术和分壁精馏技术的研究工作。

凌昊,E-mail:linghao@ecust.edu.cn。

国家自然科学基金资助项目(21476081);上海市教育委员会科研创新重点项目(14ZZ058)。