生产满足国Ⅴ排放标准汽油的技术路线及其效益分析

2015-09-03曾宿主解增忠许友好

曾宿主,解增忠,许友好

(中国石化石油化工科学研究院,北京 100083)

生产满足国Ⅴ排放标准汽油的技术路线及其效益分析

曾宿主,解增忠,许友好

(中国石化石油化工科学研究院,北京 100083)

考察了2.0 Mt/a蜡油FCC装置采用MIP工艺/常规FCC工艺结合S Zorb、烷基化与MTBE工艺生产满足国Ⅴ排放标准汽油时的成本与效益。结果表明:MIP工艺相比常规FCC工艺可以增产汽油,显著降低成本,提升经济效益;炼油企业在汽油质量升级过程中虽然增加了大量成本,但是由于技术进步带来的成本经济效益优势的增加可以很大程度上弥补成本的增加。

汽油升级 MIP FCC S Zorb 烷基化 成本 效益

我国汽油质量升级按照汽油标准的发展以及相应的生产工艺不同可以分为4个阶段。第一个阶段:低辛烷值含铅汽油阶段。1959—1991年,FCC装置作为主要的汽油生产装置,主要加工直馏蜡油馏分,直接生产合格汽油,汽油池辛烷值低(研究法辛烷值大于66即可满足要求),对硫含量与烯烃含量以及芳烃含量不作要求,此阶段主要以提高汽油辛烷值为主。第二阶段:无铅化汽油阶段。1991—1999年,1999 年制定了“GB 17930—1999车用无铅汽油”强制性国家标准,对硫、烯烃、芳烃和苯等有害物质的含量规定了限值。此阶段由于对汽油硫含量、烯烃含量等指标限制较宽松,FCC汽油不需要经过加氢处理即可直接作为汽油调合组分。第三阶段:FCC汽油加氢与降烯烃阶段。2000—2009年,对“GB 17930—1999”标准陆续进行3次修改,主要要求降低硫含量和控制烯烃含量。从2005年7月1日起实施的标准已将指标修改为硫质量分数不大于500 μg/g,烯烃体积分数不大于35%。2006年我国又颁布了“GB 17930—2006车用汽油”国家标准,规定从2009年12月31日起车用汽油硫质量分数降低到150 μg/g以下,烯烃体积分数不大于30%。由于进一步对汽油硫含量与烯烃含量提出较严格要求,FCC汽油加氢技术逐步推广,典型的FCC降烯烃降硫工艺如多产异构烷烃的FCC工艺(Maximizing Iso-Paraffins Process,简称MIP工艺)获得长足发展,此阶段由于FCC汽油加氢处理过程中辛烷值损失,汽油池辛烷值不足问题开始显现,汽油生产企业开始关注FCC-汽油加氢工艺组合以降低辛烷值损失,同时大量的MTBE工艺装置开始建成投产。第四阶段:FCC-汽油加氢组合工艺阶段。2011年5月颁布的“GB 17930—2011车用汽油”国家标准,规定从2012年1月31日起,车用汽油硫质量分数降低到50 μg/g以下,烯烃体积分数不大于25%;2013年12月颁布的“GB 17930—2013车用汽油”国家标准,规定从2018年1月1日起全国实行国Ⅴ汽油排放标准,要求车用汽油硫质量分数降低到10 μg/g以下,烯烃体积分数不大于24%。对硫含量的严格要求对FCC汽油处理工艺提出了很高的要求,FCC汽油吸附脱硫(S Zorb)工艺[1-2]因其操作成本与能耗低以及出色的辛烷值保持能力在诸多具备生产满足国Ⅴ排放标准汽油的FCC汽油处理技术中具有领先优势。大量研究结果表明,FCC汽油烯烃含量低可以显著降低加氢处理过程辛烷值损失,MIP工艺[3-4]因其较高的重油转化深度和较高的汽油辛烷值、较低的汽油烯烃含量,相比常规FCC工艺在应对满足国Ⅴ排放标准汽油生产中体现出显著技术优势[5-6]。炼油企业在降低成本与获取更大经济利益的驱动下,纷纷采用MIP与S Zorb相结合的工艺形式进行满足国Ⅴ排放标准汽油的生产。当汽油硫含量标准已经提高到质量分数不大于10 μg/g时,未来汽油标准的发展重在烃类组成的控制与调变上,烷基化技术、芳构化技术等气体深加工技术将会得到迅速发展。炼油企业为了汽油质量升级,一方面不断研发并改进新技术,一方面投入资金针对FCC装置实施MIP改造并新建一系列S Zorb装置、汽油选择性加氢装置、MTBE装置、烷基化装置等,有必要针对汽油质量升级的成本与技术进步带来的经济效益进行分析。

1 车用汽油生产技术路线及其工业应用

MIP工艺将常规的FCC工艺的直管提升管改为串联变径提升管反应器,分为两个反应区:第一反应区以裂化反应为主,反应温度高,油气和催化剂接触时间短,生成较多的烯烃,第一反应区的结构以及预提升段的结构与常规的提升管反应器相似;第二反应区增加异构化和选择性氢转移反应,从而提高汽油中的异构烷烃含量,或者将来自第一反应区油气中的烯烃裂化为低碳烯烃[7-8]。MIP工艺已大范围地推广应用,目前共有67套工业装置正常运转,总加工能力为105.05 Mt/a,全国MIP和FCC装置数(含在建装置)和加工量对比列于表1。从表1可以看出,中国石化FCC汽油约有69.95%来自MIP装置,中国石油FCC汽油约有33.13%来自MIP装置。

表1 中国FCC装置数量和加工能力统计

2007年,中国石化从美国康菲公司买断了S Zorb技术,并进行消化吸收再开发,形成了新一代S Zorb技术,生产周期和运行稳定性均大幅度提高。S Zorb吸附脱硫工艺因其操作成本与能耗低以及出色的辛烷值保持能力,在诸多具备生产满足国Ⅴ排放标准汽油的FCC汽油处理技术中具有优势。国内首套S Zorb装置于2007年6月建成,到2013年,国内在建及投用的装置共计26套。S Zorb装置在各炼油企业分布及加工能力列于表2。2013年,中国石化S Zorb装置实际处理量为12.21 Mt/a,占中国石化总的汽油脱硫率的67.42%。

表2 S Zorb装置在各炼油企业的分布及加工能力

2 汽油生产方案设计

由于我国车用汽油池中FCC汽油约占70%左右,在探讨车用汽油生产途径时一定要以FCC装置为基础,由此车用汽油生产可分成两条途径:一是MIP、汽油脱硫、烷基化和醚化工艺组合;二是FCC、汽油脱硫、烷基化和醚化工艺组合。为了比较不同汽油生产方案的经济效益,设计5种方案进行研究。

方案1:FCC-S Zorb。以2.0 Mt/a直馏蜡油为原料,采用常规FCC工艺生产汽油,FCC汽油经过S Zorb装置处理生产满足国Ⅴ排放标准汽油的调合组分,液化气经过气体分离装置分离得到丙烯后,剩下的液化气外销,FCC柴油经过加氢处理调合普通柴油。

方案2:FCC-S Zorb-烷基化。在方案1的基础上,液化气经过气体分离装置分离得到丙烯后,剩下的混合C4液化气作为烷基化装置原料。

方案3:FCC-S Zorb-烷基化-MTBE。在方案1的基础上,经过气体装置剩余的混合C4液化气作为MTBE装置原料,其未反应的液化气作为烷基化装置原料。

方案4:MIP-S Zorb-烷基化。在方案2的基础上,采用MIP工艺加工2.0 Mt/a直馏蜡油,混合C4液化气采用烷基化技术生产烷基化汽油。

方案5:MIP-S Zorb-烷基化-MTBE。在方案3的基础上,采用MIP工艺加工2.0 Mt/a直馏蜡油,混合C4液化气采用MTBE与烷基化技术进行深加工以增产汽油。

分别针对以上5种方案,采用工艺装置长期运行可靠数据进行模拟计算,依据原油价格80美元/bbl(1 bbl≈159 L)、100美元/bbl以及2013年上半年市场均价3个价格体系分别计算各方案的经济效益,其中80美元/bbl、100美元/bbl价格为石化行业工程评估价格。

3 MIP和FCC工艺产物分布及汽油性质

MIP技术改造前后的FCC产物分布及汽油性质变化见表3。从表3可以看出,MIP工艺可以显著提高总液体收率,提高FCC汽油产量,其汽油也具有更高的辛烷值、更低的烯烃含量与硫含量。

表3 采用MIP技术改造前后的FCC产物分布及汽油性质的变化

相对于FCC汽油,MIP汽油在烯烃含量大幅降低的情况下,RON有所增加(除个别装置外),MON明显地增加,尤其在以多产丙烯和汽油方案生产时,MIP汽油的RON和MON均增加近2个单位,产物硫含量与原料硫含量之比降低约为30%~50%,且苯含量较低[5,9]。

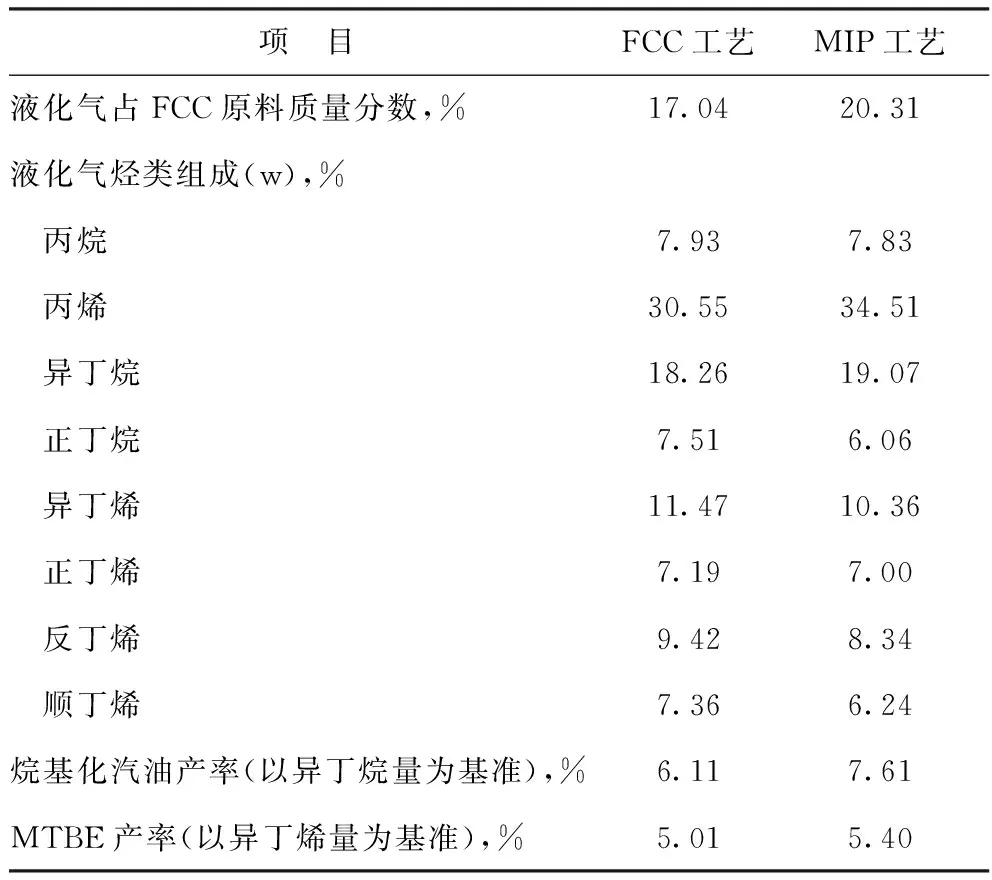

MIP和FCC工艺的气体产物作为烷基化装置、MTBE装置和叠合装置的原料,可以生产更多高辛烷值、低烯烃含量的汽油,以满足对更高品质汽油的需求。MIP和FCC工艺产物液化气组成和产率、烷基化汽油产率和MTBE产率列于表4。采用S Zorb技术处理MIP和FCC汽油后的辛烷值与烯烃含量预测值见表5。由于MIP汽油具有烯烃含量与硫含量低的特性,在经过S Zorb工艺处理生产满足国Ⅴ排放标准汽油时,辛烷值损失更小。

表4 MIP和FCC产物液化气组成和产率、烷基化汽油产率和MTBE产率

表5 MIP和FCC汽油经S Zorb工艺处理后的辛烷值及烯烃含量预测

将表3和表4不同工艺所生产的汽油量进行累加,同时对其烯烃和辛烷值进行简单地加和计算,可以推导出途径一(MIP+S Zorb+烷基化+MTBE)和途径二(FCC+S Zorb+烷基化+MTBE)的调合汽油产率和性质,结果见表6。从表6可以看出,途径一可以直接生产95号满足国Ⅴ排放标准车用汽油,且汽油产率高,而途径二只能生产92号国Ⅴ排放标准车用汽油,且汽油产率低。同时要开发更先进的烷基化技术满足未来车用汽油质量升级的需求。

4 不同汽油生产方案经济效益分析

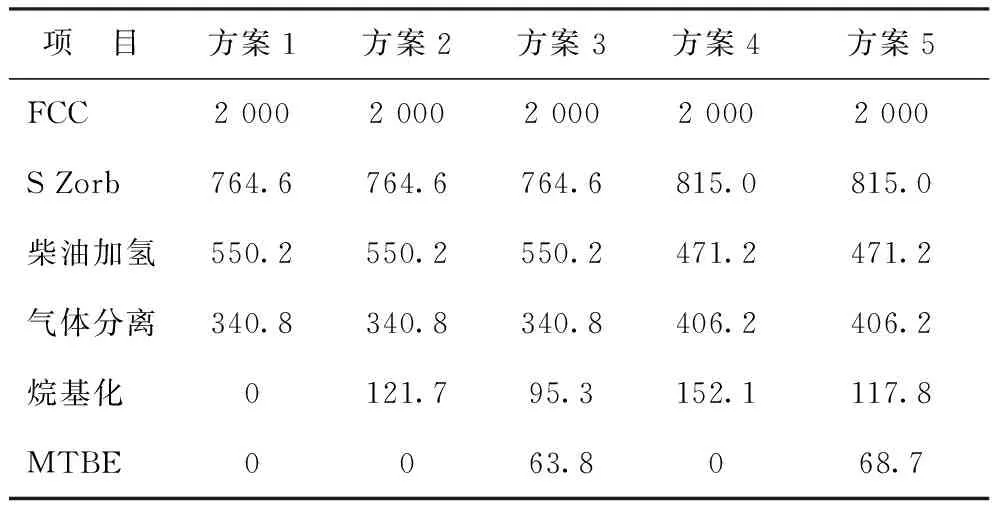

分别针对5种方案进行模拟计算,各方案的物料衡算结果见表7,不同汽油生产方案装置加工能力见表8。由表7和表8中方案1~方案3的对比可知,烷基化与MTBE工艺可大幅增产汽油,提高汽油池辛烷值,降低汽油池烯烃与芳烃含量;对比方案2和方案4可知,MIP工艺相比常规FCC工艺可以增产汽油,其液化气烃类组成有利于提高烷基化汽油产量;对比方案3与方案5可知,在FCC工艺、烷基化工艺以及MTBE工艺生产汽油时,MIP工艺相对于常规FCC工艺,可以增产汽油77.6 kt/a,增产丙烯36.1 kt/a,增产高附加值产品38.0 kt/a。

表7 不同汽油生产方案的物料衡算结果 kt

表8 不同汽油生产方案的装置加工能力 kt/a

采用80美元/bbl、100美元/bbl以及2013年上半年市场均价3个价格体系分别计算各方案的经济效益,结果见表9。对比方案1、方案2以及方案3可知,针对FCC液化气采用烷基化工艺与MTBE工艺,可以增加经济效益,其中MTBE装置对经济效益的贡献高于烷基化装置;对比方案2与方案4可知,MIP-S Zorb-烷基化方案相比FCC-S Zorb-烷基化方案经济效益高出约191元/t;对比方案3与方案5可知,FCC结合烷基化与MTBE工艺生产汽油时,MIP相对于常规FCC经济效益高出约195元/t,说明技术进步在汽油质量升级过程中可大幅度提升炼油企业的经济效益。

表9 不同汽油生产方案下的经济效益

5 汽油生产成本分析

以方案3与方案5为例说明汽油质量升级过程的成本。汽油质量升级成本主要包括S Zorb装置、MTBE装置、烷基化装置操作费用、投资折旧、其它成本(人力、维修、社区服务、排污以及技术许可等)、S Zorb处理FCC汽油辛烷值损失成本等,具体情况如表10所示。在汽油质量升级过程中,以常规FCC为例,需要增加成本232.46元/t,而采用MIP改造可降低成本61.70元/t。方案5比方案3的经济效益高出约195元/t,除了因为降低成本获利61.71元/t外,由于MIP工艺总的液体收率高,生产汽油产量高、汽油辛烷值较高,其液化气产量高且组成更适合生产烷基化汽油等方面因素可获利约133元/t。

表10 汽油质量升级成本分析

6 结 论

MIP工艺结合S Zorb工艺在生产满足国Ⅴ排放标准汽油时,相比常规FCC工艺可以显著增加汽油产量与提高经济效益,烷基化与MTBE等液化气深加工工艺可以进一步增产汽油与提升经济效益。汽油质量升级过程也是不断增加成本的过程,针对常规FCC汽油采用S Zorb工艺处理,结合烷基化以及MTBE工艺需要付出约232元/t的成本,而采用MIP工艺可以降低成本61.71元/t,因为技术的进步相对常规FCC可以多获利约195元/t。这充分说明在汽油质量升级过程中虽然增加了大量成本,但技术进步创造的效益大幅度弥补了成本的增加,如果考虑S Zorb工艺在生产满足国Ⅴ排放标准汽油时相比其它汽油选择性加氢工艺具有的成本优势与辛烷值保持优势,技术进步创造的效益还将进一步提升。

[1] 曹文磊.S Zorb装置长周期生产低硫含量汽油的影响因素及对策[J].石油炼制与化工,2014,45(2):74-78

[2] 徐莉,邹亢,徐广通,等.S Zorb工业吸附剂结构、组成及再生行为研究[J].石油炼制与化工,2013,44(6):44-48

[3] 曾光乐,陈蓓艳,王中军,等.多产丙烯和异丁烯催化裂化助剂FLOS-Ⅲ的工业应用[J].石油炼制与化工,2015,46(3):24-28

[4] 龚剑洪,许友好,蔡智,等.MIP-DCR工艺技术的开发与应用[J].石油炼制与化工,2013,44(3):6-11

[5] 曹湘洪.车用燃料清洁化——我国炼油工业面临的挑战和对策[J].石油炼制与化工,2008,39(1):1-8

[6] 许友好,屈锦华,杨永坛,等.MIP系列技术汽油的组成特点及辛烷值分析[J].石油炼制与化工,2009,40(1):10-14

[7] 许友好,张久顺,龙军.生产清洁汽油组分的催化裂化新工艺MIP[J].石油炼制与化工,2001,32(8):1-5

[8] 许友好,张久顺,龙军,等.多产异构烷烃的催化裂化工艺技术开发与工业应用[J].中国工程科学,2003,5(5):55-58

[9] 许友好,刘宪龙,龚剑洪,等.MIP系列技术降低汽油硫含量的先进性及理论分析[J].石油炼制与化工,2007,38(11):15-19

TECHNICAL ROADMAP AND BENEFIT ANALYSIS FOR NATIONAL PHASE V GASOLINE PRODUCTION

Zeng Suzhu, Xie Zengzhong, Xu Youhao

(SINOPEC Research Institute of Petroleum Processing, Beijing 100083)

The cost and benefit of producing national phase V gasoline in a 2 Mt/a VGO FCC unit using MIP or conventional catalytic cracking technology with S Zorb, alkylation and MTBE technologies are analyzed. Compared with the conventional catalytic cracking, MIP technology has higher gasoline yield, lower production cost, resulting in a better benefit. Although gasoline quality upgrading increases the cost of refinery, it can be compensated through technological advances largely.

gasoline quality upgrades; MIP; catalytic cracking; S Zorb; alkylation; cost; benefit

2015-01-19; 修改稿收到日期: 2015-03-21。

曾宿主,硕士,高级工程师,主要从事炼油厂流程优化与评估工作。

解增忠,E-mail:xiezz.ripp@sinopec.com。