重油催化裂解多产轻质芳烃工艺的研究

2015-09-03马文明李小斐朱根权谢朝钢

马文明,李小斐,朱根权,谢朝钢

(中国石化石油化工科学研究院,北京 100083)

重油催化裂解多产轻质芳烃工艺的研究

马文明,李小斐,朱根权,谢朝钢

(中国石化石油化工科学研究院,北京 100083)

以管输蜡油为原料,考察了重油催化裂解多产轻质芳烃工艺中反应温度、剂油质量比、质量空速和水油质量比等操作条件对产物分布、低碳烯烃和轻质芳烃收率的影响,得到适宜的反应条件为:反应温度560 ℃,剂油质量比6,质量空速2 h-1,水油质量比10。对比了大庆蜡油和管输蜡油在相同操作条件下发生裂化反应时低碳烯烃和轻质芳烃的收率,得出随着反应深度的加大,石蜡基原料的轻质芳烃收率增长速率更快,大剂油比条件下生产的轻质芳烃甚至更多, 可以兼顾多产低碳烯烃和轻质芳烃。讨论了催化裂化反应中轻质芳烃的生成与转化途径,当转化深度较小时,轻质芳烃的来源以芳烃断侧链反应为主,随着转化深度的增大,烯烃环化脱氢生成轻质芳烃的速率逐渐超过芳烃断侧链反应。

催化裂解 低碳烯烃 轻质芳烃 反应条件 转化途径

作为有机化工和高分子化工的基础原料,轻质芳烃(主要为苯、甲苯、二甲苯和乙苯)可以用来生产合成橡胶、合成树脂等精细化学品,甲苯、二甲苯还可用来生产汽油辛烷值添加剂[1]。我国绝大多数轻质芳烃都是通过石脑油催化重整工艺制得的,但由于石脑油蒸汽裂解制乙烯产业的快速发展,使得石脑油的供求关系出现失衡,制约了催化重整工艺的发展[2-3]。传统的化工型催化裂化工艺以生产低碳烯烃等化工产品为目的[4],对多产轻质芳烃的关注很少。如果能在多产低碳烯烃的基础上提高轻质芳烃收率,既有利于缓解轻质芳烃的供求矛盾,又有利于提高催化裂化过程的经济效益。

催化裂化反应中轻质芳烃主要来自两类反应:①芳烃断侧链反应。催化裂化原料油中的大分子烷基芳烃发生侧链断裂或者直接脱烷基反应生成短侧链芳烃。Biswas等[5]认为在低转化率下汽油芳烃主要来自于大分子烷基芳烃脱烷基。龚剑洪等[6]以大庆蜡油为原料在不同类型催化剂上实验,同样证明了原料通过脱烷基生成苯等芳烃主要发生在反应前期,而通过其它途径生成汽油芳烃主要在较高反应深度下进行。②芳烃生成反应。原料中环状化合物脱氢生成芳烃和不饱和小分子齐聚、环化、脱氢生成芳烃等。Vedrine等[7]提出B酸催化的小分子烯烃芳构化机理,认为小分子烯烃之间先发生二聚反应,然后经过氢转移生成戊二烯正碳离子,随后环化为五元环结构,进一步发生异构化反应后生成六元环。

本研究以低碳烯烃和轻质芳烃为目标产物,以管输蜡油为原料,考察操作条件对目标产物收率的影响;以大庆蜡油和管输蜡油为原料,考察原料油性质对目标产物收率的影响,并以此为基础,讨论催化裂化反应中轻质芳烃的生成与转化途径。

1 实 验

1.1 催化剂

本研究使用的催化剂为中国石化催化剂齐鲁分公司生产的MMC-2催化剂,其性质见表1。实验时,MMC-2催化剂先经过老化处理,处理后催化剂裂解活性指数为66。

1.2 实验原料

实验使用的原料为大庆蜡油和管输蜡油,其性质见表2。由表2可以看出,大庆蜡油的饱和烃含量较高,管输蜡油的芳烃含量较高,两者胶质和沥青质的含量都较低。

1.3 实验装置

实验装置采用自建的小型固定流化床装置,反应器内催化剂的装填量为240 g。反应条件为:温度540~620 ℃,剂油质量比2~12,质量空速2~18 h-1,水油质量比0.05~0.55。

表1 MMC-2催化剂的性质

表2 原料油性质

2 结果与讨论

2.1 反应条件对低碳烯烃与轻质芳烃收率的影响

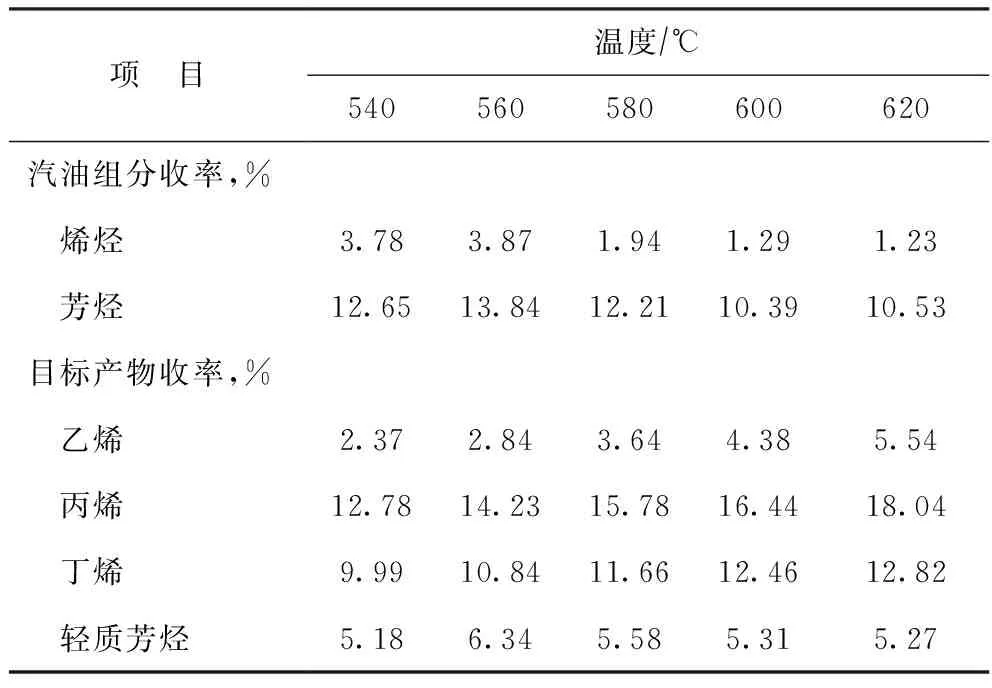

2.1.1 反应温度对低碳烯烃与轻质芳烃收率的影响 表3列出了汽油中烯烃、芳烃收率及低碳烯烃、轻质芳烃收率随反应温度的变化。由表3可知:随着反应温度的升高,汽油中烯烃和芳烃的收率先增大后减小,在反应温度为560 ℃都达到了极大值;随着反应温度升高,乙烯、丙烯和丁烯的收率都不断增大,且丙烯的收率随温度的升高增大的幅度更为明显。这是因为升高温度有利于促进裂化反应,促使更多的大分子化合物转化成低碳烯烃。而在裂化反应过程中更容易形成仲正碳离子,仲正碳离子在β位发生断裂可以生成丙基正碳离子,生成的丙基正碳离子很难再继续发生断裂,只能转化成丙烯[8];轻质芳烃收率随反应温度的变化规律与汽油芳烃相一致,都是先增加后减少,在反应温度为560 ℃达到极大值。由于裂化反应为吸热反应,二聚反应和氢转移反应都是放热反应[9],因此升高温度会加强汽油烯烃的裂化,抑制低碳烯烃的二聚,同时削弱环状中间活性组分向汽油芳烃的转化,使汽油芳烃的收率降低。较高的反应温度对多产低碳烯烃有利,但若在多产低碳烯烃的基础上兼顾轻质芳烃的收率最大化,则存在一个最佳温度范围,本实验条件下最佳反应温度为560 ℃。

表3 汽油中烯烃、芳烃收率及目标产物收率与反应温度的关系

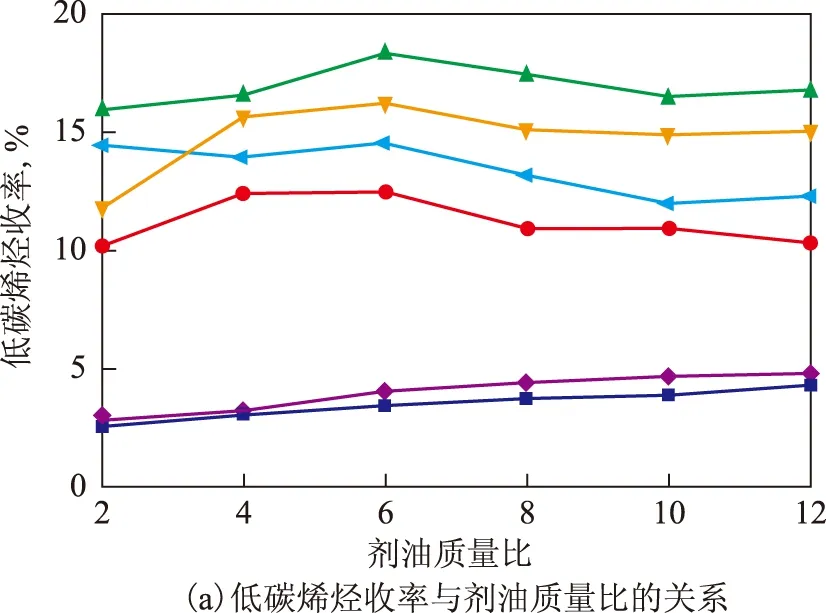

2.1.2 剂油比对低碳烯烃与轻质芳烃收率的影响 表4列出了汽油中烯烃、芳烃收率及目标产物收率随剂油比的变化。随着剂油质量比的增大,汽油烯烃的收率不断降低,而汽油芳烃的收率不断增大;目标产物中,随着剂油质量比的增大,乙烯收率不断增加,丙烯和丁烯收率都是先增加后减小,在剂油质量比为6时达到最大值,这说明在较高剂油质量比条件下时丙烯和丁烯容易发生二次转化;轻质芳烃的收率随剂油质量比的增大而增加,说明剂油质量比的增大促使小分子烯烃发生二聚反应生成大分子烯烃并进一步环化和氢转移生成芳烃。以上数据表明,在多产低碳烯烃的基础上提高轻质芳烃的收率,剂油质量比不宜过高,本实验条件下的最佳剂油质量比为6。

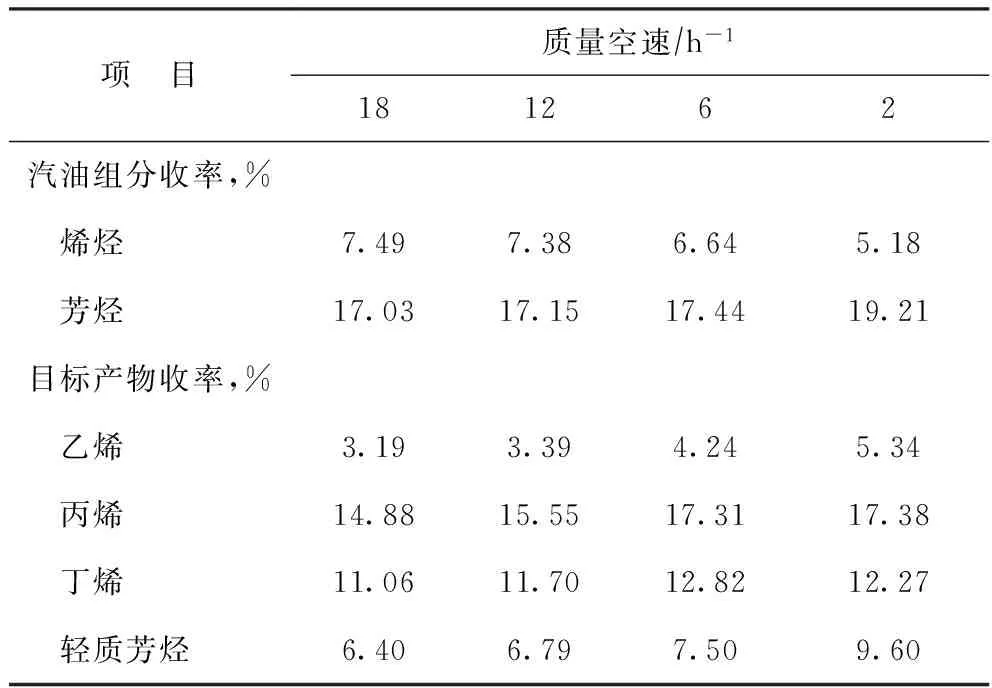

2.1.3 质量空速对低碳烯烃与轻质芳烃收率的影响 汽油中烯烃、芳烃收率及目标产物收率与质量空速的关系如表5所示。由表5可知:随着质量空速的减小,汽油烯烃的收率不断降低,汽油芳烃的收率不断增加;目标产物中,乙烯、丙烯、丁烯和轻质芳烃的收率随着质量空速的减小不断增加。质量空速减小意味着停留时间增大,油气分子与催化剂颗粒接触更加充分,有利于加深裂解反应程度,因此低碳烯烃收率上升。汽油烯烃的芳构化反应要经历一系列的反应步骤,需要的反应时间较长,较小的质量空速有利于汽油烯烃通过环化反应途径生成芳烃。因此,本实验中最佳的质量空速为2 h-1。

表4 汽油中烯烃、芳烃收率及目标产物收率与剂油质量比的关系

表5 汽油中烯烃、芳烃收率及目标产物收率与质量空速的关系

2.1.4 水油质量比对低碳烯烃与轻质芳烃收率的影响 水油质量比对目标产物的影响如图1所示。由图1可知,随着水油质量比的增大,丙烯的收率缓慢增大,乙烯和丁烯的收率基本不变,但轻质芳烃的收率不断降低。催化裂化反应中,单分子裂化反应是分子数增加的反应[10],而双分子环化、二聚等反应则导致体系中的分子数减小。水油质量比的增大会使反应体系中的油气分压不断降低,有利于单分子裂化反应的发生,而且可以抑制低碳烯烃的二次转化,削弱汽油烯烃的环化途径,使反应向生成小分子的方向移动[11],最终导致乙烯、丙烯和丁烯等低碳烯烃收率不断增加,汽油中轻质芳烃的收率不断降低。因此,本实验中合适的水油质量比为10。

图1 低碳烯烃和轻质芳烃收率与水油质量比的关系

2.2 原料油性质对低碳烯烃和轻质芳烃收率的影响

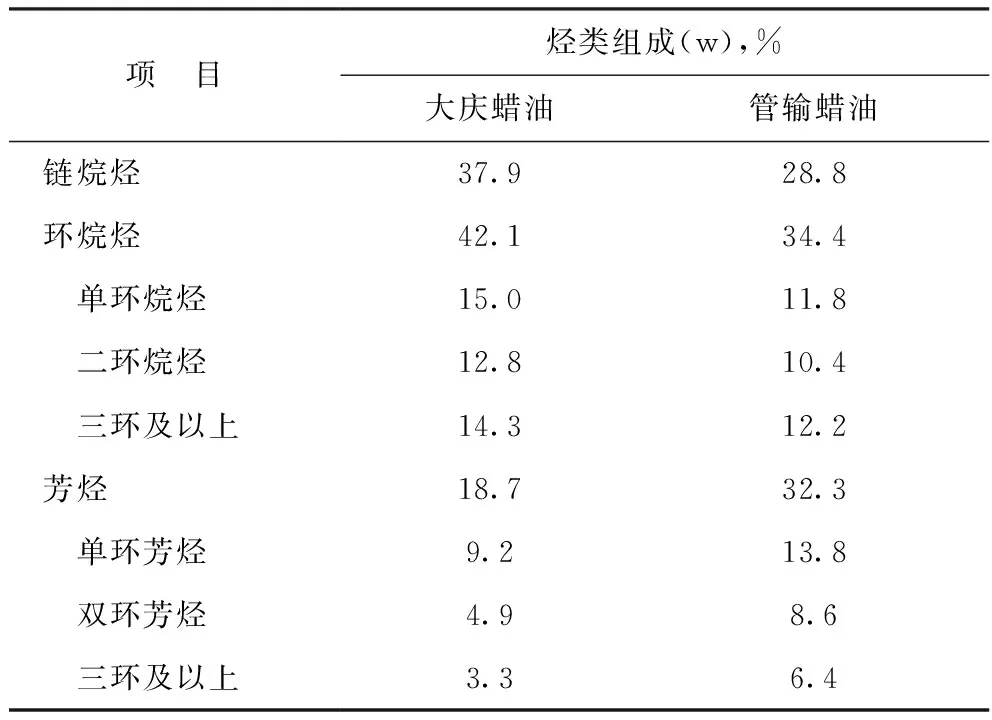

表6为大庆蜡油和管输蜡油的烃类组成,其中大庆蜡油和管输蜡油的链烷烃质量分数分别为37.9%和28.8%,环烷烃质量分数分别为42.1%和34.4%,单环芳烃质量分数分别为9.2%和13.8%。图2为相同的操作条件下不同原料油对汽油组分和目标产物收率的影响。由图2可以看出:相同的操作条件下大庆蜡油的低碳烯烃收率比管输蜡油的低碳烯烃收率高;2种汽油中的芳烃收率均随剂油质量比增大而增加,相同的操作条件下管输蜡油的汽油芳烃收率比大庆蜡油的汽油芳烃收率高;剂油质量比较小时,管输蜡油裂化产物中轻质芳烃的收率大于大庆蜡油,随着剂油质量比的增大,大庆蜡油和管输蜡油裂化产物中轻质芳烃的收率都在不断增大,但大庆蜡油裂化产物中轻质芳烃的收率增加得更快,甚至一度超过管输蜡油;2种汽油中C9~C11芳烃的收率均先增大后减小。催化裂化过程中,芳烃主要发生侧链断裂反应,苯环自身则很难断裂,使得大多数芳烃仍能保留下来[12-14]。管输蜡油中芳烃的含量较高,特别是单环芳烃的含量比大庆蜡油高很多,这些汽油芳烃大多数会保留在产物中,使得管输蜡油裂化得到的汽油芳烃收率高于大庆蜡油。对比大庆蜡油与管输蜡油在相同操作条件下轻质芳烃的收率可知,剂油质量比小于6时,原料油的转化率较小,芳烃断侧链反应占优势,轻质芳烃主要来源于原料中烷基芳烃的侧链断裂,管输蜡油的轻质芳烃收率高于大庆蜡油;但随着转化率的增大,通过芳烃生成反应生成轻质芳烃的贡献度超过了芳烃断侧链反应,导致大庆蜡油催化裂化产物中轻质芳烃的收率提高加快,甚至超过了管输蜡油。可见,虽然一般情况下环烷基原料油在催化裂化条件下的轻质芳烃收率较高,但石蜡基原料发生催化裂化反应时轻质芳烃的收率随反应深度增加的速率更快,且在大剂油质量比的条件下,可以兼顾多产低碳烯烃和轻质芳烃。

表6 大庆蜡油和管输蜡油的烃类组成对比

2.3 轻质芳烃的生成途径探讨

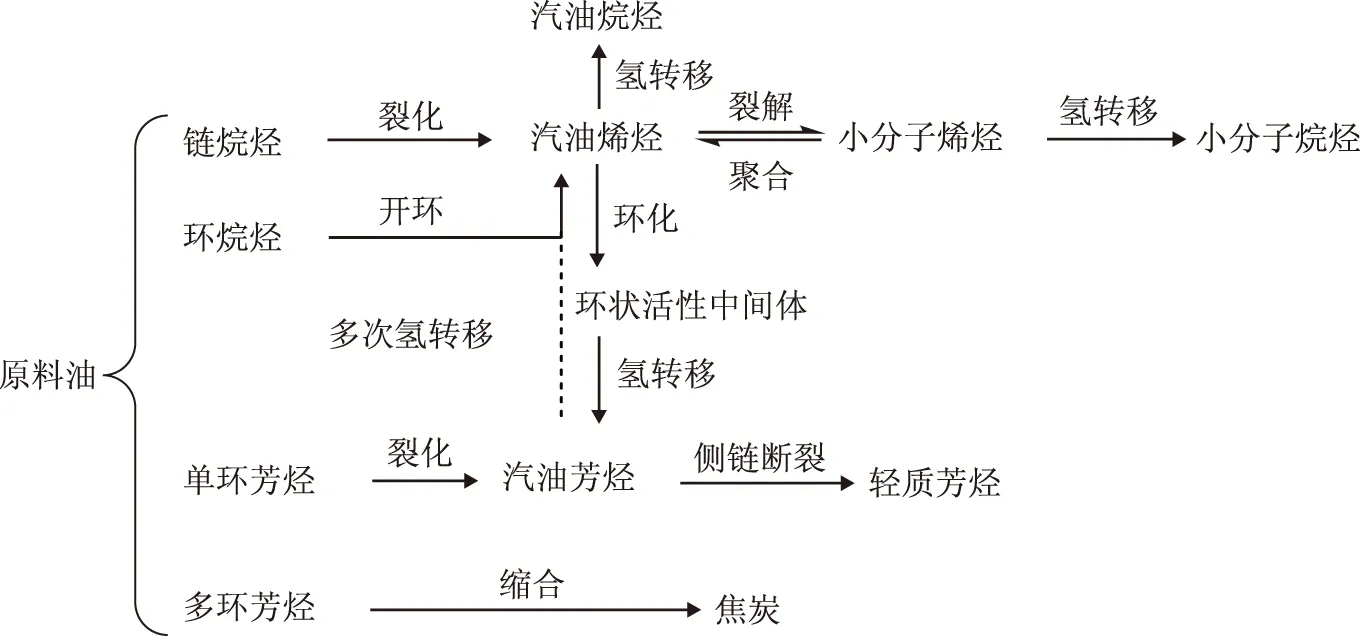

基于操作条件和原料油性质对轻质芳烃收率的影响,提出催化裂解条件下轻质芳烃的生成与转化网络,如图3所示。其中链烷烃主要发生裂化反应转化成汽油烯烃,汽油烯烃可以进一步发生裂化转化成小分子烯烃,也可以发生环化、氢转移反应生成轻质芳烃,少部分发生氢转移反应生成汽油烷烃,因此链烷烃对低碳烯烃和轻质芳烃都有贡献;环烷烃主要通过开环转化成汽油烯烃,然后再发生后续反应,少部分通过氢转移直接生成芳烃,因此环烷烃对低碳烯烃和轻质芳烃都有贡献。单环芳烃主要发生侧链断裂反应生成短侧链的芳烃,对轻质芳烃有所贡献;多环芳烃主要发生缩合反应生成焦炭,对轻质芳烃的生成没有贡献。

催化裂化反应初期,由于转化深度较小,轻质芳烃的来源以芳烃断侧链反应为主,原料油中的单环芳烃发生侧链断裂反应,生成相应的轻质芳烃,轻质芳烃的收率增加很快;随着转化深度的增大,原料中的单环芳烃逐渐减少,裂化反应产生的烯烃发生芳烃生成反应转化成轻质芳烃的量不足以抵消单环芳烃减少的量,导致产物中轻质芳烃收率增加的速率变慢;当转化深度增大到一定程度时,裂化反应产生的汽油烯烃和低碳烯烃的量增多,尽管汽油烯烃的裂化反应速率大于其环化脱氢生成芳烃的速率,但依然有大量的烯烃通过环化脱氢转化成轻质芳烃,轻质芳烃收率增大的速率再次变快。可见,在一定的转化深度时,汽油烯烃是转化成轻质芳烃的关键组分。当体系中产生的汽油烯烃足够多时,尽管低碳烯烃的收率会不断提高,但烯烃发生环化脱氢生成轻质芳烃的量也会增多。

图2 不同原料油对汽油组分和目标产物收率的影响

图3 轻质芳烃的生成与转化网络

3 结 论

(1) 以管输蜡油为原料进行催化裂化反应时,在多产低碳烯烃的基础上实现轻质芳烃收率最大化的最佳条件为:反应温度560 ℃,剂油质量比6,质量空速2 h-1,水油质量比10。

(2) 虽然一般情况下环烷基原料油在催化裂化条件下的轻质芳烃收率较高,但石蜡基原料发生催化裂化反应时轻质芳烃的收率随反应深度增加的速率更快,且在大剂油质量比的条件下,可以兼顾多产低碳烯烃和轻质芳烃。因此石蜡基的大庆蜡油比环烷基管输蜡油更适合做多产轻质芳烃和低碳烯烃的原料。

(3) 当转化深度较小时,轻质芳烃的来源以芳烃断侧链反应为主,原料油中的单环芳烃发生侧链断裂反应,生成相应的轻质芳烃;随着转化深度的增大,烯烃环化脱氢生成轻质芳烃的速率逐渐超过单环芳烃的侧链断裂反应,大量的烯烃通过环化脱氢反应转化成轻质芳烃。

(4) 催化裂化反应中,汽油烯烃是转化成轻质芳烃的关键组分,当体系中产生的汽油烯烃足够多时,尽管低碳烯烃的收率会不断提高,但烯烃发生环化脱氢生成轻质芳烃的量也会增多。

[1] 邱纯书.我国增产三苯的工艺路线评述[J].化工进展,2008,27(8):1215-1221

[2] 韩凤山,林克芝.世界芳烃生产技术的发展趋势[J].当代石油石化,2006,14(5):30-35

[3] 李燕秋,白尔铮,段启伟.芳烃生产技术的新进展[J].石油化工,2005,34(4):309-315

[4] 宋昭峥,赵密福,葛际江,等.低碳烯烃的生产技术进展[J].精细石油化工进展,2004,5(2):42-48

[5] Biswas J,Maxwell I E.Octane enhancement in fluid catalytic cracking:II.Operation in the overcracking regime[J].Applied Catalysis,1990,58(1):19-27

[6] 龚剑洪,许友好,谢朝钢,等.蜡油催化裂化过程中的苯生成反应途径[J].化工学报,2008,59(8):2014-2020

[7] Vedrine J C,Dejaifve P,Garbowski E D,et al.Aromatics formation from methanol and light olefins conversions on H-ZSM-5 zeolite:Mechanism and intermediate species[J].Studies in Surface Science and Catalysis,1980,5:29-37

[8] Corma A,Orchillés A V.Current views on the mechanism of catalytic cracking[J].Microporous and Mesoporous Materials,2000,35(36):21-30

[9] 袁裕霞,杨朝合,山红红,等.烯烃在催化裂化催化剂上反应机理的初步研究[J].燃料化学学报,2005,33(4):435-439

[10]许友好,龚剑洪,叶宗君,等.大庆蜡油在酸性催化剂上反应机理的研究[J].石油学报(石油加工),2006,22(2):34-38

[11]Li Li,Gao Jinsen,Xu Chunming,et al.Reaction behaviors and mechanisms of catalytic pyrolysis of C4hydrocarbons[J].Chemical Engineering Journal,2006,116(3):155-161

[12]陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:436-438

[13]Gong Jianhong,Xu Youhao,Long Jun,et al.Synergetic effect of Y zeolite and ZSM-5 zeilite ratios on cracking,oligomerization and hydrogen transfer reactions[J].China Petroleum Processing and Petrochemical Technology,2014,16(3):1-9

[14]毛安国,龚剑洪.催化裂化轻循环油生产轻质芳烃的分子水平研究[J].石油炼制与化工,2014,45(7):1-6

STUDY ON INCREASING LIGHT AROMATICS PRODUCTION IN DEEP CATALYTIC CRACKING OF HEAVY OIL

Ma Wenming, Li Xiaofei, Zhu Genquan, Xie Chaogang

(SINOPEC Research Institute of Petroleum Processing, Beijing 100083)

The effect of reaction temperature, catalyst/oil ratio, WHSV, and water/oil mass ratio on product distribution, light olefins and light aromatics yields was investigated using pipeline VGO as a feedstock. The best process parameters are: temperature of 560 ℃, ratio of catalyst to oil (C/O) of 6, WHSV of 2 h-1and ratio of water to oil (W/O) of 10. Daqing VGO and intermediated pipeline VGO were employed as cracking feedstocks to examine how feedstock properties impact on the yields of light olefins and light aromatics under the same conditions. The results indicate that the paraffin based feedstock is better in maximizing yields of light olefins and light aromatics, even more light aromatics can be produced at larger catalyst/oil ratio. Using paraffin base VGO, more light olefins and aromatics can be obtained simultaneously. The pathway of light aromatics formation was investigated. It is discovered that most light aromatics are formed by breaking side chain of the mononuclear aromatics when the conversion is low, while the light aromatics from dehydrocyclization of olefins becomes gradually the main pathway when the conversion is higher.

deep catalytic cracking; light olefins; light aromatics; reaction conditions; conversion pathway

2015-02-02; 修改稿收到日期: 2015-03-20。

马文明,硕士研究生,主要从事催化裂化工艺与技术研究工作。

谢朝钢,E-mail:xiecg.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(114003)。