中低温煤焦油加氢生产清洁燃料技术的开发及工业应用

2015-09-03孙国权姚春雷张志银

孙国权,姚春雷,全 辉,张志银

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

中低温煤焦油加氢生产清洁燃料技术的开发及工业应用

孙国权,姚春雷,全 辉,张志银

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

中国石化抚顺石油化工研究院开发的煤焦油高压加氢处理与加氢裂化两段加氢组合工艺生产清洁燃料技术在某炼油厂160 kt/a煤焦油加氢装置的工业应用结果表明,以煤焦油预处理后的小于500 ℃馏分油为原料,在反应压力为15.0 MPa、氢油体积比为1 000、加氢处理反应温度为(基准+10) ℃、体积空速为(基准+0.2) h-1、加氢裂化反应温度为(基准+30) ℃、体积空速为(基准+0.2) h-1的条件下,小于160 ℃馏分的硫质量分数为3.3 μg/g,辛烷值(RON)为65.3,可作为低硫石脑油;160~375 ℃柴油馏分(20 ℃)的密度为0.852 5 g/cm3,十六烷值为49.5,凝点为-10 ℃,是优质的柴油调合组分;大于375 ℃加氢裂化尾油的硫质量分数为2.6 μg/g,芳烃质量分数为2.0%,是很好的润滑油基础油原料。

中低温煤焦油 加氢精制 加氢裂化 清洁燃料

我国拥有相对丰富的煤炭资源和大批焦化企业,副产大量煤焦油[1]。煤焦油为黑色或黑褐色具有刺激性臭味的黏稠状液体[2],也是很多稠环化合物和含O,N,S 杂环化合物的来源[3]。按照裂解温度不同可分为低温煤焦油(450~550 ℃)、中温煤焦油(600~800 ℃)和高温煤焦油(1 000 ℃)[4],煤焦油的干馏温度不同,性质差异较大。由于没有经过二次热解和芳构化,中低温煤焦油在性质和组成上不同于高温煤焦油[5-6],其轻组分相对较多,可以通过加氢等适宜的加工工艺从煤焦油中生产清洁燃料产品[7-9],既可以有效补充石油资源的不足,又可以高效利用煤炭资源,解决长期以来困扰我国焦化行业资源综合利用低、环境污染严重等问题[10]。

中国石化抚顺石油化工研究院(简称FRIPP)于2004 年开始煤焦油临氢轻质化技术的研究,并于2007年开发出煤焦油加氢生产轻质燃料技术,相继在多家煤化工企业进行工业应用[11]。在此基础上,为了增大煤焦油的利用率和提高油品质量,FRIPP开发了煤焦油预处理-加氢处理-加氢裂化两段加氢工艺技术。本文主要介绍煤焦油全馏分两段加氢工艺技术的开发及在某炼油厂高压加氢装置上的工业应用结果。

1 实 验

1.1 原 料

煤焦油原料取自某厂的中低温煤焦油,主要性质见表1。由表1可见,煤焦油性质较差,密度、水分、胶质、沥青质、残炭及重金属含量均较高。

表1 煤焦油原料的主要性质

1.2 催化剂及工艺流程

在实验室小型高压加氢试验装置,采用FRIPP开发的煤焦油专用加氢精制催化剂和加氢裂化催化剂。以预处理后的煤焦油馏分为原料,进行两段加氢工艺条件试验研究,并对生成油的性质进行分析。煤焦油加氢工艺流程示意见图1。煤焦油全馏分经预分馏塔脱除水和重组分后与氢气进入加氢处理反应器,进行脱硫、氮、氧等杂质和部分芳烃饱和反应,所得加氢处理产物经高、低压分离器脱水后进入分馏塔,分馏塔上部出石脑油和柴油馏分,塔底重组分与氢气一起进入加氢裂化反应器进行加氢裂化反应,将长链和环状重组分裂化成短链、少环轻质组分,在轻质化的同时提高油品的安定性。

由于煤焦油原料氮含量和稠环芳烃含量高,分子体积较大,用常规加氢催化剂即使在苛刻的工艺条件下也很难将氮脱除,因此试验选用高活性加氢精制催化剂。加氢精制催化剂采用基于全新理念的方法制备,具有孔径大、活性金属含量高、分散均匀、加氢活性高、稳定性好、对原料适应性强等特点,其加氢脱硫、脱氮、芳烃饱和性能均明显优于常规加氢精制催化剂。加氢裂化催化剂以无定形硅铝为载体,具有活性高、中间馏分油选择性好、加氢性能强、耐氮中毒能力强等特点。

图1 煤焦油加氢工艺流程示意

2 结果与讨论

2.1 煤焦油预处理工艺

由于全馏分煤焦油的胶质、沥青质含量及残炭较高,采用加氢工艺时容易堵塞催化剂床层,影响装置的运转周期和生成油的收率,煤焦油加氢原料预处理过程采用蒸馏方法,煤焦油全馏分经过蒸馏后,部分胶质、沥青质、残炭残留在重质馏分中,轻质馏分油中的胶质、沥青质、残炭等杂质控制在一定范围内。考虑到工业应用的经济性和催化剂的负荷,将煤焦油经实沸点蒸馏获得小于300 ℃、300~500 ℃和大于500 ℃的3个馏分。大于500 ℃馏分中含有的胶质和沥青质质量分数达到43.12%,残炭52.4%,不能满足固定床加氢工艺要求,其25 ℃延度为0、25 ℃针入度为3 mm、软化点(环球法)为114 ℃,也不是很好的生产沥青原料,可作为重质燃料组分。小于300 ℃和300~500 ℃馏分油性质见表2。从表2可以看出,经过实沸点切割掉大于500 ℃的重馏分后,小于300 ℃和300~500 ℃馏分油中的氧含量依然很高,但沥青质、残炭及金属含量大幅降低,油品性质得到了明显改善,因此,小于500 ℃馏分可作为加氢进料的理想组分。

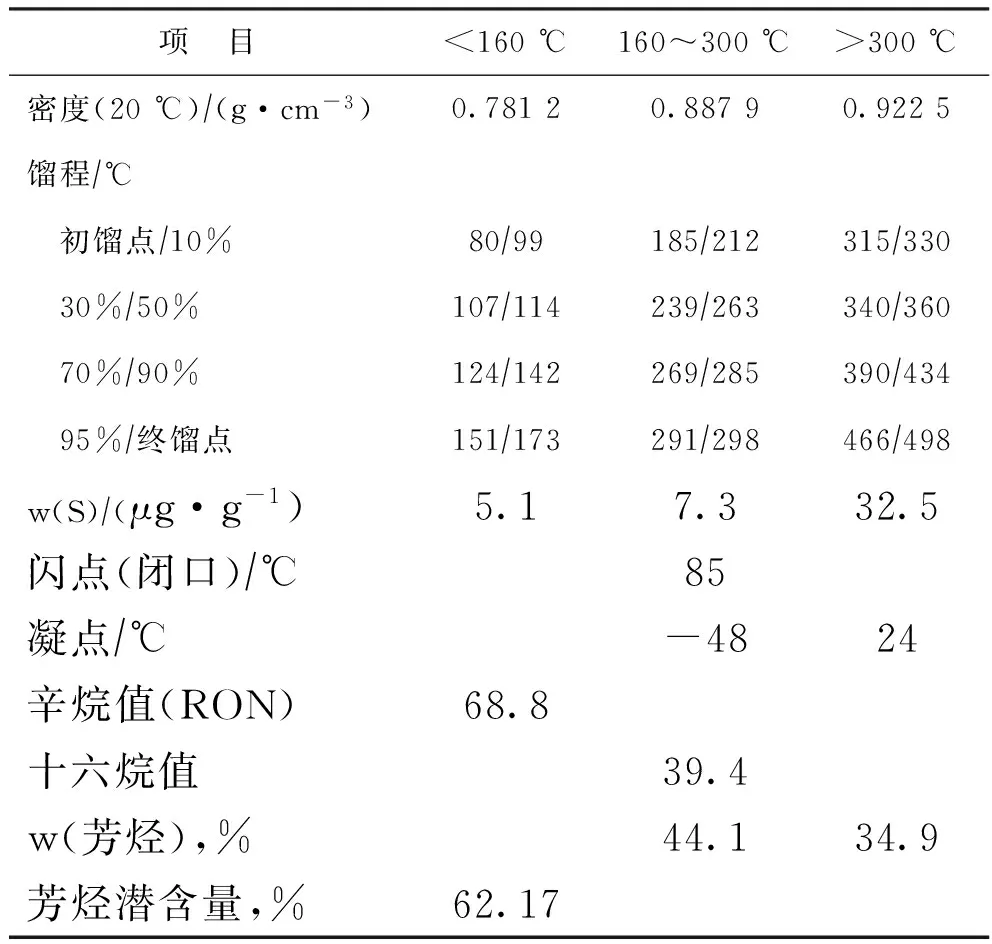

表2 煤焦油窄馏分性质

2.2 加氢处理工艺

由于煤焦油小于500 ℃馏分同样含有大量的金属杂质和胶质,为了减少加氢处理催化剂的中毒,在加氢处理催化剂上部加装一定量的加氢保护剂,进一步脱除金属等杂质,可有效减少催化剂积炭结焦,延长运转周期。煤焦油小于500 ℃馏分先与加氢保护剂接触,在高压、低温条件下进行反应脱除金属、少量脱氧和饱和烯烃,同时部分脱硫、脱氮和芳烃饱和,然后反应生成油与高活性加氢精制催化剂接触,进行深度脱硫、脱氮、脱氧和芳烃饱和反应,反应生成油经高压分离器和低压分离器进行气液分离后,再进一步切割成石脑油馏分、柴油馏分以及未转化的尾油馏分。加氢精制反应在脱除煤焦油馏分的S,N,O等杂质的同时饱和烯烃,可改善油品的颜色,提高油品的十六烷值和安定性。

在氢分压为15.0 MPa、精制反应温度为(基准+60) ℃、体积空速为(基准+0.1) h-1、氢油体积比为1 000的条件下,煤焦油小于500 ℃馏分加氢精制产品性质见表3。从表3可以看出:加氢精制后小于160 ℃、160~300 ℃和大于300 ℃馏分的硫质量分数降至5.1,7.3,32.5 μg/g,脱硫效果显著;小于160 ℃石脑油馏分辛烷值(RON)为68.8,芳烃潜含量为62.17%,可以作为催化重整原料;160~300 ℃柴油馏分的密度(20 ℃)为0.887 9 g/cm3,十六烷值仅为39.4,芳烃质量分数高达44.1%,凝点为-48 ℃,无法直接生产符合国标要求的柴油产品,可以作为-35号柴油调合组分;大于300 ℃精制尾油馏分适宜作加氢裂化反应进料进一步处理。

表3 加氢精制产品性质

2.3 加氢处理工艺条件考察

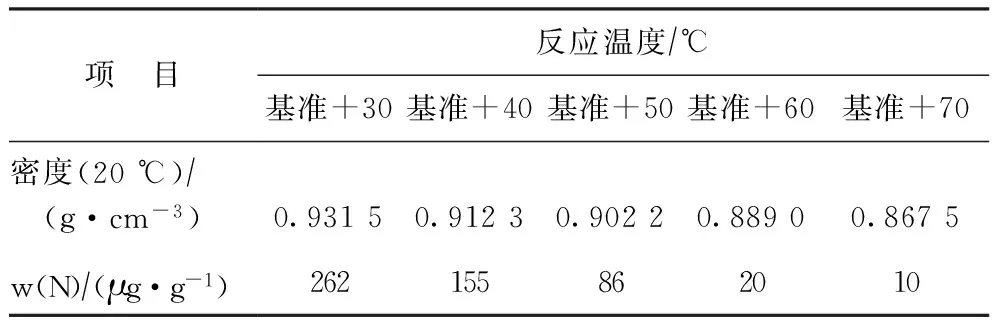

2.3.1 反应温度 在氢分压为15.0 MPa、基准体积空速、氢油体积比为1 000的条件下,反应温度对加氢生成油密度及氮含量的影响见表4。从表4可以看出,随着反应温度的升高,生成油的密度及氮含量降低,轻组分增加趋势明显,当反应温度达到(基准+60) ℃时,这种变化趋势趋于平缓,因此,最佳反应温度选择(基准+60) ℃。

表4 反应温度对加氢生成油性质的影响

2.3.2 体积空速 在反应压力为15.0 MPa、反应温度为(基准+60) ℃、氢油体积比为1 000的条件下,空速对加氢生成油密度及氮含量的影响见表5。从表5可以看出,随着空速的降低,生成油的密度及氮含量降低,脱氮效果明显,当空速降至(基准+0.1) h-1时影响趋于平缓,因此,最佳空速选择(基准-0.2)~(基准+0.1) h-1。

表5 空速对加氢生成油性质的影响

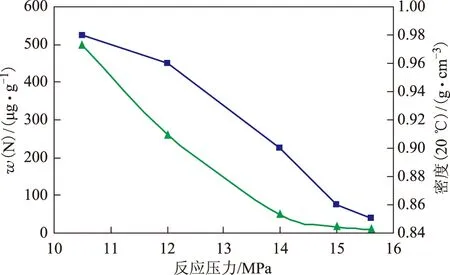

2.3.3 反应压力 在精制反应温度为(基准+60) ℃、基准体积空速、氢油体积比为1 000的条件下,反应压力对加氢生成油密度及氮含量的影响见图2。从图2可以看出,随着反应压力的增大,生成油的密度及氮含量明显降低,当反应压力增大到15.0 MPa时,继续升高反应压力,生成油的密度及氮含量变化不大,因此,最佳反应压力为15.0~16.0 MPa。

图2 反应压力对加氢生成油性质的影响 图3同

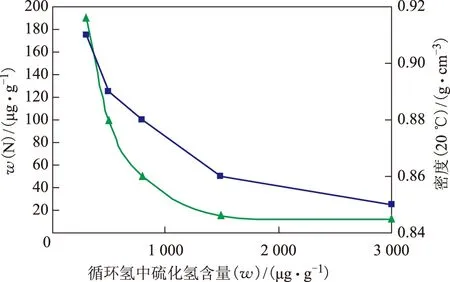

2.3.4 循环氢中硫含量 煤焦油馏分不同于石油馏分,其硫含量比较低,氮含量高,在加氢反应中需要注入适量的硫化剂维持循环氢中一定量的硫化氢浓度,保持催化剂的活性。在氢分压为15.0 MPa、精制反应温度为(基准+60)℃、基准体积空速、氢油体积比为1 000的条件下,循环氢中硫化氢含量对加氢生成油密度及氮含量的影响见图3。从图3可以看出,随着循环氢中硫化氢含量的增大,生成油的密度及氮含量降低,当硫化氢质量分数为2 000 μg/g时,继续增大硫化氢含量,生成油的密度及氮含量变化不大,因此,选择循环氢中硫化氢质量分数不低于800 μg/g较适宜。

图3 循环氢中硫化氢含量对加氢生成油性质的影响

2.4 加氢裂化工艺

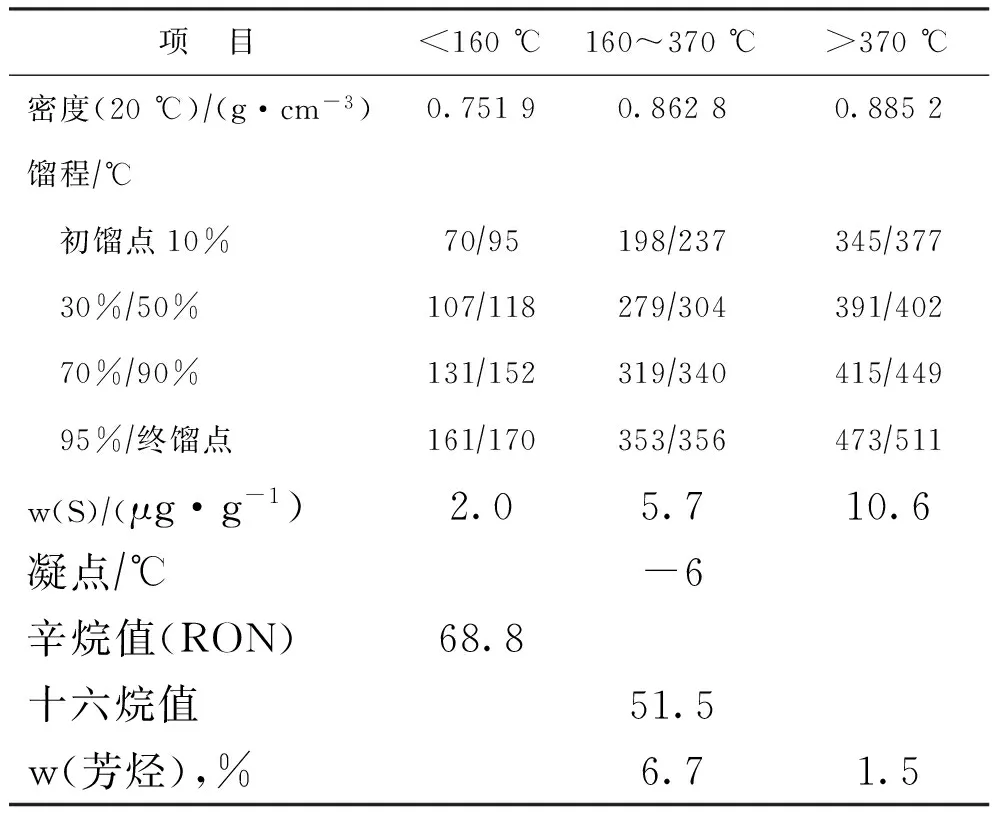

以煤焦油加氢精制过程中得到的大于300 ℃馏分油为原料,脱除水后进入加氢裂化反应器中,在高压条件下发生异构化及开环等加氢改质反应,进一步脱硫、脱氮及芳烃饱和。在氢分压为15.0 MPa、裂化反应温度为(基准+70) ℃、体积空速为(基准+0.1) h-1、氢油体积比为1 000的条件下,以加氢精制生成油中大于300 ℃的馏分为原料,加氢裂化轻质化产品性质见表6。从表6可以看出:①小于160 ℃馏分的硫质量分数为2.2 μg/g,辛烷值(RON)为68.8,可作为低硫石脑油;②加氢裂化反应后160~370 ℃柴油馏分的密度(20 ℃)为0.862 8 g/cm3,十六烷值为51.5,芳烃质量分数为6.7%,凝点为-6 ℃,可以作为柴油调合组分。③大于370 ℃加氢裂化尾油的硫质量分数为10.6 μg/g,可循环回加氢裂段得到进一步转化。与表3数据比较可得,经过加氢裂化反应得到的柴油产品物性指标优于加氢精制反应得到的柴油产品,在拓宽馏分宽度的同时明显改善馏分的密度、芳烃等指标。

表6 加氢裂化反应生成油性质

3 工业应用

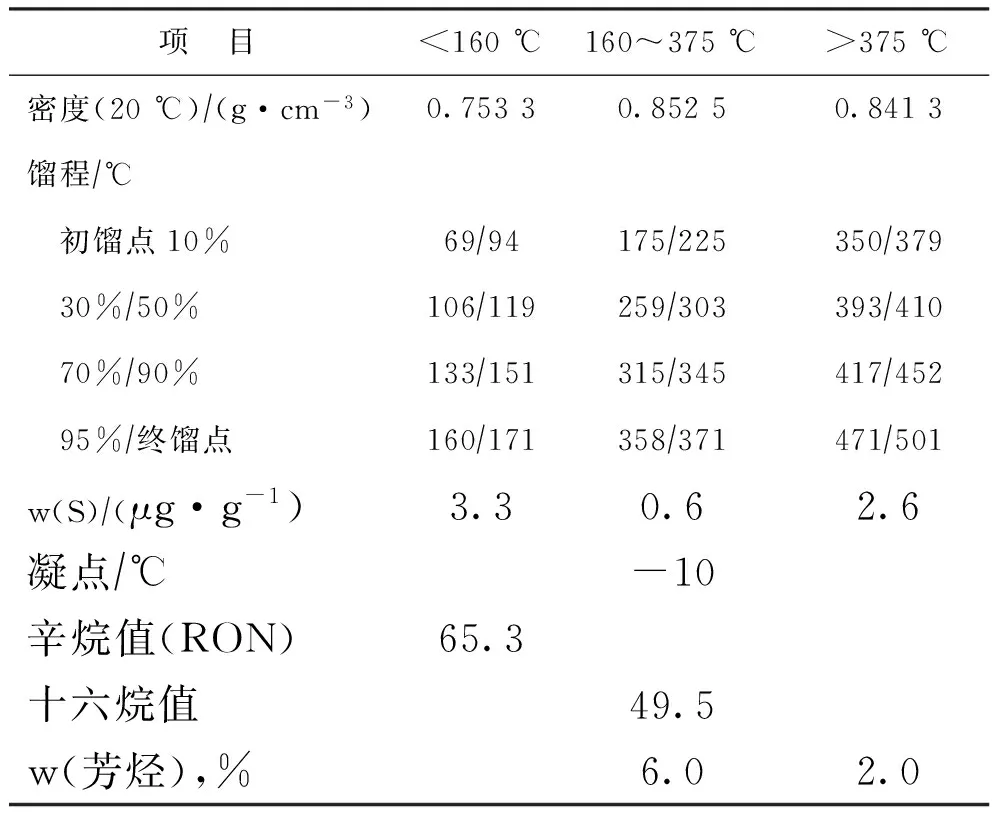

煤焦油高压两段法加氢生产清洁油品技术于2014年1月在某炼油厂160 kt/a煤焦油加氢装置进行了工业应用,以煤焦油预处理后的小于500 ℃馏分油为原料,采用加氢精制-加氢裂化两段工艺流程,生产低硫石脑油、柴油调合组分和优质加氢裂化尾油等清洁油品。工业应用原料性质见表1,工业装置操作条件见表7,生成油性质见表8。从表8可以看出:小于160 ℃馏分的硫质量分数为3.3 μg/g,辛烷值(RON)为65.3,可作为低硫石脑油;160~375 ℃柴油馏分的密度(20 ℃)为0.852 5 g/cm3,十六烷值为49.5,凝点为—10 ℃,是优质的柴油调合组分;大于375 ℃加氢裂化尾油的硫质量分数为2.6 μg/g,芳烃质量分数为2.0%,是很好的润滑油基础油原料,也可循环回加氢裂化段得到进一步转化。工业装置得到的产品性质与实验室试验结果相同。工业装置稳定运行一年多,催化剂具有良好活性、稳定性,可以长周期稳定运转。该装置能够根据市场要求对产品进行微调,可满足不同用户的需求,提高产品附加值和企业的经济效益。

表7 工业装置操作条件

表8 工业装置产品性质

4 结 论

(1) 预处理后的小于500 ℃煤焦油馏分的胶质、沥青质、重金属含量均大幅度降低,能够满足固定床加氢装置长周期运转。

(2) FRIPP开发的中低温煤焦油高压加氢生产清洁油品的工艺技术及专用催化剂在某炼油厂160 kt/a煤焦油加氢装置的工业应用结果表明,在反应压力为15.0 MPa、氢油体积比为1 000、加氢处理反应温度为(基准+10) ℃、体积空速为(基准+0.2) h-1、加氢裂化反应温度为(基准+30) ℃、体积空速为(基准+0.2) h-1的条件下,小于160 ℃馏分的硫质量分数为3.3 μg/g,辛烷值(RON)为65.3,可作为低硫石脑油;160~375 ℃柴油馏分的密度(20 ℃)为0.852 5 g/cm3,十六烷值为49.5,凝点为-10 ℃,是优质的柴油调合组分;大于375 ℃加氢裂化尾油的硫质量分数为2.6 μg/g,芳烃质量分数为2.0%,是很好的润滑油基础油原料。

[1] 李斌,李东,李稳宏,等.中温煤焦油重馏分加氢裂化的工艺条件优化[J].化工进展,2012,31(5):1023-1027

[2] 安承东.低温煤焦油加氢制燃料品的工艺研究[J].中国石油和化工标准与质量,2010,33(3):92-96

[3] 杜明明.煤焦油加工技术现状及深加工发展方向[J].广州化工,2011,39(20):29-30

[4] 杨压军,藏丹炜.煤焦油深加工研究现状分析与展望[J].石油化工设计,2009,26(2):62-65

[5] 张军民,刘弓.低温煤焦油的综合利用[J].煤炭转化,2010,33(3):92-96

[6] 赵俊学,李惠娟.低变质煤低温干馏生产兰炭的技术进展与分析[J].洁净煤技术,2010,16(6):20-23

[7] Zhang Lei,Liu Zongkuan,Gu Zhaolin.Simulation of low-temperature coal tar hydrocracking in supercritical gasoline[J].China Petroleum Processing and Petrochemical Technology,2013,15(4):70-76

[8] 李冬,李稳宏,高薪,等.中低温煤焦油加氢改质工艺研究[J].煤炭转化,2009,32(4):81-83

[9] 许杰,方向晨,陈松.非沥青重质煤焦油临氢轻质化研究[J].煤炭转化,2007,30(4):63-66

[10]李珍,李稳宏.中低温煤焦油加氢技术对比与分析[J].应用化学,2012,41(2):337-340

[11]姚春雷,全辉,张忠清.中、低温煤焦油加氢生产清洁燃料技术[J].化工进展,2013,32(3):501-507

DEVELOPMENT AND COMMERCIALIZATION OF CLEAN FUELS PRODUCTION TECHNOLOGY FROM MEDIUM AND LOW TEMPERATURE COAL TARS

Sun Guoquan, Yao Chunlei, Quan Hui, Zhang Zhiyin

(SINOPEC Fushun Research Institute of Petroleum and Petrochemical, Fushun, Liaoning 113001)

Two-stage hydrogenation process of high pressure hydrotreating and hydrocracking is adopted to produce clean fuels from medium and low temperature coal tars. The technology developed by Fushun Research Institute of Petroleum and Petrochemical (FRIPP) is applied in a coal tar hydrotreating unit with a capacity of 160 kt/a. The <500 ℃ fraction after pretreatment of coal tar was used as a feedstock. Under the reaction conditions of 15.0 MPa, oil/hydrogen volume ratio of 1 000, hydrotreating temperature of (base +10 ℃) and LHSV of (base +0.2),hydrocracking temperature of (base +30 ℃) and LHSV of (base +0.2), the sulfur content and octane number (RON) of the fraction below 160 ℃ is 3.3 μg/g and 65.3, respectively, which could be used as a low sulfur naphtha; the diesel fraction of 160—375 ℃ has a density of 0.852 5 g/cm3, the cetane number is as high as 49.5, and the solidifying point is -10 ℃, which could be used as a high quality diesel blending component; fraction beyond 375 ℃ with sulfur of 2.6 μg/g and the aromatics of 2.0% could be used as a good raw of lube base oil.

medium and low temperature coal tars; hydrofining; hydrocracking; clean fuels

2015-01-12; 修改稿收到日期: 2015-03-30。

孙国权,硕士,主要从事特种油品和煤焦油加氢工艺的研究工作。

孙国权,E-mail:sunguoquan.fshy@sinopec.com。