入口含尘浓度变化对不同排气管结构PV型旋风分离器分离效率的影响

2015-09-03李晓曼宋健斐孙国刚魏耀东

李晓曼,宋健斐,孙国刚,魏耀东

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

入口含尘浓度变化对不同排气管结构PV型旋风分离器分离效率的影响

李晓曼,宋健斐,孙国刚,魏耀东

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

旋风分离器的入口浓度对其分离效率和压降有重要影响。在入口气流含尘浓度5~550 gm3范围内,采用325目滑石粉,对直径500 mm的PV型旋风分离器进行了分离效率的实验测定,其中排气管的结构采用直筒型(A型)、锥口型(B型)和大直筒型(C型)3种结构。实验结果表明,3种结构排气管旋风分离器分离效率均随入口浓度的增加而增加,当入口浓度大于150 gm3时,分离效率上升幅度开始趋于平缓。旋风分离器入口浓度增加一方面使切向速度降低,分离能力下降,但另一方面使颗粒之间的团聚作用增大,惯性分离能力增大,分离效率增加,综合作用结果是分离效率提高,但逃逸颗粒的绝对量增大。实验结果也表明,排气管的结构对旋风分离器的效率影响较大,尤其是排气管直径,基于实验结果及综合考虑入口速度和排气管直径的影响,给出了入口浓度变化时旋风分离器分离效率的计算公式。

旋风分离器 入口浓度 分离效率 排气管结构

旋风分离器是一种广泛使用的气固分离设备,尤其是在高温、高压、高浓度工艺条件下通常是首选的气固分离设备。旋风分离器入口气流含尘浓度的范围因不同的工业用途变化很大,可从几克每立方米到十几千克每立方米,如催化裂化沉降器和再生器的PV型旋风分离器入口气流含催化剂浓度可高达十几千克每立方米。这种高入口浓度使旋风分离器的分离效率和压降发生了不同于低入口浓度旋风分离器的性能变化,影响因素众多[1-4]。高入口浓度条件下旋风分离器分离效率的研究内容,一是高入口浓度条件下分离效率的计算,二是高入口浓度变化条件下的分离效率计算。实验测量[5-7]和模型分析[8-12]结果均表明旋风分离器分离效率随入口浓度的增加而提高,压降则趋于降低。产生这种变化的机理比较复杂,一方面是气流旋转切向速度减小,另一方面是颗粒之间团聚作用增强。但由于受到实验条件的限制,尤其是大尺寸旋风分离器条件下,高浓度变化的影响还缺乏系统的实验数据,以往的计算模型中也没有考虑结构尺寸和入口速度的作用。为此本课题以目前我国催化裂化装置广泛使用的PV型旋风分离器为实验模型,直径扩大到500 mm,采用3种排气管结构形式,用325目滑石粉,在入口含尘浓度5~550 g/m3范围内考察分离效率与入口浓度的关系,探讨高入口浓度条件下颗粒在旋风分离器内的运动特点和气固分离机理,以提高对旋风分离器高入口气固分离过程的认识。

1 实验装置和方法

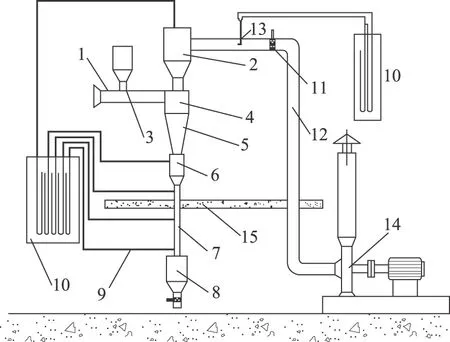

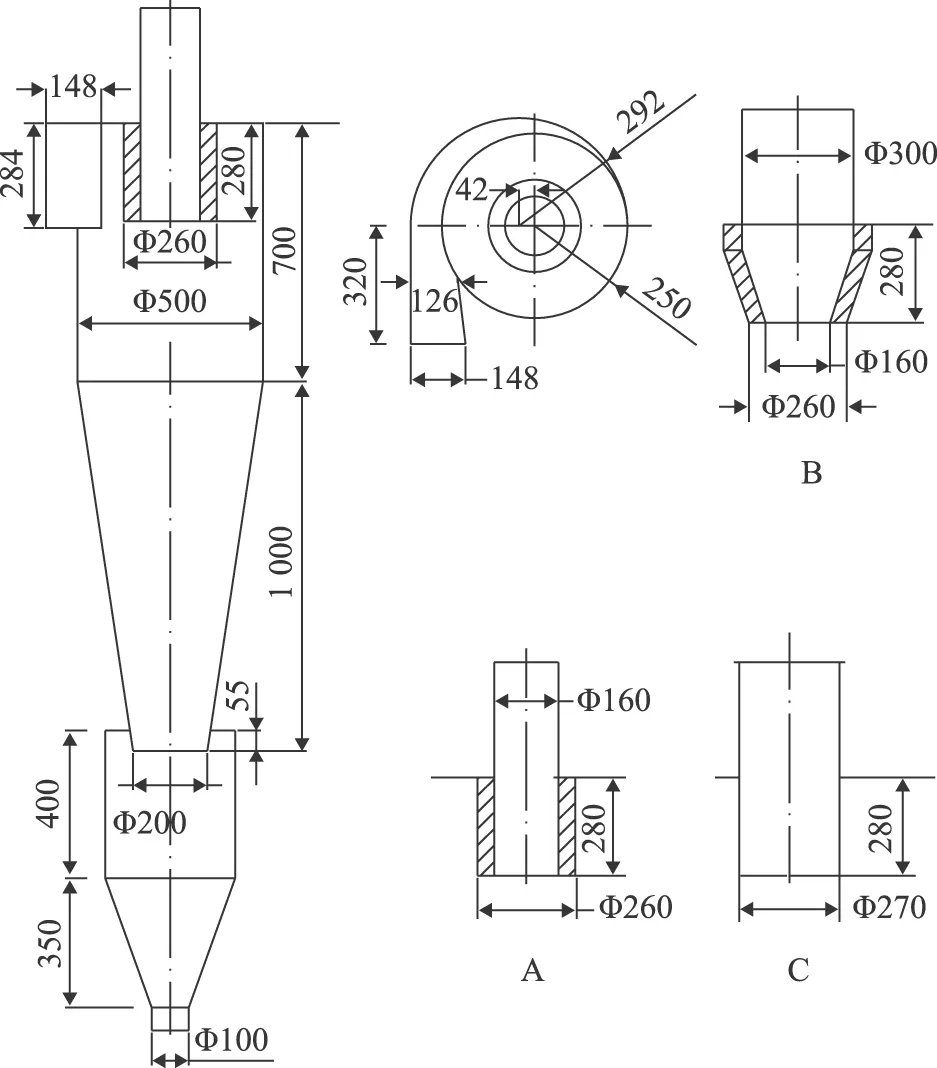

实验装置示意见图1。为保证气体流动的平稳,系统采用负压操作。实验模型用目前我国催化裂化装置广泛使用的PV型旋风分离器,结构尺寸见图2,筒体部分直径500 mm,入口尺寸284 mm×126 mm,排气管结构分为直筒型(A型),锥口型(B型)和大直筒型(C型)。A型和B型排气管的入口直径相同,均为160 mm,C型排气管的直径为270 mm。

图1 实验装置示意1—入口; 2—集气室; 3—加料器; 4—旋风分离器筒体;5—旋风分离器锥体; 6—灰斗; 7—料腿; 8—集灰室; 9—测压线; 10—测压板; 11—阀门; 12—风管;13—毕托管; 14—风机; 15—平台

图2 旋风分离器尺寸(单位:mm)

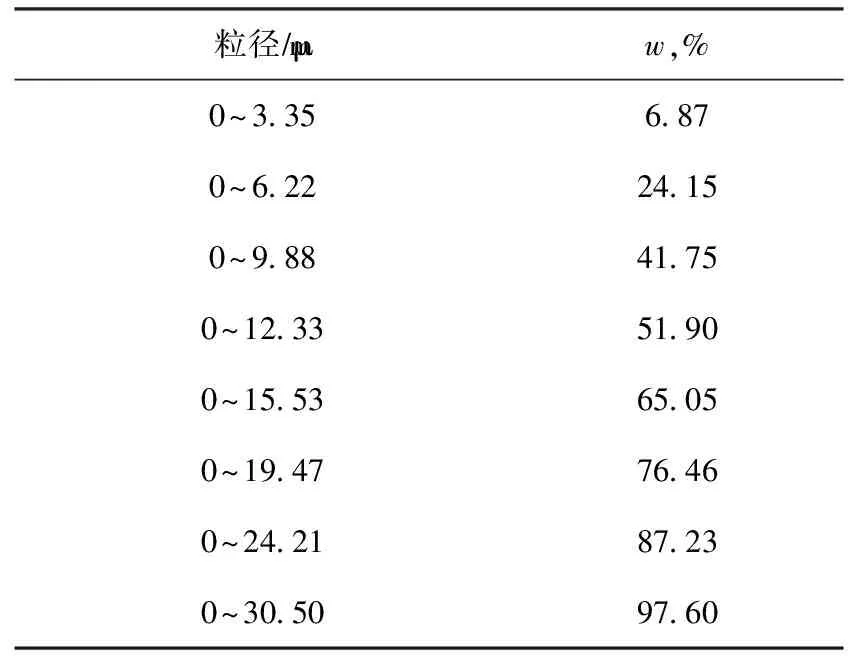

实验粉尘用325目滑石粉,颗粒密度2 700 kg/m3,中位粒径12 μm,粒度分布如表1所示。实验入口浓度Ci范围为5~550 g/m3,入口气体速度vi范围为15~31 m/s(对应的入口气量为2 000~4 000 m3/h)。低入口浓度时用气力输送方式加料,高入口浓度时用星型加料器加料。

表1 滑石粉粒径分布

2 结果与讨论

2.1 实验结果

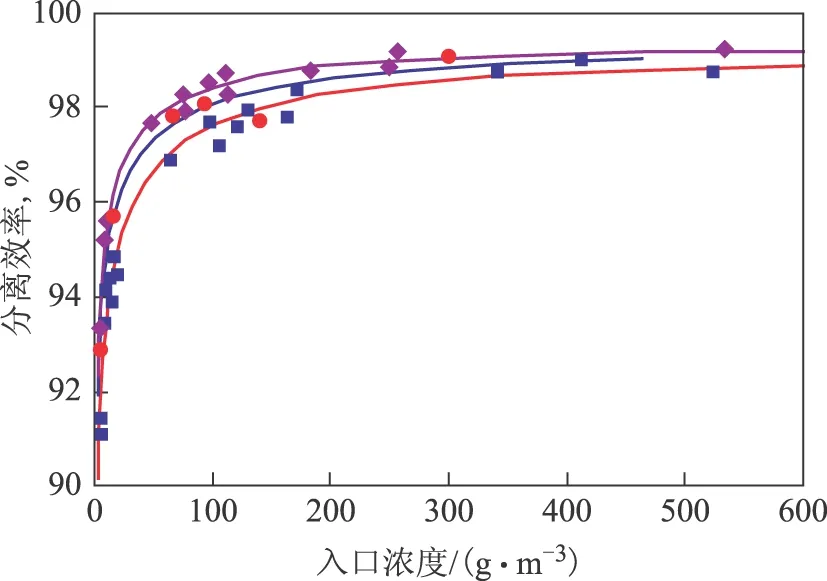

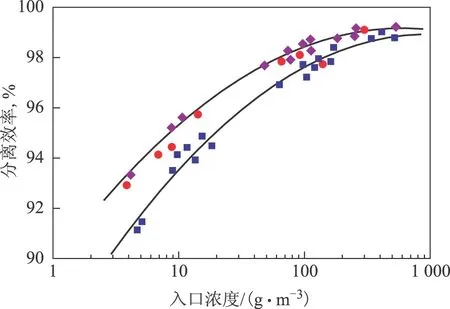

图3是A型排气管旋风分离器分离效率随入口浓度和入口气流速度的变化。由图3可见,旋风分离器分离效率随入口浓度和入口速度的增大而提高,但入口浓度的影响大于入口速度的影响。当入口浓度从5 g/m3增至550 g/m3时,分离效率从91.5%提高到99%以上。但在不同的浓度范围内,增加的幅度是不同的。在低入口浓度范围内(Ci<15 g/m3),分离效率的提高幅度较大;在中等入口浓度的范围内(Ci为15~150 g/m3)次之;在高入口浓度范围内(Ci>150 g/m3),分离效率的提高幅度趋于平缓,并且逐渐接近100%。从图3还可以看出,在实验浓度范围内,入口速度变化对旋风分离器分离效率的影响是随着入口速度的增加而效率提高的。在低入口浓度时分离效率随入口速度的变化更明显。将图3实验结果标注在对数坐标上,结果见图4,可以更清晰地表达入口浓度变化与分离效率之间的关系,尤其是在低入口浓度部分。

图3 A型排气管时入口浓度Ci和入口速度vi与分离效率的关系入口气流速度vi,m/s: ■—20; ●—24; ◆—28

图4 A型排气管时入口浓度Ci和入口速度vi与分离效率的对数关系入口气流速度vi,m/s: ■—20; ●—24; ◆—28; —公式(7)结果

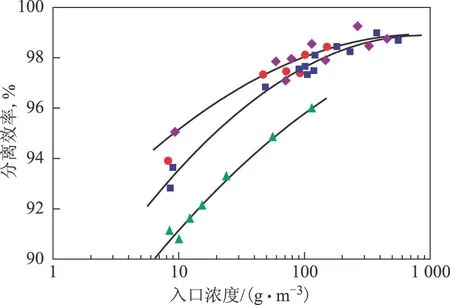

图5 B型和C型排气管时入口浓度Ci和入口速度vi与分离效率的对数关系B型排气管入口气流速度vi/(m·s-1): ■—18.6; ●—22.7; ◆—28.1; ▲—C型排气管入口气流速度vi为19.8 m/s。 —公式(7)结果

图5是B型和C型排气管旋风分离器的分离效率随入口浓度Ci及入口速度vi的变化。由图5可见,B型和C型排气管时入口浓度Ci及入口速度vi对旋风分离器分离效率影响的变化趋势与A型排气管时的实验结果是一致的。但B型排气管时的分离效率在低入口浓度范围内略高于A型排气管时,说明在同样的排气管直径(160 mm)下锥型排气管优于直筒型排气管。C型排气管的直径较大(270 mm),分离效率明显低于A型排气管时。这说明除入口浓度的影响外,旋风分离器的排气管直径对分离效率影响也很大,减小排气管的直径可以提高分离效率。

2.2 入口浓度对流场的影响

旋风分离器是利用旋转气流形成的离心力进行气固分离的。根据颗粒受到的向外离心力与径向速度产生的向内的曳力平衡,则旋风分离器内被分离颗粒在离心场内任意径向位置r处的径向沉降速度vpr为

(1)

式中:dp为颗粒直径,m;ρp为颗粒密度,kg/m3;vt为切向速度,m/s;μ为气体黏度,Pa·s;r为径向坐标,mm。式(1)表明,影响颗粒向器壁沉降的速度vpr与切向速度vt的平方成正比。增加切向速度有助于提高颗粒的分离。但旋风分离器的入口浓度增加后,旋风分离器内部切向速度明显下降[13],由此导致了离心力下降,分离能力降低。但在以往的分离效率计算中缺少这方面的分析,需要考虑这一实际变化因素。

旋风分离器内部流场是强旋流湍流流场,旋流呈现Rankine涡结构,切向速度vt分量是主要分量,外侧是准自由涡vt=k1r-n,内侧是刚性涡vt=k2r,式中,k1,k2,n为常数。对分离过程有重要影响的是外侧的准自由涡区。PV型旋风分离器纯气相流场准自由涡区切向速度[14-15]为

(2)

n=no-0.032lnCi

(3)

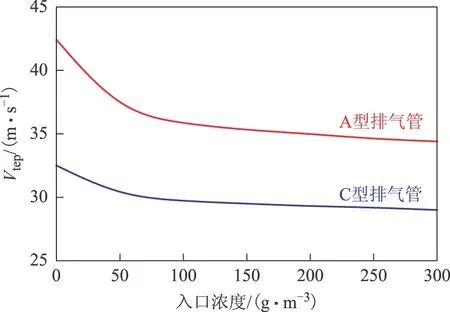

排气管直径处的切向速度大小表明了旋风分离器的分离能力。设vtep是(r=Re)径向位置的气固两相流动的切向速度。根据式(2)和式(3)有

(4)

用式(4)计算该处的切向速度vtep衰减,结果见图6,入口速度vi为20 m/s。图6表明旋风分离器加入颗粒后,可使流场发生改变,尤其是Ci<150 g/m3范围内,切向速度随入口浓度的增加存在较大的衰减。这导致旋风分离器旋转流离心分离能力的降低。

图6 切向速度vtep与入口浓度的关系

2.3 颗粒之间的作用

式(1)表明,颗粒是在旋转切向速度形成的离心力作用下被分离的。但是颗粒之间的相互作用在分离过程中的作用是不可忽略的。Ji Zhongli等[17]在较低的入口浓度(Ci<2 g/m3)下,实验测量了旋风分离器的分离效率,结果表明颗粒之间团聚成颗粒团在离心分离过程中的作用是非常重要的。那些不足以被分离下来的细小颗粒团聚成较大的颗粒团,获得了较大的离心力,而被分离下来。这种作用在极低的入口浓度时就表现得非常明显,例如在入口浓度Ci增加到40 g/m3时分离效率提高的幅度非常大。

但在高入口浓度的条件下,颗粒不仅有离心力,还有其它多种作用力,除了颗粒之间的团聚作用外,颗粒之间的其它作用增强,如碰撞、夹带作用等,细小颗粒被运动较快和较粗的颗粒夹带至器壁,获得更多的分离机会,使小颗粒的粒级效率提高的幅度大于粗颗粒的粒级效率,同时被分离下来的颗粒形成屏蔽,可以抑制颗粒向低浓度区扩散,这些作用使总的捕集能力提高,并且随着入口浓度的增加效果更明显。

此外在旋风分离器的器壁上,随着入口浓度的增加,颗粒逐渐形成螺旋的高浓度灰带,甚至成片状螺旋运动下降,灰带的螺旋角随着入口浓度增大而增大,此时器壁附近的颗粒以密相输送的形式下落[12],惯性分离作用增强,快速排入灰斗,如图7所示。旋风分离器内部稀相区域颗粒则为离心分离过程。因此,在高入口浓度条件下旋风分离器气固分离主要由离心力和颗粒团聚双重因素控制,二者综合作用的结果是使分离效率增加。

图7 实验用旋风分离器器壁表面的螺旋灰带

虽然高入口浓度时分离效率提高,但是颗粒的逃逸浓度增大。例如,对A型排气管,在入口气体速度为20 m/s、入口浓度为5 g/m3时,分离效率为91.10%,通过排气管逃逸颗粒的浓度是0.445 g/m3。当入口浓度提高到450 g/m3时,分离效率为99.10%,逃逸颗粒浓度为4.05 g/m3,逃逸浓度增加了约9倍。因此在高入口浓度的分离过程中,旋风分离器分离效率的提高是非常重要的,例如催化裂化再生器中的旋风分离器入口浓度高达十几千克每立方米,分离效率达到99.99%以上,此时若效率有微小的降低,跑损催化剂就会更加严重。

2.4 排气管直径的影响

旋风分离器排气管尺寸直接影响流场的切向速度分布,减小排气管的直径可以有效地使最大切向速度的半径rt内移,见式(5),即准自由涡区扩大,强制涡区减小,使最大切向速度提高[14-15],进而使旋转流的分离能力增强,提高旋风分离器的分离效率,但同时也使压降增大。对比A型和C型排气管的实验结果,排气管直径De由270 mm减小到160 mm,根据式(2)和式(5),最大切向速度vtm(r=rt)提高1.33倍,分离效率提高约2%。

(5)

对比A型和B型排气管实验结果,排气管直径均为160 mm,A型排气管环形空间是矩形截面,在二次流的作用下形成了较大的颗粒顶灰环[18]。B型排气管是锥形的,该区域顶部空间的宽度小,切向速度相对较大,有助于消除顶灰环颗粒的扩散作用,减小二次短路流的作用,分离效果较好。

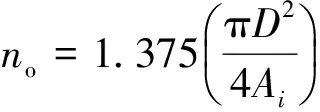

2.5 浓度变化时的分离效率计算

旋风分离器在高入口浓度时气固分离过程的影响因素复杂:一方面是颗粒的存在使旋风分离器的切向速度减小,分离能力降低;另一方面是颗粒之间的作用使分离能力提高。目前分离效率的计算基本是依据实验结果构建的经验公式[3]。Trefz等[11-12]认为旋风分离器存在一个临界入口浓度,当入口浓度超过临界浓度时,超过部分产生沉降分离,被完全分离下来,其余部分则进行离心分离,据此提出了串联分离过程的效率计算方法。Hoffmann等[5]改进了临界入口浓度计算方法,但实验最高浓度仅为50 g/m3。Svarovsky[19]采用了Smolik提出的模型:用已知浓度C1下的分离效率η1,来预测在浓度C2下的分离效率η2:

(6)

式中,指数χ为0.18。Stern推荐χ为0.2,Baxter推荐0.182,池森龟鹤推荐0.27[20]。但式(6)中需要预先确定η1值,也没有包含操作参数和结构参数,实际应用受到限制。为此,根据PV型旋风分离器的实验结果给出如下浓度变化时旋风分离器的分离效率计算式:

η=(1-ξ)exp(-kξ)

(7)

式中,k为常数,由实验结果回归得k=3.78。A型排气管旋风分离器计算值和实验值的对比见图4,图中曲线是A型排气管入口速度分别为20 m/s和28 m/s时的计算结果。B型和C型排气管旋风分离器计算值与实验值的对比结果见图5,图中曲线是B型排气管入口速度分别为18.6 m/s和28.1 m/s时的计算结果,及C型排气管入口速度为19.8 m/s时的计算结果。由图4和图5可见,在实验范围内计算结果与实验结果吻合较好。式(7)反映了结构参数和操作参数的影响,可供工程设计参考使用。

3 结 论

PV型旋风分离器的分离效率随入口浓度和入口速度的增加而增大。在不同的入口浓度范围内分离效率的提高幅度是有差异的,入口浓度大于150 g/m3时,分离效率增加的幅度开始趋于平缓。随着入口浓度的增加,切向速度降低,离心分离作用减弱,但颗粒的团聚作用增强,惯性分离能力增大,综合作用结果是分离效率提高。在实验范围内入口速度对分离效率的影响小于入口浓度的影响。排气管的结构对旋风分离器的效率有很大的影响,尤其是排气管的直径减小可使分离效率提高。同时,结合实验结果给出了入口浓度变化时分离效率的经验计算公式。

[1] 岑可法,倪明江,严建华,等.气固分离理论及技术[M].杭州:浙江大学出版社,1999:390-394

[2] Hoffmann C,Stein L E.Gas Cyclones and Swirl Tubes.Principles,Design and Operation[M].2nd Edition. Berlin:Springer,2008:183-211

[3] Cortés C,Gil A.Modeling the gas and particle flow inside cyclone separators[J].Progress in Energy and Combustion Science,2007,33(5):409-452

[4] 李晓曼,严超宇,孙国刚,等.FCC沉降器内料腿-翼阀排料区域的气相流场的数值模拟[J].石油炼制与化工,2015,22(3):63-66

[5] Hoffmann A C,van Santen A,Allen R W K.Effects of geometry and solid loading on the performance of gas cyclones[J].Powder Technology,1992,70(1):83-91

[6] Fassani F L,Jr Goldstein L.A study of the effect of high inlet solids loading on a cyclone separator pressure drop and collection efficiency[J].Powder Technology,2000,107(12):60-65

[7] Gil A,Romeo L M,Cortés C.Effect of the solid loading on a pressurized fluidized bed combustors cyclone with pneumatic extraction of solids[J].Chem Eng Technol,2002,25(4):407-415

[8] 罗晓兰,陈建义,金有海,等.入口含尘浓度对PV型旋风分离器分离效率的影响及其计算方法[J].石油大学学报(自然科学版),1998,22(3):63-66

[9] Hugi E,Reh L.Focus on solids strand formation improves separation performance of highly loaded circulating fluidized bed recycle cyclones[J].Chemical Engineering and Processing,2000,39(3):263-273

[10]Qian Fuping,Huang Zhijia,Chen Guang,et al.Numerical study of the separation characteristics in a cyclone of different inlet particle concentrations[J].Computers and Chemical Engineering,2007,31(9):1111-1122

[11]Trefz M,Muschelknautz E.Extended cyclone theory for gas flows with high solids concentrations[J].Chem Eng Technol,1993,16(3):153-160

[12]罗晓兰,易伟,张海玲,等.高入口浓度下PV型旋风分离器的分离效率计算[J].化工学报,2010,61(9):2417-2423

[13]Reinhardt B,Cordonnier A,Florent P.Use of an isokinetic sampling probe. Results in a cyclone[J].Powder Technology,1999,101(1):81-90

[14]吴小林,姬忠礼,田彦辉,等.PV型旋风分离器内流场的试验研究[J].石油学报(石油加工),1997,13(3):93-99

[15]吴小林,曹颍,时铭显.PV型旋风分离器流场的计算分析[J].石油学报(石油加工),1997,13(4):91-97

[16]Yuu Shinichi,Jotaki Tomosada,Tomita Yuji,et al.The reduction of pressure drop due to dust loading in a conventional cyclone[J].Chemical Engineering Science,1978,33(12):1573-1580

[17]Ji Zhongli,Xiong Zhiyi,Wu Xiaolin,et al.Experimental investigations on a cyclone separator performance at an extremely low particle concentration[J].Powder Technology,2009,191(3):254-259

[18]徐俊,秦新潮,万古军,等.PV型旋风分离器的分离性能改进实验和分析(Ⅰ)——环形空间[J].炼油技术与工程,2009,39(10):33-36

[19]Svarovsky L.Solid-gas Separation[M]Williams J C,Allen T.Handbook of Powder Technology,Vol.3.Amsterdam:Elservier,1981:125

[20]化学工程手册编委会.化学工程手册[M].北京:化学工业出版社,1989:21-100

简 讯

全球首套甲烷直接生产乙烯装置开工

最近,美国Siluria技术公司在得克萨斯州的甲烷直接生产乙烯试验装置已经开工运行,因此成为全球首家将天然气直接工业化大规模转化为乙烯的企业。新路线或将给传统的以石油为原料的乙烯行业带来重大变革。

甲烷的选择活化和定向转化是世界级难题,因而从20世纪80年代至21世纪初,学界始终没能开发出工业上可行的甲烷直接制乙烯工艺。该技术突破的关键在于催化剂,2010年,Siluria公司创造性地使用生物模板精确合成纳米线催化剂,使用高通量技术从大量备选催化剂中筛选出最合适的元素组成,开发出工业上可行的甲烷直接制乙烯催化剂。该催化剂可在低于传统蒸汽裂解法操作温度200~300 ℃的情况下,在5~10 atm(1 atm=1.013×105Pa)下,高效催化甲烷转化成乙烯,其活性是传统催化剂的100倍以上。Siluria公司设计的反应器分为两部分,一部分用于将甲烷转化成乙烯和乙烷,另一部分用于将副产物乙烷裂解成乙烯,裂解反应所需的热量来自甲烷转化反应放出的热量。这种设计使反应器的给料既可以是天然气也可以是乙烷,同时最大化地节约了能源。

[中国石化有机原料科技情报中心站供稿]

高效甲醇转化制丙烯项目立项

神宁集团公司承担的国际科技合作专项——高效甲醇转化制丙烯过程合作研究,近日获科技部立项批复。该项目的实施将极大推动MTP技术的发展,为大规模甲醇制丙烯技术的升级应用及大型煤化工项目的节能降耗奠定基础。

据悉,该项目由神宁集团公司联合浙江大学、宁夏大学和德国伊尔姆瑙理工大学(Technische Universität Ilmenau)共同申报,实施年限为3年,以神宁集团已建成的两套500 kt/a煤基甲醇制丙烯(MTP)装置为依托,针对催化剂积炭失活、MTP工艺全流程、多层次节能技术和新型催化剂制备工艺等内容开展研究。

[中国石化有机原料科技情报中心站供稿]

STUDY OF EFFECT OF FEED DUST CONCENTRATION ON SEPARATION EFFICIENCY OF PV TYPE CYCLONE WITH DIFFERENT EXIT TUBES

Li Xiaoman, Song Jianfei, Sun Guogang, Wei Yaodong

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249)

The feed dust concentration has an important influence on the separation efficiency and pressure drop of cyclone. In the range of dust concentration of 5—550 g/m3, the separation efficiency of 500 mm diameter PV cyclone with three different exit tubes was investigated using 325 mesh talcum powder. The exit tubes with small cylindrical (type A), cone (type B) and big cylindrical (type C) were used, respectively. The experimental results show that the separation efficiencies go up with increasing dust concentration in feed. However the separation efficiency increases smoothly when the feed concentration is above 150 g/m3. With increasing the feed concentration, the tangential velocity decreases and thereby the separation ability decreases. As the aggregation between particles increases, the inertia separation ability rises, resulting in improved separation efficiency but more particles escaped. The experimental results also show that the exit tube structure of cyclone separator, especially the diameter, has a considerable effect on separation efficiency. Finally, according to the experiment date and considering the influence of inlet feed velocity and exit tube diameter, an empirical equation for calculating separation efficiency of cyclone is given.

cyclone; feed concentration; separation efficiency; exit tube structure

2015-04-20; 修改稿收到日期: 2015-06-10。

李晓曼,博士研究生,主要从事气固流态化研究。

宋健婓,E-mail:songjf@cup.edu.cn。

国家自然科学基金项目(21176250)。