AP1000核电常规岛焊接低压转子轴头的研制

2015-09-02吕政上海重型机器厂有限公司上海200245

□吕政上海重型机器厂有限公司 上海 200245

AP1000核电常规岛焊接低压转子轴头的研制

□吕政

上海重型机器厂有限公司 上海 200245

为攻克核电常规岛大锻件制造技术难题,通过对AP1000核电常规岛焊接低压转子的典型部件——电机端轴头进行分析,研究制定了该产品的冶炼、锻造和热处理工艺方案,并立项开展了1:1产品试验件的生产。在试制过程中,克服了制造难点,最终生产出符合规范要求的试验件产品。

美国西屋公司AP1000技术是一种先进的“非能动型压水堆核电技术”,用铀制成的核燃料在反应堆的设备内发生裂变而产生大量热能,再用处于高压下的水把热能带出,在蒸汽发生器内产生蒸汽,蒸汽推动汽轮机带着发电机一起旋转,电就源源不断地产生出来,通过电网送到四面八方[1]。

核电常规岛的汽轮机转子与发电机转子是发电设备的关键零件,转子毛坯制造技术在汽轮机制造领域属于关键技术,目前我国仍处于起步阶段。汽轮机转子按加工或装配方式可分为整锻转子、焊接转子和套装转子。焊接转子以其结构紧凑、各部件质量相对较轻、易于锻造、利于保证转子的内在质量、生产周期较短、材料利用合理等优点,应用也比较广泛[2]。

为推进核电项目中常规岛汽轮机低压焊接转子锻件的国产化生产,提高企业在核电常规岛锻件产品的制造能力,上海重型机器厂有限公司对AP1000常规岛汽轮机低压焊接转子锻件的关键部件之一——电机端轴头锻件开展了试制开发。

1 AP1000核电常规岛低压焊接转子锻件介绍

1.1 概述

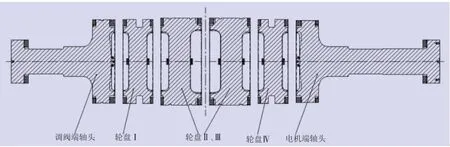

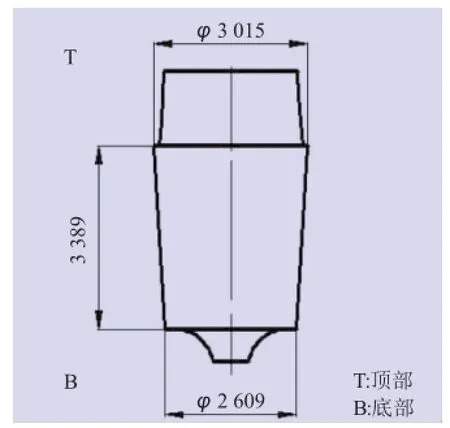

AP1000核电常规岛汽轮机低压焊接转子总共包括电机端轴头、轮盘Ⅰ/Ⅳ、轮盘Ⅱ/Ⅲ以及调阀端轴头6个部件,如图1所示。

单根低压焊接转子的毛坯交货质量约为342 t,电机端轴头锻件具有圆盘类锻件的特征,又有5 m长轴的特征,具有其它部件的典型特点,因此选定了电机端轴头锻件作为试验件进行试制。

图1 AP1000核电常规岛汽轮机低压焊接转子

1.2 制造工艺要求

转子锻件的冶炼需采用碱性电炉冶炼,采用真空碳脱氧(VCD)工艺进行浇注;锻造过程需保证有足够的切除量和足够的锻比,确保整体组织均匀;锻后热处理时需经过至少两次以上的正、回火处理;调质时需要垂直水淬,达到规定的使用性能。

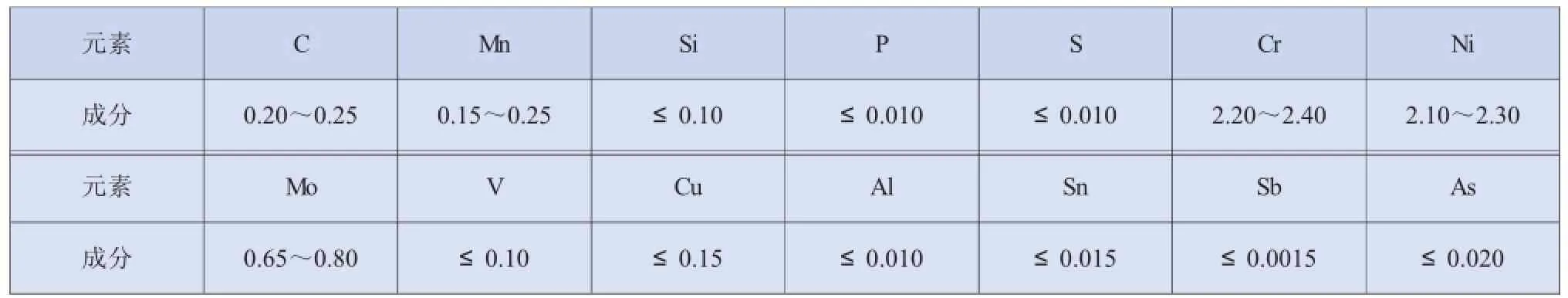

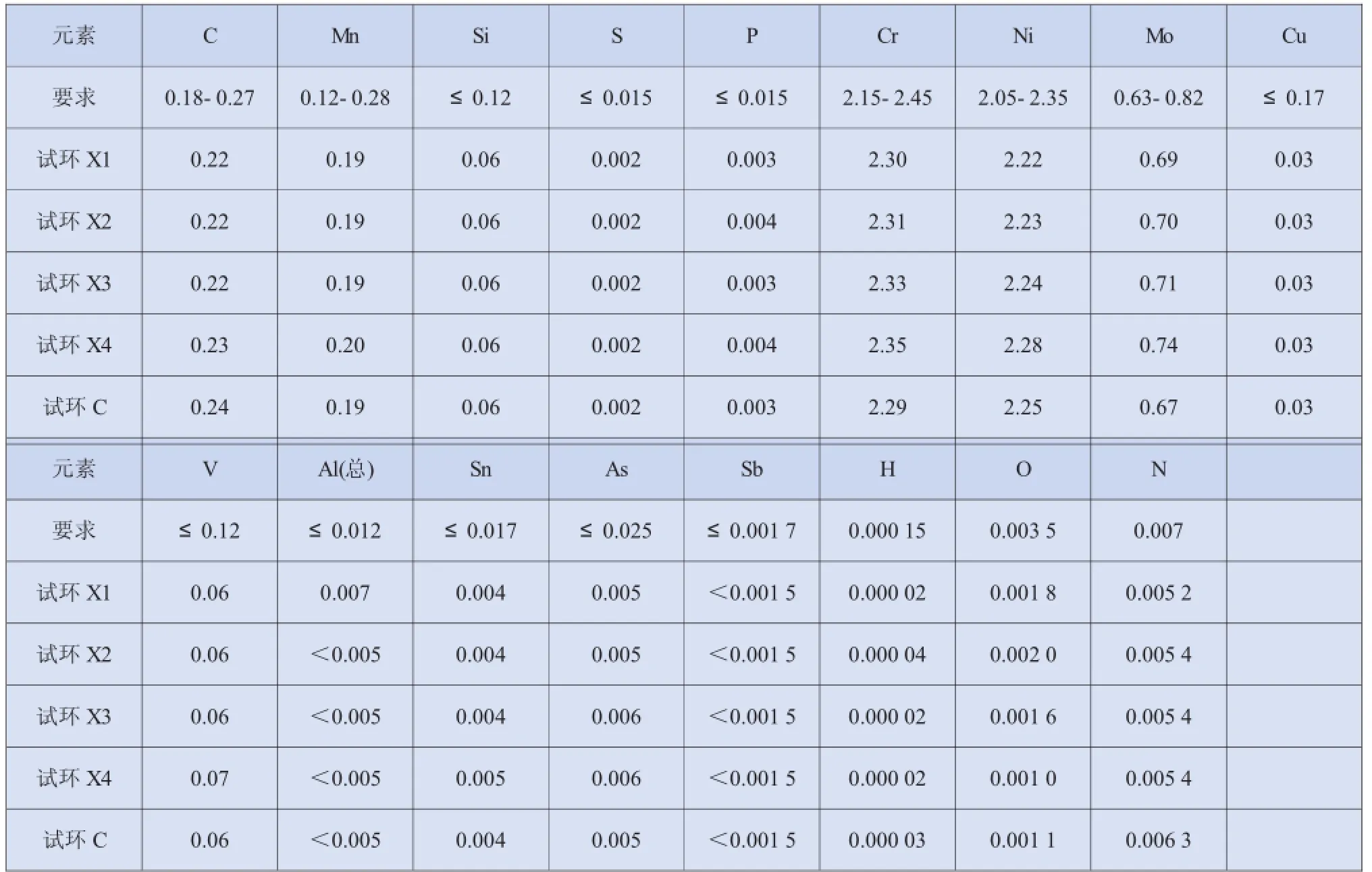

1.3 化学成分

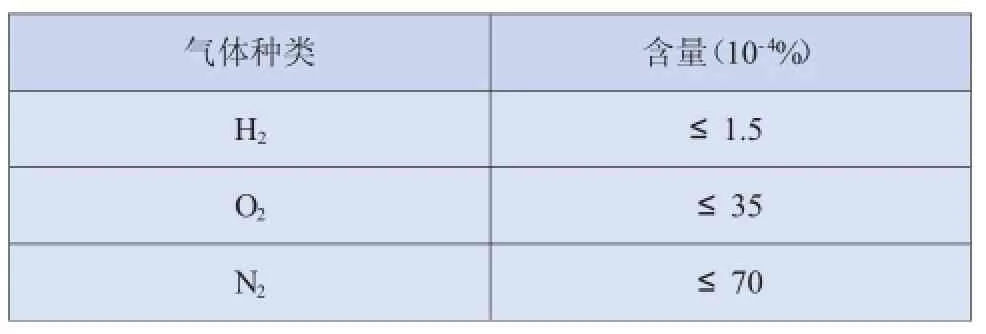

核电低压焊接转子选用材料为25Cr2Ni2MoV,每炉钢水进行熔炼分析,分析结果应满足表1的要求,锻件成品的气体含量,应符合表2的要求。

表1 熔炼分析要求 wt%

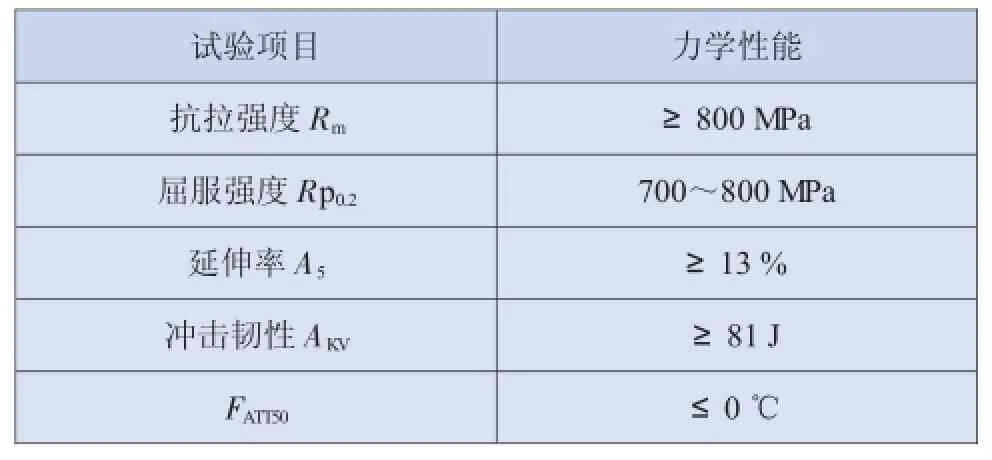

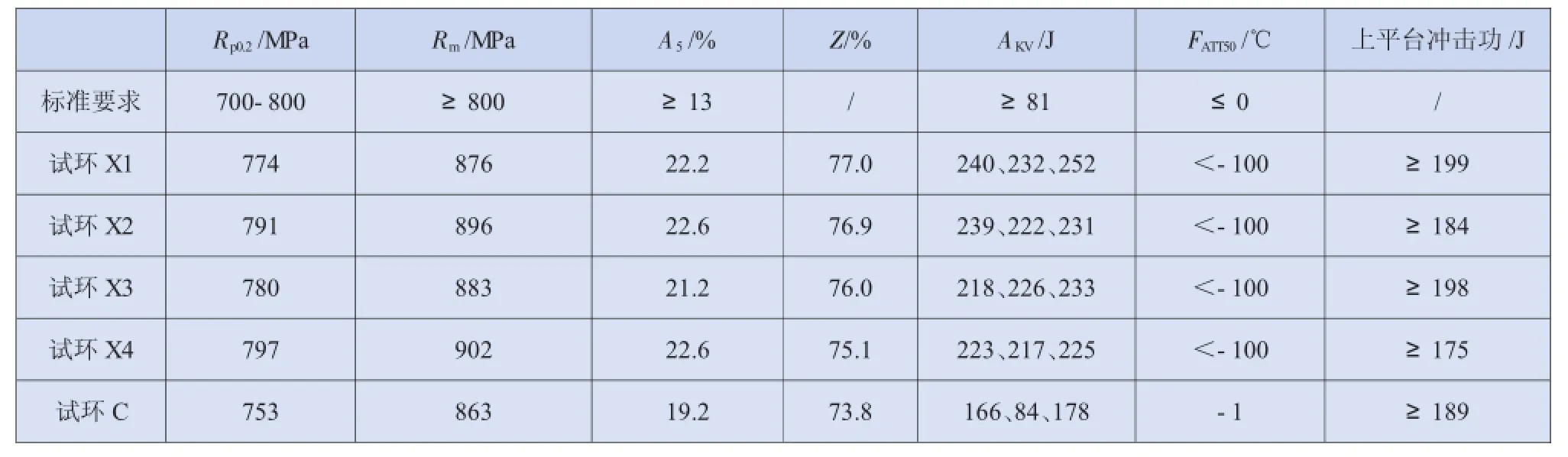

表3 力学性能要求

表2 成品气体含量要求

1.4 力学性能

锻件性能热处理后取切向试样,结果应满足表3要求。

2 AP1000核电常规岛低压焊接转子电机端轴头研制

2.1 制造工艺流程

根据产品技术要求,电机端轴头的生产制造流程为:冶炼→铸锭→锻造→锻后热处理→粗加工→性能热处理→检验→半精加工→去应力处理→精加工→检验→完工。

检验包括成分测试、性能测试、尺寸测量、无损检测等。

2.2 成分优化

为确保通过水冷调质能达到规范要求的性能,特别是锻件心部也能转变为贝氏体组织,最大直径处的韧脆转变温度(FATT)达到0℃以下,在产品成分设计上,需要对现有成分范围进行目标优化控制。

首先,严格控制P、S、Si、Sn、As、Sb等残余杂质元素的含量。其次,将可以提高淬透性的Ni、Cr元素控制在上限,增强产品的淬透性;考虑到锻件的可焊性,虽然C元素可以提高淬透性,但仍将其控制在中限;为保证锻件具有良好的抗回火脆性,Mo元素控制在标准要求的上限,Mn元素则控制在了中下限。最后,同样出于保证可焊性的考虑,V元素的含量也进行了适当的控制。

2.3 冶炼控制

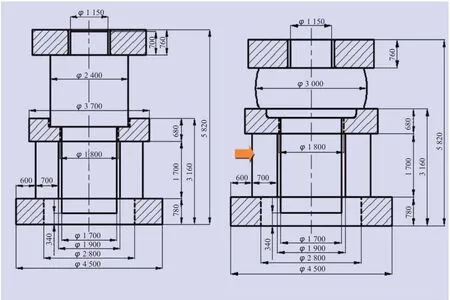

根据电机端轴头锻件交货图纸,锻件毛坯的最大外形尺寸为φ2 874 mm×4 979 mm,交货毛重约65.9 t,通过余量测算,该产品冶炼时所需钢锭质量为210 t,钢锭尺寸如图2所示。

图2 电机端轴头钢锭图

电机端轴头锻件钢锭的探伤要求很高,特别是焊接区域,灵敏度当量要求达到了0.5 mm。这么高的钢锭纯净度要求,对于冶炼过程的工艺方案设计和整个现场操作的控制,都是非常大的挑战。

冶炼时需要通过优选合金、废钢等原材料,对接触钢液的所有辅具进行打磨烘烤,及时清理扒渣,采用两包钢水浇注,优选出钢温度、浇注速度、气体保护等浇注参数,明确操作规范。

通过精心策划和严格实施,钢锭浇注完成时,最终的熔炼成分符合控制目标要求,探伤也未发现超标的缺陷。

2.4 锻造控制

2.4.1 锻造难点

钢锭在脱模后,需尽快热送至锻造车间进行锻造成形。轴头锻件锻造的难点如下。

(1)钢锭尺寸比较大,锻造过程中极易产生裂纹。

(2)由于法兰的直径超过3 m,为了达到好的压实效果,需要使用较大的锻比进行墩粗和拔长。在此过程中,由于强大变形抗力,使锻造开裂的风险成倍增加,裂纹清理的难度也增加。

(3)由于超声波探伤要求高,成形方案需要有足够的内应力,使锻件心部锻透、压实,避免锻件中心在热处理过程中再结晶为粗大晶粒。

2.4.2 锻造工艺方案

电机端轴头锻件采用165 MN油压机和120 MN水压机联合锻造生产,压实方法采用了“镦粗+两次拔长(WHF法)+两次中心压实(JTS法)”进行压实,大法兰由于直径超过3 m,采用最后镦粗成形,镦粗成形工艺如图3所示。

2.5 锻后热处理

锻后热处理的目的是消除锻造应力,降低锻件的表面硬度,提高其切削加工性能;同时还要调整与改善锻件锻造过程中形成的过热与粗大组织,细化奥氏体晶粒,提高锻件的超声波探伤性能。

对于含Ni、Cr等合金元素较多的高淬透性钢,由于锻造冷却后得到的往往是非平衡组织(贝氏体或马氏体),而且在重新加热通过临界区时,又不可能获得较快的加热速度,容易产生组织遗传。通过工艺试验,最终采用二次奥氏体化、三次过冷的锻后热处理工艺,如图4所示。

2.6 性能热处理

2.6.1 25Cr2Ni2MoV相变参数的测定

通过对电机端轴头锻件进行取样,测定了25Cr2Ni2MoV的相变参数,测定该材料钢种的Ac1为735℃、Ac3为826℃。

2.6.2 热处理参数的确定和实施

电机端轴头锻件由于截面尺寸大、强度高、韧性也高,为达到均匀的组织和性能,对不同位置性能热处理参数进行计算机模拟。通过分析各位置的温度变化曲线,进行小试样试验,检验小试样效果,最终确定了性能热处理工艺参数。图5所示是电机端轴头加热完成后吊装出炉的情况。

2.7 电机端轴头的检验

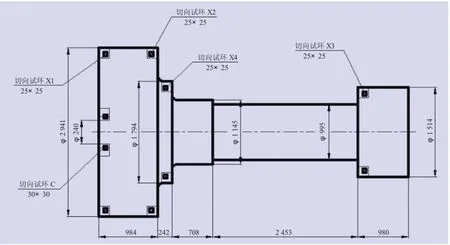

性能热处理结束后,电机端轴头关键的热加工坯料制造过程已经完成,后续需对锻件坯料指定位置的成分、金相组织和力学性能进行检验,反馈热加工效果,评估坯料的质量状况。

2.7.1 化学成分检测

对电机轴的5个位置试样(取样位置如图6所示)进行成分检测,结果见表4。

图3 大法兰镦粗成形工艺

图4 锻后热处理工艺

图5 电机端轴头出炉淬火

2.7.2 机械性能检测对电机轴的5个位置试样(取样位置如图6所示)进行性能检测,结果见表5。

2.7.3 金相检测对电机轴的5个位置试样(取样位置见图6)进行金相检测,结果见表6。

2.7.4 无损检测

表4 化学成分分析 wt%

图6 电机端轴头理化检测取样位置示意图

表5 机械性能检测

表6 金相检测

通过对电机端外圆轮廓采用不同角度探头进行超声波检测,未发现超标缺陷。由于焊接区域要精加工完成后方能检测,此次科研试验仅粗加工完成,因此仅对焊接区域通过外部轮廓进行预测和判断,焊接区域未发现超过0.5 mm以上当量的超标缺陷。

2.8 检验结果分析

通过表4、表5和表6的数据对比,电机端轴头锻件毛坯的化学成分、力学性能和金相组织都符合规范的要求,超声波检验也合格。可以看出,锻件毛坯的试制取得了成功。但同时也应看到,对于中心位置的试环C,其性能数据特别是FATT50的数据有比较明显的下降,冲击功AKV的性能也有所降低,晶粒度略有变粗,可以获知,在直径3 m大法兰的中心位置,锻件的压实效果还需要进一步改善;与表面相比,其材料潜力还可以进一步挖掘,这也对以后锻造和热处理工艺的改进提出了更多的要求。

3 结束语

通过对AP1000常规岛核电焊接低压转子电机端轴头锻件技术特点的分析,采用成分优化控制、冶炼、锻造和热处理等关键工艺方案的研究和制定,提高了项目参与人员工艺方案设计、模拟和应用能力。

通过电机端轴头锻件产品的试制,对特大截面(3 m直径)的转子材料25Cr2Ni2MoV成功冶炼、锻造及热处理,最终产品的各项检测都满足规范要求,检验了现场生产系统有能力完成高标准超纯净核电常规岛转子产品的制造。

由于成功研制了既有大法兰、又有长轴特征的电机端轴头锻件,为AP1000核电常规岛焊接低压转子的其它部件和类似产品的承接生产打下坚实的基础。

[1]缪鸿兴.AP1 000先进核电技术[J].自动化博览,2009,26 (8):32-35.

[2]张军.焊接转子1 000 MW国产核电汽轮机的结构与发展[J].应用能源技术,2010(10):15-21.

In order tosettle the technical problems involving the manufacturing of large forgings for conventional island of nuclear power,with the analyses of the shaft nose at the motor end-a typical component of welded LP rotor in conventional island of AP1000 nuclear power,a technological plan for smelting,forging and heat treatment was developed and formulated for the product with a project for 1:1 test piece production.In the trial process,the manufacturing difficulties were overcome and finally the produced test piece could meet with all specifications.

AP1000;常规岛;焊接;低压转子

AP1000;ConvectionalIsland;Weld;LP Rotor

K474.7+3

B

1672-0555(2015)04-034-06

2015年7月

吕政(1981年-)男,工程硕士,高级工程师,主要从事火电及核电常规岛大型锻件材料热处理工艺技术的研究工作