基于高速提花机传动机构的分析与研究

2015-09-02军无锡艾诺科技有限公司江苏无锡214028

□杨 军无锡艾诺科技有限公司 江苏无锡 214028

基于高速提花机传动机构的分析与研究

□杨 军

无锡艾诺科技有限公司 江苏无锡 214028

根据提花机的工作原理以及纺织织物形成的原理,指出提花机开口机构是织机的主运动机构之一,强调了开口机构的作用。通过对目前凸轮式开口机构提刀的位移曲线、速度曲线、加速度曲线和跃度曲线的运动规律进行分析,研究凸轮式开口机构不能满足高速运转的缺点及其原因,并在满足相同的织机主轴转速条件和满足相同的开口量条件下,提出另一种开口机构——连杆机构式开口机构。建立组合连杆机构的运动模型,采用复数矢量分析法计算该连杆机构式开口机构提刀位移曲线、速度曲线、加速度曲线和跃度曲线的变化规律,并把此运动规律与凸轮式开口机构的运动规律进行对比分析,得到了连杆机构式开口机构能满足高速运转的结论,并确定以连杆机构式开口机构代替凸轮式开口机构的传动机构。

随着世界经济向全球化发展,各行各业的竞争日益加剧,纺织品生产开始向小批量、多品种趋势发展。以往简单开口形式的机器已经无法满足市场需求,因此有必要开发提花机,增加纺织物品种,提高速度,以求达到高速高效,跟上国际潮流。但目前由凸轮机构传动的高速提花机在保证一定的开口量上出现了运动不平稳、振动大、运动性能差等情况,还无法完全适应高速发展的纺织市场需求,所以有必要对目前高速提花机进行分析与研究,提出另一种高速提花机运动机构——连杆机构传动。

1 高速提花机开口机构的作用

在现代纺织机器上,开口、引纬和打纬运动是使经纬相互交织而形成织物的三大主要运动。要实现经、纬的交织,必须把经纱按一定的规律分成上下两层,形成能通过纬纱的通道,这就是梭口。

机织物都是由纵向的经纱和横向的纬纱交织而成的,交织的规律称为织物组织。经纱覆盖在纬纱上的交织点称为经浮点,纬纱覆盖在经纱上的交织点称纬浮点。经纬两个方向经过一定根数后,经纬组织点浮、沉规律出现重复时,称为一个组织循环或一个完全组织。

2 凸轮开口机构的分析

凸轮开口机构是目前高速提花机的一种传动机构,它可以保证纺织织布机所必须的一定开口量。2.1凸轮开口机构的运动分析

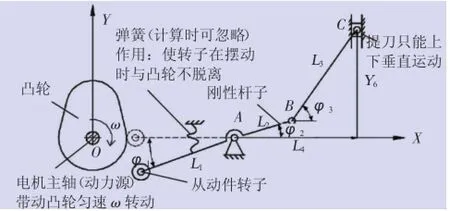

图1为目前凸轮开口机构的原理图,下面对其进行运动分析,分成两个部分。

图1 凸轮开口机构原理图

第一部分如图2所示,已知凸轮以ω0=2πn匀速顺时针转动,凸轮转角为θ,φ1为滚子从动件的摆角,其中φmax为最大摆角。从动件推程和回程均作简谐运动,已知:φ为推程运动角,φs为远休止角,φ'为回程运动角,φ's为近休止角。该凸轮转一圈的一个运动周期内需分为4个过程:①推程阶段,②远休止阶段,③回程阶段,④近休止阶段。

图2 凸轮传动机构的原理图

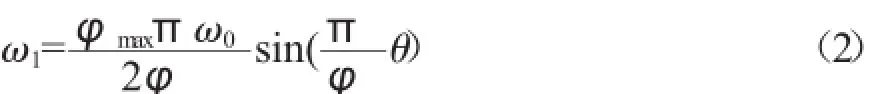

①当0≤θ≤φ,从动件为推程阶段。

式中:ω1为φ1角度的角速度;ω0为凸轮旋转角度的角速度;α1为角度φ1的角加速度(角速度对时间的导数;J1为φ1角度的跃度(角加速度对时间的导数)。

②当φ≤θ≤φ+φs,从动件为远休止阶段。

φ1=φmax

ω1=0

α1=0

J1=0

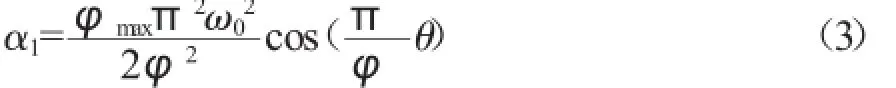

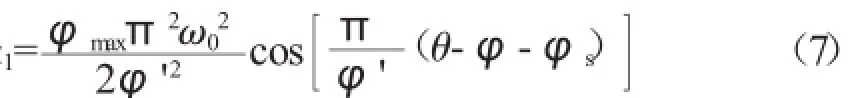

③当φ+φs≤θ≤φ+φs+φ',从动件为回程阶段。α

φ1=0

ω1=0

α1=0

J1=0

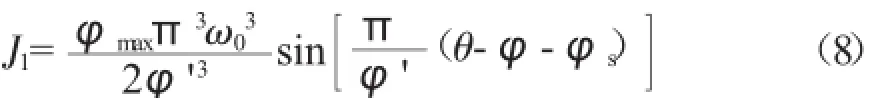

第二部分如图3所示,对提刀的位移、速度、加速度和跃度分别进行分析。

图3 提刀运动原理图

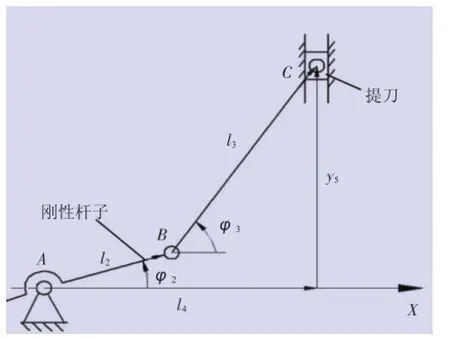

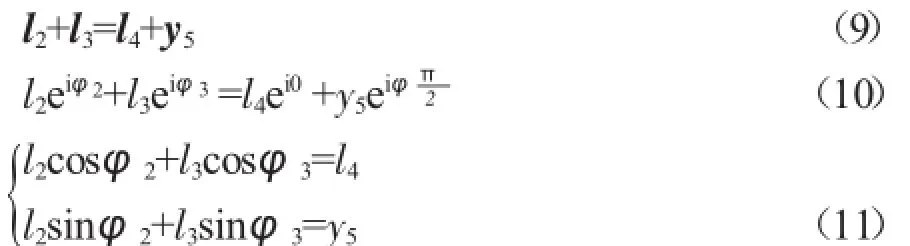

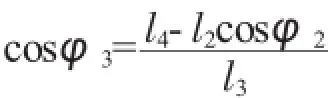

(1)位置分析。该机构的封闭失量方程式为:

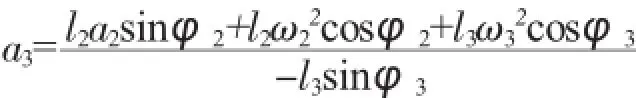

由式(11)得:

由式(11)得:

由于φ2=φ1(对角相等),又由于从动件滚子分为4个过程,φ1有①、②、②、④4个阶段。即:作滑块运动的提刀C的位移方程y5也有相应的4个方程式。

(2)速度分析。将式(10)对时间求导数,得:

式中:v5为提刀的速度。

为了消去ω3,将上式两边分别乘以e-iφ3,得:

按欧拉公式展开后,取实部,得:

式中:φ2=φ1,ω2=ω1,有①、②、③、④4个阶段。

同理,将式(12)展开:

取实部,得:

角速度为正,表示逆时针方向;为负,表示顺时针方向。

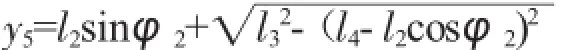

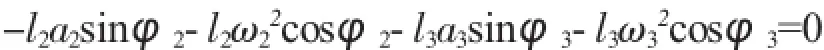

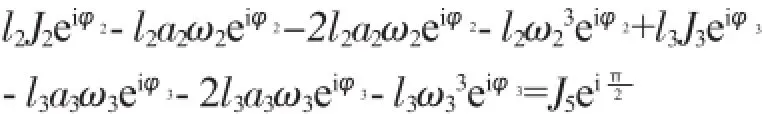

(3)加速度分析。将式(12)对时间求导数,得:

为了消去a3,将式(14)两边乘e-iφ,得:

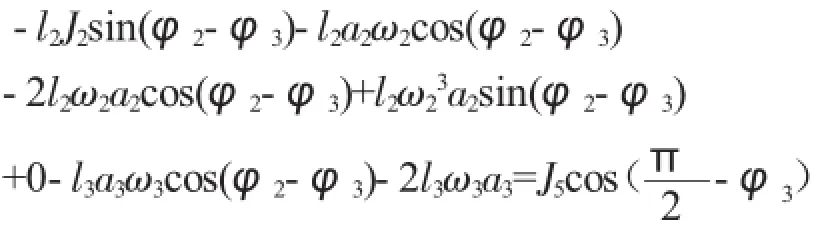

取实部,得:

所以:

同理,对式(14)取实部,得:所以:

其中a2=a1,由①、②、③、④4个阶段角加速度的正、负号可表明角速度的变化趋势,角加速度与角速度同号表示加速,反之则为减速。

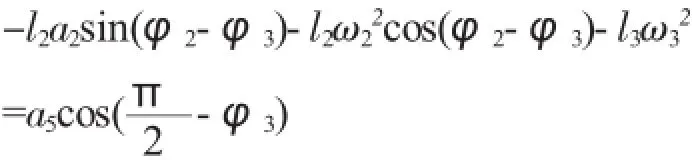

(4)跃度分析。将式(14)对时间求导,得:

为了消去J3,将上式两边乘e-iφ,得:

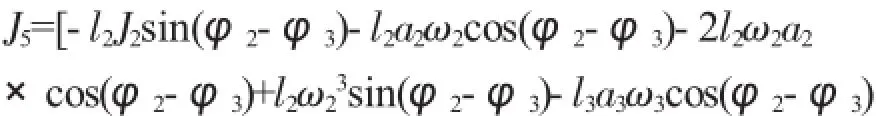

取实部,得:

即:

其中J2=J1,分①、②、③、④4个阶段。

2.2 凸轮开口机构运动分析的结论

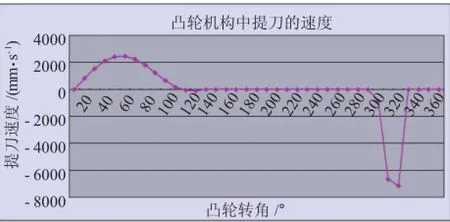

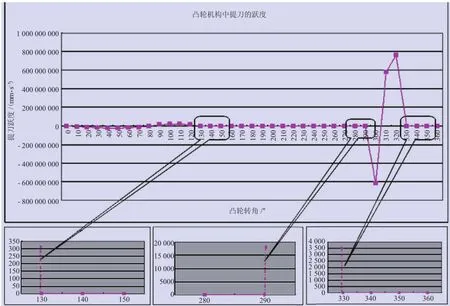

通过使用Microsoft Visual Studio 2008软件的分析,具体运动曲线如图4~7所示。

图4 凸轮机构中提刀的位移

图5 凸轮机构中提刀的速度

图6 凸轮机构中提刀的不连续加速度曲线

图7 凸轮机构中提刀的不连续跃度曲线

由图4和图5可看出,凸轮开口机构中提刀的位移曲线和速度曲线是连续的,但从图6和图7显示,其加速度曲线和跃度曲线都是跳跃、不连续的。由凸轮机构传动的提花机开口机构由于开口有较长的停顿时间,在满开时其跃度曲线不连续,所以高速运转时会产生一定的振动。

2.3 凸轮开口机构从动件振动的分析

凸轮是具有曲线轮廓或沟槽的构件,当它运动时,通过其上的曲线轮廓与从动件的高副接触,使从动件获得预期的运动。凸轮机构的组成是由凸轮、从动件、机架这3个基本构件所组成的一种高副机构,凸轮机构是具有分布质量及弹性的系统,因此在凸轮机构本身的惯性力及凸轮制造误差激振下将产生振动。在凸轮运转速度较低时,由于振动小而被忽略不计,可以认为低速时从动件的实际运动与其理论运动相互吻合。但在高速时,机构的振动将对从动件的运动以及从动件的惯性力产生明显的影响,引起从动件的运动误差,产生噪声和加剧凸轮表面的磨损。

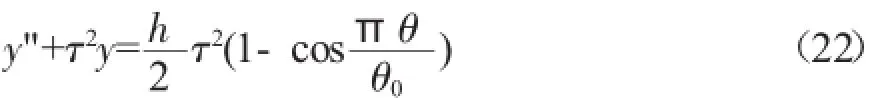

以下对凸轮运转过程中从动件产生的振动作一分析,为揭示凸轮运动以及凸轮运转速度对从动件的振动或运动误差的影响,建立如图8所示的单自由度动力学模型来分析从动件对凸轮运动的响应。图中:m为从动件末端的等效质量;ω为凸轮转动的角速度;P为压缩弹簧的预紧力;Q为外载荷,设为常数。

图8 凸轮机构的等效单自由度动力学模型

得到以下公式:

my"=Fk-Fkr-P-Q (15)

式中:Fk=k(s-y);k为从动件杆系的等效刚度;s为从动件与凸轮接触点的位移;y为从动件末端质量m的位移。

Fkr=kry (16)

式中:kr为压缩弹簧(用以保持从动件与凸轮表面的接触)的刚度。

由于外载荷Q及预紧力P只引起从动件杆系的静变形,在分析从动件的动响应时可不考虑,将式(15)转化为:

my"+(k+kr)y=ks (17)

式中:θ为凸轮转角。

可以得到以凸轮转角θ为坐标的运动微分方程:

式(19)可以改写为:

式中:τ2表示为频率比τ的二次平方。

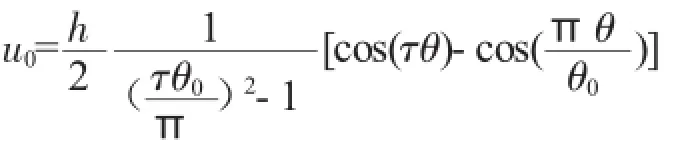

现就此凸轮机构来分析从动件对简谐运动规律的主振响应及余振响应。

简谐运动的位移方程为:

式中:S为从动件与凸轮接触点的位移;h为从动件的行程。

可得:

其解为:

式中:A、B为常数。

根据从动件初始运动条件:θ=0,y=y′=0;

所以

从动件的主振或运动偏差为:

(θ≥θ0)

03的主振曲线,如图9所示。

图9 从动件主振曲线

由图9可知,随着凸轮运转速度的提高(即τ的减小),从动件的主振及余振增大,在低速时(即τ很大时)从动件的主振及余振减小直至趋向于零,这就充分表明了凸轮运转速度对从动件振动的影响。

在凸轮运动曲线中,加速度的变化率通常定义为跃度,表示从动件系统惯性力的变化率。减少最大跃度,尤其使行程终点的跃度尽量降低,将有利于提高系统的工作平稳性。跃度曲线连续的运动规律有利于振动抑制,目前凸轮机构运动设计上所采用的运动规律,加速度的变化率即跃度,其曲线是不连续,从而使配套织机转速受到一定的限制,所以不能达到真正意义上的高速运动。高速时传动振动大,容易导致电子提花机上的电磁阀产生误动作,为了防止产生误动作,应采用提高加工工艺精度来解决,但成本高昂。

3 连杆开口机构的设计研究

3.1 连杆机构的优点

(1)连杆机构能够实现多种运动形式的转换。例如,它可以将原动件的转动转变为从动件的转动、往复移动或摆动,反之也可将往复移动或摆动转变为连续的转动。

(2)它的运动副一般均为低副,其元素之间为面接触,传动时单位接触面积所受压力较小,且面接触便于润滑,故磨损也相应减少,寿命较长。另外,由于运动副元素为圆柱面或平面,易于加工、安装、调整和维修,并能保证精度要求,且因各构件之间为面接触而压强小,便于润滑,承载能力大。而且其低副元素的接触是依靠本身的几何约束来保证的,不需要附加诸如弹簧之类的零件便能保证其接触。

(3)连杆机构还有增力和扩大行程的作用,若接长连杆,则能控制较远距离的某些动作。

(4)连杆机构中的连杆是作复杂平面运动的构件,因而其上各点可以描绘出不同形状的曲线轨迹,当主动件的运动规律不变时,每一机构中构件的相对长度有所改变,则可使从动件得到多种不同的运动规律。

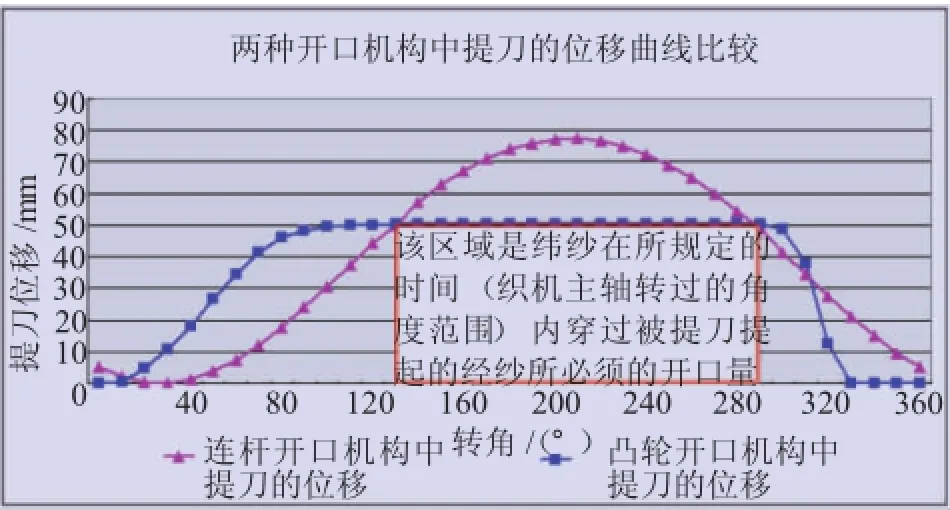

3.2 连杆开口机构的原理

如图10所示,这种新型电子提花机的开口机构,包含由曲柄AB、连杆BC、摇杆CD构成的曲柄摇杆机构(第一部分),由摇杆DE、连杆EF、提刀刀架和提刀构成的摇杆滑块机构(第二部分),以及由摇杆DI、连杆IJ和摇杆JK构成的双摇杆机构(第三部分),和由摇杆KL、连杆LM、提刀刀架和提刀构成的摇杆滑块机构(第四部分)。其中由M、N和G、F组成的机构就是提刀的刀架,而Q和H就是两把在滑槽里上下运动的提刀。

3.3 连杆开口机构的运动分析

运用解析法来求得机构的位置、速度和加速度以及跃度。所谓解析法一般是先建立机构的位置方程,然后将位置方程对时间求导,得到速度方程;再将速度方程对时间求导,得到加速度方程;最后将加速度方程对时间求导,得到跃度方程。由于所用的数1学工具不同,解析的方法也不同,下面所用的是一种较简单的方法即复数矢量法。所谓复数矢量法就是将机构看成一封闭矢量多边形,并用复数形式表示该机构的封闭矢量方程式,再将矢量方程式分别对所建立的直角坐标系取投影。

图10 新型电子提花机开口机构的原理图

通过使用Microsoft Visual Studio 2008软件的分析,具体运动曲线如图11~14所示。

由图11~14所示,连杆开口机构中提刀的位移、速度、加速度和跃度曲线都是连续且不跳跃的,可以通过调整来保证H提刀、Q提刀运动规律是同步的。连杆机构结构简单,运动曲线光整平滑、连续,也没有停顿时间,跃度(加速度的导数)曲线也不跳跃,所以可以适应高速运动运转,从而说明提刀的运动性能是能够满足高速运动规律的要求,也说明该连杆机构的开口机构可以满足提花机高速运转。

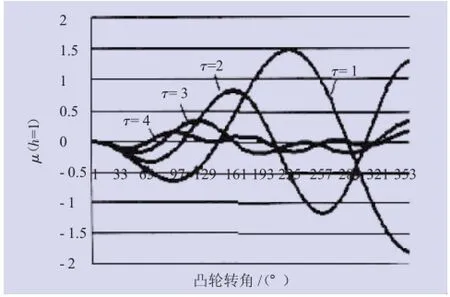

4 连杆开口机构与凸轮开口机构的对比

4.1 提刀位移的比较

图15是由图4和图11合并在一起的提刀位移曲线比较图,其中凸轮开口机构与连杆开口机构的主动件转速(都是织机主轴转速1 000 r/min的一半)是一样大小,且均为匀速,转速都为500 r/min。图中显示的公共区域是经纱被提起的一定开口量,该开口量的大小(剑杆、片梭等载体引纬纱所穿过经纱时的有效高度)和时间(所对应织机主轴转过的角度)是由具体的工艺来确定的。为了更有效地对比两种开口机构,采用完全相同的开口量和织机主轴转速。

4.2 提刀速度的比较

由图5(凸轮机构中提刀的速度)和图12(连杆机构中提刀的速度)相比,连杆机构中最大提刀速度为2 079 mm/s,而凸轮机构中最大提刀速度为7 141 mm/s,所以连杆机构中提刀速度是比凸轮机构中提

图11 连杆开口机构中提刀的位移曲线图

图12 连杆开口机构中提刀的速度曲线图

图13 连杆开口机构中提刀的加速度曲线图

图14 连杆开口机构中提刀的跃度曲线图

图15 两种开口机构的位移曲线比较图

刀速度要小。

4.3 提刀加速度的比较

由图6(凸轮机构中提刀的加速度)和图13(连杆机构中提刀的加速度)相比,连杆机构中最大提刀加速度为128 102.5 mm/s2,而凸轮机构中最大加速度为2 616 145.7 mm/s2,且凸轮机构中提刀的加速度曲线是不连续的,所以连杆机构中提刀加速度是比凸轮机构中提刀加速度要小。

4.4 提刀跃度的比较

由图7(凸轮机构中提刀的跃度)和图14(连杆机构中提刀的跃度)相比,连杆机构中最大提刀跃度为7 327 250 mm/s3,而凸轮机构中最大跃度为761 427 680 mm/s3,且凸轮机构中提刀的跃度曲线是不连续的,所以连杆机构中提刀跃度是比凸轮机构中提刀跃度要小。

4.5 两种开口机构提刀比较的结论

为了满足工艺要求并保证所必须的一定开口量,在相同的主动件转速(都是织机主轴转速的一半)条件下,凸轮开口机构提刀和连杆机构提刀分别按照图15的位移曲线进行运动,经过对其速度、加速度和跃度的对比,连杆开口机构的提刀运动性能都比凸轮开口机构的提刀运动性能优越。由凸轮机构传动的提花机开口机构,由于开口有较长的停顿时间,在满开时其跃度曲线(亦称振动曲线)有突变、不连续,所以高速运转时会产生一定的振动,从而使配套织机转速受到了一定的限制。而由连杆机构传动的提花机开口机构,由于在提综开口最高位置没有停顿时间,其跃度曲线(亦称振动曲线)是连续变化的,所以运动平衡,能适应高速运转。并且从以上对两种机构的对比可以得出,连杆机构中提刀的速度、加速度和跃度比凸轮机构中提刀的速度、加速度和跃度是都要小。

综上所述,从运动平稳、振动小、能适应高速方面来说,选用连杆开口机构比目前凸轮开口机构更合适,更能满足高速运转的运动。

5 结束语

笔者研究了高速提花机的传动机构,提出了以连杆机构替代凸轮机构来实行高速运动,并论证连杆机构的跃度曲线(加速度的导数)是连续的,是可以满足高速运动的。

[1]蒋高明.现代经编工艺与设备[M].北京:中国纺织出版社,2004.

[2]李志祥.电子提花技术与产品开发[M].北京:中国纺织出版社,2000.153-178.

[3]温倩,赵利明.试论国产提花机的技术改造及发展方向[J].棉纺织技术,2003(10):50-52

[4]梁新华.平面连杆机构的模糊综合与模糊优化[D].昆明:昆明理工大学,2002.

[5]郑文纬,吴克坚.机械原理[M].第7版.北京:高等教育出版社,1997.

According to the operational principle of jacquard machine and forming theory of the woven fabric,it points out that shedding mechanism of the jacquard machine is one of the main mechanisms in primary motion with an emphasis on the role of the shedding mechanism.By an analyses on the regular pattern of the movements involving the displacement curve,velocity curve,acceleration curve and jump curves of the cutter in current cam-type shedding mechanism,we try to explore the shortcoming and reasons causing the cam-type shedding mechanism fails to satisfy high-speed operation.And put forward an alternative shedding mechanismshedding mechanism with linkage assembly while the conditions of same loom spindle speed and same amount of shedding are satisfied.The established motion model for the combined link-rod mechanism adopts complex vector analysis tocalculate the regular pattern of the variations of displacement curve,velocity curve,acceleration curve and saltus curve ofthe cutter in the sheddingmechanismwith linkage assembly.With a comparative analysis of the regular patterns between its motion and the motion of cam-type shedding mechanism.Finally we obtain the conclusion that the shedding mechanism with link-rod assembly can satisfy high-speed operation and decide to replace the transmission mechanism of the cam-type shedding mechanism with the shedding mechanism with linkage assembly.

提花机;传动机构;连杆机构

Jacquard Machine;Transmission Mechanism;Linkage Assembly

TH133.2

A

1672-0555(2015)04-052-09

2015年8月

杨军(1979-),男,工程硕士,工程师,主要从事产品质量管理与产品设计工作