发动机缸孔珩磨表面微观构造的质量监控

2015-09-02朱正德上海大众动力总成有限公司上海201807

□朱正德上海大众动力总成有限公司 上海 201807

发动机缸孔珩磨表面微观构造的质量监控

□朱正德

上海大众动力总成有限公司 上海 201807

分析了缸孔表面微观构造对内燃机性能的影响,阐述了选用珩磨表面评定参数的重要性。强调了企业除了应关注产品和工艺的进展外,在质量监控方面也应持续完善、提高。介绍了近年来在这一领域取得的进展,以及利用相应仪器进行测量、评价的情况。

1 缸孔表面的微观形貌特征和珩磨表面的平台网纹

在内燃机的机械损耗中,由内部磨损造成的机械损失占到其功率损失的80%左右。磨损虽然包含了运动副磨损、驱动磨损及流体磨损等几类,但其中的运动副磨损是最主要的来源。进一步的研究发现,在多组运动副中,缸孔-活塞环又是影响最大的一组摩擦运动副,约占内燃机磨损的20%。因此,通过降低这一运动副在工作中的摩擦损失,不但能提高发动机的工作效率,延长发动机的寿命,减少燃料的消耗,而且在使机油耗量下降的同时,还迎合了日益提高的碳排放要求。

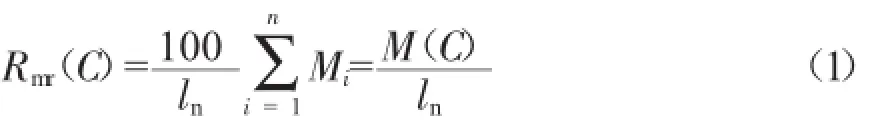

影响缸孔-活塞环摩擦副润滑的因素主要有工件表面的微观形貌和微观结构参数、表面硬度、颗粒物、润滑油的黏度和温度等,但各项因素对摩擦运动副润滑的影响程度(即减少摩擦损失)的效果是不同的。其中,缸孔表面的微观形貌和结构参数决定了是否有足够的润滑油在摩擦副表面较长的驻留时间,其形成的流体动态压力使相对运动只存在于润滑层内部,而不会产生很大的磨损,以达到在运行状态下磨损尽量小的目的。在国内外内燃机制造业界,现今缸孔的最终加工工艺主要还是采用珩磨,使其既具有较光顺的表面和尽可能多的承载面积,确保相互运动时的滑动性和耐磨性,同时又形成一个开放性的表面微观结构,用于保障表面的储油能力,即这个表面仍然是粗糙的。为了同时能体现出这两项功能,就需要使珩磨加工后的工件表面在相对粗糙的基础上呈现出平台结构的表面形态,如图1所示。由图1可见,这种表面微观构造不但耐磨,且具有充分的储油能力。

图1 缸孔表面形成的平台结构

事实上,为了更好地改善配合面的润滑功能,应形成一种更合理的缸孔珩磨表面的微观形貌——平台网纹,即既有平台又有网纹。经过加工后的缸孔表面,乃是由无数个均匀相间交叉的又窄又深的沟槽与小平台构成,并且网纹与网纹交错,相互有适当夹角。这样的微观结构,通过深谷区存贮机油,而连续交错的网状沟槽则便于机油在整个缸孔表面上均匀分布。众多的小平台有利于高强度油膜的形成,还具有回油功能,可以大大降低摩擦功损失。

2 科学地选用和保证珩磨表面的微观结构参数

图2 表征缸孔珩磨表面微观结构特征的评定参数

2.1 微观结构参数的选用

鉴于缸孔经珩磨加工后所形成表面的微观结构对内燃机性能的影响,故确立和选择能反映珩磨表面特征的评定参数尤其重要。20世纪80年代末,在德国制定的标准DIN4776中,率先提出了一组有针对性的粗糙度评定指标。之后的若干年中,又先后被ISO组织和一些工业化国家所接受和引用,并体现在一些相关的标准中,如ISO13565-2:1996、JIS B0671-2:2002等。在标准DINENISO4287中,引入了轮廓材料比Rmr(C)和材料比例曲线(又称负荷曲线)的概念,相当于最高峰顶线和最低谷底线之间的垂直距离,即Rt,也就是国标中的Ry,从两者对材料比例的占有来看,正好是0%和100%。

关于这点,则体现在图2(a)中,其中的Mi(C)可以理解为在整个评定长度ln上每个波峰的材料占有率。而C为对应于评定长度ln中某一具体位置的纵坐标值,因此轮廓材料比可以表示为:

显然,差异很大的表面微观结构将对应不同的负荷曲线。图2(b)即为缸孔内壁粗糙度的示意图,从图中可见,用于珩磨后缸孔表面微观结构特征评定的指标有5项,分别为:Rk、Rpk、Rvk、Mr1和Mr2。整个评定过程建立在负荷曲线的基础上,图2(b)中的Mr是用百分比表示的轮廓支承长度率,其含义与前面引入的特性值Rmr(C)是一致的,但作为粗糙度评定参数,只能采用有特定含义的Mr1和Mr2。处理方式为:以一段支承长度率为40%的直线,沿着负荷曲线的中段移动,直到与曲线的拟合程度最好、且斜率为最小的时候为止,然后把直线向两端延长,从而获得最重要的一项评定参数Rk。

从图2还可见,由决定Rk高度的两平行线与负荷曲线的交点,可得到Mr1和Mr2。再通过该两点分别左斜向上、右斜向下,形成两个直角三角形,它们的顶点就决定了参数Rpk和Rvk,以黑色阴影表示两个三角形的面积应与曲线被截的面积相等。在这些评定参数中,Rk为中心区峰谷高度,又称有效负荷粗糙度,从其形成的机制来看,相对于给定的一个值,它对应最大的轮廓支承长度率,故Rk的实质是这部分的中心区深度将在高负载运行中被磨损掉,但又能最大程度地达到耐磨性。Rpk是超过中心区峰谷高度的轮廓波峰平均高度,又被称为初期磨损高度。Rvk是从中心区下限到有实体材料的轮廓波谷的平均深度,它反映了润滑油的储存深度,体现了摩擦副在高负载工况下的失灵保护。Mr1和Mr2分别为波峰、波谷轮廓支承长度率,由轮廓中心区上、下截止线决定,其中Mr1亦表示表面的初期磨损负荷率,而Mr2则为长期磨损负荷率。

2.2 粗糙度特征参数的检测

至于对上述粗糙度特征参数的检测,已完全可在现今国内外高性能的触针式粗糙度测量仪上实现。自20世纪90年代起,制造厂商已经把它们列入其仪器产品的功能范围中。在前一节介绍平台网纹微观结构时,特别提到网纹乃是由均匀相间交叉的沟槽与小平台构成,并且相互保持适当的夹角交错,即所谓的网纹角,该角与上述粗糙度类参数有着很大区别,可作为一项特征参数必须予以测量。因为网纹角的大小和均匀程度也关系到缸孔表面生成油膜的稳定性和机油消耗的多少,进而影响内燃机的工作性能及气缸套的使用寿命。若网纹角过大,贮油能力会下降,致使活塞与缸孔之间的润滑状况变差,当内燃机处于启动和加速的工况时,就会因机油不足而加剧活塞环的磨损;若网纹角过小,则会影响所形成油膜的均匀性,并且影响到油环的刮油效果,从而造成机油过度燃烧,带来机油消耗的增加和排放超标的后果。网纹角应该一般在30~60°之间为宜,至于对它的测量,可以采用专用的光学测量仪,不但效率高、操作使用方便,且检测精度也很高。不过,在生产实践中使用最多的还是传统的“拓印法”,再利用量角器把结果以手工方式测出,鉴于网纹角公差较大,故问题不大。

3 提升缸孔珩磨表面微观形貌的检测和监控水平

3.1 新的评定参数

鉴于内燃机缸孔珩磨表面的状况对燃油的消耗和废气排放都有较大影响,故自本世纪初以来,随着对环保、节能、安全等方面要求的不断提高,专业技术人员进一步提升了缸孔珩磨表面微观形貌的质量监控水平。归纳起来,有以下两条看似平行的路线:①设立与珩磨表面功能特性相关的新的评定参数,并配备相应高效、专用的测量仪器;②籍助实验室高效能的测试设备,通过比对的方式,定性(严格讲属半定量)地进行评价。

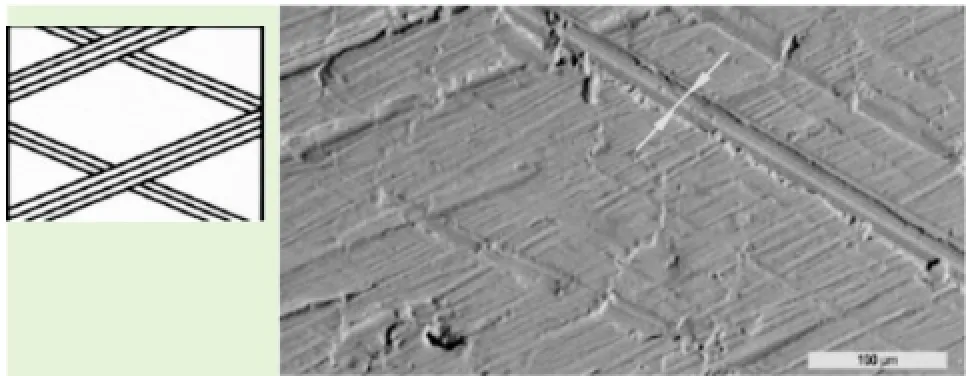

为了能更深刻地表征工作表面的特性,在几年前刚推出的国际标准ISO 25178中,出现了众多用于描述表面微观构造的三维参数,既有类似于二维粗糙度参数,如Sa、Sz、Sk、Spk、Svk等,其单位为μm;也有新推出的如Vmp、Vmc、Vvc和Vvv等体积特性参数。图3所示的三维表面粗糙度曲线,描述了与剖面深度有关的表面材料份额,从图中可见,它们自上至下被分成三个范围:波峰区、芯部区和波谷区。若通过对上述三维表面粗糙度的曲线进行积分,就能够生成以下体积特征:①轮廓波峰的材料体积Vmp;②芯部范围内的材料体积Vmc;③芯部范围内的无材料))体积Vvc;④芯部范围内的无材料体积Vvv。由于其为三维微体积计算,单位为μ m3/μ m2。显然,相比之前的二维粗糙度参数,它们能更确切地对珩磨后表面的理想程度作出评价,图3(a)、(b)分别反映了实际贮油情况有所不同的两种表面微观状态。在德国大众和奥迪公司,把参数Vvc、Vvv结合在一起综合考虑,表述为:Vvc+Vvv的和应控制在某个范围内,如0.2~0.35μ m3/μ m2。

图3 表面材料份额特性曲线的三维特征参数

3.2 检测方法

图4(a)是为此专门开发的一种高性能缸孔表面测量仪,近几年已在一些国内外汽车发动机厂得到实际应用,该仪器采用多孔共聚焦光学测量技术,除了能提供清晰的表面微观形貌图像外,更可同时测出多组参数。图4(b)是一个实例,其中包含多项三维粗糙度参数、网纹角和功能特性参数Vvc、Vvv。后两项按图纸规定必须在缸孔的4个截面的指定位置进行检测,且在根据规范的评价方式(Vvc+Vvv的和)所获得结果进行评定时,不同的位置要求还有所不同:0.2~0.35μ m3/μ m2(在距端面15 mm处),02~0.45μ m3/μ m2(在距端面45、90和110 mm处)。整个测量过程为全自动,约在10 min内完成,如果再在工件与仪器间加上一个数控工作台,就能一次性地完成缸体所有缸孔的检测。

现今包括德国大众在内的一些主流汽车企业,同时推行的还有另一种评定方式,这种评定方式相比前者的直接测量,不但效率低,而且必须以破坏方式切割取样,过程繁琐。需采用反射式扫描电镜这一种很多企业并不配备的昂贵且操作复杂的实验室设备,由于完成一次测试需数小时,故检验频次是较低的,最多就1次/周。

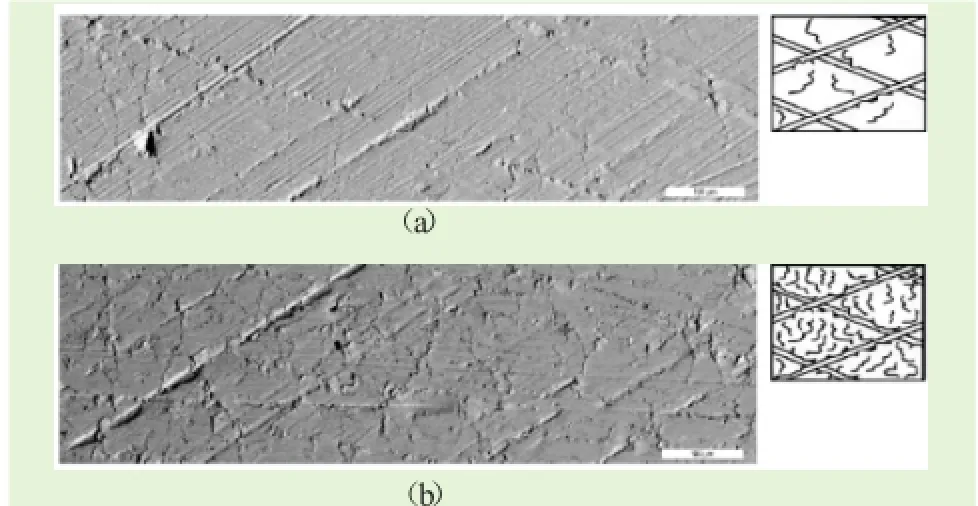

在具体实施时,需先有一块合格试样,作为与被测工件上12个取样(位于4个缸孔中的3个深度)比对的依据。简单地说,需对以下5项进行评定:①平台形态,包括合适的大小(相比试样)、均匀性等;②平台网纹沟道的构造,参见图5,主要考虑其宽度0.01~0.03 mm,以及畅通程度,不应有堵塞;③珩磨表面的洁净程度,包括粘在表面的杂质以及不应存在的一些堆积物;④表面的挤压鱼鳞(见图6),即那些由珩磨加工在表面造成的皱褶,虽然完全消除这种现象不可能,但数量上需控制,图6(a)作为可以接受的实例,一般就以合格试样为准,图6(b)则是被测实际状态;⑤总体印象,指的是从事评价的专业人员把被检件表面与合格试样进行比较后形成的总的感觉。再加上了利用前述方式求得的网纹角共6个评定项,逐个对12个样品分别按好、可以、勉强、差(不合格)这4个等级量化地打分。然后求取各个缸孔的3个位置取样评价结果的平均值,再从中挑出最差的一个作为最终的评定依据,即以此认作所测的那个缸体的缸孔珩磨表面微观形貌的评价值。

图4 基于多孔共聚焦光学测量原理的检测仪器及测量报告

图5 对平台网纹沟道的要求示意图

图6 表面存在的挤压鱼鳞示意图

为什么那些汽车工业强国的主流生产企业更清睐后一种以定性为主的这一半定量评定方法呢,这是鉴于前一种方法从本质上讲仍然只反映、评价了珩磨后表面构造的贮油能力,相比之前那些二维粗糙度参数作用是一样的,只是更直观和精确而已。而利用反射式扫描电镜进行的全面探测,能发现另一些不可忽视的影响因素,如网纹沟道的构造,显然,如果有严重堵塞情况存在,就会带来不良后果。

4 结束语

综上所述,可见尽管珩磨加工是一种成熟且经济合理的工艺,当其应用于缸孔加工时,在表面所形成的平台网纹微观形貌能相当有效地提升内燃机的性能。然而,为了确保缸孔表面的实际状态能符合要求,还必须强调以一系列评定参数对珩磨表面的监控,通过验证其是否合乎标准来作出判断。

[1]刘长生,张礼华.机械零件表面粗糙度的影响与选择[J].现代制造工程,2004(2):114-115,107.

[2]朱正德.粗糙度评定参数多样化提升产品质量的监控水平[J].上海标准化,2009(2):25-28.

[3]王乃明,李汉华,刘必峰.柴油机气缸套平台网纹加工技术的探讨[J].内燃机与配件,2014(4):17-18,20.

[4]裴伟.缸孔珩磨工艺及表面特征参数浅析[J].装备制造技术,2014(7):101-103.

With an analysis on the impact of the surface microstructure of the cylinder bore to the performances of the internal combustion engine,it points out the importance of scientific selection of the rating parameters of the honing surface.Further it emphasizes that in addition to the progress of products and processes,the enterprise should also keep on perfecting and improving the quality surveillance.This article presents a more detailed description on the progress in this area and the use of appropriate instruments for measurements and rating in recent years.

珩磨表面平台网纹;性能与影响;特征评定参数;检测和监控

Overlapping Curve on Honing Surface;Performance and Influence;Feature Rating Parameters;Detection and Monitoring

TH161+.1

B

1672-0555(2015)04-064-05

2015年5月

朱正德(1946-),男,本科,教授级高级工程师,主要从事计量、检测等研究,侧重于生产过程实时监控