二代改进型核电项目控制棒驱动机构中奥氏体不锈钢Ω型密封焊缝自动TIG焊焊接工艺研究

2015-09-02任正秋1上海交通大学材料科学与工程学院上海2000302上海第一机床厂有限公司上海201306

□ 任正秋1上海交通大学 材料科学与工程学院 上海 2000302上海第一机床厂有限公司 上海 201306

二代改进型核电项目控制棒驱动机构中奥氏体不锈钢Ω型密封焊缝自动TIG焊焊接工艺研究

□ 任正秋1,2

1上海交通大学 材料科学与工程学院 上海 200030

2上海第一机床厂有限公司 上海 201306

随着近几年核电事业的飞速发展,大规模的核能发电设备不断投入制造,为我国的社会生产和人民的生活提供了强大的电力支持。其中,控制棒驱动机构是核电主设备中的核安全一级设备。针对控制棒驱动机构中最重要的,也是焊接难度最高的一条焊缝——Ω型密封焊缝的焊接特点和要点,通过对脉冲电流、基值电流、脉冲时间、基值时间、焊枪角度、填充环的形状和尺寸等工艺参数进行分析和控制,以达到解决Ω型密封焊缝正、背面气体保护不完善和焊缝表面成形不佳等问题。由于该焊缝在反应堆中是长时间处于17.2 MPa的压力和293℃的工况下,属于压力容器的一部分,所以该焊缝的焊接是核电主设备制造中至关重要的环节。

控制棒驱动机构Ω型密封焊缝(如图1所示)是由密封壳组件与行程套管组件焊接而成的,两组件经螺纹连接后,通过Ω型密封焊缝进行密封[1]。该焊缝的特殊性在于在其焊接过程中如何进行气体保护和环形填充材料。首先,在普通机械结构的焊接中,焊缝背面保护可以由直接通保护气体或由简单的气体保护罩来解决,但控制棒驱动机构Ω型密封焊缝的背面是个Ω形环状的腔体,下端长1.4 m,焊接时垂直立于焊接工位,该腔体内既不能伸入气体保护罩,也不能装设氩气进、出管接头。其次,在普通形状坡口的焊接中,焊接第一层焊缝时,焊枪可伸进坡口内侧,正面保护气体因两侧坡口的遮挡而不至于快速散开至空气中,而Ω型密封焊缝在焊接时,由于填充环填满了整个坡口,焊枪只能置于填充环正上方,正面保护气体从瓷嘴喷出后迅速向外扩散,并且因为紊流而将空气带入熔池,导致焊缝表面氧化;另外,该焊缝焊接时加入的填充材料并非一般的焊丝或焊条,而是由和母材相同材料制成的特定形状的填充环,焊接时将填充环嵌入坡口进行焊接,增加了焊接变素,提高了焊接难度。

图1 Ω焊缝

1 Ω型密封焊缝的焊接

1.1母材及焊接材料的选用

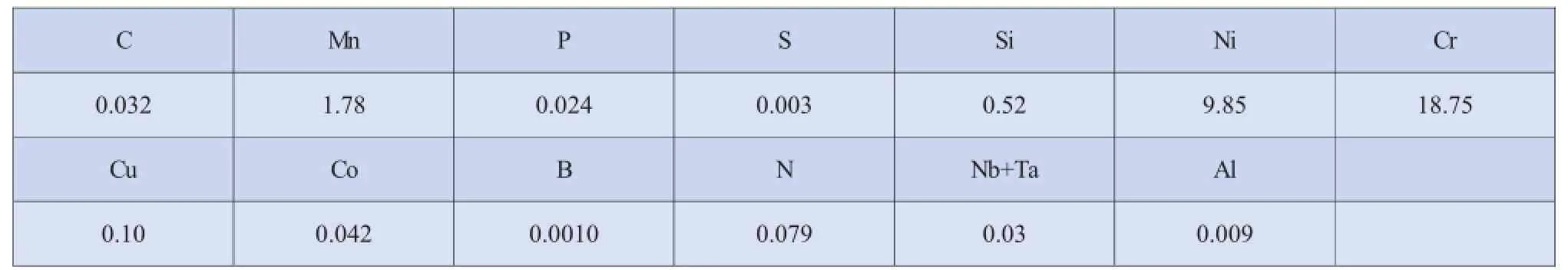

母材选用两种规格的00Cr18Ni10N奥氏体不锈钢,使用状态为固溶状态,该不锈钢属于超低碳不锈钢,抗晶间腐蚀性能良好,很适合作为核岛一回路中承压设备的制造材料。化学成分见表1、表2。

表1 密封壳端(规格为Φ160)成分 wt%

表2 行程套管端(规格为Φ110)成分 wt%

焊接材料为填充环的形式,采用与密封壳端相同的材料制成。

1.2 焊接设备的选用

Ω密封焊缝的焊接采用自动TIG焊的方法,焊机采用天核机电设备有限公司生产的型号为HSC-12的脉冲自动TIGΩ焊机。该焊机是专门为Ω焊缝设计的专用焊机,分为机械结构部分和焊接控制部分[2]。焊接时,由机械结构部分对两个零件进行锁紧后进行环形焊缝的焊接。

2 焊接过程中遇到的主要问题

2.1 焊缝内外表面易氧化的问题

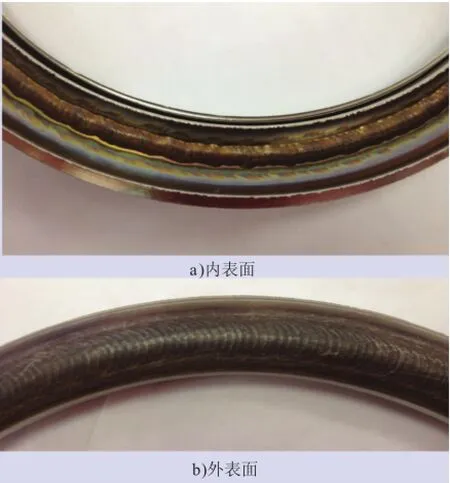

由于控制棒驱动机构Ω型焊缝的特殊接头形式,使采用HSC-12型焊机在平焊位置焊接时通过瓷嘴喷出的保护气体无法对焊缝进行良好的保护,因而造成最终焊缝表面有一层褐色的氧化层,如图2所示。

图2 焊缝表面氧化情况

由于控制棒驱动机构Ω型密封焊缝的背面是个环状的密封腔,若采用先在坡口间隙处充入氩气填一段时间、经填满整个密封壳组件后再放入填充环进行焊接的方法,既浪费了大部分氩气,而且焊缝背面保护状态无法得到保障。

2.2 焊缝表面成形不佳的问题

在以往的焊接过程中,焊缝表面因脉冲电流和基值电流交错而产生的层次非常不均匀,经常出现大片鱼鳞状不规则分布于整个环焊缝。有时,焊缝表面与母材齐平或低于母材,焊缝背面熔敷金属过多,与母材内表面夹角<90°,如图3所示。

图3 表面成形

2.3 收弧处焊缝背面未焊透的问题

在采用氩弧焊方法焊接时,一般在收弧处会对焊接电流进行衰减,并且在离开起弧位置一定的距离处进行收弧,从而避免弧坑的产生。而在收弧处焊缝叠加时将是电流衰减的过程,因此在焊缝起弧处常常有焊缝表面过高的现象发生,有时甚至在焊缝背面会出现未焊透的现象(如图4所示)。

图4 未焊透现象

3 焊接工艺过程中的要点及改进方案

3.1 改进方案的方向

(1)焊枪在前进方向与填充环表面形成一定角度,从而使焊枪在前进时能够给下一个脉冲电流熔化的熔池提供良好的气体保护。

(2)改进填充环的形状或尺寸,使其在焊接过程中能不间断地向焊缝背面提供保护气体。

(3)调整基值电流,改善焊缝成形状态。

(4)调整填充环厚度与填充环自身夹角角度,保证焊缝外表面高度不低于母材,背面余高与母材成钝角。

(5)减少起弧时电流上升时间,增加起弧时焊枪停留时间,以避免起弧处焊缝背面未焊透。

3.2 详细改进措施

由于焊接时正面保护气体缺乏有效的聚拢措施,使熔池得不到良好的保护。但若在坡口上方添加气体保护罩,则不利于热量扩散,由于该焊缝的母材与焊材都为奥氏体不锈钢材料[3],过热容易引起热影响区晶粒粗大,从而影响材料性能,甚至产生焊缝烧穿的现象。受手工TIG焊的启发,将焊枪在前进方向与填充环表面的垂直线成3~4°时,能显著地提高对熔池的保护效果,使焊缝表面呈现金黄甚至银白色。原因在于采用脉冲TIG焊的方法焊接时,在脉冲电流作用下,填充环的一小部分熔化形成熔池,在基值电流作用下,熔池凝固。原先保护气体垂直于填充环吹下时,因为保护气体无法聚拢而立即扩散到空气中,对下一个脉冲电流产生的新熔池基本没有起到保护作用。但焊枪与填充环表面所成角度不宜超过5°,倾角过大,将降低电弧的穿透力,造成背面未焊透。

当采用实芯填充环作为焊材时,由于无法在焊接时从焊缝背面送入保护气体,导致焊缝背面气体保护程度始终不稳定。若在填充环下部均布割开气槽后,能较好地解决该问题(气槽形状见图5所示)。在填充环下部开槽后,在焊接前和焊接时通过一个扁平的气嘴向填充环下部的气槽充入氩气进行保护。开槽方向必须与水平线呈一定角度,而不是垂直于水平面,原理与改善表面气体保护状态相同,即在新的熔池形成前就已将保护气体送至熔池下方。

图5 气槽形状

由于采用脉冲TIG焊焊接时,在脉冲电流通过时,填充环的一小部分熔化形成熔池,基值电流通过时熔池冷凝结晶,其整个Ω型焊缝由一个个熔池叠加而成。但是,如果焊接时基值电流超过一个较大的临界值(>35 A)时,则可能造成在基值电流作用下焊缝未冷凝结晶,而是重新熔化,此时基值电流的作用将不再仅仅是维持电弧,其作用与脉冲电流相同。如此就造成焊缝表面成形中有鱼鳞状不规则的分布在整个环焊缝上。经过反复试验后,将焊接时采用的基值电流由原先的40 A调整为20 A后,焊缝表面呈均匀的层叠状。

由于待焊组件的坡口钝边厚度为2.5 mm,夹角为60°,当采用4 mm厚的填充环时,在焊接后焊缝表面或焊缝背面的余高将会过高,常与母材内表面成锐角。但如果背面余高与母材内表面成锐角,则整个组件的热影响区在正常工况下将长时间处于应力集中状态,即热影响区将承受比焊缝和母材更大的集中应力而引起应力腐蚀。对于核安全一级设备来说,这种情况是绝对不允许的,经过多种填充环厚度试验,最终确定3 mm厚最为适合。另外,填充环的夹角也是影响焊缝成形的一个重要原因。在填充环夹角大于60°的情况下,若填充环装配后其上表面高于母材表面(≥1.2 mm),则焊接后焊缝将未能填满整个坡口的钝边,而是更多地在母材表面铺开。在填充环夹角小于60°的情况下,若填充环装配后其上表面高于母材表面(≤1.0 mm),则焊接后焊缝表面过于平坦,焊缝内表面与母材内表面成锐角,易引起应力集中。故填充环夹角选60°最为适宜,装配后填充环上表面与母材表面高度差应在1.0~1.2 mm,满足以上条件情况下形成的焊缝内外表面余高一般不高于1.5 mm,焊缝内表面余高与母材内表面夹角呈钝角,如图6所示。

图6 焊缝余高过高

对于氩弧焊来说,为了避免收弧时的焊接缺陷,收弧时衰减电流是一种必要的手段,如何能避免电流衰减而造成焊缝背面未焊透的现象,只能从起弧时的焊接状况作调整。通过HSC-12型焊机对起弧时电流上升的时间和引弧处的停留时间进行参数调整后,该现象得到了有效地控制。原来的焊接参数中,起弧的电流上升时间为3 s,引弧停留时间为1 s。这样的参数会引起起弧处的填充环材料未完全熔化,而需要依靠收弧时的电流去熔化填充环。经过对该参数的功能分析,作出了相应调整,将电流上升时间调整为0 s,引弧停留时间为2 s。即起弧电流瞬间达到脉冲电流的最大值,而省略了电流上升的过程。这样起弧处的填充环被完全熔化,而不需要收弧时的电流熔化填充环,完全杜绝了起弧处焊缝背面的未焊透现象。

5 总结

在采用脉冲TIG焊,调整了各项参数后,核电主设备控制棒驱动机构密封壳组件与行程套管组件间的Ω型焊缝的稳定性和可靠性得到了较大改善,作为一种十分有效的焊接工艺方法,已经投入到了后续的生产项目中,工艺改善后得出如下结论:

(1)调整了焊枪角度,相对于从前焊枪垂直于填充环表面来说,对熔池提供了很好的保护。

(2)确定了填充环尺寸和形状后,相对于从前的工艺,不需要再在密封壳组件中充入大量氩气,提高了产品质量,节约了成本又提高了生产效率。

(3)降低了基值电流,改善了焊缝的表面成形状态。

[1]邱振生,匡艳军,柳猛,等.控制棒驱动机构现场安装OMEGA焊缝坡口缺陷返修试验研究 [J].焊接,2014(2):42-46.

[2]朱龙兴.控制棒驱动机构“Ω”焊机的研制[J].核电工程与技术,1998(2):41-44.

[3]张伟栋.控制棒驱动机构“Ω”环的焊接技术[J].焊接技术,2001(Z1):66-68.

Alongwith the rapid development ofnuclear power industry and continuous investment in manufacturing of large-scale nuclear power equipment in recent years,a powerful support of electric power is provided for our social production and people's life.Among others,the control rod drive mechanism is one of the top class devices in the primary nuclear power equipment in terms of nuclear safety.Aiming at the characters and key points in welding of the most important and difficult weld seam-Ω-type weld seam in control rod drive mechanism,try to analyze and control the processing parameters including pulse current,background current,pulse time,the background time,torch angle,shape and size of filling ring to settle the issues like imperfect gas shield at front and back sides of Ω-type weld seam and poor shape of weld surface.Since the weld seam in the reactor is set under the working conditions of 17.2 MPa pressure and 293℃for a long time,it belongs to the part of the pressure vessel,so that the welding seam should be a vital link in manufacturing of the primary devices in nuclear power equipment.

Ω型密封焊缝;基值电流;焊枪角度;气体保护;填充环

Ω-type Weld Seam;Background Current;Torch Angle;Gas Shield;Filling Ring

TL357.5

A

1672-0555(2015)04-030-05

2015年7月

任正秋(1986年-),男,硕士研究生,从事焊接工艺的研究