热管科学及吸液芯研究进展回顾与展望

2015-08-19王杰王茜

王杰,王茜,2

(1重庆大学机械传动国家重点实验室,重庆 400044;2美国西北大学,伊利诺伊州 埃文斯通 60208)

热管具有极高的热传导率、优异的均温性能、可异形制作、运行可靠性高等特点,因此被广泛运用于能源、化工、航空航天、电子元件散热等领域。Gaugler[1]于1942年提出了热管的概念,但是直到20世纪60年代早期,Grover[2]重新独立发明和测试了热管,指出热管具有远远超过任何一种金属的热传导性,使得热管得到广泛认识,引发了热管装置的飞速发展。热管发展初期,美国与欧洲研究主要集中于热管在空间工程和航天中的应用,专注于高温热管,并取得了大量的研究成果。Cotter[3]在1965年首次提出了较完整的热管热传导理论,为以后热管理论的研究奠定了基础。1967年,一根用电加热的水-不锈钢热管首次被送入地球卫星轨道并成功运行[4]。后来人们对于不同材料组合热管进行了长时间(9000h)的可靠性研究,得出了热管相容性材料的选择范围[5]。Katzoff[6]提出了以乙醇为工作介质玻璃为管壁的干道热管,这种热管从蒸发段到冷凝段的干道只有很小的液体流动压力损失,因此干道热管在卫星上得到广泛使用。几乎同时,美国国家航空航天局(NASA)发明了一种无管芯的新型热管——旋转热管[7]。这些发明和应用在热管的发展史上具有重要意义。

本文主要介绍国内外常用热管和典型的吸液芯结构,阐述了热管的工作原理,介绍了7种类型热管并展示了它们在工业中的应用;通过改进吸液芯结构来充分发挥热管的最大潜能是热管强化传热的重点,因此对热管核心部件吸液芯作以详细介绍,分别列举了热管材料的相容性选择与制造方法,并提出了热管未来发展的方向。

1 热管的工作原理

自从Gaugler[1]提出工作原理,热管经过了几十年的发展,衍生出了各种类型,但是从最基本的角度看,热管仍然是一种将沸腾和冷凝有机结合的高效传热元件。

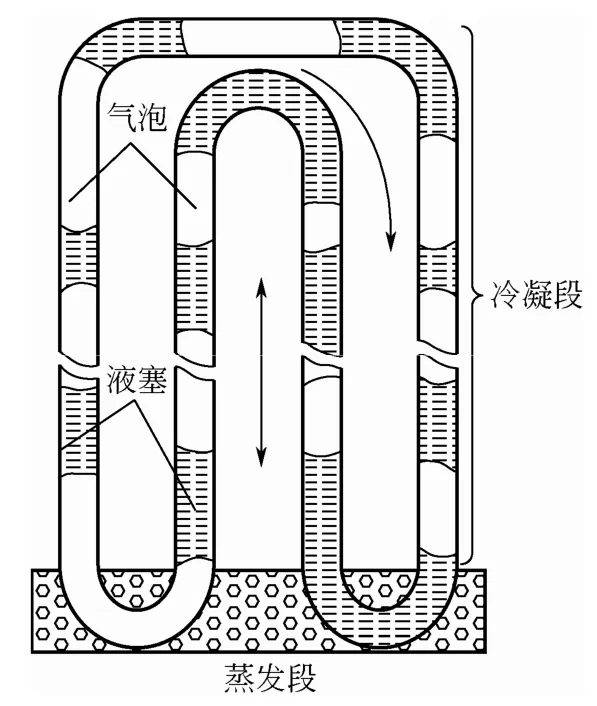

典型热管是在封闭真空管内填充工作液体,利用液体的蒸发和液化相变转换进行热传导,把热能从一个不易传热的位置转移到另一个可有效散热位置的高效热转换元件。热管的一段为蒸发段,另一段为冷凝段,可以根据需要把绝热段布置在两段中间,并且可以将热管的冷凝段和蒸发段放置在任意位置。当蒸发段受热时,吸液芯中的工作液体吸收热量后蒸发为气体;蒸发段的蒸气压力高于在冷凝段的平衡气体压力,所形成的压力差迅速推动蒸气向冷凝段流动,气体在冷凝段内的气液分界面上转换成液体并释放出大量的热,液体再沿多孔材料靠毛细力的作用重新流回蒸发段,如此循环不已(图1),从而使高效热传导得以进行。

图1 热管的工作原理示意图[2]

总的来说热管具有以下几点特性。

(1)高效的导热性 因为热管主要靠工作液体相变传热,热阻很小,所以它的导热能力可比银、铜、铝等金属材料高几个数量级。

(2)优良的等温性 工作状态的热管内腔蒸气处于饱和状态,从蒸发段到冷凝段之间的蒸气压降很小,所以温差也很小。

(3)热流密度可变性 热管依靠工作液体的相变工作,因此改变蒸发段或冷凝段的工作面积可改变热流密度。

(4)恒温特性 可变导热管能改变热管各段之间的热阻,因此当热源温度发生变化时,热管整体温度变化极小。

(5)环境的适应性 热管的形状可以随工件的不同而变化设计,热管可做成零件的一部分、可与电动机的转轴结合;热管可用于地面工程,也可用于空间机构;可与机械系统结合,也可与微电子系统结合。

2 热管的类型与应用

在热管快速发展的这几十年里,各种工况要求促进了对热管原理的深入研究和新结构的设计开发,衍生出了热虹吸管、往复热管、脉动热管、回路热管、旋转热管、微型热管可变导热管等不同类型的热管。

2.1 热虹吸管

热虹吸管又叫重力热管。如图2所示,热虹吸管内部不需要吸液芯,依靠重力的作用使工作液体从冷凝段回流到蒸发段。由于依靠重力实现液体回流,因此只能把蒸发段置于最低的位置。但是由于结构简单、制造方便、成本低廉,热虹吸管仍然是 目前使用最广泛的热管之一。

图2 热虹吸管示意图

由于轴承内部各点受力不均易造成局部温度过高,产生的热应力严重影响轴承的可靠性。Wang等[8]和Chen等[9]提出了将重力热管内置于轴承中,通过热管的高效导热性,形成等温轴承,以便提 高轴承最大承载量,减小因局部高温引起的轴承 失效。

迄今为止,热管的最大一项合同是将热虹吸管技术运用于横穿阿拉斯加海峡的输油管线的架设和运行,即把热管用在管线的支座上以防止冻土融化。这一计划需要McDonnell Douglas Astronautics公司每个月加工12000根热管,管长9~23m。同样的技术运用于我国青藏铁路,如图3所示。青藏铁路沿线多年冻土全段长达550km,在铁路地基旁竖立的黑色直管就是低温、氨-碳钢热虹吸管,热管的蒸发段埋藏在地底。当路基由于铁轨发热而出现升温时,热管蒸发段的液态氨蒸发吸热,从而有效地防止了由于铁路运行造成的冻土融化,保证了 多年冻土的强度和路基的可靠性[10]。

图3 青藏铁路清水河试验段热管路基[10]

图4 往复热管示意图[12]

2.2 往复热管

Gaigalis等[11]在1978年提出了往复热管的概念,原理示意图如图4。往复热管的结构和两相闭式热虹吸管几乎相同,但是它们的吸热散热原理明显不同。热管往复运动引起的高频率振动是热管内部液体回流的动力,由于振动造成内腔液体的飞溅和撞击也能促进热管整体温度的一致性。往复热管广泛用于凸轮平底直杆、曲柄滑块等高频率往复运动的机构中。

Cao等[12]提出了将往复热管用于发动机活塞冷却的方案,旨在利用往复热管使活塞达到整体温度的一致性,以避免局部温度过高引起的活塞失效,以便延长活塞的工作寿命。随后Ling等[13]和Wang等[14]建立了往复热管数学模型,分析了往复热管内液体振荡和热管尺寸对性能的影响。Ling等[15]分析了振荡频率对热管工作性能的影响,其理论与试验结果证明,对于大部分往复热管需要的工作频率都很低,对于r=35mm的活塞,需要的工作频率仅需5~7Hz。Wang等[16]得出了活塞内振荡热管对活塞整体温度分布的影响。

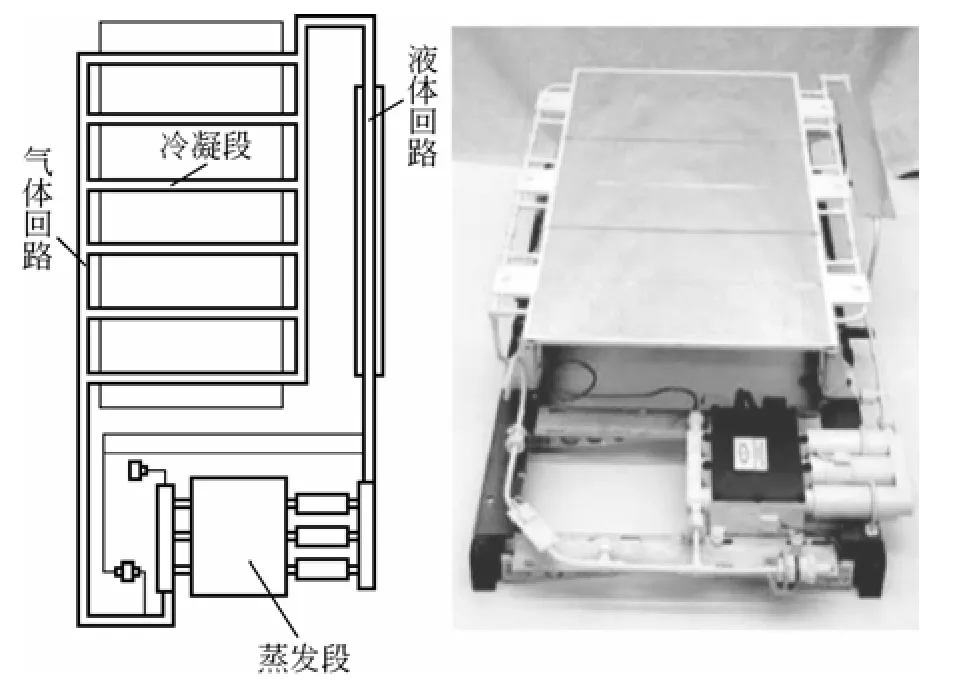

2.3 脉动热管

20 世纪90年代初日本的Akachi提出一种新型热管——脉动热管,其结构如图5所示[17-20]。它由金属毛细管弯曲成蛇形结构,弯头一端为加热段,另一端为冷却段,在中间任意位置设计绝热段,可做成开式回路或闭式回路两种结构。脉动热管内部无需吸液芯结构,利用蒸发段与冷凝段之间的压差以及管中存在的压力不平衡,使得工作液体产生自身震荡,从而加快气液交流,快速传递热量。脉动热管具有结构简单、体积小、传热性能好、适应性强的优点,受到各国学者的普遍关注。但实际上脉动热管的运行机理相当复杂,受到多方因素的影响,其内部气液两相流动和传热现象错综复杂。因 此,人们着力于脉动热管可视化实验,并据此进行理论与数值分析。

图5 闭式脉动回路热管示意图[17]

目前广泛使用的脉动热管散热器有以下几种形式:翅片式脉动热管、柔性连接热管及平板式脉动热管等[21]。Rittidech等[22]在空气预热器中运用闭式回路脉动热管,以减少干燥器的能耗。其实验采用充液率为50%,蒸发段和冷凝段分别为19cm的脉动热管,冷凝段空气温度为30℃。结果发现当热空气端温度从60℃升至80℃时,热交换效率有所提高。除此以外,脉动热管已被成功应用于电力设备及微电子器件的散热[23]。

2.4 回路热管

最初的回路热管是前苏联乌拉尔科技学院(Ural Polytechnic Institute)的Gerasimov等[24]在1972年发明并申请专利,其最初设计用于空间技术。各种回路热管的基本原理基本相同,具有受重力影响小、对方向不敏感、结构灵活、在很小温差下可远距离传递较传统热管更大的热量的特点。现已经有很多文章对不同类型的回路热管进行了理论分析[25-27]。

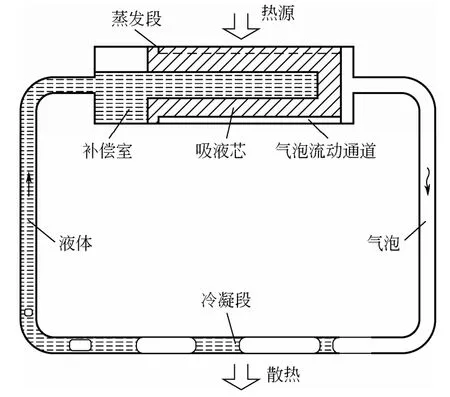

图6是简单回路热管的工作示意图[28],只需在热管的蒸发段和补偿室内布置吸液芯结构,其余部分都为光滑内壁面。回路热管中气体和液体是在分离的管道中流动。蒸发器内布置有孔径细小的主毛细芯,提供回路中液体循环流动的动力。补偿室内布置有孔径较大的次毛细芯,主要控制补偿室与蒸发室间的液体流动,用以向主毛细芯输送工作液体。

回路热管主要运用于宇宙航空航天领域,第一次实验于1989年俄罗斯发射的宇宙飞船“Gorizont”上[29](图7);1994年俄罗斯发射的“Obzor”卫星第一次实际使用了回路热管,一根丙烯回路热管和两 根氨回路热管安装在光学温度控制系统中[30]。

图6 回路热管工作示意图[28]

图7 “Gorizont”飞船上回路热管的运用[29]

近年来,回路热管用于电子设备和计算机的散热冷却成为人们关注的焦点之一。随着微型高功率设备的出现[31-32],回路热管开始被广泛用于计算机产品。如图8所示,2001年回路热管第一次现身于紧凑型散热器运用于大约50g重的CPU中,大约散发了25~30W的热量。此类热管的固有特性将使其在未来电子和计算机领域有广阔的发展空间,甚至可能取代传统热管在电子行业的作用。

2.5 旋转热管

1969年美国宇航局(NASA)的Gray[7]提出了一种无管芯的新型热管——旋转热管。由于旋转热管不需要吸液芯结构,因此得到了快速的发展。旋转热管的原理如图9所示,热管本身就是旋转件,冷凝段的液体通过离心力的作用回到蒸发段。由于工作液体回流靠离心力和重力推动,因此,热量的传递比在普通热管中更加高效。

图8 CPU中LHP(回路热管)的方案和概念图[32]

图9 旋转热管原理图[7]

根据热管的轴线与其旋转轴的相对位置,可将这类热管分为旋转热管和同转热管两大类,热管轴线与旋转轴一致的称为旋转热管,不一致的都称为回转热管。显然,旋转热管可以用于需要散热的转轴中。1994年,Judd等[33]将旋转热管用于铣床的主轴散热,移走了200W热量,使轴承的温度降低了一半;并且均衡了主轴的温度差,提高了热稳定性,从而减小了铣床加工中的热变形引起的误差,改善了铣床的加工精度。

2.6 微型热管

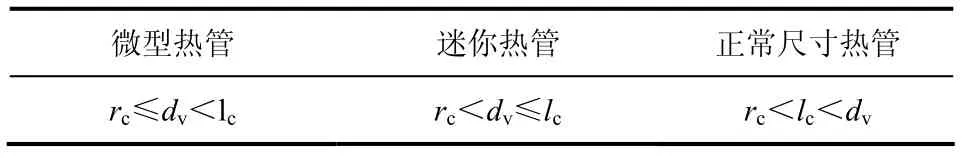

应该指出,微型热管不是一种新类型的热管,只是由于热管的体积十分微小,普通的热管理论不能被简单地运用于微型热管,因此单独分类讨论。Cotter[34]于1984年在日本举行的第五届国际热管会议上提出微型热管的理论和展望,并且将之定义为水利学半径rh大于或等于热管中工作介质的气液界面的毛细半径rc,后来Peterson[35]和Vasiliev[36]重新补充了微热管的定义,见表1。

表1 微热管的定义[36-37]

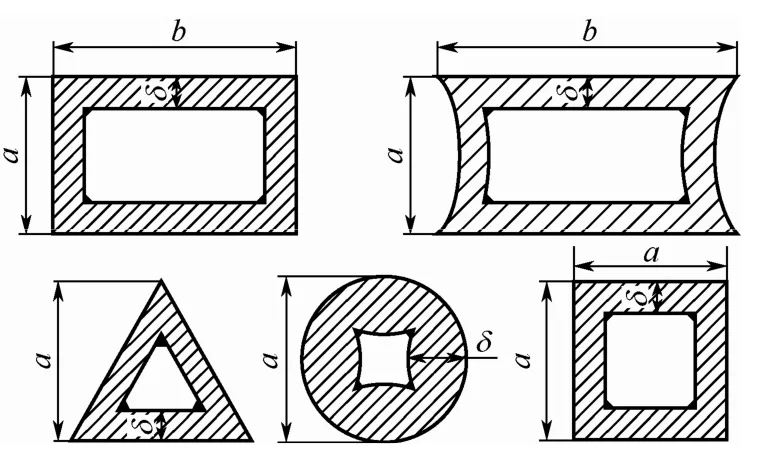

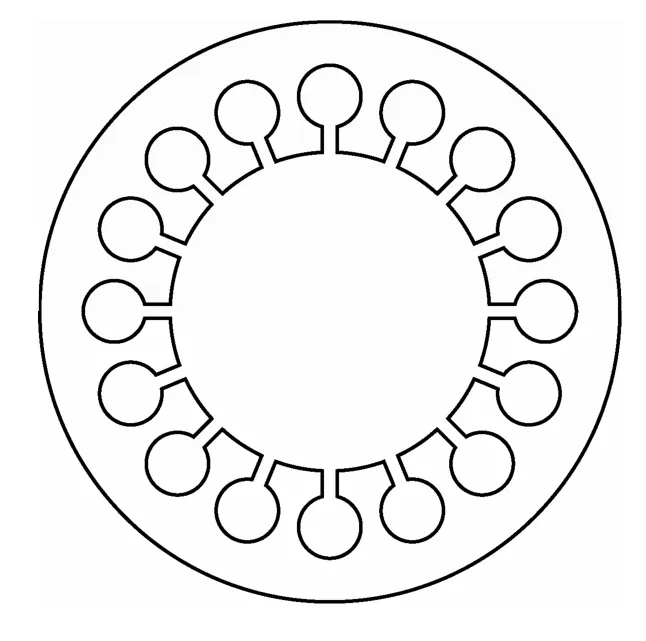

随后日本的Itoh等[37]发明了一系列不同横截面的微热管设计方案,其中有通道截面非圆形并带有尖角,如图10所示。冷凝液主要依靠尖角处毛细作用的驱动回流到蒸发段,可以看出,由于微热管内壁表面积与空腔体积的比值增大,传统热管的内壁毛细功能被各种形状截面转角处的毛细作用所替代。

图10 微热管横截面示意图[37]

我国已经进入信息化高速发展的时代,对电子电路集成的微小型化、低功耗、高可靠性方面要求越来越高,但芯片高度集成往往引起单位面积温度升高,后者严重威胁设备的可靠性。研究发现,微电子芯片表面发热不均匀会造成局部某些点处热流强度高达1000 W/cm2,这被认为是造成芯片失效乃至损坏的关键原因[38-39]。如图11所示,Kang等[40]制造了径向槽道热管,并测试了热传导性能。实验发现当充液率达到70%并保持27W时,具有放射性槽道微型热管的晶片比纯晶片的温度低27%。近年来微型热管作为一种重要的微型冷却器得到了迅速发展,有关微型脉动热管、微型毛细泵热管、微型回路热管、微型槽道热管等的理论研究、制造方法创新、实验对比都取得了大量的成果。

2.7 可变导热管

普通热管热负荷或蒸发段的温度改变都将引起热管工作温度的改变,但是可变导热管能够保持蒸发段或冷凝段的温度不随着热负荷的增减而变化。这种热管内的不凝结气体与蒸气是相互分离的,并且不凝结气体能够有效地占据部分冷凝段,使该部分停止局部传热,因此可以利用不凝结气体所占据的冷凝段长度来调节热管的传热量。1975年,可变导热管第一次被运用于美国卫星中[41]。

图11 放射性槽道微型热管[40]

图12 无吸液芯的贮气室充气热管示意图[42]

可变导热管可以分为无反馈控制式可变导热管 和反馈控制式可变导热管[42]。图12所示为无反馈控制式可变导热管,在可变导热管的贮气室内充入不凝结气体,当蒸气压力变化时,不凝结气体的压力与蒸气压力相平衡,从而调节冷凝段的实际工作长度(或面积),使得热管保持恒温。由于不凝结气体与蒸气在冷凝段末端的相互扩散引起的滞后可能影响控制精度,人们往往采用机械式、气压式或电动式等反馈方式来控制的可变导热管。可变导热管测量温度的变化时能达到±0.5mK的精度,这是其他测量温度控制系统很难达到的精度[43]。可变导热管的温度测量特性使之在长期测控钠硫电池高温的装置中得以应用,用以提高钠硫电池的载荷水平,减少电力损耗[44]。

3 吸液芯类型及其结构

吸液芯结构是热管的核心部件,吸液芯的性能决定热管的整体性能。毛细极限决定的最大热通量远远大于其他因素引起的变化。因此,一根高性能的吸液芯应该具有以下特点:①良好的传导性(意味着较小的径向阻抗);②高渗透性(具有较小液体流动压力);③高毛细能力(能够提供更大的工作液体回流压力)。

3.1 单一结构吸液芯

单一结构毛细吸液芯由于制造简单、造价便宜,广泛用于各种类型热管中。

(1)网状吸液芯 采用各种金属丝编织的网状或斜纹织品作为吸液芯结构。卷制丝网吸液芯具有结构简单、制造方便、成本低廉的优点,但是存在液体流动阻力受丝网卷制的松紧度影响,网层间及丝网与管壁之间有间隙而导致热阻较大的缺点。Kempers等[45]通过实验研究了金属丝网的层数和工作液体的含量对具有金属丝网毛细结构的铜-水热管性能的影响。对于层数较少的网状吸液芯热管来说,其热阻随着热通量的增加而明显非线性减小,最终接近于一个常数。充液率的高低并不是非线性产生的原因,但是热管的热阻随着充液率增加而 变大。

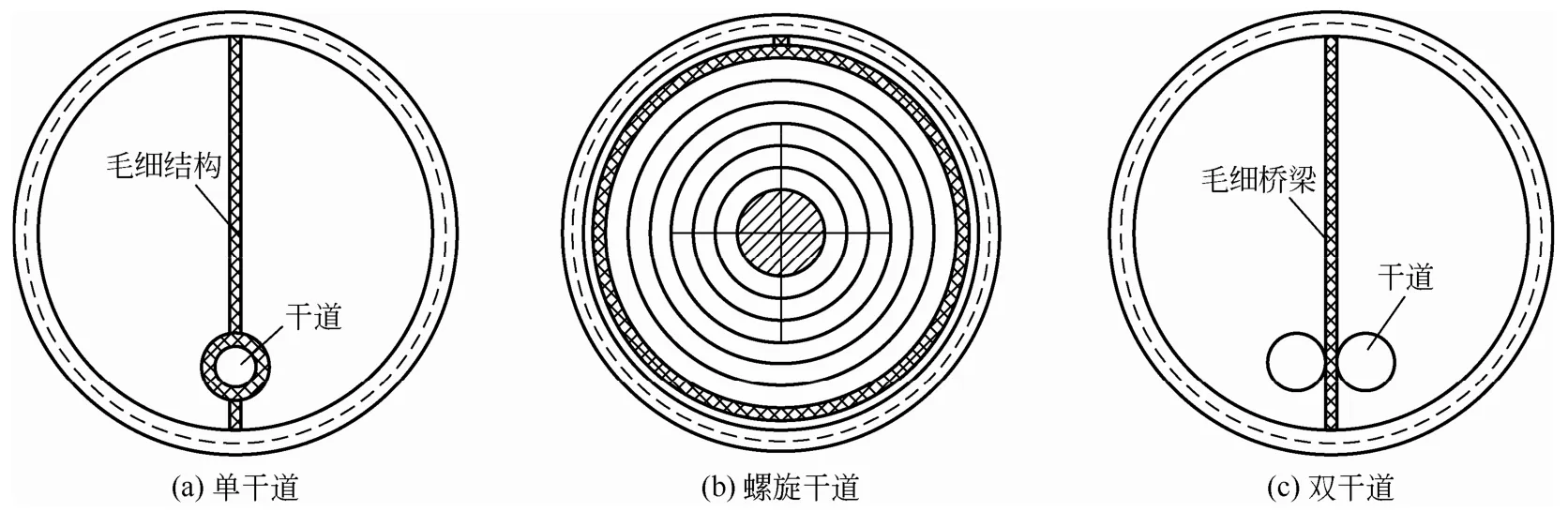

(2)干道管芯 干道毛细结构用单独的工作液体流动通道来减少黏性损失。过去不少干道热管相继设计出来,但是很多经过地面和航天测试发现它们很难达到设计要求,这是因为干道对气泡或非冷凝气体进入引起的堵塞十分敏感。图13中列举了几种不同的干道吸液芯。

干道管芯最广泛的设计是当时Orbital Astronomical Observatory宇航局发表的单干道结 构和螺旋干道结构[46],另外一种重要设计是用 于冷却通讯技术卫星上电子管放大器的双干道热管[47]。

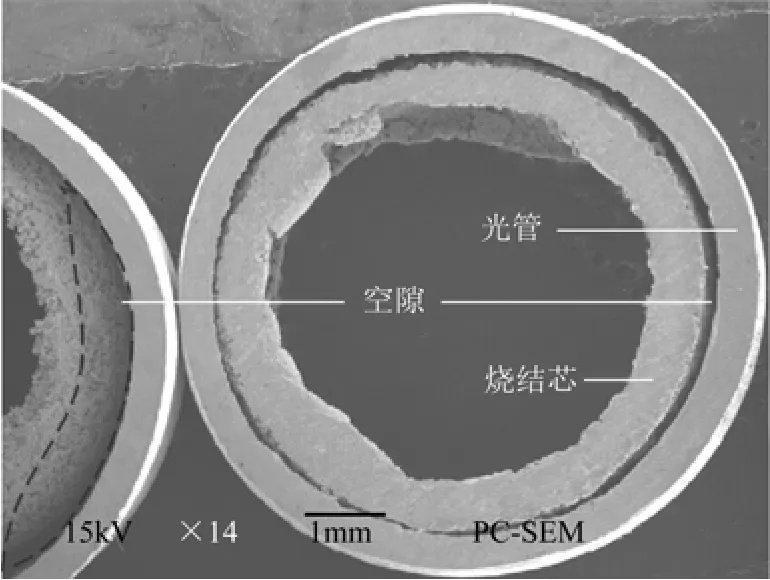

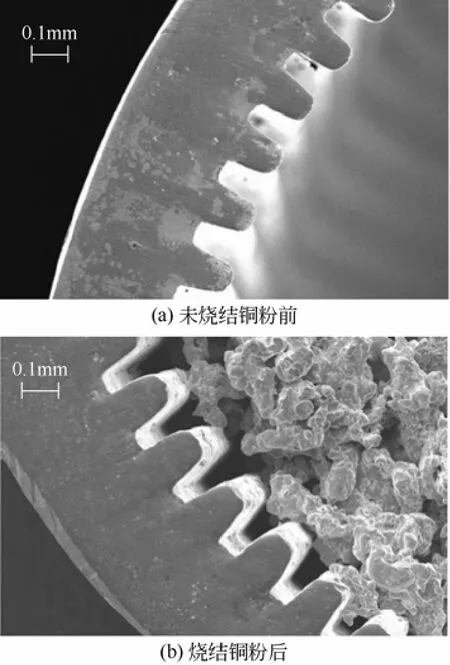

(3)烧结吸液芯 烧结毛细结构通常是将金属粉末通过加温直接烧结在管壁上,形成不易脱落的毛细结构(图14)。由于金属粉末不紧密,烧结过程中空气膨胀使得成型结构具有优良的渗透性。

(4)槽道吸液芯 沟槽吸液芯是在热管内壁加工各种形状的沟槽,利用槽道界面张力的作用可使液相工作介质回流从而实现吸液芯的功能。槽道热管的特点是:径向热阻小,壁面与吸液芯结构之间的热阻较小,二次加工性能好,在弯曲、压扁等加工过程中不会出现吸液芯结构与壁面剥离甚至脱落 现象,从而保持良好传热性能。

图13 不同的干道热管设计[46-47]

图14 烧结吸液芯

图15 Ω形槽道示意图

图15所示为Ω形槽道吸液芯横截面图,其他槽道形状亦可起到同样作用。常见形状可以为三角形、梯形、矩形、S形、Ω形和燕尾形等,用以满足各种不同的结构和散热需求。

3.2 复合结构吸液芯

渗透性和毛细作用的相互矛盾难以保证热管同时具有良好的渗透性和足够的毛细压力,孔径越大越有利于液体流动,从而满足吸液芯高渗透性的要求;而毛细压力的增大需要足够小的孔径。人们只能尽量在渗透性与毛细压力之间作出平衡,所以采用复合吸液芯结构更容易满足较高的工况需求。复合吸液芯结构是将两种或两种以上的单一吸液芯结构结合起来,并充分利用各自的优点。

(1)丝网干道与微沟槽复合吸液芯 图16为俄罗斯Kaya[48]设计的一种采用微沟槽与金属丝网的复合结构单一干道热管。Kaya探讨了在单一干道热管中蒸发段气泡的产生与冷凝段气泡的破灭对热管性能的影响,并发现当热管干道中具有排气孔时,干道热管能更快地启动。

图16 干道热管横截面图[48]

(2)槽道与烧结粉末复合吸液芯 槽道与烧结粉末复合吸液芯结构是将烧结技术与槽道技术结合起来,充分利用烧结结构能提供足够毛细力和槽道有利于液体的回流的逻辑结合。如图17所示,Li等[49]建立了槽道与烧结铜粉复合结构吸液芯数学模型,并与实验结果进行了对比,发现热管从启动到平衡状态所需时间随着热输入量的增大而增加。Tang等[50]进行了烧结铜粉槽道复合毛细结构与均匀多孔毛细结构的热传递性能的对比,分析了槽道宽度、深度对热管传热性能的影响,并发现当槽道深度为0.85mm、宽度为0.45mm时,复合吸液芯能够得到最大的毛细力。

图17 槽道与烧结复合吸液芯[49]

(3)多孔隙复合吸液芯 多孔隙复合吸液芯在毛细结构中有多种大小不同的孔洞,大孔洞能减小流动阻力有效帮助液体的回流,小孔洞能提供大的毛细力为液体回流提供压力。

多孔毛细结构可以采用组合丝网芯结构:①在接近管壁的内层使用大孔眼网,在大孔网眼的外面再用小孔眼网覆盖;②采用大孔眼网和小孔眼网交替层叠而成的吸液芯。除此之外,还有如图18所示Semenic等[51]提出的双孔隙毛细结构。由小微粒构成的簇群提供液体从冷凝段到蒸发段所需的毛细压力,而族群之间的缝隙为液体的流动提供通道。实验表明这种吸液芯能够比单一均匀孔径吸液芯提供更大的热通量。

图18 586/74(簇群尺寸586μm和颗粒尺寸74μm)双空隙吸液芯结构电子扫描(SEM)照片(50倍)[51]

图19 多孔毛细结构孔隙大小的分布图[52]

由于制造方法的不同,人们将整合的多孔粒子结构定义为双分散毛细结构,如图19所示。Yeh等[52]对采用多孔吸液芯的回路热管中热传递作了分析,指出烧结温度对性能的提高没有明显的影响,而认为主要影响因素是颗粒的大小和孔隙模型的容量。双分散毛细结构的最佳参数是颗粒直径为20~32μm和空隙模型容量为25%。除此之外,优良的双分散毛细结构的蒸发段热通量能够达到64000W/(m2·K),这几乎是单一空隙结构的6倍。

4 热管材料及其性能

热管管壳、吸液芯和工作液体是热管的3个基本组成部分。热管的设计必须考虑相容性与热管寿命,并依此进行材料的选择。在20世纪60~70年代热管高速发展期间,人们进行了大量热管相容性和寿命试验,所得出的数据至今仍在使用。

4.1 工作液体

热管的工作温度范围决定了工作液体的选择范围,表2列举了大部分常见的热管工作液体工作温度。在大致相同的温度范围内,一般有几种工作液体可供选择。确定所需采用的最佳工作液体必须考虑如下各种特性及主要要求:①工作液体与管芯与管壳材料的良好相容性;②较高热稳定性;③工作液体能有效润湿管芯和管壳材料;④较高汽化潜 热;⑤较高导热率;⑥较大表面张力。

表2 常见热管工作液体[53]

在设计热管时,为使工作腔能够克服重力运行,并产生较大的毛细驱动力,往往希望工作液体表面张力大些。此外,还需要工作液体能够润湿管芯和管壳材料,即液珠接触角必须为零,或者非常小。希望工作液体的汽化潜热大,以便用最少量的液流来传递尽量大的热量,从而保持管内的压降小。为了减少径向温度梯度,工作液体的导热率以大为好。

IKE,Stuttgart(原子能源研究所,斯图加特大学,德国)[54-55]做过较为全面的使用有机物当作工作液体的相容性实验,结果表明温度超过300℃后有机物不适合作为工作液体,因为它们在此温度下长时间的使用过程中不能保持化学结构稳定性。

4.2 吸液芯

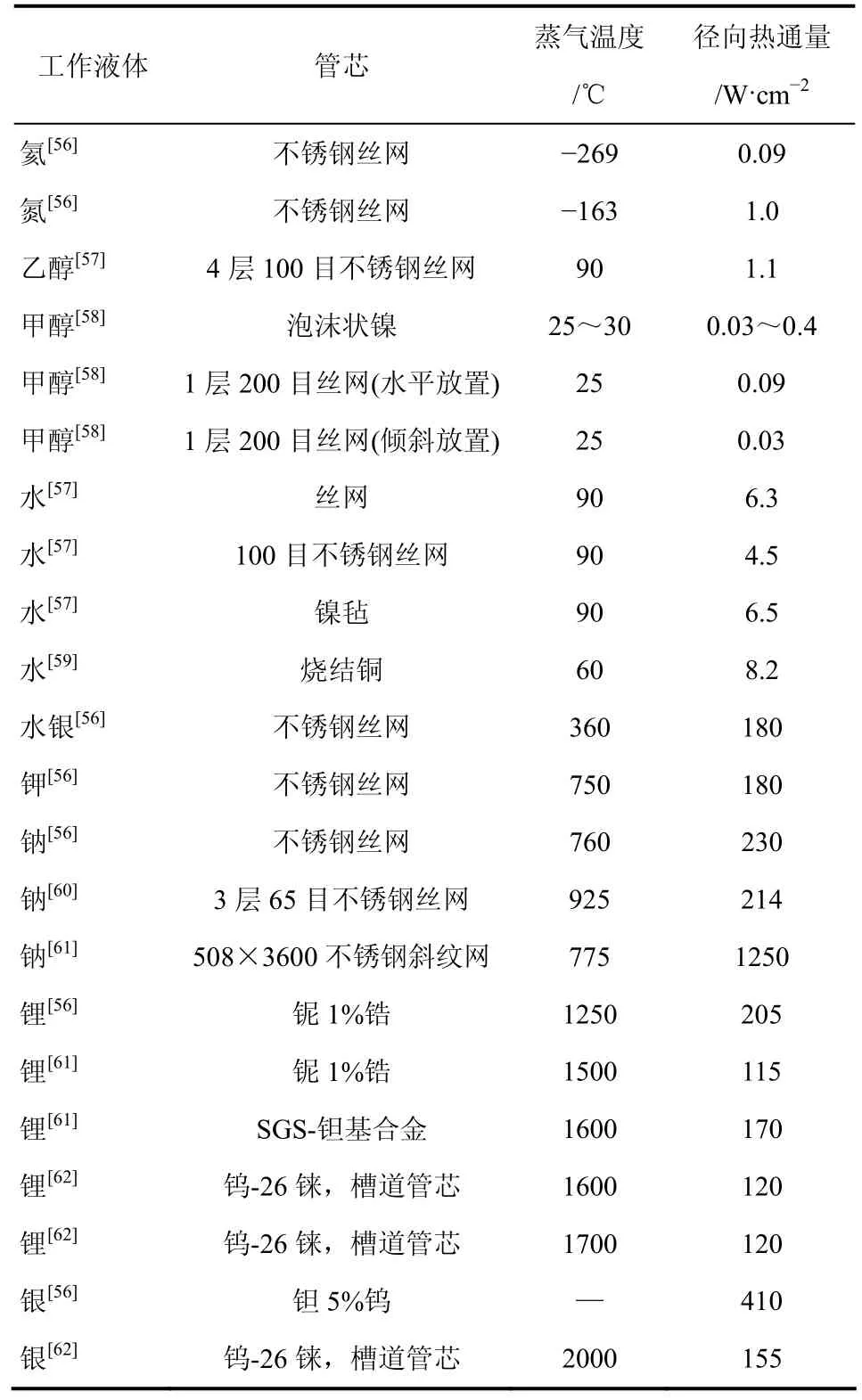

吸液芯是影响热管性能的决定性因素,因此选择合适的吸液芯是最复杂的问题。人们往往希望吸液芯的渗透率K要大,以减小回流液体的压力损失;导热热阻要小,以减少径向导热阻力;并且还应具有非常小的有效毛细孔半径rc,以提供最大传热率。要使同一种结构的吸液芯能满足上述全部要求相当困难,因此,如前所述,复合吸液芯应运而生。表3列出了多种不同管芯与工作液体组合的蒸发段热通量测量值,设计选择吸液芯的结构时,可参照表中的值选择合适的吸液芯结构,以尽量满足传热要求和多方面的考虑。

表3 热管蒸发段热通量的测量值(不一定是极限值)

表4 中等温度工作液体的相容性资料[5]

4.3 相容性

固液不相容会引起热管材料的腐蚀并产生不凝结气体。溶解的固体材料会导致管芯毛细孔堵塞,所产生的不凝结气体趋向于聚集到冷凝段,使冷凝段逐渐被气体堵塞。

从公开发表的文献中可看出,很多实验室都进行过热管相容性和寿命试验。这些工作得出了大量资料。Basiulis等[5]对中等温度范围内的材料组合作过综合性的评述,归纳如表4。

5 热管制造

低温热管的制作的工序较为简单,费用较低。对于所有的热管,最重要的是热管必须防漏。保证不发生相容性问题以及确保吸液芯和管壳能被工作液体润湿的关键一步是对管壁进行认真清洗。组装过程中的任何疏忽不仅影响热管的寿命,而且会降低热管的性能。

5.1 热管管壳

热管的管壳大多为金属无缝管材,根据不同需要可以采用不同的材料,如铜、不锈钢、合金钢、铝、碳钢等。管子可以是标准圆形,也可以是异形的,如椭圆形、矩形、波纹管、扁平管。

5.2 热管管芯的加工

(1)网状吸液芯 丝网吸液芯结构是最普通的吸液芯结构,不锈钢丝、合金丝及铜丝均可织成网孔极细的丝网。丝网可以用扩散焊接到热管管壳上,得到耐久的吸液芯结构。当管径足够大时,也可以采用点焊使其紧贴到管壁上,也可以利用蛇形弹簧将丝网固定到管壳上。不论管芯的形式如何,重要的是使其与管壳紧密接触。

(2)烧结吸液芯 烧结吸液芯是在内管壁上烧结一层金属粉末,金属粉末颗粒的大小决定管芯毛细孔的尺寸。通常烧结温度要比烧结材料的熔点低100~200℃。微型热管吸液芯的烧结成型原理如图20所示,在紫铜管一端放入大堵头和不锈钢芯棒后,在另一端灌注紫铜粉,然后放入小堵头,接着放在烧结支架上,一起放入具有惰性气体保护的烧结炉中,在一定的温度与时间下进行烧结,烧结完后,采用专用工具把芯棒与两个堵头取出。这样具有一定空隙率的吸液芯就可以作为微热管的液体回流通道,而芯棒所形成的孔道就可以作为微热管的蒸气通道[63]。除此之外,还可以用烧结混合粉末的方法,将金属粉末与挥发性粉末(如K2CO3)混合烧结,利用后者在高温下蒸发来提高孔隙率。蒸气涂覆发、火焰喷镀、汽化喷镀等方法也常见于烧结吸液芯的工艺中。

图20 微型热管吸液芯的烧结成型原理[62]

(3)微沟槽吸液芯 沟槽吸液芯广泛适用于空间飞行器中,因为在重力环境中它不能提供较大的毛细压力。在管壁上开纵向槽道的最简单方法是挤压和拉制。这些沟槽还可以采用高速充液旋压加工的方法来加工。

5.3 管壳和管芯的清洗

热管内所用的全部材料必须清洗干净。清洗要达到两个目的:一是保证工作液体能够润湿材料;二是保证不出现妨碍毛细作用或引起不相容问题的外来物。清洗的方法取决于热管所用的材料、管芯的加工和安装过程以及工作液体的要求。

5.4 检查泄露

热管的全部焊缝都应该进行检查泄露。微量泄露不影响热管的初期性能,但是经过一段时间的使用会使问题暴露。因此,高加工质量包括精确的泄露排除。检查泄露时必须保持热管干燥,因为轻微缝隙会被由吸气带进的水蒸气的冷凝堵住,造成无泄漏的假象。

5.5 充装与密封

完整的热管充液过程包括工作液体预处理、热管除气、充入规定数量的液体。除非是研究用的热管或者作为寿命试验的热管可以在一端保留阀门外,其他热管的充装管必须永久封死。真空封口技术要求在保证高温真空状态下切断充液管,永久性封死管口,封口过程不允许有任何气体进入管内,并要求管腔能承受一定的压力。

5.6 基于3D打印的热管制造

目前的热管制造方法大多采用传统机械加工的方法。管体与管芯分开加工,即先加工管体,再加工管芯。此方法工艺复杂,耗时长,并且很难加工一些形状复杂的热管。因此现在多数热管都是直线型;少数非直线型热管多是采用先加工直线型热管,再将热管进行捶打或机械弯曲得到非直线型热管。通过这些方法得到的弯曲热管的内部吸液芯结构或多或少遭到了破坏,其最大传热量可能被降低50%或更多,热管的整体性能受到严重影响。因此,目前现有的热管难以满足微电子元件的复杂环境与复杂结构,现有制造技术对热管内部吸液芯结构的限制也制约了热管的热通量。

三维打印技术有望成为热管制造的新方法,即通过计算机建立具有吸液芯结构的热管管体模型,利用三维打印机打印出热管管体。此方法特别适合非直线型热管以及具有内部复杂吸液芯结构热管的制造,特别方便把热管管体与被散热体结合为一体而形成多功能零部件,具有一次成型、简单快速、投入成本低、耗材少等特点。三维打印技术的飞速发展为热管设计的发展带来新局面,同时有望将传热学与现代机械制造技术结合,为吸液芯结构的创新提供新的空间。利用三维打印技术制造热管引发的创新将进一步促进热管科学的研究,同时为热管的应用开拓更为广阔的市场。

6 结语与展望

热管是在密闭空间中利用气液两相变换传热的高效热传导元件。不同的工况要求和散热环境推动了不同类型的热管的研究和设计,造就了丰富的热管家族。

(1)吸液芯结构是热管的心脏,合理的选用吸液芯类型对热管性能有至关重要的影响。

(2)热管材料的选择与工作环境密切相关,合理选择材料能有效提高热管寿命,充分发挥其散热作用。

(3)根据工作温度合理选择工作液体,是保证热管相容性、长寿命、高效率的关键环节。

(4)微型电子器件的高速发展对高热流密度散热的要求不断增加,对散热性能的要求也越来越高。热管作为高效的热传导元件在微电子散热领域具有广阔的应用空间。

(5)三维打印技术将会成为一种全新的使管体和吸液芯结构一次成型、集成热管管体与被散热体为一体的全新热管加工方法。科技的飞速发展对热管的性能要求会愈来愈高,基于三维打印的热管制造方法有望进一步促进热管的发展,并使之在众多领域有更加广泛的应用。

符 号 说 明

a——横截面宽度

b——横截面长度

dv——气泡通道截面的较小直径值lc——液体毛细常数

r——当量半径

α——锥角的一半

δ——微热管壁厚

ω——热管旋转角速度

[1] Gaugler R S. Heat transfer device:US,2350348[P]. 1944-06-06.

[2] Grover G M. Evaporation-condensation heat transfer device:US,3229759[P]. 1966-01-18.

[3] Cotter T P. Theory of heat pipes[R]. Albuquerque NM:Los Alamos Scientific Lab.,1965.

[4] Deverall J E,Kemme J E. Satellite heat pipe[R]. N. Mex.:Los Alamos Scientific Lab.,Univ. of California,1965.

[5] Basiulis A,Filler M. Operating characteristics and long-life capabilities of organic fluid heat pipes[C]//6th Thermophysics Conference,1971.

[6] Katzoff S. Heat pipes and vapor chambers for thermal control of spacecraft[J].AIAA Paper,1967,67-310:16-19.

[7] Gray V H. The rotating heat pipe-A wickless,hollow shaft for transferring high heat fluxes[C]//ASME-AIChE Heat Transfer Conference,Minneapolis,MN,1969.

[8] Wang Q,Chen G,Cao Y. Analyses of heat-pipe cooled isothermal journal bearings[J].Journal of Tribology,1999,121(3):546-552.

[9] Chen G,Wang Q,Cao Y,et al. Development of an isothermal journal bearing employing heat-pipe cooling technology[J].Tribology Transactions,1999,42(2):401-406.

[10] 杨永平,魏庆朝,周顺华,等. 热管技术及其在多年冻土工程中的应用研究[J]. 岩土工程学报,2005,27(6):698-706.

[11] Gaigalis V A,Asakavichyus I P,Éva V K. A reciprocating heat pipe[J].Journal of Engineering Physics,1978,35(5):1265-1268.

[12] Cao Y,Wang Q. Reciprocating heat pipes and their applications[J].Journal of Heat Transfer,1995,117(4):1094-1096.

[13] Ling J,Cao Y,Wang Q. Experimental investigations and correlations for the performance of reciprocating heat pipes[J].Heat Transfer Engineering,1996,17(4):34-45.

[14] Wang Q,Cao Y. Oscillatory impingement of liquid inside reciprocating pipes[J].Journal of Sound and Vibration,1996,197(5):619-628.

[15] Ling J,Cao Y,Wang Q. Critical working frequency of reciprocating heat-transfer devices in axially reciprocating mechanisms[J].International Journal of Heat and Mass Transfer,1998,41(1):73-80.

[16] Wang Q,Cao Y,Chen G,et al. Studies of a heat-pipe cooled piston crown[J].Journal of Engineering for Gas Turbines and Power,2000,122(1):99-105.

[17] Tong B Y,Wong T N,Ooi K T. Closed-loop pulsating heat pipe[J].Applied Thermal Engineering,2001,21(18):1845-1862.

[18] Akachi H. Structure of a heat pipe:US,4921041[P]. 1990-05-01.

[19] Akachi H. Structure of micro-heat pipe:US,5219020[P]. 1993-06-15.

[20] Akachi H. L-type heat sink:US,5490558[P]. 1996-02-13.

[21] Charoensawan P,Khandekar S,Groll M,et al. Closed loop pulsating heat pipes Part A:Parametric experimental investigations[J].Applied Thermal Engineering,2003,23(16):2009-2020.

[22] Rittidech S,Dangeton W,Soponronnarit S. Closed-ended oscillating heat-pipe (CEOHP) air-preheater for energy thrift in a dryer[J].Applied Energy,2005,81(2):198-208.

[23] Khandekar S,Groll M,Luckchoura V. An introduction to pulsating heat pipes[J].Electronics Cooling,2003,9:38-42.

[24] Gerasimov Y F,Maidanik Y F,Shchegolev G T,et al. Low-temperature heat pipes with separate channels for vapor and liquid[J].Journal of Engineering Physics and Thermophysics,1975,28(6):683-685.

[25] Dolgirev Y E,Gerasimov Y F,Maydanik Y F. Calculation of heat pipe with separate channels for vapor and liquid[J].Eng. Phys.,1978,34:988-993.

[26] Fershtater Y G,Maydanik Y F,Analysis of the temperature field of the antigravitational heat pipe’s capillary structure[J].Eng. Phys.,1986,51:203-207.

[27] Kiseev M,Nouroutdinov V A,Pogorelov N P,Analysis of maximal heat transfer capacity of capillary loops[C]//The 9th International Heat Pipe Conference,Albuquerque,NM,1995.

[28] Maydanik Y F. Loop heat pipes[J].Applied Thermal Engineering,2005,25(5-6):635-657.

[29] Majdanik Y G,Fershtater Y G,Pastukhov V G,et al. Thermoregulation of loops with capillary pumping for space use[C]//SAE,22nd International Conference on Environmental Systems,1992.

[30] Goncharov K,Nikitkin M,Golovin O,et al. Loop heat pipes in thermal control systems for “Obzor” spacecraft[C]//25th ICES,Sea Technical Paper Series,No.951555,1995.

[31] Chang C S,Huang B J,Maidanik Y F. Feasibility study of a mini LHP for CPU cooling of a notebook PC[C]//Proceedings of the 12th IHPC,Moscow. 2002:390-393.

[32] Pastukhov V G,Maidanik Y F,Vershinin C V,et al. Miniature loop heat pipes for electronics cooling[J].Applied Thermal Engineering,2003,23(9):1125-1135.

[33] Judd R L,Aftab K,Elbestawi M A. An investigation of the use of heat pipes for machine-tool spindle bearing cooling[J].International Journal of Machine Tools & Manufacture,1994,34(7):1031-1043.

[34] Cotter T P. Principles and prospects for micro heat pipes[R]. NASA STI/Recon Technical Report N,1984,84:29149.

[35] Peterson G P. Investigation of miniature heat pipes[R]. Final Report,Wright Patterson AFB,Contract F33615-86-C-2733,Task 9,1988.

[36] Vasiliev L L. Micro and miniature heat pipes:Electronic component coolers[J].Applied Thermal Engineering,2008,28(4):266-273.

[37] Itoh A,Polasek F. Development and application of micro heat pipes[C]//Proceedings of 7th International Heat Pipe Conference, Minsk,1990.

[38] Garimella S V,Fleischer A S,Murthy J Y,et al. Thermal challenges in next-generation electronic systems[J].Components and Packaging Technologies,2008,31(4):801-815.

[39] Wang P,Bar-Cohen A. Self-cooling on germanium chip[J].Components,Packaging and Manufacturing Technology,2011,1(5):705-713.

[40] Kang S W,Tsai S H,Chen H C. Fabrication and test of radial grooved micro heat pipes[J].Applied Thermal Engineering,2002,22(14):1559-1568.

[41] Mock P R,Marcus D B,Edelman E A. Communications technology satellite:A variable conductance heat pipe application[J].Journal of Spacecraft and Rockets,1975,12(12):750-753.

[42] Groll M,Rösler S. Operation principles and performance of heat pipes and closed two-phase thermosyphons[J].J. Non-Equilib. Thermodyn,1992,17(2):91-151.

[43] Marcarino P,Merlone A. Gas-controlled heat-pipes for accurate temperature measurements[J].Applied Thermal Engineering,2003,23(9):1145-1152.

[44] Watanabe K,Kimura A,Kawabata K,et al. Development of a variable-conductance heat-pipe for a sodium-sulfur (NAS) battery[J].Furukawa Review,2001,20:71-76.

[45] Kempers R,Ewing D,Ching C Y. Effect of number of mesh layers and fluid loading on the performance of screen mesh wicked heat pipes[J].Applied Thermal Engineering,2006,26(5):589-595.

[46] Wanous D J,Marcus B D,Kirkpatrick J P. A variable conductance heat pipe flight experiment-Performance in space[C]//American Institute of Aeronautics and Astronautics,Thermophysics Conference,Denver,Colo.,1975.

[47] Mock P R,Marcus D B,Edelman E A. Communications technology satellite:A variable conductance heat pipe application[J].Journal of Spacecraft and Rockets,1975,12(12):750-753.

[48] Kaya T. Analysis of vapor-gas bubbles in a single artery heat pipe[J].International Journal of Heat and Mass Transfer,2009,52(25-26):5731-5739.

[49] Li Y,He H,Zeng Z. Evaporation and condensation heat transfer in a heat pipe with a sintered-grooved composite wick[J].Applied Thermal Engineering,2013,50(1):342-351.

[50] Tang Y,Deng D,Huang G,et al. Effect of fabrication parameters on capillary performance of composite wicks for two-phase heat transfer devices[J].Energy Conversion and Management,2013,66:66-76.

[51] Semenic T,Catton I. Experimental study of biporous wicks for high heat flux applications[J].International Journal of Heat and Mass Transfer,2009,52(21-22):5113-5121.

[52] Yeh C C,Chen C N,Chen Y M. Heat transfer analysis of a loop heat pipe with biporous wicks[J].International Journal of Heat and Mass Transfer,2009,52(19):4426-4434.

[53] 庄骏,张红.热管技术及其工程应用[M]. 北京:化学工业出版社,2000.

[54] Groll M,Heine D,Spendel T. Heat recovery units employing reflux heat pipes as components[R]. Final Report,Contract EE-81- 133D(B),Commission of the European Communities Report EUR9166EN,1984.

[55] Groll M. Heat pipe research and development in Western Europe[J].Heat Recovery Systems and CHP,1989,9(1):19-66.

[56] Lidbury J A. A helium heat pipe[R]. Rutherford Laboratory,England:Nimrod Design Group Report NDG-72-11,1972.

[57] Marto P J,Mosteller W L. Effect of nucleate boiling on the operation of low temperature heat pipes[C]//ASME,A69-43544,1969.

[58] Phillips E C. Low-temperature heat pipe research program[R]. NASA,1969.

[59] Keser D. Experimental determination of properties of saturated sintered wicks[C]//Proc. 1st International Heat Pipe Conference, Stuttgart,1973.

[60] Moritz K,Pruschek R. Limits of energy transport in heat pipes[R]. NASA STI/Recon Technical Report N,1974,75:28354.

[61] Vinz P,Busse C A. Axial heat transfer limits of cylindrical sodium heat pipes between 25W/cm2and 15.5kW/cm2[C]//Proc. 1st International Heat Pipe Conference,Stuttgart,1973.

[62] Quataert D,Busse C A,Geiger F. Long time behavior of high temperature tungsten-rhenium heat pipes with lithium or silver as working fluid[C]//Proc. 1st International Heat Pipe Conference,Stuttgart,Germany,1973.

[63] 李西兵,李勇,汤勇,等. 烧结式微热管吸液芯的成型方法[J]. 华南理工大学学报:自然科学版,2008,36(10):114-119.