基于符号有向图分析的炼油厂中渣油催化裂化危险与可操作性

2015-08-19IFTIKARMaria翟持孙巍杜增智王健红

IFTIKAR Maria,翟持,孙巍,杜增智,王健红

(1北京化工大学化学工程学院膜分离过程与技术北京重点实验室,北京 100029;2北京化工大学过程模拟优化中心,北京 100029)

有许多方法可用于化工过程的危险识别和补 救[1],这其中包括危险与可操作性分析(HAZOP)、假设/验证分析、故障树形图分析(FTA)、故障模式和影响分析(FMEA)。在上述方法中,HAZOP分析被认为是最有效的,也是在过程工业中应用最广泛的方法[2]。HAZOP分析通常是由各专业工程师组成一个专家组完成,从而导致分析成本高、分析周期长。因此,这项技术要降低成本、时间和精力的需要是显而易见的。

随着现代计算机控制系统的出现及其在化工厂的广泛运用,HAZOP分析的复杂性也增加了。近来发展出了大量计算机辅助人工HAZOP分析的工具,大致可以分为两类,即基于知识的模式和基于模型的模式[3]。基于模型的模式是建立一个现实问题的数学模型,然后改变操作变量,以得到系统的不同响应。基于知识的模式是将之前的HAZOP分析的结果和新一轮专家意见组织起来,形成知识库,以供工厂实时调用。

渣油催化裂化(RFCC)是炼油工业的关键过程之一,因而成为关注和研究的重点。由于RFCC技术在过去几十年持续改进,相应的HAZOP分析也需要不断更新和改进,因此,这个过程被选为研究对象。此外,本文采用了渣油催化裂化仿真工厂数据,实践证明,该仿真工厂很好地还原了实际工艺过程。

许多研究者发展出各种HAZOP分析工具,McCoy等[4-8]对它们的缺点进行了讨论,并提出了自己研发的危险源识别的工具,即危险识别审查(HAZID)系统。赵劲松等[9]开发出基于推理的HAZOP分析专家系统,称为PetroHAZOP,使用SDG关联知识库信息,并能对实际工况进行智能推理,是较之于McCoy的HAZID更为优越的辅助工具。关于利用符号有向图[10]和分层的符号有向图[11]辅助HAZOP分析的研究,研究者已经做了大量的工作,其中最全面的工作就是尝试利用SDG对重油催化裂解过程的HAZOP分析进行研究[12-15]。

1 方 法

第一步是选择工艺流程并划定系统边界,以及对特殊单元操作进行评估,第二步是研究操作变量的偏差操作引起控制变量波动,并记录偏差传播 路径,最后一步是基于SDG的危险与可操作性 分析[13]。

随后介绍渣油催化裂化过程并给出简化的流程图,紧接着是本研究中使用的SDG法推理工具的 简介。

1.1 石油炼化

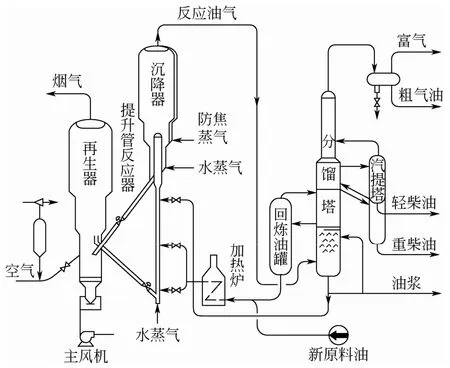

本文中所选定的炼油厂的生产能力是25万桶/天。它采用两种裂化技术,一种是典型的催化裂化反应器(CCR),另一种是更先进的、更高效的渣油催化裂化装置(RFCC)。本文的重点是RFCC装置中的反应器和再生器。典型的工艺流程如图1所示。

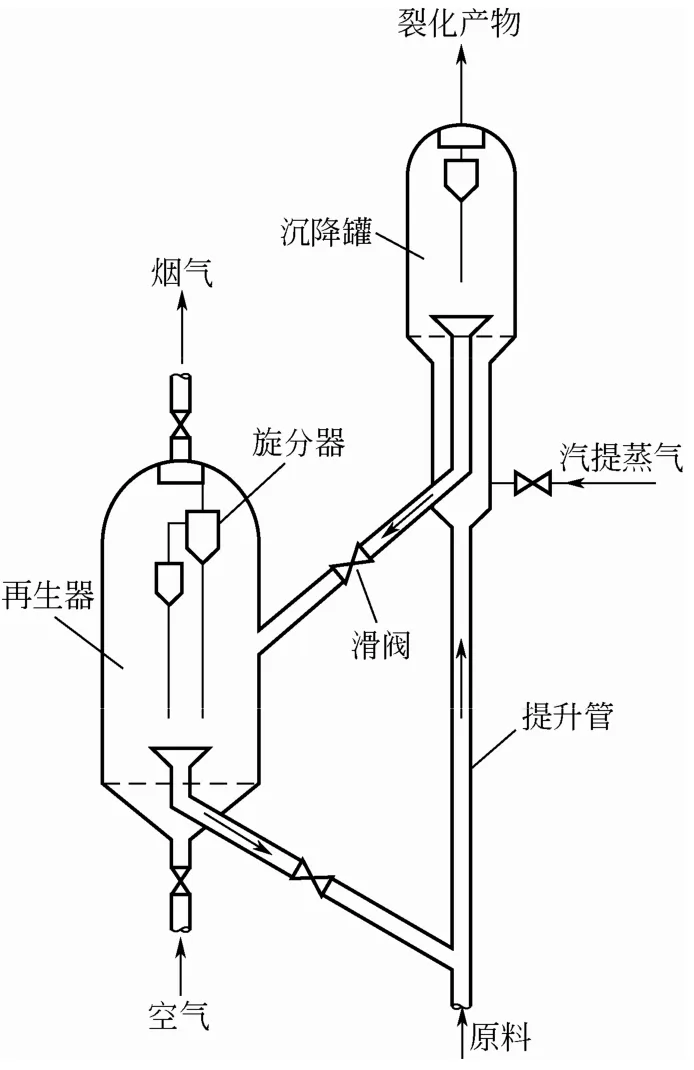

渣油催化裂化是高温和适度的压力下流态化催化剂粉末与原料油接触,将高沸点长链烃类液体蒸发并断裂成小的、短的分子的过程。如图2所示是碳链长度变化的情况。

2.2 SDG推理工具

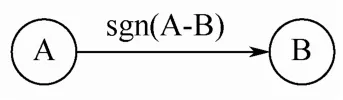

基于有向图的因果模型已经被广泛应用于因果行为的建模过程中。SDG能有效捕捉过程因果关系的信息,有向符号用以表示影响关系的方向。SDG借助于一个正向或反向的弧线符号显示两个节点之间的关系。图3所示为最简单的SDG形式。

图1 渣油催化裂化装置的简化流程

图2 碳链在渣油催化裂化过程中的长度变

图3 简单SDG示例

图4 渣油催化裂化反应器和再生器简化流程

有向弧线从“原因”节点传递至“效果”节点,而每个节点代表指定过程变量与正常状态的偏差。在 节点表示系统中的元素,弧线代表系统元素间的关系。通常符号“+”意味着两个连接的节点具有相同的变化趋势,而符号“-”意味着两个连接的节点变化趋势相反。有时,用一条有向实线取代含有符号“+”的有向弧,而用有向虚线取代含有符号“-”的有向弧。

根据上述画图规则[12],可以获得一个流程的SDG图,并且能给出描述不同节点关系的邻接矩阵。然而,这要求偏差传播路径必须先被确定。炼油工艺史上最具灾难性的Jaipur (2009)[16]事件、Puerto Rico (2009)事件、Buncefield (2005)[17-18]事件和最近的Amuay(2012)[19]事件,均是由于阀门、泵和管道等设备出现故障以致挥发性汽油泄漏或挥发引起的蒸气云爆炸所造成的。这些灾难事件的发生都突显了合适的安全措施与适时的设备维护的重要性。因此,本文的研究重点集中于可能引起气、液体泄漏的设备故障或人为操作误差的过程参数偏差上。

2 结果与讨论

图5 渣油催化裂化反应器和再生器的有向模型图

石油炼化是一个多装置相互连接,以达到最终目标的集成系统。然而,炼化的重点核心是渣油催 化裂化装置,本文的重点也是渣油催化裂化装置的反应器和再生器单元。图4是这两个反应器的简 化图。

2.1 基于SDG的危险与可操作性分析

图5给出偏差传递路径,并且研究和记录信号间相互影响,实线表示传播路径中的正向影响,虚线表示反向影响。在这种情况下,限制开始节点作为可操作的阀门,将末端节点作为有毒气体的流量,这很可能造成运行中的事故。如果起始节点和结束节点任意抽取的话,计算结果将代表所有类型的每两个节 点之间的影响。

图6 有向模型图的邻接矩阵和节点列表

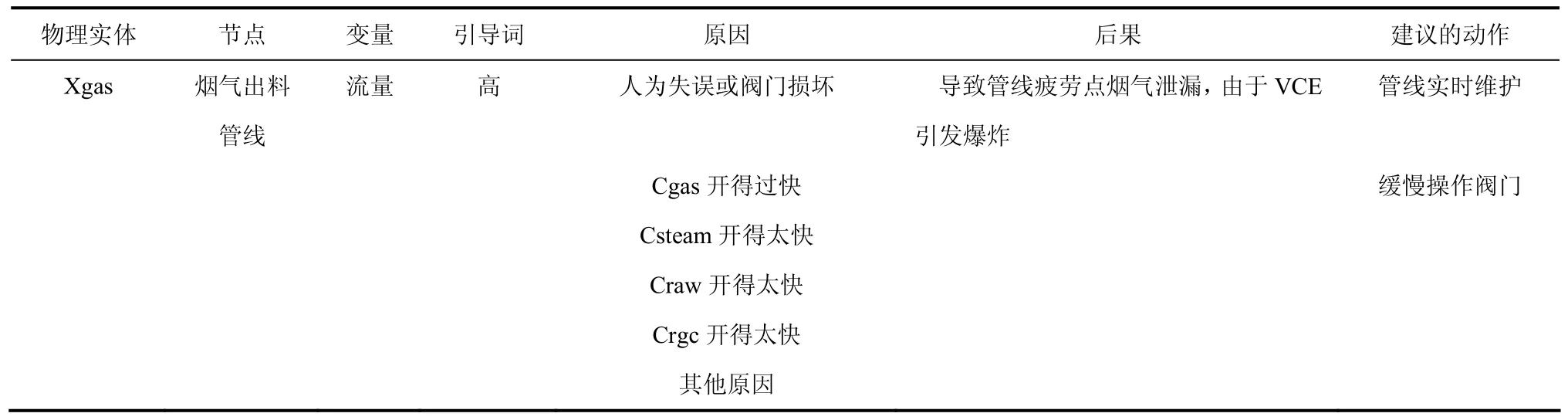

表1 部分危险与可操作性分析

图6用一个邻接矩阵显示节点之间的关系,1表示有影响,0表示没有影响。

2.2 创新点

表1显示了在上一节中利用SDG得出的部分危险与可操作性分析的结果。利用SDG可以容易地诊断出所有潜在的过程故障,HAZOP分析结果表明,附着碳焦的催化剂控制阀打开太多会导致更多的焦 炭燃烧,然后再生器中产生的热量会增加,结果导致裂解需要更多的热量,从而导致更多气体的产生。这反过来会成为一个安全隐患。

这种复杂的路径几乎完全不可能由传统的专家经验定性的分析给出。本文运用基于机理模型的动态仿真系统对实际的RFCC装置进行仿真,通过该装置的操作获得专家经验(图5),再运用SDG分析工具对过程变量因果关系进行推理,推理过程的本质是对其所代表的邻接矩阵操作的过程,形成事故传播序列,通过筛选后得到HAZOP分析报告(表1)。该过程省去专家会议部分,同时分析结果的人为失误也得到避免,极大缩短分析周期,分析结果便于管理。

3 结 论

本文首次使用仿真工厂数据,用SDG推理工具对渣油催化裂化单元装置的危险与可操作性进行了研究。大量的可用数据给危险与可操作性量化研究提供了及时的帮助。然而,本文的讨论范围主要集中在裂化过程中产生的可燃性气体泄漏引发的灾难性事件的路径上。随后,进一步的基于同样的SDG分析工具对整个装置进行详尽的危险与可操作性定量研究将会展开。与专家系统HAZOP相比,本文所用方法在得到更为全面完整结果的同时,还减少了相当的工作时间[12-13]。这将使HAZOP研究更为有用地为工厂操作员提供一个定量基准,从而使灾难事件的预防工作更为容易。

致谢:特别鸣谢清华大学的赵劲松教授提供了由他的团队开发的SDG Inference Engine[10,15,20],为本文构建基于SDG的危险与可操作性研究提供了宝贵的支持。

[1] Cui L,Shu Y D,Zhao J S,et al. HASILT:An intelligent software platform for HAZOP,LOPA,SRS and SIL verification[J].Reliability Engineering & System Safety,2012,108:56-64.

[2] Tyler B J. HAZOP study training from the 1970s to today[J].Process Safety and Environmental Protection,2012,90(5):419-423.

[3] Labovský J,Vandova Z Š,Markos j,et al. Model-based HAZOP study of a real MTBE plant[J].Journal of Loss Prevention in the Process Industries,2007,20(3):230-237.

[4] McCoy S A,Wakeman S J,Larkin F D,et al. HAZID,a computer aid for hazard identification[J].Process Safety and Environmental Protection,1999,77(6):317-327.

[5] McCoy S A,Wakeman S J,Larkin F D,et al. HAZID,a computer aid for hazard identification:2. Unit model system[J].Process Safety and Environmental Protection,1999,77(6):328-334.

[6] McCoy S A,Wakeman S J,Larkin F D,et al. HAZID,a computer aid for hazard identification:3. The fluid model and consequence evaluation systems[J].Process Safety and Environmental Protection,1999,77(6):335-353.

[7] McCoy S A,Wakeman S J,Larkin F D,et al. Hazid,a computer aid for hazard identification:4. Learning set,main study system,output quality and validation trials[J].Process Safety and Environmental Protection,2000,78(2):91-119 .

[8] McCoy S A,Wakeman S J,Larkin F D,et al. Hazid,a computer aid for hazard identification:5. Future development topics and conclusions[J].Process Safety and Environmental Protection,2000,78(2):120-142.

[9] Zhao J S,Cui L,Zhao L H,et al. Learning HAZOP expert system by case-based reasoning and ontology[J].Computers & ChemicalEngineering,2009,33(1):371-378.

[10] Cui L,Zhao J S,Qiu T,et al. Layered digraph model for HAZOP analysis of chemical processes[J].Process Safety Progress,2008,27(4):293-305.

[11] Rodríguez M,de Ia Mata J L. Automating HAZOP studies using D-higraphs[J]. Computers & Chemical Engineering,2012,45:102-113.

[12] Wang H,Chen B,He X,et al. SDG-based HAZOP analysis of operating mistakes for PVC process[J].Process Safety and Environmental Protection,2009,87(1):40-46.

[13] Zheng J,Wang L. Safety evaluation of emulsion explosives production line based on SDG-HAZOP[J].Procedia Engineering,2012,45:144-151.

[14] Zhang Chunyang,Zhang Pei,Yang Zongxiao,et al. Safety assessment modeling for thermal power plants using hierarchical SDG-HAZOP method[J].Computing and Intelligent Systems,2009,3:144-148.

[15] Cui L,Zhao J,Zhang R. The integration of HAZOP expert system and piping and instrumentation diagrams[J].Process Safety and Environmental Protection,2010,88(5):327-334.

[16] Sharma R K,Gurjar B R,Wate S R,et al. Assessment of an accidental vapour cloud explosion:Lessons from the Indian Oil Corporation Ltd. accident at Jaipur,India[J].Journal of Loss Prevention in the Process Industries,2013,26(1):82-90.

[17] Mishra K B. Lessons learned from recent fuel storage fires[J].Fuel Processing Technology,2013,107:166-172.

[18] Atkinson G,Cusco L. Buncefield:A violent,episodic vapour cloud explosion[J].Process Safety and Environmental Protection,2011,89(6):360-370.

[19] Mishra K B. Amuay refinery disaster:The aftermaths and challenges ahead[J].Fuel Processing Technology. 2014,119:198-203.

[20] Wang Hangzhou,Chen Bingzhen,He Xiaorong,et al. SDG based HAZOP analysis of operationg mistakes for PVC process[J].Process Safety and Environmental Protection,Tans. IChemE Part B,2009,87(1):40-46.