煤制天然气过程模拟与㶲分析

2015-10-19赵冬冯霄王东亮

赵冬,冯霄,王东亮

煤制天然气过程模拟与㶲分析

赵冬,冯霄,王东亮

(中国石油大学(北京),北京 102249)

煤制天然气过程具有设备流程简单、技术成熟可靠、单位热值投资成本低等优点。本文运用Aspen Plus 软件建立煤制天然气流程的过程模型,并采用㶲分析法对系统主要单元进行计算分析,得出系统的㶲分布状况及各单元的㶲损失量。结果表明,低温甲醇洗单元的㶲效率最高,为98.22%,煤气化单元的㶲效率最低,为58.99%。同时,系统的㶲损失也主要发生在煤气化单元,占系统总㶲损失的72.69%。煤气化单元中主要的㶲损失是由于传热不可逆和化学反应的不可逆性引起的内部㶲损失,通过优化气化温度、汽氧摩尔比等方式改善气化炉的气化条件是提高气化㶲效率、降低系统㶲损失的关键。

煤制天然气;Aspen Plus;过程模拟;㶲

随着我国经济持续快速发展,近年来能源、化工产品的需求也出现较高的增长速度[1]。作为世界上主要的清洁能源天然气,已被广泛地应用于发电、化工、城市燃气、汽车燃料等行业。与其他制取天然气技术相比,煤制天然气具有设备流程简单、技术成熟可靠、单位热值投资成本低等优点。运用流程模拟软件Aspen Plus对煤制天然气过程进行模拟,可以准确地描述整个过程的运行情况,对优化实际生产条件具有一定的指导意义。

㶲分析方法是基于热力学第二定律的热力学分析方法,通过衡算方程来计算过程系统各单元的㶲损失及其分布,能够直观地反映整个系统的用能情况,为发现系统节能潜力、提高用能效率提供理论依据。近年来,㶲分析方法以其特有的优势在各个工程领域中得到了广泛应用,黄智贤等[2]采用㶲分析方法对天然气制烯烃发电多联产系统进行了分析,得到了甲醇合成单元未反应气全循环时系统的㶲效率最高,并找出了系统㶲损发生的主要单元;龙凤乐等[3]建立了炼油厂常减压蒸馏装置的㶲分析模型,结果表明,系统中加热炉的㶲效率最低,为41.5%;侯丹[4]基于Aspen Plus对火电厂进行㶲分析,研究了火电厂整个系统㶲效率的影响参数,并确定了清洁生产方案的最佳条件。

目前,文献中对于整个煤制天然气过程模拟已有较完整的分析[5],但是对于全系统的㶲分析还鲜有研究。本文将以国内某煤制天然气企业实际运行数据为基础,运用Aspen Plus软件对整个煤制天然气过程进行简化、建模、模拟,同时,采用㶲分析法对整个过程主要单元进行分析,分别计算各单元的㶲效率及㶲损失,并比较各单元㶲损对整个流程㶲损的影响,为提高整个系统的用能效率提供方向。

1 煤制天然气系统的介绍

煤制天然气系统的工艺流程图如图1所示。以煤炭为原料,水蒸气与空分装置分离出的氧气为气化剂,由气化炉气化产生富含H2和CO的合成气,合成气出气化单元进入变换单元,经过部分变换使出变换单元的合成气中H2/CO为3,然后合成气进入净化系统脱除合成气中的CO2、H2S等酸性气体,H2S气体进入硫回收单元,净化后的合成气进入甲烷化单元进行甲烷合成,最后得到天然气产品[5]。本文选取了涉及原料煤及最终产品SNG的主要工序单元——煤气化单元、粗煤气变化单元、合成气净化单元及甲烷化单元。

2 煤制天然气流程模拟

2.1 煤气化单元

本文中采用的是鲁奇碎煤加压固定床气化工艺。该工艺是逆流工艺过程,整个气化炉可分为5个区:干燥和预热层、干馏层、气化层、燃烧层及灰层。固定床气化炉Aspen Plus流程模拟图见图2。干馏层采用模块RYield和Sep,设置苯酚等挥发组分的收率;气化层采用模块Rstoic和Sep,设置气化温度为620℃,发生的反应为式(1)。

燃烧层采用模块RGibss,设置燃烧温度为920℃。气化炉整体压力为4160kPa。

2.2 粗煤气变换单元

由于产品为天然气,则需要对甲烷化工艺的碳氢比有一定的要求。粗煤气变换单元的原理就是通过水蒸气变换反应,将CO与H2O反应生成H2和CO2,主要用于制氢或调整合成气的氢碳比。

图3为粗煤气变换单元的流程模拟图。由气化单元出来的合成气分成两股,一股经过换热后进入变换反应器,出变换反应器后与入口物流进行换热,然后与另一股未变换气混合降温,经过四级间接换热后出变换单元,出口气温度为40℃。

其中,物性方法采用RK-ASPEN,变换反应器采用Rstoic模块,设置CO的转化率为70%,反应温度为325℃,发生的反应见式(2)。

2.3 合成气净化单元

碎煤加压气化由于是逆流气化过程,煤气出炉温度低,粗煤气组分复杂,含有多种酸性杂质,如CO2、H2S、苯酚等。综合考虑煤种、气化条件和合成气组成等因素,国内化工企业一般采用低温甲醇洗工艺,该工艺的模拟流程图如图4所示。

经过变换单元的出来的粗煤气,首先通过氨冷器将粗煤气冷却到−32℃,经过预洗段脱除气体中的石脑油成分,再经过洗涤塔1~5依次脱除粗煤气中的H2S、CO2,并通过闪蒸分离出H2S、CO2,H2S送往硫回收单元。

其中,该流程模拟采用的物性方法是PSRK,洗涤塔1~5均选择Sep模块进行模拟,模拟后出净化单元的净煤气温度为27℃,CO2含量≤1.5%,H2S≤0.01mL/L。

2.4 甲烷化单元

甲烷化单元的模拟流程如图5所示。来自低温甲醇洗单元的净化气与反应器-3的出口气体进行换热后分成两股,一股直接进入反应器-1进行甲烷化反应,并通过换热降温后,另一股进入反应器-2。出反应器-2的气体经过换热后再次分成两股,一股进行循环换热,一股进入反应器-3继续反应。出反应器-3的气体经过换热后进入反应器-4进行反应后,进一步降温后进入分离塔-4除去水分,最后得到产品气(SNG)。

其中,甲烷化流程选择PR-BM作为物性方法,4个反应器均选择REquil模块进行模拟,反应器内发生的反应见式(3)、式(4)。

—→(4)

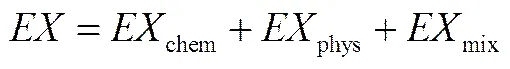

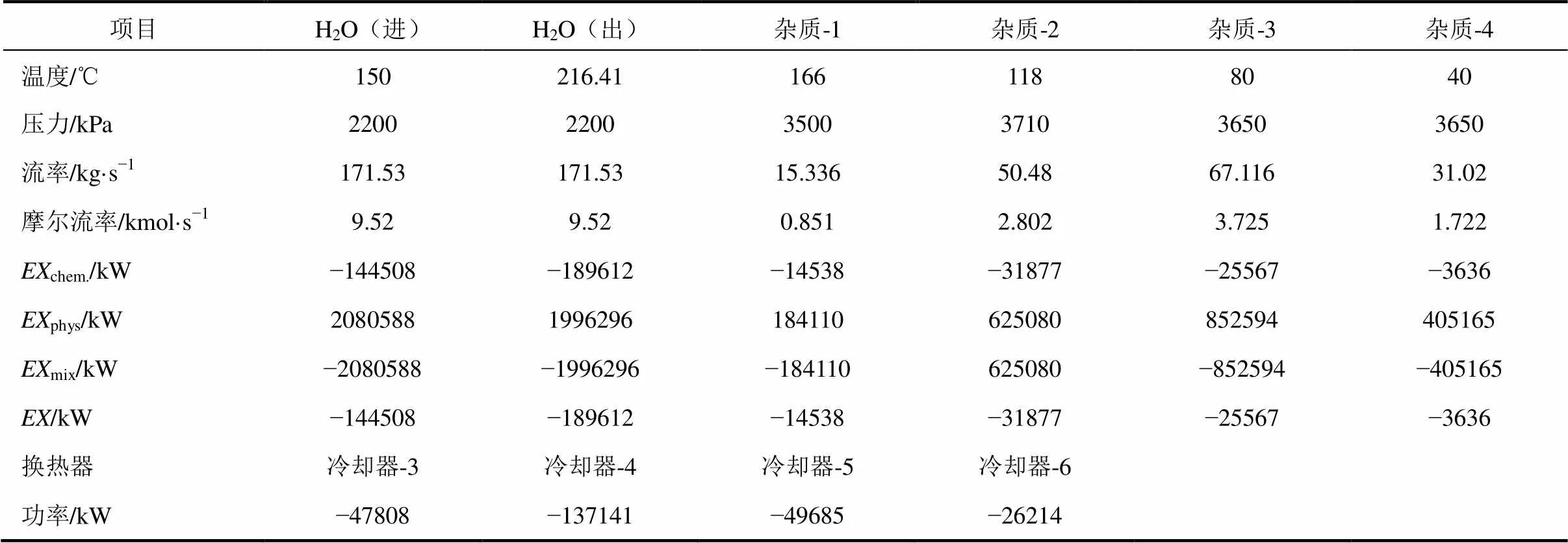

物料的㶲指的是物料由始态向寂态可逆变化过程中所能做的最大有用功[6]。㶲的计算方法有两种,一种是把㶲分成物理㶲和化学㶲[7],另一种是把㶲分解成物理㶲phys、化学㶲chem和混合㶲mix[8]。选用第二种㶲计算方法,即式(5)。

其中,原料煤采用褐煤,其成分很难精确地测定,所以采用信泽式[9]计算原料煤的㶲值,计算公式为式(6)。

式中,为原料煤质量,kg/s;net为原料煤的低位发热量,kJ/kg;(C)、(H)(O)(N)分别为原料煤中碳、氢、氧、氮的质量分数。

㶲的各物理意义和详细计算过程参见文献[8]。原料煤的元素组成分析、系统各单元主要物流的模拟数据及计算㶲值见表1~表5。

表1 煤的元素组成分析(质量分数) 单位:%

表2 煤气化单元主要物流的模拟数据及㶲值

表3 粗煤气变换单元主要物流的模拟数据及㶲值

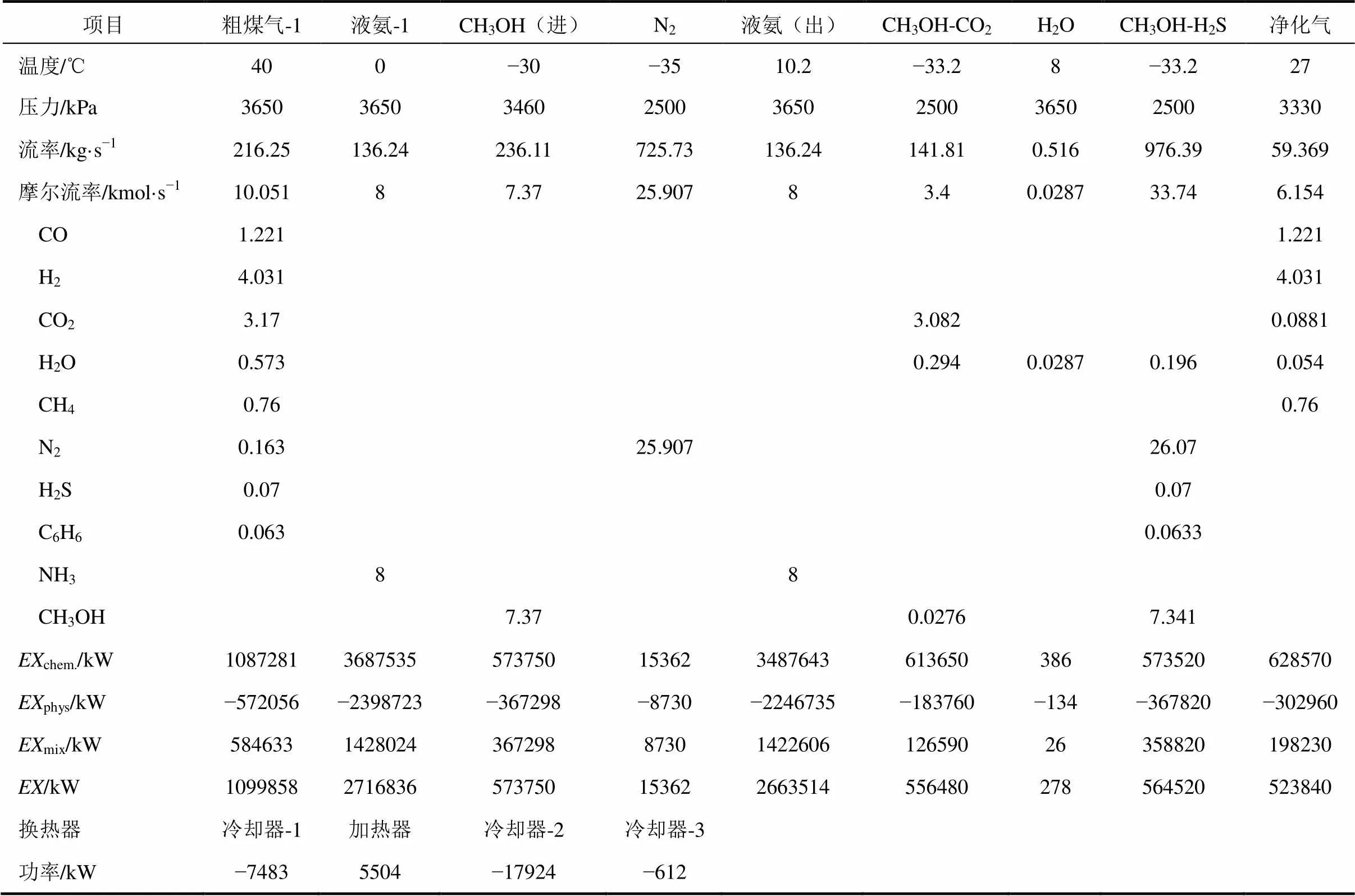

表4 低温甲醇洗单元主要物流的模拟数据及㶲值

表5 甲烷化单元主要物流的模拟数据及㶲值

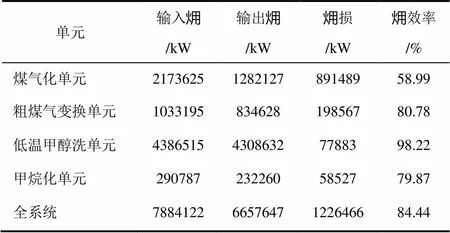

根据各单元主要物流的模拟数据及计算㶲值,可得煤制天然气系统各单元㶲损及㶲效率见表6。比较系统各个单元的㶲效率可以发现,低温甲醇洗单元的㶲效率最高,为98.22%,煤气化单元的㶲效率最低,只有58.99%,整体㶲效率为84.44%。各单元的㶲损见图6。

表6 煤制天然气系统各单元输入输出㶲分析

从图6中可以得出,整个系统中㶲损最多的为煤气化单元,占总损失的72.69%,其次是粗煤气变换单元,占总损失的16.19%。煤气化单元中主要的㶲损失是由于传热不可逆和化学反应的不可逆性引起的内部㶲损失,因此分析煤气化单元的内部㶲损是降低系统㶲损、提高㶲效率的关键。

煤气化炉中发生的燃烧反应过程的Gibbs自由能变化大,是燃料化学能转化为热能的过程,化学㶲损大,改善气化炉的气化条件是提高气化㶲效率的关键。因此可以通过优化气化温度、汽氧摩尔比等方式提高气化炉燃烧的㶲效率[10-11],进而降低煤制天然气系统的㶲损。

4 结 论

运用Aspen Plus软件对煤制天然气系统进行简化、建模、模拟,并采用㶲分析法对整个过程主要单元进行分析,得出整个系统中低温甲醇洗单元的㶲效率最高,为98.22%,煤气化单元的㶲效率最低,为58.99%。同时,系统的㶲损也主要发生在煤气化单元,占总㶲损的72.69%。通过优化气化温度、汽氧摩尔比等方式改善气化炉的气化条件是提高气化㶲效率、降低系统㶲损失的关键。

符 号 说 明

chem——化学㶲,kW

mix——混合㶲,kW

phys——物理㶲,kW

——原料煤质量,kg/s

net——原料煤的低位发热量,kJ/kg

(C)——原料煤中碳的质量分数

(H) ——原料煤中氢的质量分数

(N) ——原料煤中氮的质量分数

(O) ——原料煤中氧的质量分数

[1] 付国忠,陈超. 我国天然气供需现状及煤制天然气工艺技术和经济性分析[J]. 中外能源,2010(6):28-34.

3.2 清选:用水冲洗收割机内外泥土,清理缠草等杂物,卸下链条用柴油浸泡待油泥刷净为止,然后用机油浸泡5分钟,至10分钟,捞出不滴油后,涂上黄油用牛皮纸或塑料袋包好放在干燥处。

[2] 黄智贤,邱挺,吴燕翔. 天然气制烯烃发电多联产系统的模拟与㶲分析[J]. 福州大学学报:自然科学版,2009(3):440-445.

[3] 龙凤乐,张强,杨肖曦,等. 㶲分析方法在炼油厂常减压蒸馏装置能耗评价中的应用[J]. 石油化工设备,2011(1):72-74.

[4] 侯丹. 基于Aspen Plus的㶲分析在火电厂清洁生产实践中的应用[D]. 大连:大连理工大学,2011.

[5] 邵迪. 固定床与气流床水煤浆气化集成的煤制天然气系统能量与经济分析[D]. 上海:华东理工大学,2013.

[6] 冯霄. 化工节能原理与技术[M]. 北京:化学工业出版社,2009.

[7] Hinderink A P,Kerkhof F P J M,Lie A B K,et al. Exergy analysis with a flowsheeting simulator——I. Theory; calculating exergies of material streams[J].,1996,51(20):4693-4700.

[8] Willem Van gool. Thermodynamics of chemical references for exergy analysis[J].,1998,39(16):1719-1728.

[9] 信泽寅男. 能源工程中㶲的浅释[M]. 朱明善译. 北京:化学工程出版社,1987.

[10] 崔国星,盛新,张丽华. Shell 粉煤气化系统的㶲热力学分析[J]. 洁净煤技术,2010(3):48-51.

[11] 徐春霞,徐振刚,步学朋,等. 煤焦与CO2及水蒸气气化特性研究进展[J]. 洁净煤技术,2008,13(6):49-52.

Simulation and exergy analysis of coal to SNG process

ZHAO Dong,FENG Xiao,WANG Dongliang

(China University of Petroleum(Beijing),Beijing 102249)

Coal to SNG process has such advantages assimple flowsheet and equipment,high reliability and low investment per heating value. A model was developed using process simulation software Aspen Plus for the process producing SNG from coal,and exergy distribution of the process and exergy loss of each unit were calculated based on the exergy analysis method. In the process,the exergy efficiency of the rectisol unit was the highest,98.22%,and that of the gasification unit was the lowest,58.99%. Exergy loss mainly took place in the gasification unit,accounting for 72.69% of the total exergy loss.The internal exergy loss caused by heat transfer and chemical reactions irreversibility was the major loss in the gasification unit. Optimizing gasification temperature and molar ratio of steam to oxygen could be the key to improving exergy efficiency and reducing exergy loss of the process

coal to SNG;Aspen Plus;process simulation;exergy

TQ 085

A

1000–6613(2015)04–0990–07

10.16085/j.issn.1000-6613.2015.04.016

2014-09-04;

2014-09-14。

国家重点基础研究发展计划项目(2012CB720500)。

赵冬(1990—),男,硕士研究生。E-mail zhao.dong.2009@ 163.com。

冯霄,博士,教授,主要研究方向为化工系统工程。E-mail xfeng@cup.edu.cn。