超重力精馏回收果胶沉淀溶剂的应用

2015-08-19宋子彬栗秀萍刘有智李道明李宁

宋子彬,栗秀萍,刘有智,李道明,李宁

(1中北大学山西省超重力化工工程技术研究中心,山西 太原 030051; 2超重力化工过程山西省重点实验室, 山西 太原 030051)

目前全球果胶年需求量近20000t,我国也达1500t以上[1],市场需求现状表明提取果胶技术的发展具有较高的经济和社会效益。酸提取沉淀法仍是国内切合实际且较有工业化前途的生产方法;乙醇沉淀法生产出的果胶色泽浅、灰分含量很少、凝絮度高、品质好,但过程中乙醇使用量较大,若对废乙醇进行回收利用,则可降低生产成本[2]。该过程产生的溶剂废液中乙醇质量浓度(质量分数,下同)为45%~55% ,其余大部分为水,另含有少量的酸、果胶和微量的有机杂质等,因此可以使用高效、快速、直接的精馏分离工艺回收乙醇来循环再用。

超重力精馏作为一种新兴的过程强化技术,具有传质效率高、设备体积小、能耗低等特点[3-4]。中北大学栗秀萍等[5-6]以乙醇-水溶液为物系,分别进行了常压、全回流超重力精馏实验与连续精馏的传质性能研究,实验结果表明:超重力装置的理论塔板高度HETP为5.46~28.6mm,并得出各操作条件对HETP的影响规律及各条件的最佳值。另外,浙江工业大学计建炳、徐之超等[7-11]报道了利用旋转折流床分离乙醇-水体系的工业化应用实例,对于多级超重机,设备的填料阻力很小,因此可以完成较大的分离任务。

为了能够快速高效回收乙醇,本研究中以定量的沉淀提取果胶之后的溶剂为体系,考察了四级超重力精馏设备的分离效果和回收率。限于设备分离能力,实验采用超重力连续精馏和间歇精馏结合的工艺来回收乙醇。在超重力连续精馏工艺中,由于原料质量浓度较高,为了保证分离效果,选择了栗秀萍等[12]分离乙醇-水体系得出的最优操作参数。

1 研究方法

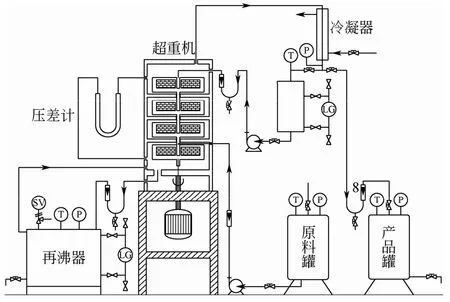

1.1 工艺流程

超重力精馏回收定量乙醇溶剂的工艺流程分为连续和间歇操作两个部分,先通过连续工艺分离回收大部分乙醇,为了保证回收率,再通过间歇工艺对釜液再次分离。工艺流程如图1所示,实验采用四级立式逆流旋转填料床,包含4层不锈钢波纹丝网填料,自上而下第三层填料底部进料。

图1 超重力四级精馏工艺流程图

在超重力连续精馏工艺中,原料罐中的原料经 由原料泵打入四级超重机自上而下第三、第四层填料之间的进液口处,通过第四层填料上的液体分布器将原料液均匀分布在填料内侧。四级超重机通过填料旋转而产生的离心力将原料液高速剪切成微小的液膜、液滴、液丝从填料外侧甩出,甩出的液体微元经超重机底部的管路流入再沸器。再沸器中的原料液通过电磁加热器将其加热至液体泡点温度产生上升蒸汽,上行蒸汽经由超重机与再沸器的管路,从第四层填料外缘与进入的原料进行汽液逆流接触,完成汽液间的传质和传热。蒸汽依次通过上面的3层填料,最后在塔顶冷凝器的作用下冷却成液体,部分液体回流回超重机,部分液体作为塔顶产品采出。间歇精馏工艺区别于连续精馏工艺原料液一次进入超重机,通过不断地对再沸器中的原料进行加热,完成分批精馏过程。

1.2 工艺参数

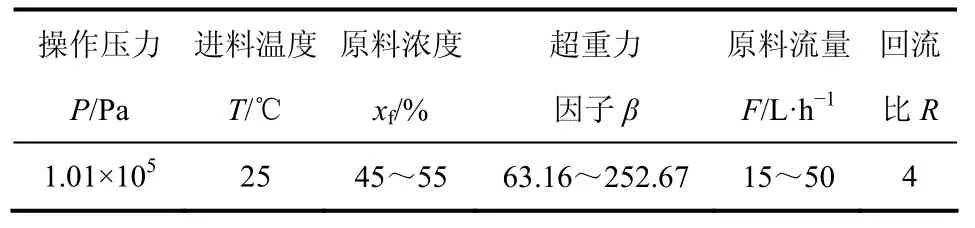

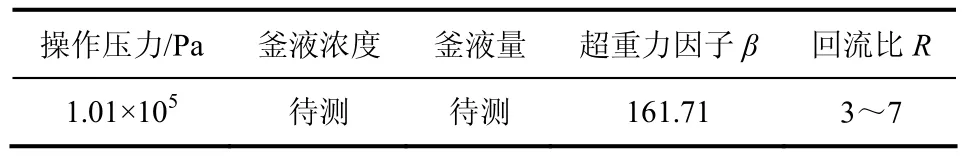

在连续精馏工艺中分析了原料浓度xf对塔顶塔底分离效果的影响,考察了原料流量F和超重力因子β[13]对理论塔板数NT和等板高度HETP的影响。通过Matlab软件计算NT[14],HETP是填料径向厚度(ro-ri)与理论塔板数NT的比值[15]。在间歇精馏工艺中,考察了回流比R对塔顶乙醇浓度xd的影响、t和R对塔底乙醇浓度xw的影响。连续、间歇工艺操作参数分别如表1和表2所示。

1.3 分析方法

分析检测采用TM7900气相色谱仪测定溶液中乙醇的浓度,选用强极性的DB-WAX毛细管柱 (30m×0.25mm×0.25μm),进样口温度180℃,分流比100∶1,进样量1μL,载气为高纯氮气,升温程序:90℃保持14min,以30℃/min升至180℃,保持3min,FID检测器温度200℃;利用玻璃转子流量计调节控制塔顶、塔底馏出液和原料液、回流液的流量;超重力因子是由转子转速决定的操作参数,即通过调频电机(型号为AZ-8000)来调节;馏出液体积由量筒来测量;利用U形压差计测量超重机的气相压降。

表1 连续精馏工艺操作参数

表2 间歇精馏工艺操作参数

2 实验结果与讨论

2.1 超重力连续精馏过程

2.1.1 进料浓度xf对分离效果的影响

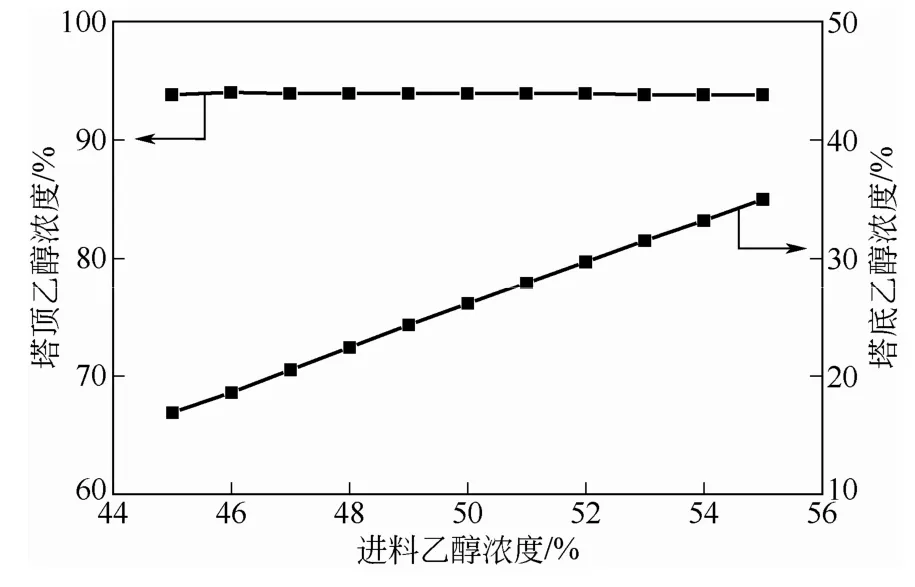

果胶沉淀过程产生的溶剂废液中的杂质对分离过程基本没有影响,但xf作为一个重要操作参数对xd和xw的影响不能忽略,因此需要了解xf的变化对分离效果的影响。图2为进料浓度在45%逐渐升高至55%、其他条件参照如表1时,xd和xw的变化 情况。

由图2分析可得,xf小幅度增减对xd的影响不大,基本维持在较高的分离水平约等于93%,但连续精馏后xw却仍很高,而且随着xf增大呈现线性升高的变化规律。即使xf最低为45%时,xw为16.9%, 浓度较大,也证明了需要对釜液二次分离。另外为了统一计算,保证高回收率,之后的xf选取一致,取xf=55%。

图2 固定操作条件进料乙醇浓度对分离效果的影响

2.1.2 超重力因子β对超重力精馏过程传质性能的影响

超重力因子β[13]是指超重力场下任意处的离心加速度与重力加速度的比值,其表达式如式(1)。

对于超重力精馏工艺适宜的超重力因子β是优化操作过程的重要参数。若β太小,传质与传热效果差,这就影响了超重力强化精馏过程的效果;若β太大,将会影响设备的稳定性、位置的移动以及能耗增大等。

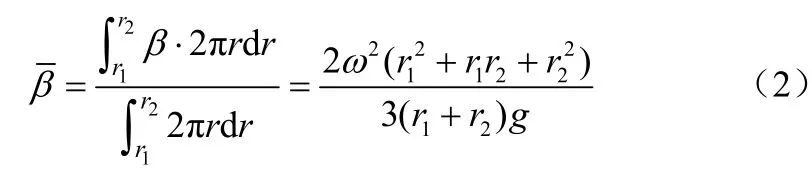

本文中所涉及的超重力因子指的是超重力因子的面积平均值,其表达式如式(2)。

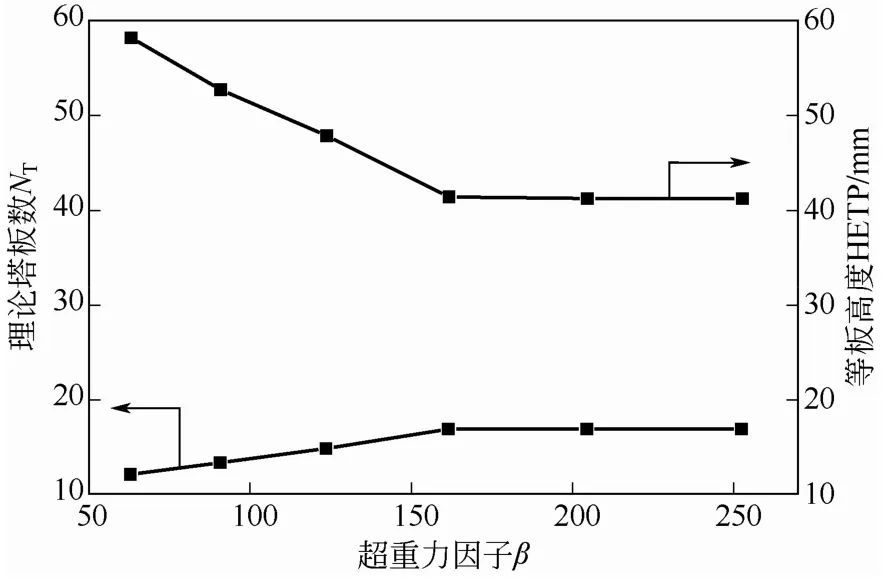

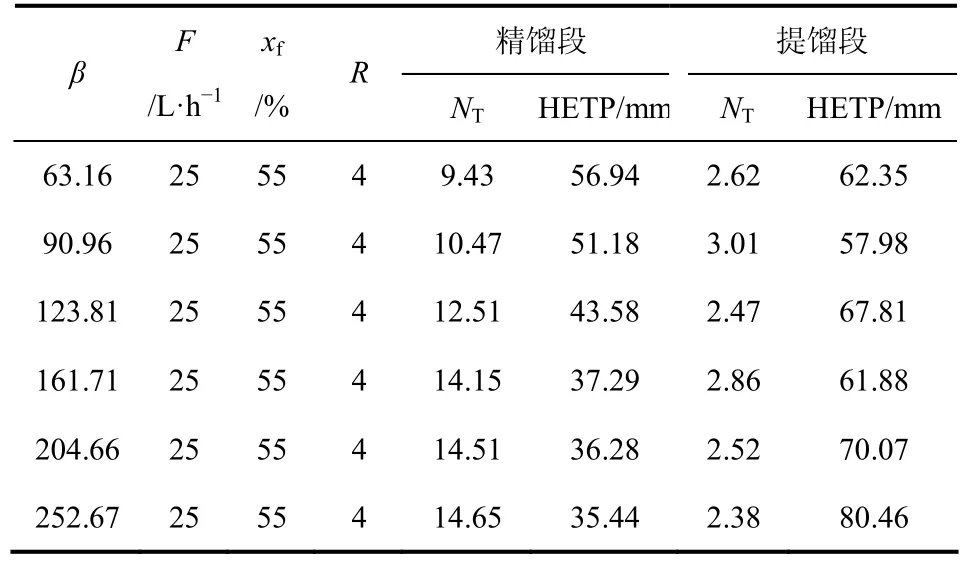

式中,ω是转子旋转的角速度,rad/s;r1是填料层的内径,m;r2是填料层的外径,m;g是重力加速度,m/s2。图3为超重机的NT和HETP随超重力因子β的变化关系。

从图3可以看出,HETP随β的增大而增加最后趋于稳定,HETP为41.21~58.21mm,与栗秀萍等[15]的研究结果基本一致。精馏是同时进行传质和传热的单元操作,削弱相间的传递阻力有利于该过程的进行。随着β的增大超重力场逐渐加强,液体在填料中会形成更小的液体微元,且形成更薄的液膜,流体相间接触面积会增大并快速更新,气液相间传质传热过程得到强化,从而导致NT的增加;但继续增大β相间传递作用仍有一定程度的强化,但 填料中的液体不能与气相进行充分有效接触就可能会从其径向流出,从而导致形成传质上限,NT趋于稳定;若继续增加β反会使得NT降低。

图3 理论塔板数NT和等板高度HETP随超重力因子β的变化关系

表3分别列出精馏段与提馏段NT和HETP随β的变化情况,精馏段NT的变化趋势与总的NT一致,但提馏段NT的变化并不明显。精馏段HETP为35.44~56.94mm,提馏段HETP为57.98~80.46mm。这主要是因为本文中处理的原料xf较高,虽β增加可以使得丝网填料中的液膜变薄,从而增大汽液相界面积,但是xf提高,会导致再沸器中溶液浓度也较大,而提馏段仅为一层,因此原料液中乙醇液相浓度与再沸器中汽相浓度的传质推动力就会变小,因此提馏段的NT不会随着β的增加而变化非常 显著。

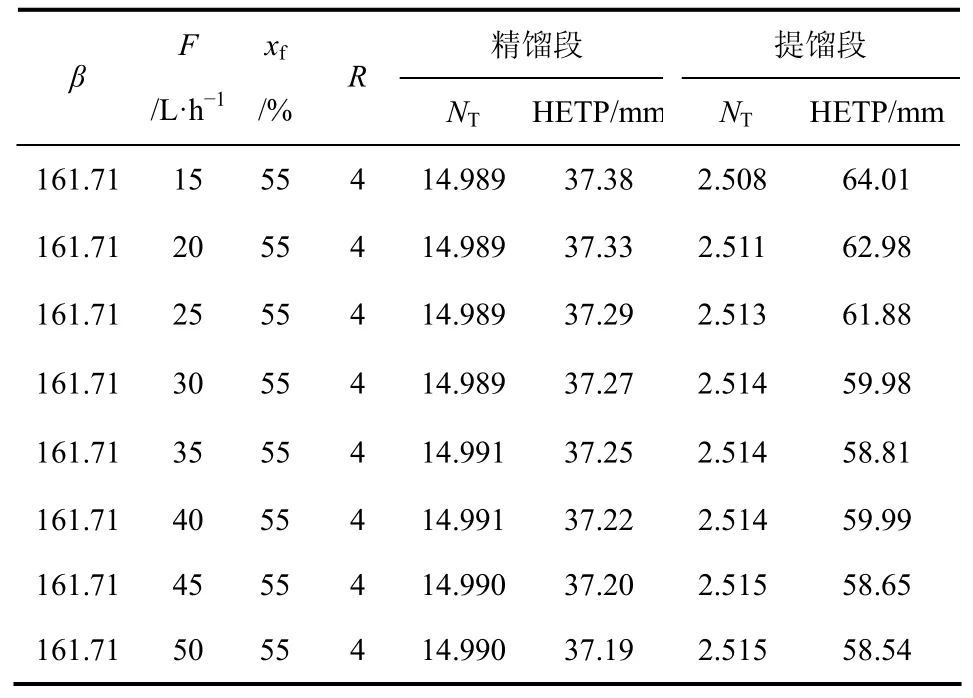

2.1.3 原料流量F对超重力精馏过程传质性能的 影响

图4和表4分别为NT和HETP随F的变化关系和精馏段与提馏段NT和HETP随F增加的变化情况。

表3 精馏段与提馏段NT和HETP随超重力因子β的变化关系

图4 理论塔板数NT和等板高度HETP随原料流量F的变化关系

由图4可知,NT随F的增大而基本保持不变,整个系统的HETP为41.12~41.73mm。

分析表4中数据可以发现,精馏段和提馏段NT随F的增加基本没有变化,精馏段HETP为37.19~37.38mm,提馏段HETP为58.54~64.01mm。该结果与栗秀萍等[15]关于F对精馏段、提馏段、整个系统NT的影响结果不一致,这并不表示与其研究产生分歧,因为栗秀萍等[15]在实验过程中所用原料的xf较小,设备的处理能力足以满足需求将其分离,因此总的NT和精馏段NT都会随着F的增加而增大。但本文连续精馏过程中分离原料xf相对较大,研究给出的条件操作已经达到设备处理能力的上限,因此会出现表中显示的情况。

2.2 超重力间歇精馏过程

2.2.1 回流比R对塔顶乙醇浓度xd的影响

连续精馏分离之后的xw为16.9%~35%,接下来使用间歇操作对釜液进行二次分离。该过程控制塔顶分离效果的操作需要通过调节R来满足,参考2.1.1节中图2的讨论结果,取xw的中间值26%为间歇过程的进料初始浓度,分析xd随R的变化关系如图5所示。

观察图5中的曲线可以发现,xd随R的增大而先升高后降低,在R=5附近出现峰值。当R=2.5~3.5时,xd偏小,这是因为此时R小于连续精馏过程的R,间歇精馏过程虽然4层填料都是精馏段,但是无法补偿R减小所需的NT。当R=3.5~6时,xd已经和连续精馏相近;当R=6~7时,xd开始减小,这是因为此时xw已经很低,如果要达到原来的xd需要的NT将非常大。

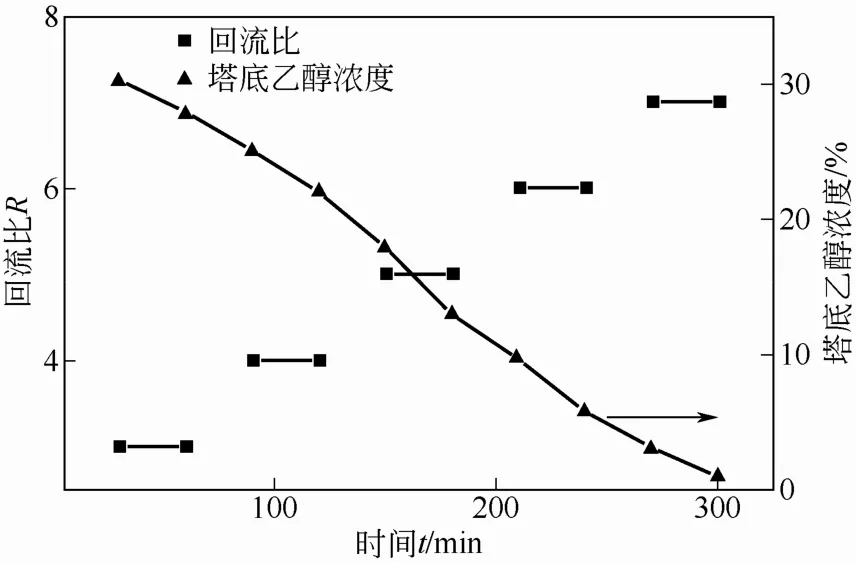

2.2.2 时间、回流比对塔底乙醇浓度的影响

考虑到不影响回收乙醇总体浓度,选择能够分离得到塔顶产品xd在92%以上,选择初始R=3开始操作。间歇精馏塔内气液相所含乙醇均随时间t逐渐减小,需要不断R保证产品纯度,操作开始R每60min增大一个单位。图6为xw随t和R的变化 情况。

表4 精馏段与提馏段NT和HETP随原料流量F的变化关系

图5 塔顶乙醇浓度xd随回流比R的变化关系

图6 塔底乙醇浓度xw随操作时间t和回流比R的变化关系

从图6可以得出,xw随着t和R的增大而基本呈线性减少的规律。随着t的增加,xw从t=30min、R=3时的30%逐渐降低。当t=300min、R=7时,xw已经降低到1.05%。在间歇精馏过程xw随着t的延长不断降低,整个过程中却一直没有原料的补充,但这一批次乙醇的总回收率则随t延长而增加。此时若继续操作,R需要继续增加才能保证产品纯度,且xw已经很低,耗能大而出料量已经变得很少,不符合经济合理的回收原则,因此间歇精馏操作时间控制在300min。

2.3 综合分离效果

已知工艺条件:原料55%,V=300L,以及各操作过程的塔顶与塔底产品纯度与体积。受设备处理量限制,间歇精馏分两次进行操作。电动机功率2.2kW,再沸器功率5kW;冷凝水流速2000mL/min。

综上各过程能耗结果分析(表5),连续精馏过程后乙醇回收率偏低,但回收得到的乙醇纯度高于间歇过程,能耗成本低,间歇精馏成本能耗略高,但若单一选用连续分离过程,必需多次循环才能保证回收率,耗费时间太长,如果只选用间歇精馏工艺又会导致分离能耗略大,回收得到的乙醇浓度较低,单位产品成本较高。按照本文中连续间歇精馏协同作用,共同完成回收工作,就能满足各方面较优的分离效果,单位成本只占到工业乙醇售价10元/L的6.5%,证明了果胶生产过程中回收利用沉淀溶剂中的乙醇进行则可降低生产成本的合理性与可行性。

3 结 论

本工作同时应用超重力精馏连续与间歇工艺过程分离回收果胶沉淀溶剂中的乙醇,超重机整个过程中运行稳定;在连续精馏过程中,超重机的传质效果随着F和β的增大而升高,在间歇精馏过程中,xd随着R增大先增加后降低;分别考察了NT和HETP在操作条件F为15~50L/h、β为63.16~252.67时的变化,超重机的HETP为41.12~58.21 mm;结合连续与间歇精馏过程的分离效果,连续精馏后对釜液间歇精馏再次分离,回收效果良好,单位回收乙醇产品成本为0.644元/L,充分表现出超重力精馏过程应用于果胶沉淀溶剂的回收再利用的优势。

表5 各操作段与整个工艺的综合分离效果

[1] 田三德,任洪涛. 果胶生产技术工艺现状及发展前景[J]. 食品科技,2003(1):53-55.

[2] 文奋武,杨孝朴,张小玲,等. 甜菜渣提取果胶的研究:算法萃取,乙醇沉淀工艺[J]. 兰州大学学报,1996(4):142-148.

[3] Lin C C,Ho T J,Lui W T. Distillation in a rotating packed bed[J].J. Chem. Eng. Jpn.,2002,35(12):1298-1304.

[4] Li X P,Liu Y Z,Li Z Q,et al. Continuous distillation experiment with rotating packed bed[J].Chin. J. Chem. Eng.,2008,16(4):656-662.

[5] 栗秀萍,刘有智,祁贵生,等. 旋转填料床精馏性能研究[J]. 化工科技,2004,12(3):25-29.

[6] 栗秀萍,刘有智,栗继宏,等. 超重力连续精馏过程初探[J]. 现代化工,2008,28(1):75-79.

[7] Wang G Q,Xu Z C,Ji J B. Progress on Higee distillation——Introduction to a new device and its industrial applications[J].Chem. Eng. Res. Des.,2011,89(8):1434-1442.

[8] Wang G Q,Xu Z C,Yu Y L,et al. Performance of a rotating zigzag bed——A new HIGEE[J].Chem. Eng. Process.,2008,47(12):2131-2139.

[9] 王广全,徐之超,俞云良,等. 超重力精馏技术及其产业化应用[J]. 现代化工,2010,30(s1):55-59.

[10] 徐之超,俞云良,计建炳. 折流式超重力场旋转床及其在精馏中的应用[J]. 石油化工,2005,34(8):778-781.

[11] 齐向娟,孙灵栋,王燕. 一种新型多效节能生物乙醇精馏工艺[J]. 化工进展,2011,30(s2):154-157.

[12] 李俊妮,栗秀萍,刘有智. 分段抛物插值算法在精馏塔设计中的应用研究[J]. 计算机与应用化学,2012,29(5):611-614.

[13] 刘有智. 超重力化工过程与技术[M]. 北京:国防工业出版社,2009.

[14] 栗秀萍,刘有智,张振翀,等. 高效旋转精馏床的传质性能[J]. 现代化工,2011,31(2):77-80.

[15] 栗秀萍,李俊妮,刘有智,等. 多级超重力精馏过程的传质性能[J]. 化学工程,2013,(5):14-18.