分开排气大涵道比涡扇发动机高空模拟试验排气布局评估

2015-08-17何培垒苏金友刘志友徐倩楠

何培垒,苏金友,刘志友,徐倩楠

(中国燃气涡轮研究院航空发动机高空模拟技术重点实验室,四川江油621703)

分开排气大涵道比涡扇发动机高空模拟试验排气布局评估

何培垒,苏金友,刘志友,徐倩楠

(中国燃气涡轮研究院航空发动机高空模拟技术重点实验室,四川江油621703)

为评估分开排气大涵道比涡扇发动机高空模拟试验的排气特性,采用数值仿真方法,对分开排气发动机高空模拟试验时配备的排气扩压器的结构进行分析。主要从发动机尾锥与排气扩压器入口距离、排气扩压器结构尺寸、舱内压力模拟偏差及次流四方面影响进行排气特性计算,并以发动机设计推力进行检验。结果表明:该发动机进行高空模拟试验时,排气扩压器直径应不小于3.5m,排气扩压器直段长度不小于9.0m,发动机尾锥与排气扩压器入口距离以0.85倍扩压器直段直径为宜;发动机飞行包线的巡航点和左边界点的推力偏差,均随模拟舱压偏差绝对值的增大而增大,但巡航点推力变化斜率较大。

航空发动机;高空模拟试车台;排气扩压器;涵道比;推力;数值仿真

符号表

D扩压器直径F净推力

Fdesign设计推力

H高度

L扩压器直段长度

L1扩压器伸入高空舱长度

LD尾锥与扩压器入口的距离

Ma马赫数

p压力

ph试验点环境压力

psch模拟环境压力

pt总压

Tt总温

v速度

W流量

θcfd数值仿真推力偏差

δ扩压器效率

下标:

0发动机进口

1e发动机外涵外环境

7喷管进口截面

9发动机内涵

19发动机外涵

cfd数值仿真结果

design设计点

e发动机内涵外环境

out-pk扩压器出口

sch高空舱内

th理论值

1 引言

分开排气大涵道比涡扇发动机与军用小涵道比涡扇/涡喷发动机高空模拟试验总体结构基本一致,但由于前者内外涵排气不同流道,且外涵喷管多工作在亚声速状态,而对高空模拟试验中飞行高度的模拟提出了更高的要求,同时对推力测量的要求也相应提高。其中,排气扩压器结构设计和气动布局选择,对分开排气大涵道比涡扇发动机高空模拟试验至关重要。如美国阿诺德工程发展中心主要进行军用发动机试验的C-1高空舱,发动机试验时喷管距离排气扩压器较近,且排气扩压器横截面面积与发动机喷管出口面积按一定比例设计;而主要进行民用发动机试验的C-2高空舱,发动机试验时喷管距离排气扩压器较远[1],其排气扩压器横截面面积与发动机内涵或外涵喷管出口面积,同样需要按一定比例设计。

排气扩压器是高空舱的一个主要设备,由直段和锥段组成。在抽气能力满足要求的情况下,排气扩压器设计成功与否,直接关系到高空台所要模拟的飞行高度压力能否实现。小涵道比混合排气涡扇、涡喷发动机高空模拟试验排气扩压器的设计原则[2-3]为:排气扩压器的设计既要考虑总压恢复系数,又要考虑允许发动机排气具有一定的膨胀比,以及对试验中发动机性能参数测量的影响[4]。在发动机尾喷管尺寸确定的情况下,排气扩压器直段直径越大,其总压恢复系数(即扩压器效率)就越低,而允许发动机排气的膨胀比就越大;发动机喷管出口距离排气扩压器入口距离越远,对发动机性能参数测量影响越小。所以,在满足膨胀比的前提下,排气扩压器直段直径应尽可能小,以得到较高的总压恢复系数,从而获取最佳的经济效益。另外,扩压器长度是引射增压的主要因素,扩压器越长射流的增压效果越好,但扩压器过长建设和维护费用较高,且占地面积较大,对于工程应用不可取[5]。因此,在排气扩压器设计时,应在考虑气源能力的前提下,尽可能减小扩压器长度。

目前,我国还没有进行分开排气大涵道比涡扇发动机高空模拟试验的经验,为了设计适应分开排气大涵道比涡扇发动机高空模拟试验的排气扩压器,需要进行前期论证工作[6-8]。本文遵循以上排气扩压器设计原则,采用数值仿真方法,对分开排气大涵道比涡扇发动机高空模拟试验中要求的排气布局进行评估。

2 分开排气大涵道比涡扇发动机高空模拟试验排气特点

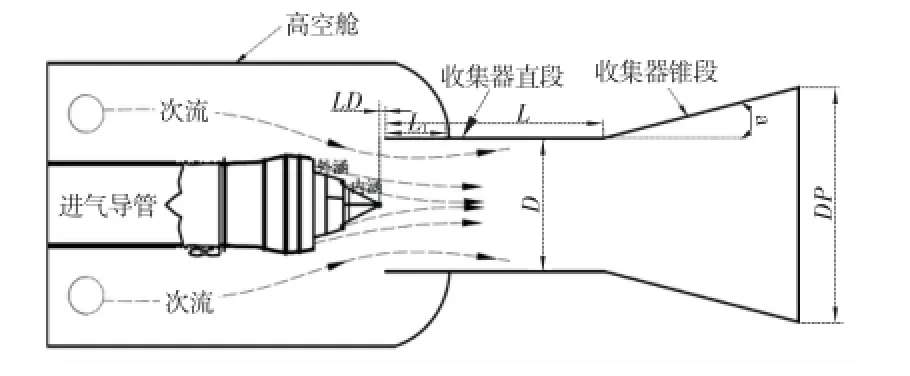

分开排气大涵道比涡扇发动机高空模拟试验,与混合排气小涵道比涡扇发动机、涡喷发动机高空模拟试验的试验舱结构布局类似[1],主要区别在于前者外涵排气气流多处于不临界状态,引射能力弱,舱内压力模拟偏差对发动机测量推力影响较大;同时,分开排气发动机结构尺寸一般较大,对高空舱排气扩压器结构尺寸要求也大。另外,分开排气发动机外涵气流不进行燃烧加温,排气温度低,相当于自然形成一层冷却气包裹住内涵高温排气,对外涵上的测试管线和测试设备仪器仪表起到低温保护作用;内涵、外涵气流与高空舱内次流形成三股气流,汇聚于排气扩压器入口区域。分开排气涡扇发动机高空舱台架安装示意如图1所示。

相对于混合排气小涵道比涡扇发动机,分开排气大涵道比涡扇发动机的飞行包线较小,高空模拟试验时多数试验点的外涵喷管或内涵喷管气流处于亚临界状态,这就要求高空舱内能精确模拟飞行环境压力,同时尽可能不受排气扩压器结构设计和气动布局的影响。

图1 R分开排气涡扇发动机高空模拟示意图Fig.1 Turbofan high altitude simulation diagram

3 排气特性分析

3.1排气特性数值计算

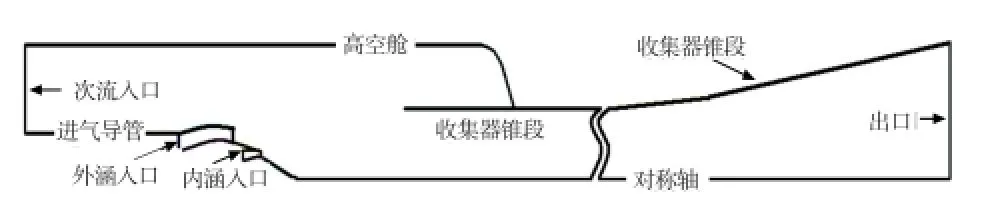

依据我国某高空舱现有结构,对分开排气发动机的试验排气特性进行预先数值仿真分析。以该舱排气扩压器结构为原型,将被试发动机简化为内、外涵排气喷管。由于整个结构具有轴对称的特点,为简化计算,采用二维轴对称模型进行排气流场计算。简化计算模型和计算边界如图2所示。

图2 R简化计算模型和计算边界Fig.2 Computationalmodeland boundary

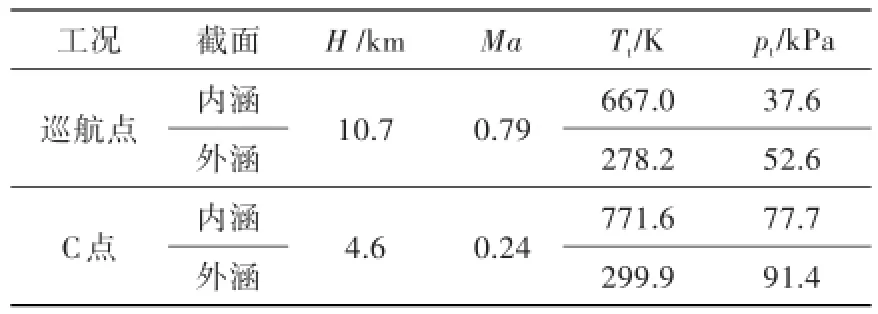

选取发动机飞行包线上的巡航点和左边界上的一个试验点(记为C点)为计算点进行计算分析,相关参数如表1所示。计算湍流模型选用Standard k-ε,工质为理想气体,工质粘性采用Sutherland公式表述。首先采用一阶迎风格式计算作为初值,再用二阶计算格式继续计算,待收敛后作为最终结果。收敛判断标准采用高空舱外涵外边界附近气流压力为模拟高度环境压力且恒定,同时收敛残差小于10-4。所有数据提取采用面积加权平均法得到。

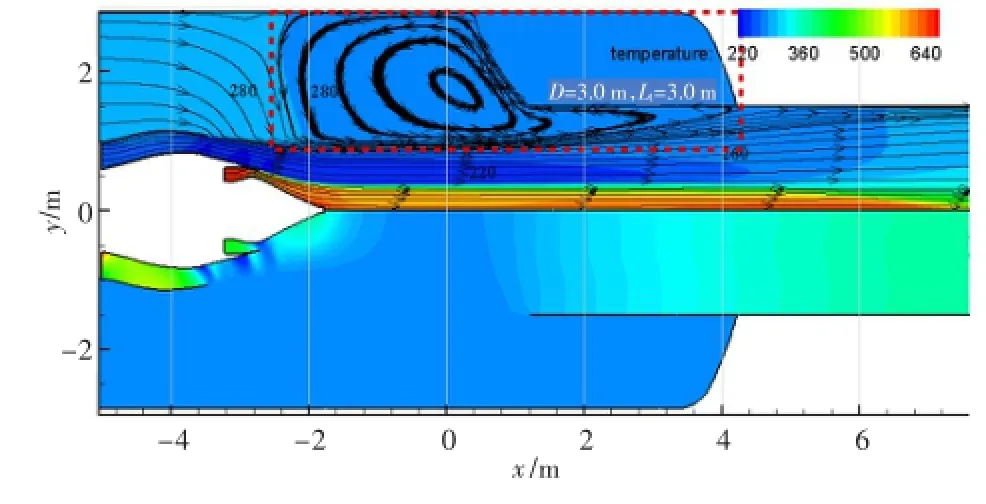

表1 R计算工况Table 1 Computationalconditions

3.2排气特性计算参数说明

航空发动机高空模拟数值仿真不同于高空模拟试验推力测量,发动机净推力采用理论推力计算公式计算,即发动机净推力主要由排气动量、排气压差和进气冲量合成。

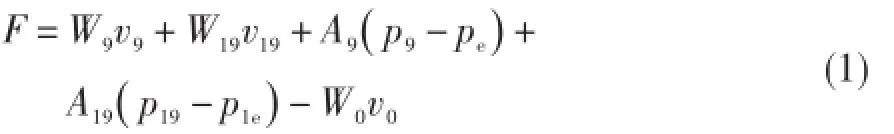

对于分开排气发动机,总推力主要由内外涵排气动量和内外涵出口面积上的压差力组成,总推力减去模拟飞行工况下的进气冲量,即得到净推力,公式表述为:

文中通过在内外涵出口截面进行面积分获得推力计算参数值,不考虑尾锥面上的压差作用力。

排气扩压器效率是指在给定几何条件、引射条件和喷管膨胀比条件下,排气扩压器出口混合气流总压与喷管进口燃气总压之比。文中,喷管进口燃气总压取内涵喷管进口燃气总压,则:

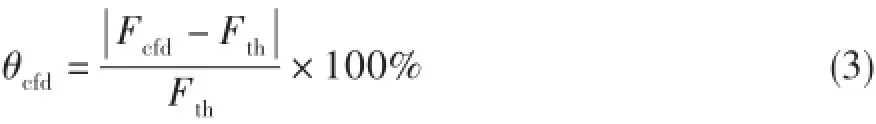

为方便后续结果分析,将数值仿真推力与理论推力之差的绝对值与理论推力之比,定义为数值仿真推力偏差,即:

3.3巡航点排气计算

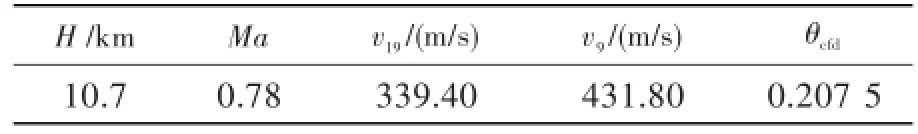

为校验计算模型与理论分析数据的一致性,计算了巡航点发动机喷管在无限空间内的射流特性。以计算所得大空间内环境压力为巡航点高度压力来模拟飞行高度,最终得到的排气参数如表2所示。

表2 R大空间排气环境计算结果Table 2 Simulation resultsof free jet

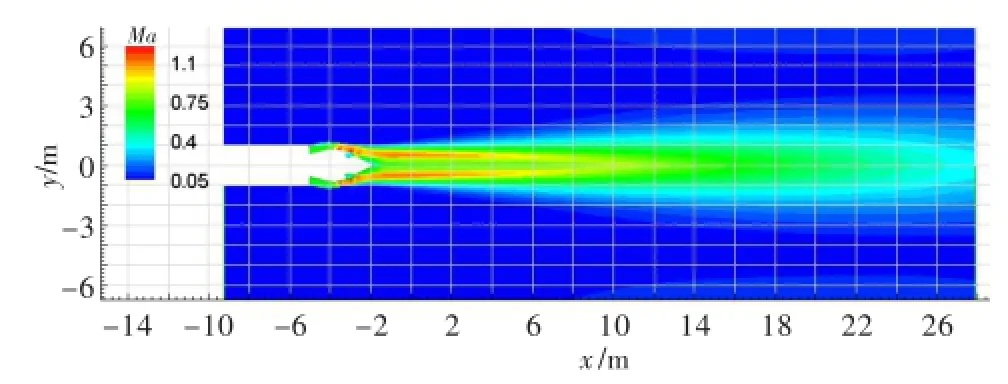

图3给出了发动机喷管在大空间内的排气马赫数分布。可见,要想得到完全包容该试验点的射流膨胀边界,高空模拟试验中的排气扩压器直径应不小于6.0m。考虑到实际工作需求,在不影响被试发动机推力测量和内流特性的情况下,可不考虑对射流尾流的影响,尽量减小排气扩压器直径,以便得到最经济和高效率的设计结果。

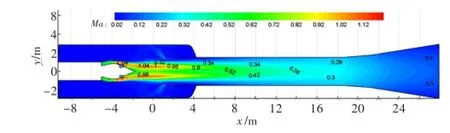

图3 R分开排气发动机喷管大空间射流马赫数分布Fig.3 Mach number distribution of turbofan jet in sky

高空模拟试验中,借鉴小涵道比涡扇发动机高空舱排气扩压器设计原则:被试发动机全包线范围内,排气扩压器内不产生次流流道气流堵塞;排气扩压器效率相对较高。

基于实际高空舱考虑,暂依据某高空舱结构及排气扩压器结构进行预先计算分析。图4给出了在该结构上进行某分开排气大涵道比涡扇发动机巡航点试验的马赫数分布,结合表3中计算结果可知,巡航点时外涵排气气流临界,内涵排气气流不临界,最大马赫数约1.20,扩压器直段出口截面最大马赫数约0.30,扩压器出口最大气流速度约45.00m/s,远低于该高空舱结构一级冷却器的进气速度限制,排气扩压器效率为0.857。

图4 R巡航点高空模拟子午面马赫数分布Fig.4 Mach number distribution ofmeridian plane at cruising point

表3 R高空舱结构上排气计算结果Table 3 Exhaustsimulation results for an altitude cell

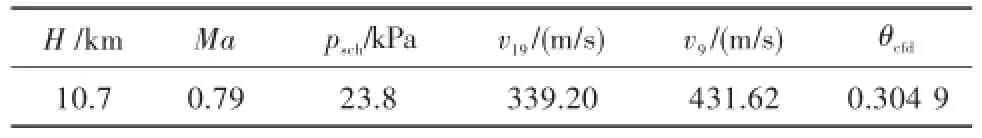

图5给出了喷管与扩压器入口附近的气动流动特性,图上半部分为气流流线和温度分布,下半部分为压力分布。可见,由于尾锥距扩压器入口3.0 m,相比于小涵道比涡扇发动机和涡喷发动机高空模拟试验,该距离较大,致使扩压器内入口附近的回流区外溢,仅少部分留在扩压器入口区域,如图中红色虚线方框所示。这一现象在小涵道比涡扇发动机和涡喷发动机试验的高空舱内是不允许的,但在分开排气发动机高空模拟试验时,外涵气流温度较低,已自然形成一层低温气流保护,在扩压器入口附近和回流区域气流温度较低,对舱温影响较小,不足以对高空舱内测试管线及测试仪器仪表产生影响,且对舱内环境压力无影响,工程中若不影响发动机推力测量,可考虑该回流区的存在性。

图5 R巡航点高空模拟子午面流场分布Fig.5 Flow field distribution ofmeridian plane at cruise point

3.4尾锥与排气扩压器入口距离的影响

发动机在进行高空模拟试验前,都应预先调整好尾喷口/尾锥与排气扩压器入口边缘的相对距离,尽可能减小对发动机推力测量的影响,同时保证高温燃气被引射进排气扩压器。该距离太小,相当于发动机安装了一个引射喷管,使尾喷管外壁面压力改变,从而影响发动机推力的正确评定;距离太大,发动机排出的燃气易扩散而溢出排气扩压器,造成喷口附近有燃气回流,除影响发动机推力的正确评定外,还可能降低排气扩压器效率,甚至使排气扩压器振动过大。

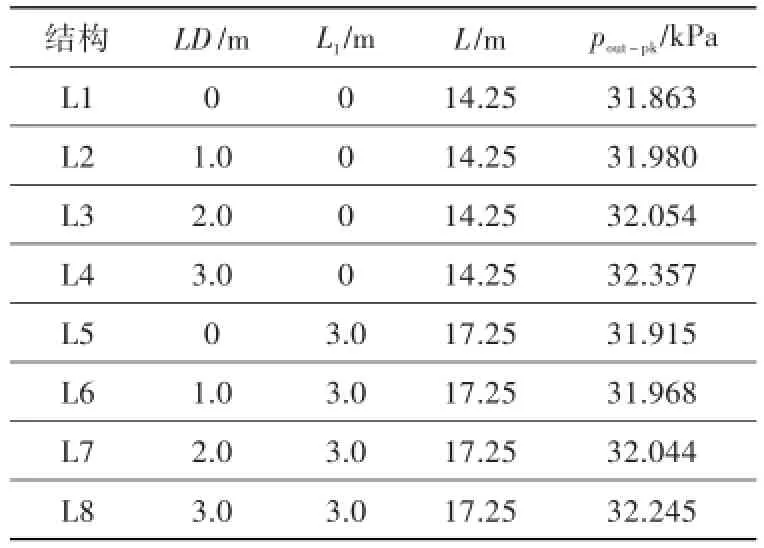

表4给出了尾锥与排气扩压器入口不同距离的计算工况,其所有计算结构(L1~L8)工况均采用调整计算域出口边界压力的方法调整高空舱内环境压力为模拟高度压力。

表4 R尾锥与扩压器入口不同距离的计算工况Table 4 Computation conditionson differentdistance between caudaland exhaustdiffusers

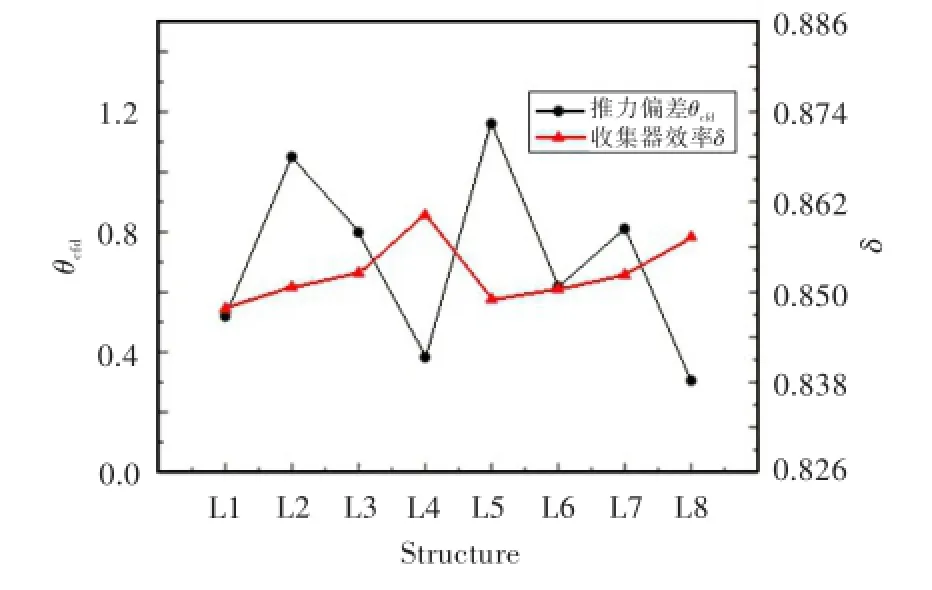

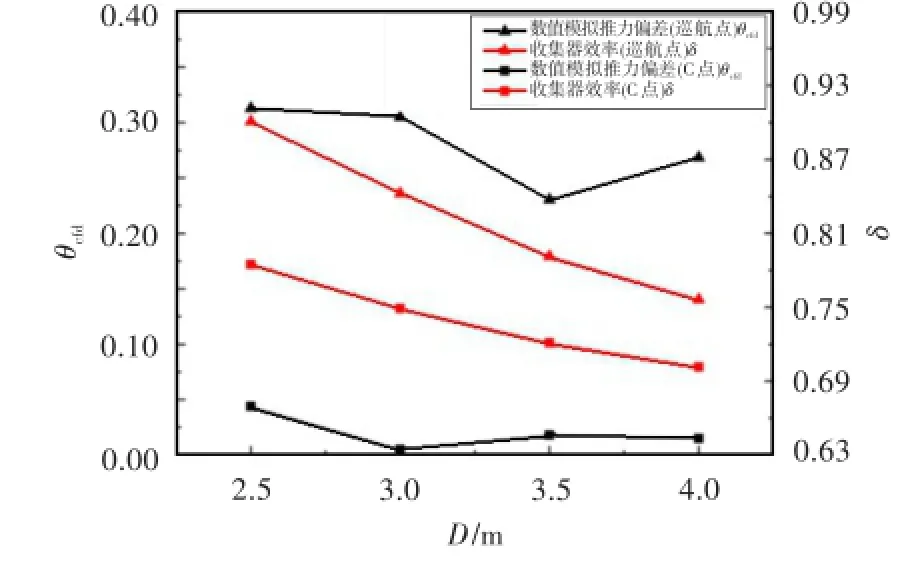

如图6所示,数值仿真推力偏差在8个计算结构工况中相差不大且均较小,约在1.2以下。L1不同时,随着LD的增大,δ均呈上升趋势。随着发动机尾锥与扩压器入口边缘距离的增大,排气扩压器效率增大,但对推力影响较小。对于给定D=3.0m的排气扩压器,通过调整抽气总管压力得到高空舱内环境压力为模拟飞行高度压力,尾锥与扩压器入口距离会影响排气扩压器的工作效率,而对发动机推力影响较小。

图6 尾锥与扩压器入口距离、数值仿真推力偏差和扩压器效率的关系Fig.6 Relation of simulated deviation,exhaust diffuser efficiency and distance between caudaland exhaustdiffuser

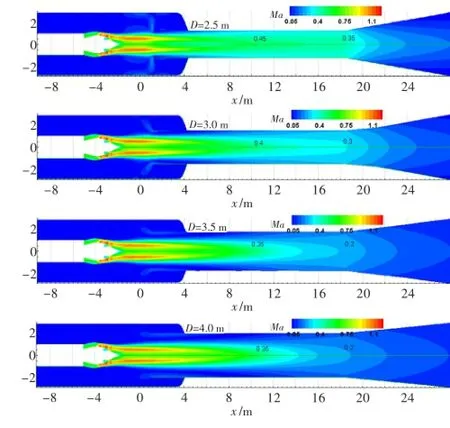

图7R给出了L1=3.0m不同LD时喷管排气流场计算结果,图上半部分为速度分布和气流流线,下半部分为温度分布。可见,随着LD的增大,扩压器入口附近的回流区向舱内移动,致使喷管附近随着回流区域增大,外涵低温气流的热交换,附近舱温有下降趋势,而对喷管推力的影响相对较小,对扩压器的工作效率有提高的趋势。由于设备建设效益问题,LD不可能无限增大,对于本文计算的分开排气发动机,用D=3.0m的扩压器进行高空模拟试验,LD=3.0m的安装布局可行。

图7 R不同尾锥与扩压器入口距离时喷管附近的流动Fig.7 Nozzle flow under conditionsof different LD

3.5排气扩压器直径的影响

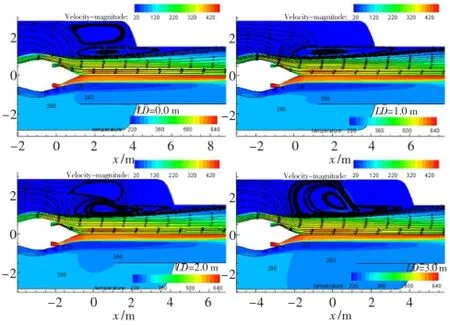

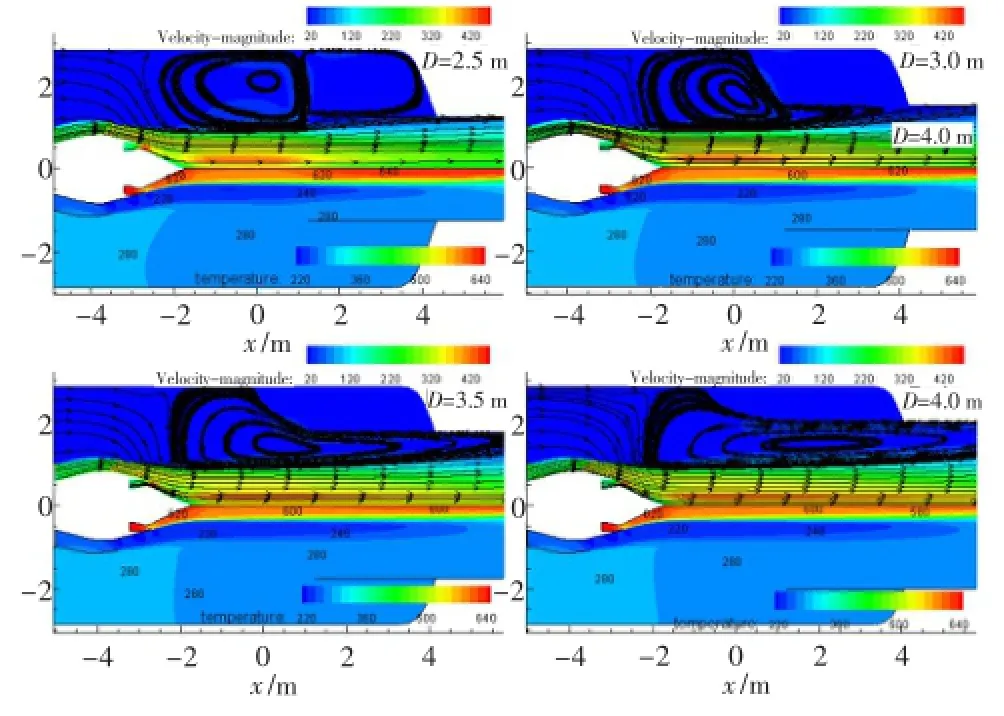

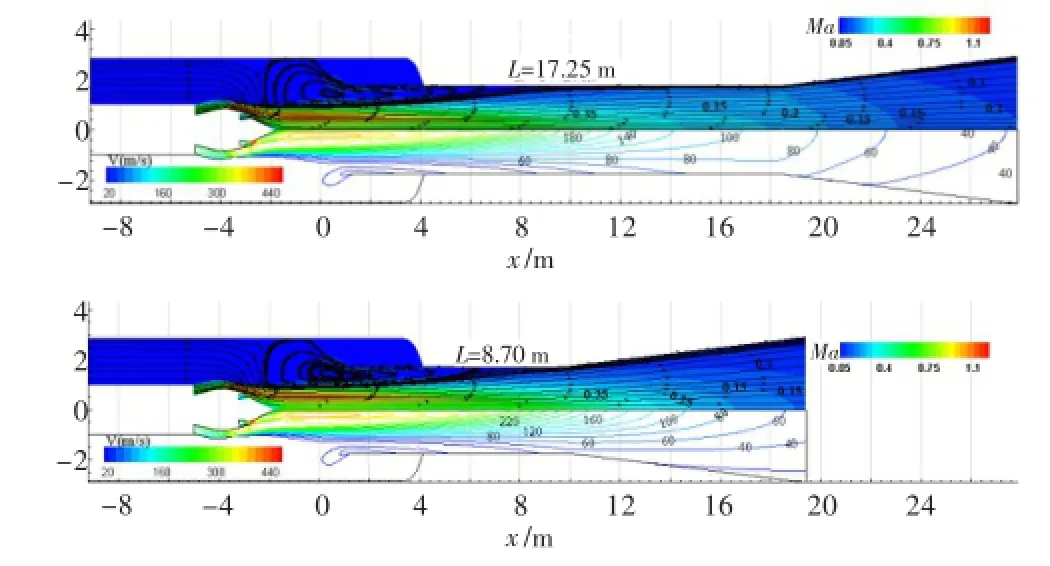

由文献[1]可知,排气扩压器直径越小效率越高,但扩压器直径不可能无限制减小。特别是由于发动机喷管射流边界的限制,扩压器直径不可能小于某一限定值,高空台扩压器直径选择就是要寻找一个相对的下限值。图8给出了不同扩压器直径计算域子午面马赫数分布。可见D=2.5m时,扩压器入口区域明显有较大的溢流返回至舱内,无法把发动机喷管尾流完全排出;D=3.0 m时扩压器虽然把喷管气流完全吞入,但其入口附近对射流膨胀边界明显有抑制作用;D=3.5m和4.0 m时,扩压器对喷管射流膨胀边界的影响相对较小,且扩压器直段出口气流马赫数在0.20附近。图9给出了喷管出口气流的放大流动特性图,更好地说明了以上现象。

图8 R不同扩压器直径时的马赫数分布Fig.8 Mach number distribution under conditionsofdifferent diameters

图9 R不同扩压器直径时的喷管排气流场Fig.9 Exhaust flowfield under conditionsof differentdiameters

随着扩压器直径的增大,扩压器的压力恢复减小,直段出口马赫数降低,工作效率降低,如图10所示。另外,从以上分析认为只要控制高空舱内发动机喷管出口环境压力,对喷管的推力影响较小,图中θcfd基本在0.300 0左右。这里需要说明的是,由于该发动机工作C点暂无法获取到理论推力,因而采用大空间排气环境模拟计算推力为理论推力。随着扩压器直径的增大,巡航点的扩压器效率下降幅度要大于C点的下降幅度;在不同喷管工作状态下,扩压器效率的变化不仅与直段直径有关,而且还与扩压器工作特性变化速率有关。

图10 R数值仿真推力偏差和扩压器效率与扩压器直径的关系Fig.10 Relationship between exhaust diffuser diameter,diffuser efficiency and numerical simulation error

从以上分析看,四个不同直径扩压器的效率基本在0.63~0.93范围内,在确保扩压器对试验中喷管推力无明显影响且对高空舱内试验设备无影响的前提下,尽可能减小排气扩压器的直径,以便获取更高的扩压器效率。由以上数值计算分析可知,在LD=3.0m的情况下,D=3.5m时巡航点的θcfd最小,并且其回流区、射流边界和扩压器效率与D=4.0 m时相差不大。因此,D=3.5m对于本文的分开排气发动机排气引射可行,且不建议小于该值。

3.6排气扩压器直段长度的影响

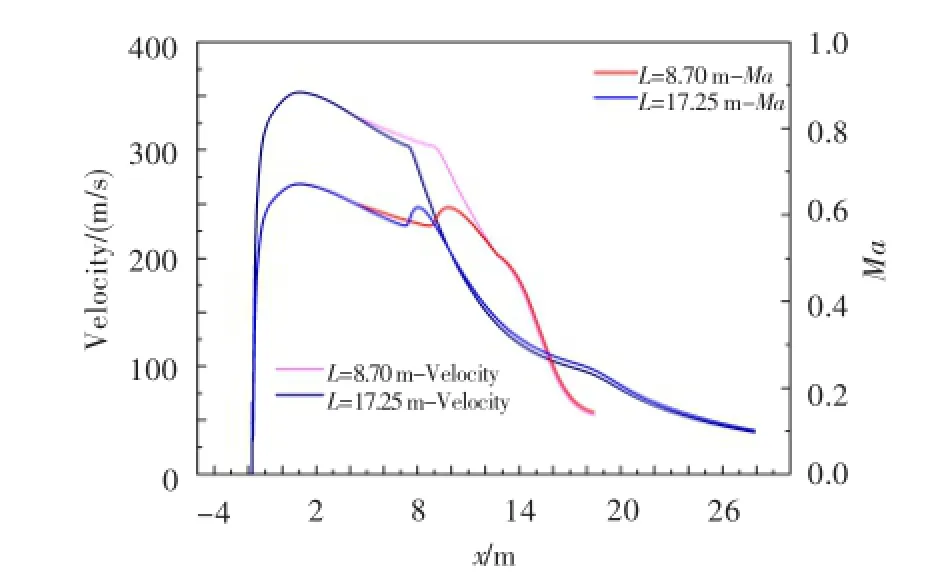

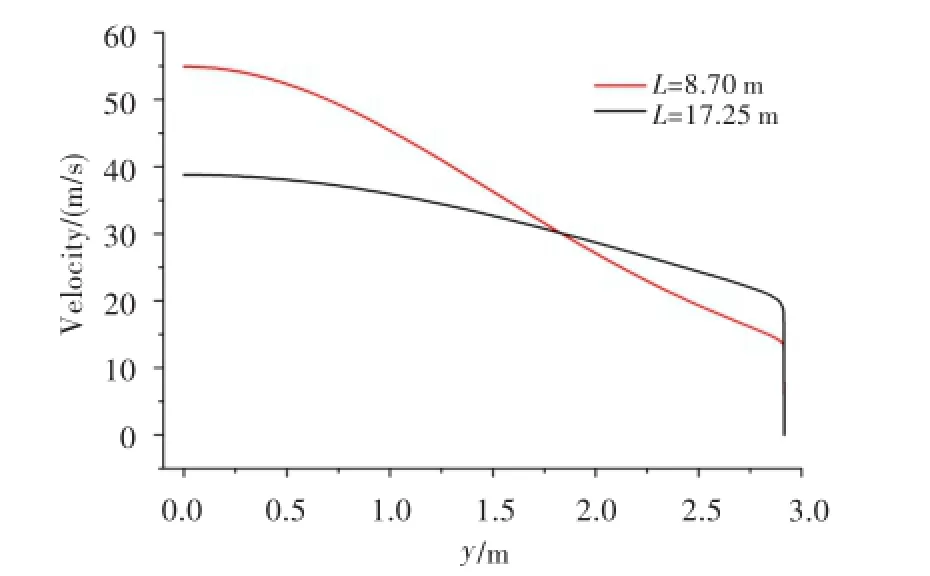

图11给出了两个不同扩压器直段长度的计算结果,计算中未改变尾锥与扩压器入口距离。可见,扩压器入口附近回流区基本相同,部分落在扩压器入口区域,部分溢出至舱内。内、外涵气流逐渐掺混,对于L=17.25m排气扩压器内大约2.8D(即x= 10m)处基本完成;随着扩压器直段长度的减小,该位置由于扩张段的扩压作用而向后推移,随后混合气流逐渐增压减速。L=17.25m工况,在扩张段出口,气流马赫数降至0.10左右,平均速度约为50.0m/s,气流速度不均匀度)为0.669;而L=8.70 m时,气流马赫数约为0.15,平均速度约为55.0m/s,气流速度不均匀度为0.994,如图12和图13所示。

图11 R扩压器直段长度8.70m和17.25m时的排气流场Fig.11 Mach number distribution under conditions of L=8.70m and L=17.25m

图12 R不同扩压器直段长度的轴心线速度和马赫数分布Fig.12 Distribution ofaxis velocity and Mach number under the condition of different L

图13 R扩张段出口气流速度分布Fig.13 Distribution ofoutletvelocity

扩压器直段长度变化的影响,主要从扩压器工作效率及后端冷却设备方面考虑。由于分开排气发动机工作包线相对较窄,排气马赫数较低(一般在1.5以下),所以对扩压器直段长度的要求不高。在L=8.70m的结构中,直段出口气流已降至亚声速,可满足气动需要。但在扩张段出口,气流速度不均匀度基本上随扩压器直段长度的增加而减小,且较低的气流不均匀度是一级冷却器对来流的一个要求指标,较大的气流不均匀度对冷却设备影响较大。扩压器直段长度从17.25m减小至8.70m,扩压器效率基本未降低,保持在1.26左右。单从气动特性分析和工程建设方面看,扩压器直段长度大于3.0D即可满足要求。

3.7高空舱舱压的影响

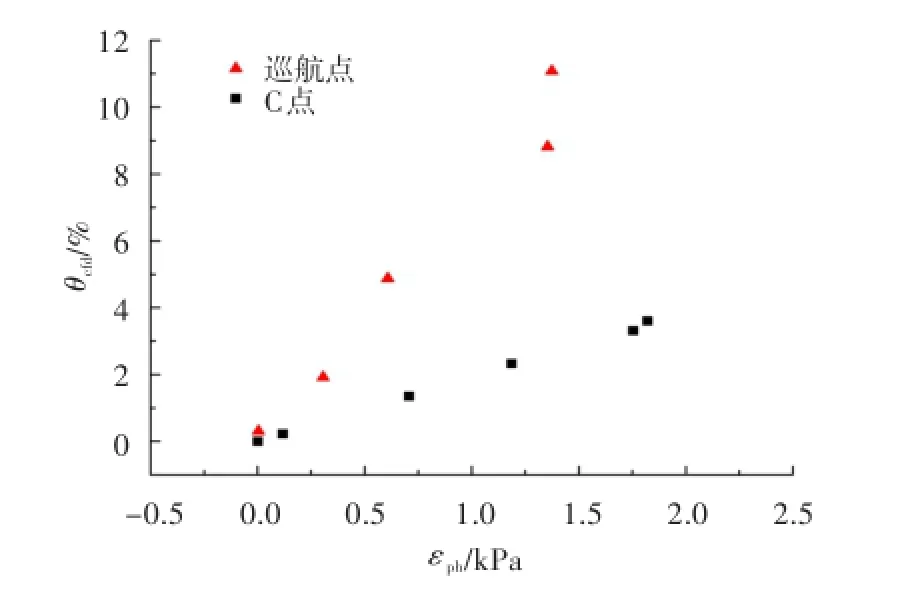

分开排气发动机内、外涵喷管在较多飞行点上排气气流不临界,这对高空舱内环境压力模拟提出了较高要求,其模拟偏差将对发动机推力评估造成较大影响。因此,需对模拟精度进行严格控制,同时就一定模拟偏差条件下对内外涵喷管推力的影响进行分析,并得到修正结果。

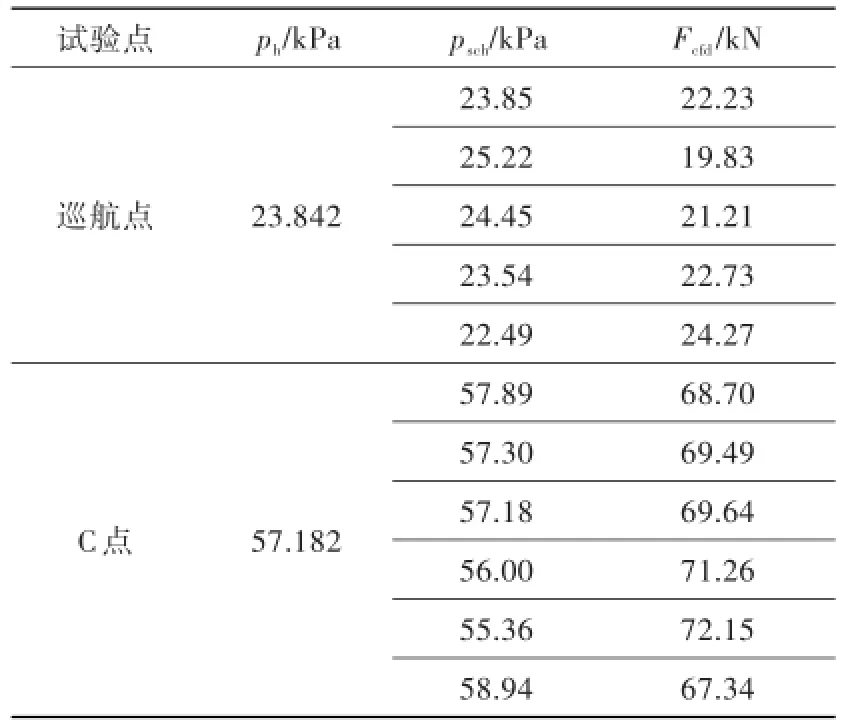

利用数值仿真方法,分析模拟试验点高空舱内环境压力对推力的影响,结果如表5所示。表中,巡航点Fcfd按设计推力计算,C点按数值模拟环境压力57.182 kPa模拟点计算。

表5 R高空舱舱压对发动机推力影响的计算结果Table 5 Calculation resultsof the effectsofaltitude cell pressure on engine thrust

图14 R环境压力模拟偏差绝对值与数值模拟推力偏差的关系Fig.14 Relation of pressure simulation error and CFD thrust simulation error

4 结束语

本文对分开排气大涵道比涡扇发动机高空模拟试验的排气扩压器结构设计和布局设计进行了计算及分析,得到了不同扩压器直径、扩压器直段长度、尾锥与扩压器入口距离和高空舱压力模拟偏差等条件下的排气特性及其对推力的影响,为分开排气大涵道比涡扇发动机高空模拟试验排气扩压器设计提供了数据参考。

由于分开排气发动机的外涵流量较大且温度较低,内涵排气受到外涵低温气流包裹,发动机排气平均温度较低,继而对排气扩压器热应力的要求可能较低,这将在后续排气方案冷却方面的工作中进行详细分析。

[1]Bartlett C R,Turner E E.Performance evaluationmethods for the high-bypass-ratio turbofan[R].AIAA 75-1206,1975.

[2]杜鹤龄.航空发动机高空模拟[M].北京:国防工业出版社,2002.

[3]嵇琛.高空台排气扩压器的计算[J].燃气涡轮试验与研究,1998,11(1):15—19.

[4]刘志友,侯敏杰,龚小琦.环境压力大偏差条件下拉瓦尔喷管发动机高空推力的确定[J].航空动力学报,2006,21(3):610—614.

[5]郭昕,刘志友,嵇琛.抽气机抽气与引射器引气建立发动机喷口环境条件的经济分析[J].燃气涡轮试验与研究,2001,14(4):33—36.

[6]丁学进,王志浩,刘晓丽.高空模拟试车台扩压器数值分析[J].西南科技大学学报,2008,23(2):19—22.

[7]朱青.空气喷气发动机试车台排气扩压器设计及试验研究[J].燃气涡轮试验与研究,2001,14(1):17—23.

[8]庄欢,刘志友,马前容,等.二元亚燃冲压发动机高空模拟扩压器气动设计[J].燃气涡轮试验与研究,2001,24(3):50—53.

Evaluation of exhaust layout for separate exhaust tu rbofan engine tests

HEPei-lei,SU Jin-you,LIU Zhi-you,XUQian-nan

(Key Laboratory on Aero-Engine Altitude Simulation Technology,China Gas Turbine Establishment,Jiangyou 621703,China)

In order to evaluate the exhaust characteristic of the high,altitude simulation test for the separate exhaust turbofan engine,the numerical simulationmethod was used to analyze the geometry of exhaust diffuserswhich were employed in a separate exhaust engine altitude simulation test.The influence of the distance between engine caudal and the exhaust diffusermain entrance,the exhaust diffuser size,the height (atmosphere pressure)analog deviation,aswell as the secondary flow were fully investigated and validated on design thrust of the turbofan engine.The results of these calculations show that in this separate exhaust high altitude simulation test,the diameter of the exhaust diffuser should be not less than 3.5m;the length of the exhaust diffuser straight section isnot less than 9.0m;the appropriate distance from engine caudal to the exhaust diffusermain entrance is about 0.85 timesof exhaust diffuser straight section;the engine thrust offsetof the cruise and a leftboundary pointat the flight envelope increaseswhen the atmosphere pressure analog deviation grows;but the increase rate of the cruise point is larger.

aero-engine;altitude simulation test facility;exhaustdiffuser;bypass ratio;thrust;numerical simulation

何培垒(1982-),男,贵州毕节人,工程师,硕士,研究方向为航空发动机高空模拟试验技术。

V263.4+7

A

1672-2620(2015)02-0007-07

2014-05-07;修回日期:2014-12-08