涡扇发动机整机振动特性仿真分析

2015-08-17周年发

陈 勇,田 波,周年发

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

涡扇发动机整机振动特性仿真分析

陈勇,田波,周年发

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

针对涡扇发动机整机振动,开展了发动机整机三维建模、动力学特性仿真分析等工作。建立了转子-支承系统、静子承力系统动力学模型,对静子承力系统关键测点在转子不平衡量大小、分布及碰摩力作用下的振动响应特性进行了仿真分析。仿真结果与实际发动机试验振动图谱的对比分析表明,特征频率点的响应吻合良好。通过本研究,初步搭建起涡扇发动机整机振动机理仿真分析平台,对提高发动机振动机理研究能力和整机振动分析诊断水平有积极意义。

涡扇发动机;整机振动;动力学模型;仿真分析;转子不平衡量;碰摩力;振动响应特性

1 引言

整机振动故障在航空发动机上普遍存在,是困扰国内外航空界的一个难题[1]。国外关于航空发动机振动研究的工程化成果极少公开;而国内主要是高校和科研院所在进行研究,且绝大多数是基于简单模型或单独部件的理论研究,很难直接用于工程实际。因此,建立真实发动机全三维实体仿真模型,开展整机振动特性仿真分析,以提高发动机振动机理研究能力、指导发动机振动故障排除和预先控制发动机振动就显得尤为迫切。

发动机整机包括转子、支承系统和静子承力系统,其中转子是发动机主要振动源。转子和静子承力系统通过支承轴承相互耦合,转子高速旋转时产生的激振力会以轴承支反力的形式作用于静子承力系统[2]。此外,某些特殊工况下,转静件会发生碰摩[3],产生碰摩力而加剧整机振动。

根据上述分析,本文拟采取如下仿真分析技术路线:将发动机整机隔离为转子-支承系统和静子承力系统两个研究对象,通过仿真分析得到转子-支承系统在不平衡激振力和碰摩力作用下的振动响应及动态轴承支反力后,再仿真分析静子承力系统在动态轴承支反力和碰摩力作用下的振动响应特性。具体流程如图1所示。

2 转子-支承系统有限元模型的建立

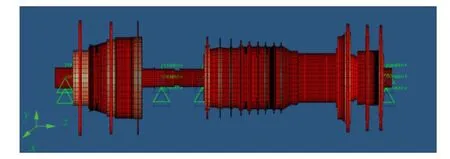

利用Pro/E软件建立转子组件的三维模型。将建立的三维几何模型直接导入Hypermesh中进行网格划分,得到由228 175个节点和170 896个单元组成的有限元模型,如图2所示。

图2 R转子-支承系统有限元模型Fig.2 The finite elementmodelof rotor-bearing system

每个轴承处建立四个轴承单元,其中x向和y向各两个。忽略轴承负荷及转速对轴承刚度的影响,视轴承刚度K为常数。将轴承阻尼等效为粘性阻尼。四个支承轴承的轴承单元外圈节点完全约束,轴承内圈节点轴向约束(z向);中介轴承节点轴向约束,每个轴承单元节点与周围节点用节点耦合的方法协调位移。

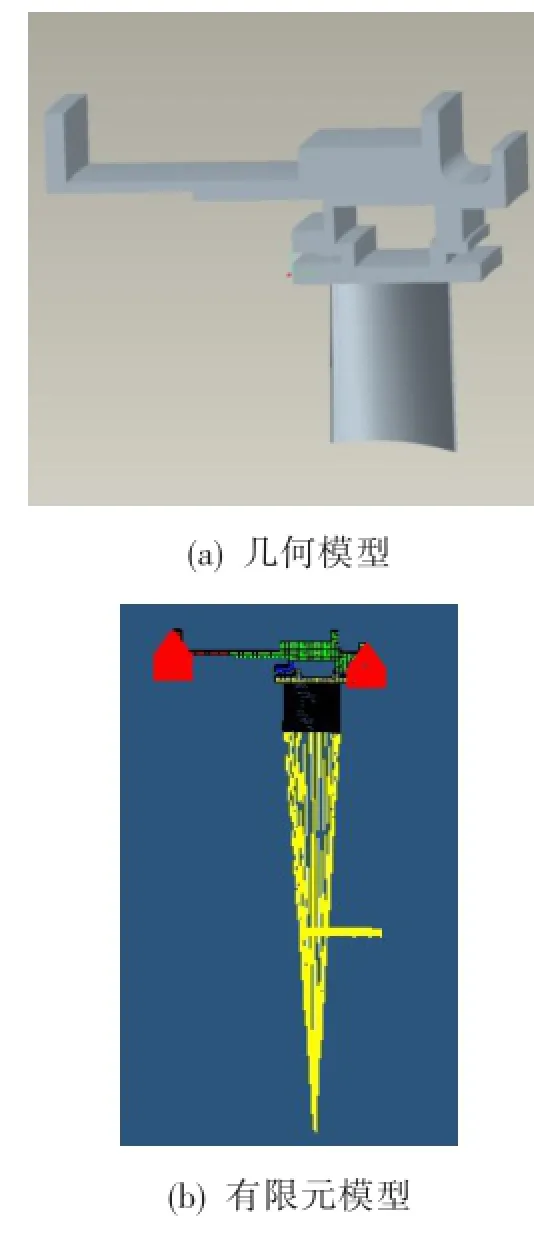

建立碰摩局部几何模型和有限元模型,如图3所示。

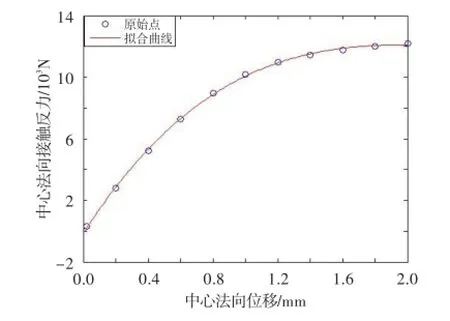

施加径向位移进行静态分析,查看中心节点的径向接触反力。计算得到接触反力随位移的变化数据并进行多项式拟合,经试验三阶拟合曲线可很好地反映实际曲线变化,函数关系式为y=1 011.367x3-7 095.460x2+16 260.694x-113.179,如图4所示。

图3 R碰摩几何模型和有限元模型Fig.3 The geometry and finite elementmodelsof rubbing

图4 R接触反力随位移的变化关系Fig.4 The contact reaction force vs the change of displacement

根据高压涡轮叶片在各工况下径向位移响应的大小和周期性,可构造径向碰撞力Fn随时间的变化关系。而转、静子碰摩时的切向摩擦力符合库伦摩擦定律,即Ft=μ⋅Fn,根据经验取摩擦系数μ=0.018,同样可得切向摩擦力随时间的变化关系。

3 转子-支承系统轴承支反力的计算与分析

3.1计算工况及载荷

高、低压转子分别以最高工作转速反向转动。根据试验中出现的典型故障,着重研究表1所示的8种不平衡量和碰摩组合工况。载荷为不平衡激振力、碰摩力和重力。利用Ansys12.0转子动力学模块计算不同工况下的轴承支反力。

表1 R仿真计算工况及各工况下的不平衡量Tab le 1 The calculation operating condition and the imbalance ofeach condition

3.2计算结果及验证分析

3.2.1计算结果

振动稳定后各工况下轴承支反力幅值统计如表2所示,其中工况1下轴承支反力幅值时域图如图5所示。

3.2.2计算结果验证及分析

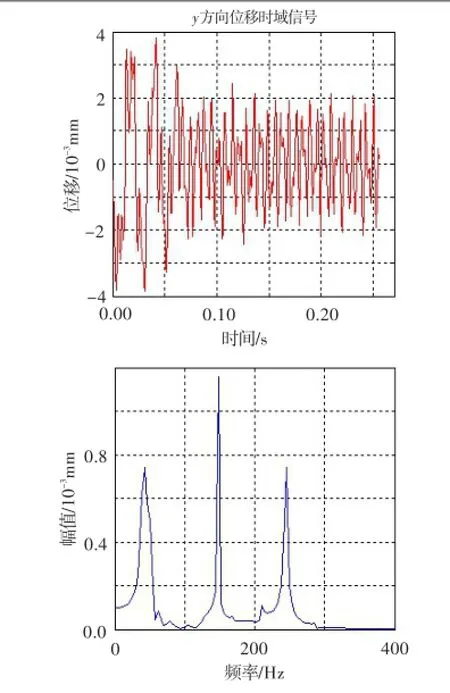

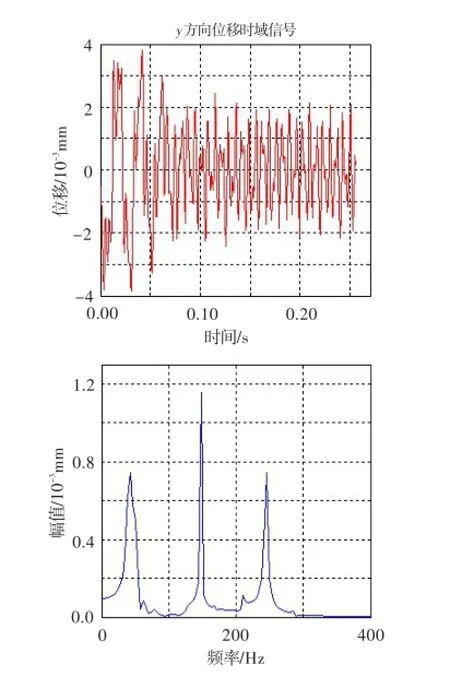

转、静件无碰摩时,转子-支承系统在不平衡激振力作用下的振动,属于多自由度线性振动系统在简谐激振力下的强迫振动。图6、图7分别为工况1下仿真分析得到的高压涡轮某节点和高压压气机某节点的位移时域信号及其频谱图。频谱图中,3个峰值频率成分分别为fn=50Hz,f2=148Hz,f1=245Hz,而148 Hz和245 Hz正好分别为高、低压转子的固有频率,定性证明了支反力计算结果的正确性。

碰摩发生在高压涡轮处时,碰摩力导致高压前轴承和低涡后轴承的支反力明显增大,两者分别增大到基本状态时的3.78倍和2.75倍。低压前轴承和低压后轴承距碰摩处较远,碰摩力对其支反力影响很小。

表2 R各工况下的轴承支反力幅值Tab le 2 The bearing support reaction force range of each operating condition

根据表2中统计值,分别分析低压压气机、低压涡轮、高压压气机、高压涡轮的不平衡量增大到基本状态时的10倍后轴承支反力的变化,并进一步分析各处轴承支反力对不平衡量分布的敏感程度。结果为:低压压气机不平衡量对低压前轴承和低压后轴承支反力影响较大,低压涡轮不平衡量对高压前轴承和低涡后轴承支反力影响较大,高压压气机不平衡量对高压前轴承支反力影响较大,低涡后不平衡量对高压前轴承和低涡后轴承支反力影响较大。

4 静子承力系统振动响应的计算与分析

将不同工况下的动态轴承支反力和碰摩力施加在静子承力系统上,计算静子机匣的振动响应,并与试验数据进行对比分析,以验证所建有限元模型和计算方法的正确性。进一步分析机匣关键测点振动响应值对不平衡量大小、分布及碰摩的敏感程度,从而达到提高发动机故障诊断水平的目的。

4.1静子承力系统有限元模型的建立

根据发动机总体结构布局和各零部件的结构形式特点,在UG软件中建立实体几何模型时,确定如下几个建模原则[4]:①总体结构形式保持不变;②明确传力件、质量件和传力路径;③传力件、质量件等关键件位于传力路径上的结构形式和尺寸保持不变,其他部位可大幅简化并保证质量一致;④支板、导向叶片等承力件按抗弯刚度来等效。

图6 R高压涡轮某节点位移时域信号及其频谱图Fig.6 The time domain signaland frequency spectrum for node displacementofa high pressure turbine

图7 R高压压气机某节点位移时域信号及其频谱图Fig.7 The time domain signal and frequency spectrum for node displacementofa high pressure compressor

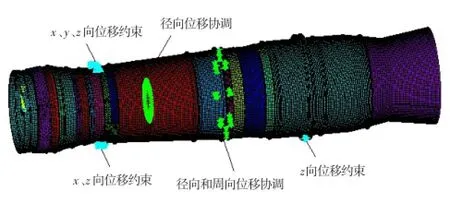

将UG三维实体模型导入Ansys软件,指定各零部件的材料特性。采用Solid45号8节点六面体单元进行网格划分,得到由272 522个节点和312 451个单元组成的有限元模型。为模拟发动机试验台架安装状态,模型的位移约束设置为(顺航向看):右侧主安装节全约束,即x、y、z方向位移约束;左侧安装节约束轴向和垂向,放开水平方向,即x、z方向位移约束;加力筒体外壁吊挂部位约束垂直方向,即z方向位移约束。静子系统有限元模型及边界条件分布如图8所示。

图8 R静子系统有限元模型及边界条件分布Fig.8 The finite elementmodeland boundary conditionsof statorsystem

4.2计算结果及分析

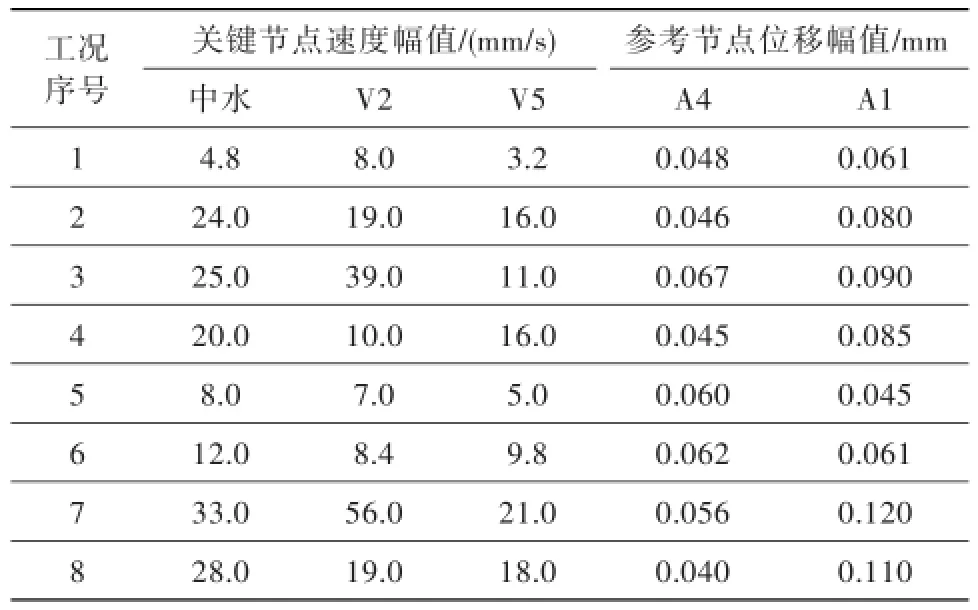

将轴承支反力加载到静子模型对应的16个节点上,将碰摩力加载到机匣碰摩节点上,计算机匣的振动响应[5]。关键节点速度幅值和参考测点位移幅值见表3,表中中水速度指中介机匣位置水平方向振动速度。

表3 R不同工况下关键测点速度幅值和参考测点位移幅值Table 3 The velocity range ofmeasuring pointand displacement range of reference pointatdifferent condition

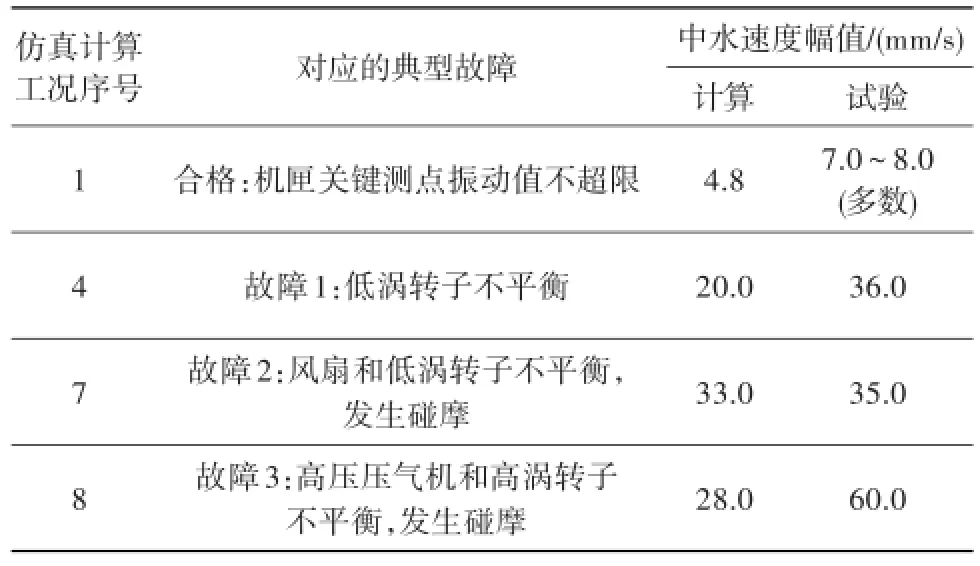

4.2.1计算结果与典型故障发动机振动图谱的对比分析

从表4中可看出,计算工况1的中水速度幅值为4.8mm/s,而大多数试验实测中水速度幅值为7.0~8.0mm/s。这是由于试验时各机件不可能达到计算的理论最佳装配状态,以及计算中无法模拟实际试验中的热不平衡、流体诱导等各种随机激振因素,但二者数量级一致。以此类推,在其他故障工况下,计算中水速度幅值也要相应地小于试验实测值。

表4 R仿真计算与试验关键测点结果对比Table 4 The comparing for calculation resultsand test results

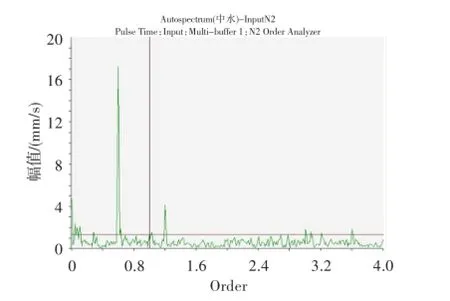

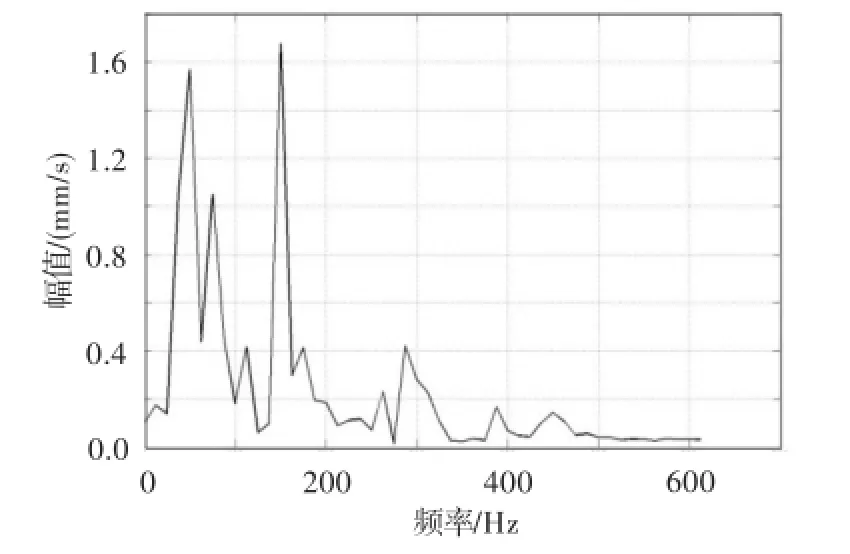

图9示出了合格发动机试验机匣关键测点中水(0~4)阶范围的振动谱图阶次,1阶对应高压转子模型的频率振动,0.61阶对应低压转子模型的频率振动。图10为工况1仿真计算的中水速度频谱图,图中显示在45、75、109、148、245、300Hz频率点出现了较高的响应峰值,其中148 Hz、245Hz分别对应低压转子和高压转子的工作频率,而45、75、109、300 Hz为静子机匣自由振动的固有频率。测试频谱图与计算频谱图在148、245、300 Hz频率点的响应峰值吻合良好。

图9 R合格发动机试验中水速度频谱图Fig.9 The spectrum of vibration velocity frequency on intermediate casing along the horizontal in engine test

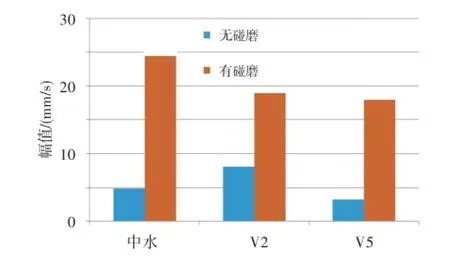

4.2.2碰摩对静子机匣关键测点振动响应的影响

图11示出了有无碰摩时关键测点速度幅值对比。可见,碰摩对静子承力系统振动影响很大,有碰摩时关键测点速度幅值比无碰摩时明显增大:碰摩时中水和V5速度幅值是无碰摩时的5倍,碰摩时V 2速度幅值是无碰摩时的2.4倍。

图10 R仿真计算工况1中水速度频谱图Fig.10 The spectrum of vibration velocity frequency on intermediate casing along the horizontal in simulating operating condition 1

图11 R有无碰摩时关键测点速度幅值对比Fig.11 The contrast for velocity range ofmeasuring pointswith and without rubbing force

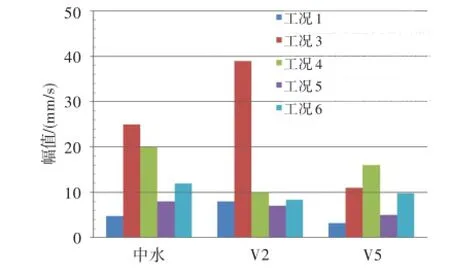

4.2.3转子不平衡量大小及分布对静子机匣关键测点振动响应的影响

根据表2中的统计值,分别分析低压压气机、低压涡轮、高压压气机及高压涡轮的不平衡量增大到基本状态的10倍后,关键测点速度幅值变化,并进一步分析其他各关键测点速度幅值对不平衡量分布的敏感程度,结果如图12所示。

中水:低压压气机、低压涡轮、高压压气机及高压涡轮的不平衡量,分别增大为基本状态的10倍后,相应的中水速度幅值为基本状态的5.2倍、4.2倍、1.7倍和2.5倍,对中水速度幅值的影响都很大。

V2:低压压气机不平衡量增大为基本状态的10倍后,对V2速度幅值的影响很大,其值为基本状态的4.9倍;低压涡轮、高压压气机及高压涡轮的不平衡量分别增大为基本状态的10倍后,对V2速度幅值的影响都较小。

V 5:低压压气机、低压涡轮及高压涡轮的不平衡量分别增大为基本状态的10倍后,对V5速度幅值的影响都很大;高压压气机不平衡量增大为基本状态的10倍后,对中水速度幅值的影响较小。

图12 R工况1、3、4、5、6关键测点速度幅值对比Fig.12 The contrast for velocity range ofmeasuring points at operating condition1,3,4,5,6

5 结束语

本文针对涡扇发动机整机振动,通过发动机整机三维建模、动力学特性仿真分析等工作,确定出一套航空发动机整机振动特性仿真分析的有效方法,初步搭建起了整机振动特性仿真分析平台,可为发动机动力学特性设计、发动机振动故障分析诊断等提供借鉴和参考。

[1]刘永泉,王德友,洪杰,等.航空发动机整机振动控制技术分析[J].航空发动机,2013,39(5):1—13.

[2]刘长福.航空发动机构造[M].北京:国防工业出版社,1989:189—214.

[3]闻邦椿,顾家柳,夏松波,等.高等转子动力学[M].北京:机械工业出版社,2000:376—377.

[4]高金梅,洪杰.航空发动机整机动力特性建模技术研究[J].战术导弹技术,2006,(3):29—35.

[5]任兴民,顾家柳.航空发动机稳态动力响应计算[J].航空学报,1997,18(5):625—626.

The sim ulation analysis of turbofan engine vibration characteristics

CHENYong,TIAN Bo,ZHOU Nian-fa

(AVICShenyang LiMing Aero-Engine(Group)Corporation Ltd.,Shenyang 110043,China)

For the turbofan engine vibration failures,the engine 3D modeling and dynamic simulation are completed.Themodels for rotor-bearing system and the stator support system have been built.The vibration response characteristics of stator support system are calculated under the effects of imbalance amount and distribution of rotor-bearing system and rubbing force.Through the comparing analysis,it can be found that the calculating results are good agreementwith the engine test results.The turbofan engine vibration simulation analysis platform has been built through the research,which have a positive significance for improving engine vibration research ability and the diagnostic level.

turbofan engine;engine vibration;dynamicmodel;simulation analysis;imbalance of rotor-bearing system;rubbing force;vibration response characteristics

陈勇(1978-),男,四川隆昌人,高级工程师,主要从事航空发动机结构强度、振动研究工作。

V231.92

A

1672-2620(2015)02-0031-06

2014-06-30;修回日期:2015-03-12