跨音轴流压气机气动设计与数值优化

2015-08-03赵连会

任 平,朱 芳,赵连会

(上海电气电站技术研究与发展中心,上海201612)

符号说明:

C——绝对速度,m/s

U——圆周速度,m/s

qm——质量流量,kg/s

p——压力,Pa

r——半径,m

T——温度,K

β——相对气流角,(°)

Δβ——相对气流转折角,(°)

Lu——轮缘功,J/kg

i——冲角,(°)

w——权重因子

φ——流量系数

Ψ——负荷系数

η——绝热效率

π——总压比

τ——稠度

下标

u——圆周方向

x——轴向

imp——输入值

ref——参考值

为了提高燃气轮机的循环效率,燃气初温逐渐提高,与之相对应的压气机最佳压比也在不断提高.由于压气机级数的增加受到机组结构的限制,级压比的提高对于实现压气机整机高压比具有重要的意义.因此,跨音级的压气机以其较高的单级压比和紧凑的结构特征被广泛应用于现代军用、民用航空发动机[1-2]和船用燃机及地面工业燃机[3-5].

近几十年来,压气机气动设计已经从以试验为主的“试错设计”逐渐发展为基于三维黏性分析的“预测设计”.在“预测设计”体系中,建立在吴仲华两族流面理论[6]上的准三维方法是设计的基础,包括一维平均流线设计、S2流面通流设计和叶片造型设计.在设计过程中,一维、二维关键气动参数的选取对压气机的性能具有决定性的影响.尤其是对于跨音级,从基元叶型的设计到扭曲规律的选择,都需要充分考虑跨音流动的强三维特征.通过准三维方法获得压气机几何结构后,利用全三维数值计算评估压气机特性并分析其流场细节,反复修改设计参数,最终实现设计目标.

上述气动设计循环过程是由人工完成的,能否得到理想的气动设计结果很大程度上依赖于设计经验,往往要耗费较多的人力和计算时间.近年来,越来越多的压气机设计引入了优化技术,由计算机仿真数值优化来完成“设计→数值分析→改进设计”的气动设计循环过程,有效地缩短了设计周期,提高了设计效率,降低了对设计经验和人为操作的依赖,获得更优的设计结果[7-11].

笔者通过一维平均流线设计、S2流面通流设计和叶片造型设计以及三维黏性流动分析,完成了带有一级跨音动叶的三级轴流压气机(以下简称三级压气机)气动设计.在基本满足设计目标的气动方案基础上,利用遗传算法结合人工神经网络的数值优化方法对跨音级动叶在多级环境下进行叶型优化,进一步提高压气机气动性能.

1 气动设计

1.1 设计目标

根据燃气轮机总体方案的要求,设计了一台三级压气机,进口带有一排导叶(IGV),气动设计目标参数如下:总压比为2.05,绝热效率为88%,失速裕度大于15%.

1.2 一维平均流线设计

一维平均流线设计的主要目的在于初步确定通道几何结构和压气机各级的负荷分配.在结构尺寸的限制条件下,三级压气机设计采用等内径的通道形式,第一级动叶叶尖切线速度为328m/s时将出现跨音流动.

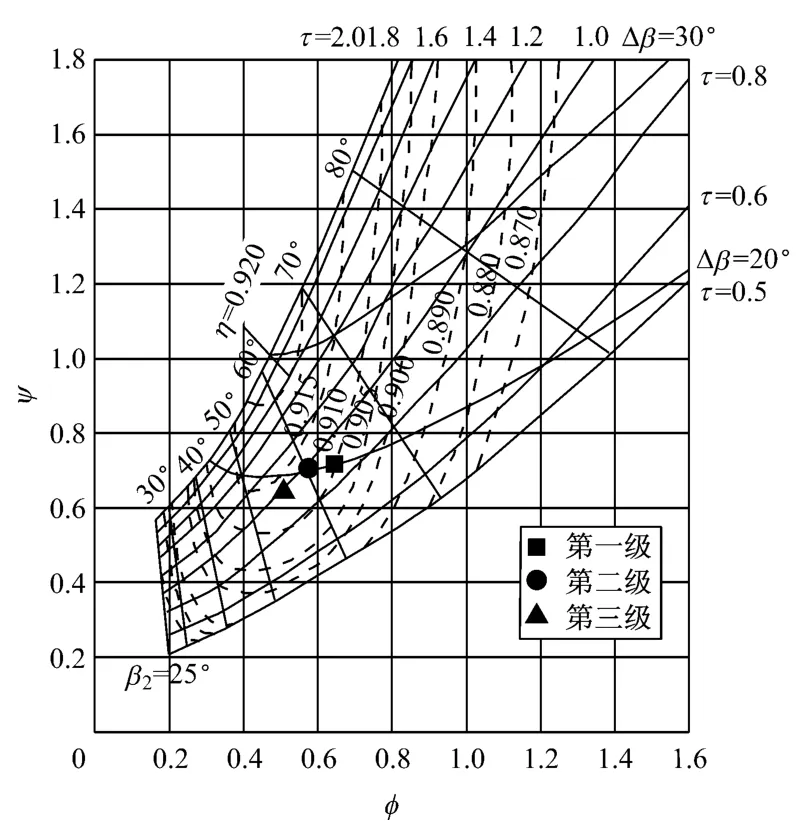

流量系数与负荷系数的相互匹配对压气机级效率具有至关重要的影响,这些参数通常要基于设计者先前的经验或半经验关系式来选择,在这种情况下,Smith 图就成为一种非常有价值的工具,能够为设计者提供简单的指导并初步评估压气机效率[12].图1给出了反动度为0.5的叶栅级在不同稠度与不同绝热效率时负荷系数与流量系数的关系,即Smith图[13].由图1可知,在一定的负荷系数下,想要得到最佳的级效率,流量系数必须在某个区间范围内选取.其中,流量系数和负荷系数的定义如下:

图1 不同稠度与不同绝热效率时负荷系数与流量系数的关系Fig.1 Correlation among flow coefficient,loading coefficient,solidity and adiabatic efficiency

根据一维平均流线设计得到的各级反动度、流量系数和负荷系数如表1所示.由表1可知,本设计方案中压气机各级反动度均为0.5左右,结合图1可以看出,本气动方案各级均处于绝热效率高于90.5%的区域,为压气机实现高性能提供了必要条件.

表1 压气机各级气动参数Tab.1 Aerodynamic parameters of the compressor at each stage

1.3 S2流面通流设计

通流设计采用S2流面反问题设计方法,通过给定各排动叶环量的展向、流向分布规律,利用流线曲率法求解完全非径向平衡方程,获得各排动叶S2流面的气动参数.通流计算在叶片内部设置计算站,可考虑叶片内部气动参数的变化,为任意中弧线叶片造型设计提供数据.

在本设计中,为了避免叶根弯角过大以及叶尖间隙泄漏与激波相互作用产生较大的损失,第一级动叶的环量分布采用叶尖低、叶中高的规律;第二级和第三级动叶的环量分布按照叶尖高、叶根低的线性分布规律给定.各排动叶轮缘功的展向分布如图2所示,其中R1、R2和R3分别代表第一、第二和第三级动叶.

图2 各排动叶轮缘功的展向分布Fig.2 Euler work spanwise distribution of each rotor blade

根据来流马赫数大小,第一级动叶50%以下相对叶高和第二、第三级动叶流向功分布均采用前加载的分布规律,而第一级动叶50%以上相对叶高则采用后加载的分布规律,如图3所示.

图3 各排动叶不同相对叶高截面沿流向的环量分布Fig.3 Circulation distribution along streamwise direction at different span heights

1.4 叶片造型设计

叶片造型设计采用任意中弧线叶片造型方法,即根据S2流面通流设计获得各排动叶进出口以及叶片内部各计算站上的气流角等参数,给定各排动叶的冲角、落后角和内部脱轨角,确定叶片的中弧线;然后,在中弧线上施加三次多项式构造的厚度分布规律以及前缘、尾缘小圆,获得各截面的叶型;最后,将各截面叶型重心按照给定的积叠轴曲线进行积叠,得到各排动叶的三维几何造型.任意中弧线造型方法的优点在于能够通过气流折转反映叶片气动载荷分布,控制激波的位置与强度.

弯掠叶片对控制激波结果、提高压气机失速裕度及控制角区流动具有明显的效果[14-15].在三级压气机中,动叶和静叶设计分别采用了叶尖前掠、端弯和周向弯曲等全三维叶片几何造型方法,造型结果如图4所示.

图4 三级压气机三维几何造型Fig.4 3Dblade geometry of the three-stage compressor

1.5 三维流场分析

三维黏性定常计算工具为商用软件Numeca.计算选用Spalart-Allmaras湍流模型,壁面Y+值在1~10内.网格拓扑结构为HOH 型,共350万个网格节点.边界条件设定如下:进口采用轴向进气并给定总温、总压,出口给定静压;叶轮的固壁设为绝热无滑移边界,动叶和轮毂设为转动,其他固体壁面均为静止.

图5 为三级压气机在100%转速下的性能曲线,其中五角星代表目标设计点.由图5可以看出,三级压气机基本能够满足设计目标,近设计点的总压比为2.08,失速裕度为26.47%,绝热效率为87.58%,略低于设计指标.

图6为各排动叶在设计点不同相对叶高处的表面静压分布.由图6可知,所有叶片均未出现较大的正冲角,各级匹配较好,有利于保证压气机工作裕度.

图5 三级压气机的性能曲线Fig.5 Performance curves of the three-stage compressor

图6 各排动叶不同相对叶高处的表面静压分布Fig.6 Static pressure distribution on blade surfaces at different span heights

图7为压气机动叶叶根、叶中和叶尖3个截面的相对马赫数分布.由图7可以看出,第一级动叶叶中截面就出现了激波,90%相对叶高截面激波前峰值相对马赫数为1.35.在第一级动叶叶尖截面的放大图中可以很明显地看到激波与边界层的相互干涉,在靠近尾缘的位置产生了流动分离,引起较大的损失.第三级动叶、静叶叶根出现了低速区,但没有发生流动分离.

图7 各排动叶相对马赫数分布Fig.7 Relative Mach number contours of each rotor blade

2 三维数值优化

由三维流场分析可知,第一级动叶通道内存在激波,激波和边界层的相互作用导致边界层流动分离,这将引起较大的能量损失[16].而其余各级动叶通道内气动参数分布较为均匀,未出现较为明显的流动分离.因此,激波-边界层干涉损失是该压气机内部流动损失的主要来源.利用商用软件Numeca的Design/3D 模块在多级环境下对第一级动叶进行气动优化设计.采用耦合了计算流体动力学方法、遗传算法和人工神经网络(ANN)近似函数模型的优化策略,优化流程见图8.

图8 气动优化设计流程图Fig.8 Flow chart of the aerodynamic optimization

2.1 叶型参数化

三级压气机叶型设计是通过中弧线叠加厚度分布完成的,因此对第一级动叶进行参数化处理时采用同样的方式.每个截面的中弧线采用4个控制点的Bezier曲线拟合,厚度分布采用6 个控制点的Bezier曲线拟合,如图9所示.

考虑到三维效应,选择第一级动叶的3个截面进行参数化,其余截面参数通过插值得到.同时,为了保证叶片强度,固定厚度分布的参数.因此,每个截面有4个可变参数,第一级动叶共有12个可变参数.相当于通过改变叶片进出口几何角和通流形状,设计适合该工况点的跨音速叶型来完成优化设计.

图9 叶型参数化与控制点Fig.9 Section profile parameterization and the control point

2.2 目标函数

第一级跨音动叶的优化设计以绝热效率为目标函数,以质量流量、转速和总压比作为约束条件.目标函数是基于罚函数方法构建的,尽可能提高压气机的绝热效率,并使质量流量和总压比保持不变.优化中目标函数P由3个罚函数Pi组成:

利用权重因子来调节罚函数值在全局目标函数中的影响.权重因子越大,该罚函数对目标函数的作用越大.优化过程是在保证压气机质量流量和总压比不变的条件下尽可能地提升压气机的绝热效率,目标函数中3个罚函数的作用是同等重要的.因而,式(3)中权重因子取值相同,均为2.

2.3 优化过程

为了确保整机性能提升,第一级动叶的优化设计是在多级环境下进行的.其中样本数设为40,优化迭代步数设为50.图10给出了目标函数的收敛曲线.在优化设计过程中,目标函数逐渐减小.当优化进行到30步时,目标函数曲线已经收敛.

图10 目标函数的收敛曲线Fig.10 Convergence curve of the objective function

2.4 优化结果

图11给出了优化前后第一级动叶3个截面的叶型对比.由图11可以看出,优化后,叶根截面叶型基本不变;叶中截面叶型弯角明显增大,也就意味着动叶中部负荷加大;叶尖截面叶型的变化最大,前缘、尾缘型线向吸力面偏转,前缘和尾缘附近型线更平直,做功量减小.

图12给出了优化前后压气机性能曲线的对比.由图12可知,在保持压气机质量流量和总压比不变的条件下,优化后的压气机在不同工况点的绝热效率均有所提高,且压气机的失速裕度也有所增大,变工况性能得到改善.

跨音级动叶优化前后,单排动叶和三级压气机整机近设计点的具体性能参数见表2.由表2可知,优化后,三级压气机整机总压比(增量为0.1%)和质量流量(增量为0.11%)基本不变,第一级动叶的绝热效率提高了0.87%,压气机整机绝热效率提高了0.37%.

图11 优化前后二维叶型对比Fig.11 Comparison of 2Dprofile between optimized and original blade

图12 优化前后压气机性能曲线的对比Fig.12 Performance curves of original and optimized compressor

表2 优化前后压气机近设计点的性能参数Tab.2 Comparison of compressor aerodynamic performance at design point before and after optimization

为了更清晰地反映出叶型几何结构改变对气动性能的影响,图13给出了压气机第一级动叶横截面(B2B)相对马赫数的分布.由图13可以看出,第一级动叶原始叶片90%相对叶高处吸力面存在一条明显的激波,激波与边界层相互作用引起了吸力面附近产生流动分离.优化后吸力面激波前相对马赫数明显降低,激波强度减弱.沿径向50%相对叶高处吸力面附近的激波也明显减弱.因此,激波-边界层干涉损失会有较大幅度的降低.产生这种现象的原因为优化后叶尖型线变化使得叶片进口更加平直,在叶片通道进口段起到预压缩的效果,而预压缩叶型对高强度激波的控制十分有效[17].

图14为优化前后第一级动叶吸力面的极限流线图.由图14可以看出,原始叶片吸力面60%相对叶高至叶尖区域存在一条明显的分离线,而优化后叶片吸力面流动情况得到很好改善.这是由于叶片通道内激波强度明显减弱,激波前后压力梯度减小,抑制了流动的分离.

图13 优化前后B2B截面相对马赫数的分布Fig.13 Relative Mach number distribution on B2Bsection before and after optimization

图14 优化前后第一级动叶吸力面的极限流线图Fig.14 Limiting streamlines at R1suction side before and after optimization

3 结 论

(1)通过一维平均流线设计、S2 流面通流设计与任意中弧线叶片造型设计,利用三维黏性流场计算为设计迭代过程提供参数的改进方向,最终得到的三级压气机基本能够满足设计要求.

(2)遗传算法结合人工神经网络的优化策略是提高压气机性能非常有效的手段.在多级环境下对三级压气机进行了三维数值优化,减弱了跨音级动叶的激波强度,消除了吸力面的流动分离,优化后第一级动叶和三级压气机整机的绝热效率较优化前分别提高了0.87%和0.37%.

[1]WADIA A R.Some advances in fan and compressoraero at GE aircraft engines[R].Beijing:Tsinghua University,2005.

[2]ROLLS R.Trent 1000-the engine walkthrough[R].Beijing:Beihang University,2006.

[3]HAGERSTÅL T,WIKNER J.Development &operating experience with SGT-800,a Siemens 45 MW industrial gas turbine for various applications[R].Sweden:Siemens Industrial Turbomachinery,2006.

[4]IKEGUCHI T,MATSUOKA A,SAKAI Y,etal.Design and development of a 14-stage axial compressor for industrial gas turbine[C]//Proceedings of ASME Turbo Expo 2012.Copenhagen,Denmark:ASME,2012.

[5]EULITZ F,KUESTERS B,MILDNER F,etal.Design and validation of a compressor for a new generation of heavy-duty gas turbines[C]//Proceedings of Power 2007.Texas,USA:ASME,2007.

[6]WU C H.A general theory of three-dimensional flow in subsonic and supersonic turbomachines of axial-,radial-,and mixed-flow types[R].Washington,USA:Lewis Flight Propulsion Laboratory,1952.

[7]BONAIUTI D,ARNONE A,ERMINI M,etal.Analysis and optimization of transonic centrifugal compressor impellers using the design of experiments technique[J].Journal of Turbomachinery,2006,128(4):786-797.

[8]PARK K,TURNER M G,SIDDAPPAJI K,etal.Optimization of a 3-stage booster:part 1—the axisymmetric multi-disciplinary optimization approach to compressor design[C]//Proceedings of ASME Expo 2011.British Columbia,Canada:ASME,2011.

[9]HUPPERTZ A,FLASSIG P M,SWOBODA M.Knowledge based 2Dblade design using multi-objective aerodynamic optimization and a neural network[C]//Proceedings of ASME Turbo Expo 2007.Montreal,Canada:ASME,2007.

[10]LIU X M,ZHANG W.Two schemes of multi-objective aerodynamic optimization for centrifugal impeller using response surface model and genetic algorithm[C]//Proceedings of ASME Turbo Expo 2010.Scotland,UK:ASME,2010.

[11]余锐,周代伟,竺晓程,等.基于自适应Kriging代理模型的叶型气动优化设计[J].动力工程学报,2014,34(2):103-107.

YU Rui,ZHOU Daiwei,ZHU Xiaocheng,etal.Aerodynamic optimization design of airfoils based on adaptive Kriging surrogate model[J].Journal of Chinese Society of Power Engineering,2014,34(2):103-107.

[12]DANIEL H,ANTONIO A,RAU'L V.Application of Smith chart for non-repeating stages in axial compressor[C]//Proceedings of ASME Turbo Expo 2013.Texas,USA:ASME,2013.

[13]李根深,陈乃兴,强国芳.船用燃气轮机轴流式叶轮机械气动热力学(原理、设计与试验研究)[M].北京:国防工业出版社,1980.

[14]FROST G R.HEARSEY R M,WENNERSTROM A J.A computer program for the specification of axial compressor airfoils[R].Ohio,USA:Aerospace Research Laboratories,1972.

[15]冀国锋.轴流/离心压气机通用叶片造型设计系统及应用[D].北京:北京航空航天大学,2009.

[16]DENTON J D.Loss mechanisms in turbomachines[J].Journal of Turbomachinery,1993,115(4):631-632.

[17]WU H,LI Q S,SONG Y H,etal.Effect of swirl distribution on fan through flow design[J].Journal of Engineering Thermophysics,2008,29(1):43-45.