两级动叶异常偏离下的轴流风机性能和内流特征

2015-08-03叶学民李春曦

叶学民,王 丰,李春曦

(华北电力大学电站设备状态监测与控制教育部重点实验室,河北保定071003)

动叶可调轴流风机因运行效率高和变工况性能优越而广泛应用于大型电站锅炉的烟、风道系统,其通过调节动叶安装角来改变风机本身的性能曲线,以适应复杂的锅炉配风需要.然而,由于其复杂的旋转部件、液压调节装置和传动装置的加入,致使该类风机的运行可靠性不高,多表现在风机系统异常振动、失速喘振、轴承损坏、叶片断裂及动叶安装角偏离等[1-3].运行中,因滑块磨损、叶片非工作面积灰导致叶柄卡滞等原因造成的风机单叶片或多动叶安装角非同步调整的现象时有发生[4-5].

电站锅炉风机功耗大,难以采用试验方法进行性能研究,采用CFD 技术进行模拟成为研究风机性能、内流特征及噪声特性的重要手段,并已取得丰富的研究成果[6-9].就大型轴流风机而言,李春曦等[10-12]模拟了OB-84型单级动叶可调轴流风机的流场特性,分析了单动叶、相邻和相间两动叶及相邻三动叶异常偏离时风机的性能变化、内流特征和熵产分布,并预估了噪声,研究表明叶片异常偏离对风机性能和流场的影响较大,且随着偏离度的增大,性能恶化加剧.石汇林等[13]针对某动叶可调轴流风机,模拟了不同进气箱结构时的三维流场,分析了内部损失产生的原因.黄超[14]针对某脱硫增压风机,研究了改变风机性能参数和结构参数时的风机性能与流动特性.然而,上述研究针对的是单级动叶可调轴流风机,对于两级动叶可调轴流风机,仅叶学民等[15-17]利用Fluent对某600 MW 机组配套的两级动叶可调轴流风机进行了全三维定常数值模拟,给出了第一级导叶不同结构形式和排列方式对风机性能的影响,并探讨了第一级叶轮单动叶异常时风机性能、内流特征及噪声分布的变化.

实践表明,作为一次风机的动叶可调轴流风机,动叶安装角异常调整的概率较高[4-5],而关于两级动叶可调轴流风机两级叶片均发生异常偏离时的研究还未见报道.为此,笔者针对某两级动叶可调轴流风机,采用CFD 方法模拟在两级叶轮上、同一周向位置处各有一叶片发生异常偏离时(简称两级动叶异常)的风机性能,并与两级叶轮分别发生单动叶安装角异常调整进行对比,进而分析风机气动性能、叶轮做功能力和噪声特征的变化.

1 计算模型

以某两级动叶可调轴流风机为研究对象,该风机配有两级后置导叶,两级叶轮动叶数均为24个,转速为1 490r/min,导叶数为23个,其中第一级导叶为长短复合式叶片相间布置.在设计工况下,动叶安装角为+3°,体积流量为82.4 m3/s,全压为11 865Pa,下文以此工况进行模拟.数值模拟采用Fluent软件,将风机模型划分为集流区、两级动叶区、两级导叶区和扩压区等6 个分区.网格使用结构/非结构化网格,在动叶区,尤其叶顶间隙及叶片表面等结构复杂区进行局部加密.以集流器入口截面和扩压器出口截面作为整个模拟区域的进口和出口,进口边界条件为速度入口,出口边界条件为自由出流.

应用Realizablek-ε湍流模型对三维雷诺时均N-S方程组进行封闭,采用Simplec算法求解方程组,控制方程中的对流项、扩散项及黏性参数均采用二阶迎风格式离散.进口湍动能和湍流耗散率通过经验公式确定,壁面为无滑移边界条件,近壁区采用标准壁面函数[15-16].动叶区域使用多重参考坐标系模型进行模拟,叶片及轮毂为旋转壁面,不同计算区域的交界面采用interface进行数据交换.

模型通过网格无关性验证,网格数约510万.图1为安装角β=+3°下,不同体积流量下数值模拟结果与实验结果的对比.由图1可知,风机性能曲线的模拟结果与实验结果吻合较好,效率和全压模拟结果与实验结果的平均相对偏差分别为-3.81%和4.32%,满足对数值模拟精度的要求.

图1 模拟结果与实验结果的对比Fig.1 Comparison between simulation and experimental results

规定异常叶片向动叶开度增大的方向偏转为正偏离,对应图2中逆时针方向偏离,即Δβ>0°;反之为负偏离,Δβ<0°;图2中,偏离度Δβ=0°表示叶片处于正常状态,即所有动叶安装角均为+3°.以下就两级叶轮均发生叶片同角度偏离与单级叶轮单动叶偏离(分别对应图2中1号和2号同角度异常、1号异常、2号异常),且Δβ=±5°、±8°、±10°、±12°时进行对比,分析风机性能曲线、叶轮做功能力、导叶性能及噪声特征的变化.

图2 异常动叶位置示意图Fig.2 Location of abnormal blades

2 性能曲线分析

图3和图4给出了动叶异常正、负偏离下的风机全压和效率曲线.其中,下角标“1”、“2”和“1&2”分别表示第一级、第二级叶轮单动叶异常和两级动叶同角度异常的情形.对比图3和图4可知,Δβ=±5°时,风机性能变化较小,甚至部分异常工况下全压和效率高于正常情形,这是因为异常叶片排挤气流产生的全压增加值大于其造成的流动损失;随着Δβ的增大,风机性能显著恶化;此外,该轴流风机两级动叶异常偏离时,大体积流量工况下全压和效率的降低幅度相对较小,这与单级动叶可调轴流风机动叶异常时的性能变化趋势一致[12].

图3 Δβ>0°时的风机性能曲线Fig.3 Performance curves underΔβ>0°

图4 Δβ<0°时的风机性能曲线Fig.4 Performance curves underΔβ<0°

从图3可以看出,Δβ1&2>0°时,风机全压和效率整体均低于单动叶正偏离情形下.Δβ1&2=5°时,全压和效率仅小幅低于单动叶异常情形下;随着Δβ1&2的增大,风机性能下降显著,不稳定工况区扩大,全压呈更为明显的驼峰形曲线,设计工况点也进入失速区,且失速点对应体积流量增大,进一步缩小了稳定工况区,这与实际运行中因异常叶片偏离导致风机出现失速的现象相一致.与正常情形和单动叶正偏离工况相比,Δβ1&2>0°时风机出现明显的失速区,设计体积流量附近运行时风机性能严重恶化,仅Δβ2=12°与Δβ1&2=12°时风机失速点体积流量与失速区范围相近.以Δβ=12°为例,在设计体积流量82.4 m3/s 下,Δβ1=12°时全压和效率分别下降16.16%和12.24%,Δβ2=12°时分别下降22.10%和17.79%,而Δβ1&2=12°时分别下降24.33%和19.71%.结果表明,两级动叶异常时的影响更为显著.

从图4可以看出,与正偏离时相似,Δβ1&2<0°时,全压和效率大体上低于单动叶负偏离情形下,且随着Δβ1&2增大,失速区也有明显扩大,设计体积流量附近的工况对应的全压显著低于单动叶异常情形下.此外,Δβ<0°时风机性能曲线还存在如下特征:(1)Δβ2<0°时,随着Δβ增大,在研究体积流量范围内风机全压和效率下降幅度均较小,且Δβ2为-5°、-8°、-12°时的风机性能均好于Δβ1&2=-5°时;(2)除了Δβ=-12°时,在qV=85m3/s附近,Δβ1&2<0°时的全压高于Δβ1<0°时;在整个体积流量范围内,Δβ1&2<0°时风机全压整体低于Δβ1<0°时,以qV=80m3/s为例,Δβ=-12°时,两级动叶异常时风机全压下降幅度是第一级单动叶异常时的2.38 倍;(3)在设计体积流量附近,Δβ1&2<0°时的风机效率高于Δβ1<0°时,且随着Δβ增大,该体积流量范围扩大,并向大体积流量侧移动.

对比图3和图4可知,在一定体积流量范围内,仅Δβ1&2=±5°时的风机全压和效率曲线与正常情形下变化趋势一致,且Δβ1&2=5°时的全压和效率均高于Δβ1&2=-5°时.随着Δβ1&2增大,设计体积流量下,Δβ1&2>0°时的全压和效率均低于Δβ1&2<0°时,以全压为例,在Δβ1&2=8°时全压降低了3.58%,而Δβ1&2=-8°时降低了2.72%.此外,Δβ1&2较大(±8°、±12°)时,风机全压性能曲线呈驼峰形,对应的失速区显著扩大,且正偏离时失速区范围更加显著.两级动叶正、负偏离时,风机性能曲线存在交点,当运行工况点体积流量小于交点处体积流量时,Δβ1&2>0°下风机性能较差,且随Δβ1&2的增大,交点向大体积流量侧移动;在Δβ=12°时,几乎在整个体积流量范围内,Δβ1&2<0°时的风机效率均高于Δβ1&2>0°时.

3 总压升系数

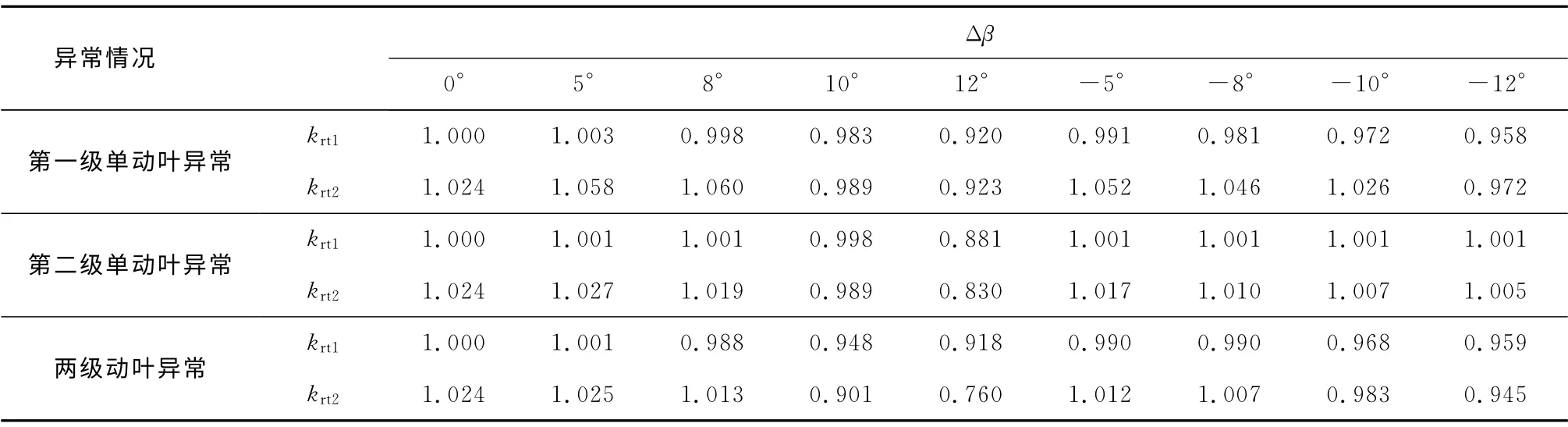

为探讨叶片不同异常情形下叶轮做功能力的变化,引入反映叶轮做功能力强弱的总压升系数krt=(p2t-p1t)/0.5ρu2,其中p1t、p2t分别为叶轮进、出口总压,Pa;ρ为空气密度,kg/m3;u为叶轮圆周速度,m/s.以设计工况下第一级叶轮总压升系数为基准值1,计算可得第二级叶轮相对总压升系数为1.024,叶片不同异常情形下两级叶轮总压升系数相对值列于表1.图5和图6分别为叶片正、负偏离时径向总压升系数的分布,图中横坐标(r-rh)/(Rrh)为相对半径,r为从轮毂到轮缘任意半径;rh、R分别为轮毂和轮缘半径.

表1 叶片异常偏离时叶轮总压升系数Tab.1 Total pressure rise coefficients with abnormal blade deviation

Δβ=5°时,在所有异常情形下,叶轮总压升系数均小幅度增大,这是由异常叶片排挤气流产生的当地压升高于其带来的流动损失所致;随着Δβ增大,总压升系数逐渐减小.Δβ<0°时,异常叶轮的做功能力均低于正常情形下;Δβ=-5°、-8°时,总压升系数降低幅度大于正偏离时;随着Δβ的进一步增大,负偏离下的做功能力高于同角度正偏离下,尤其Δβ=-12°时较为显著,这是因为大角度正偏离时,异常叶片所在流道产生较大的阻塞,且范围大于负偏离情形,流动损失更大,因此大角度正偏离时叶轮做功能力低于负偏离时[17].此外,两级动叶异常偏离时总压升系数均小于同角度单动叶异常时,前者对叶轮做功能力的影响大于后者,这与风机性能曲线的分析结果一致;且两级动叶异常时,第二级叶轮做功能力的降低幅度大于第一级叶轮.单动叶小角度偏离(±5°,±8°)时,异常叶片所在叶轮的做功能力虽然受到影响,但因异常叶片对流场的扰动,正常叶轮的总压升系数有小幅增大;随着Δβ增大,正常叶轮的总压升系数开始减小,当Δβ=±12°时,异常叶片对正常叶轮做功能力的影响增大,与对异常叶轮的影响相当.

由图5可知,Δβ1&2>0°下的总压升系数总体上分别低于Δβ1>0°和Δβ2>0°时.第一级叶轮的总压升系数krt1沿径向呈先增后减趋势,叶片中上部是主要做功部位,Δβ1&2=5°与Δβ1=5°时,第一级叶轮的总压升系数与正常情形下相近;随着Δβ增大,2种异常情形下,krt1逐渐减小,且Δβ1&2>0°时降幅较大;Δβ1&2=12°时,在相对半径(r-rh)/(R-rh)>0.4时第一级叶轮的做功能力高于Δβ1=12°时.正常情形下,krt2在相对半径(r-rh)/(R-rh)=0.25~0.85处保持稳定,仅在(r-rh)/(R-rh)=0.9处由于叶顶泄漏损失而有所减小;Δβ1&2=5°与Δβ2=5°时,krt2与正常情形下相差不大;随着Δβ增大,2 种异常情形下krt2均减小,且靠近轮缘部位总压升系数减小更为剧烈;Δβ=12°时,在第二级叶轮相对半径为0.96处2种异常情形下的总压升系数最小,相对正常情形下分别降低34%和55%,表明动叶大角度正偏离加剧了第二级叶轮的叶顶泄漏损失.

图5 Δβ>0°时叶轮径向总压升系数分布Fig.5 Radial distribution of total pressure rise coefficients underΔβ>0°

图6 Δβ<0°时叶轮径向总压升系数分布Fig.6 Radial distribution of total pressure rise coefficients underΔβ<0°

由图6可知,Δβ1&2<0°与Δβ1<0°相比,第一级叶轮的径向总压升系数分布相差不大,整体以相对半径(r-rh)/(R-rh)=0.5处为分界点,Δβ1&2<0°时,(r-rh)/(R-rh)<0.5 时总压升系数较大,而(r-rh)/(R-rh)>0.5时总压升系数较小.Δβ1&2<0°时的krt2小于Δβ2<0°时,随着Δβ增大,2种异常情形下krt2均减小,且靠近轮缘部位krt2减小更剧烈.

对比图5与图6可知,叶片正、负偏离时两级叶轮径向总压升系数的分布相似,但负偏离时krt下降幅度明显较小.Δβ1=-12°与Δβ1&2=-12°时,krt1下降幅度均低于6%,而相同情形正偏离时,krt1下降幅度最大处均达到12%,平均降幅均达到8%;Δβ1&2=-12°与Δβ2=-12°时,krt2下降幅度均低于13%,而相同情形正偏离时,krt2平均下降幅度分别为26%和19%,降幅最大处达到55%和34%.

4 导叶效率

动叶异常偏离不仅影响叶轮自身做功能力,而且其引起的流场变化对导叶性能的影响也不容忽视.风机后置导叶的作用是将动能转化为压能,定义导叶效率如下:ηg=Δps/Δpd,其中Δps、Δpd分别表示导叶进、出口的静压升和动压降,Pa.导叶效率降低表示导叶区流动损失增大.以设计工况下第一级导叶的效率为基准值1,此时风机第二级导叶相对效率为0.982,不同异常情形下两级导叶效率的相对值列于表2.

由表2可知,两级动叶异常时的两级导叶效率均低于单动叶异常时.Δβ=±5°、±8°时,两级导叶效率变化较小,降幅均在2%以内;随着Δβ增大,导叶效率显著降低,且正偏离时降幅更大,表明叶片异常正偏离对风机流场影响较大,导叶区流动损失更加显著.结合表1对叶轮总压升系数的分析可知,两级动叶异常时,风机叶轮做功能力和导叶效率均低于单动叶异常情形,因此两级动叶异常时的风机全压和效率更低,这与风机性能曲线的分析相符.两级动叶异常时,Δβ1&2=5°、8°时,第一级导叶效率高于同角度负偏离情形下,随着Δβ1&2增大,负偏离时第一级导叶效率较高;Δβ1&2<0°时,第二级导叶效率始终高于Δβ1&2>0°时,且Δβ1&2越大,Δβ1&2<0°时导叶效率高于Δβ1&2>0°时的程度更加明显.

表2 叶片异常偏离时的导叶效率Tab.2 Efficiency of the first-and second-stage guide vane with abnormal blade deviation

5 噪声预估

动叶安装角异常偏离不仅扰乱了内部流场,而且加剧了旋转部件的叶顶泄漏和动静干涉,进而导致风机噪声增加.采用宽带噪声源模型,通过求解雷诺时均方程得到湍流参数的统计学分布并进行声学类比,以获得风机运行时的声功率级分布,并以此研究风机内部噪声分布.声功率级的计算式为

式中:LW为声功率级,dB;W为声功率,W;W0为基准声功率,10-12W;ρ0为气体密度,kg/m3;α0为声速,m/s;l为湍流尺度,m;u为气流速度,m/s;c为常数.

图7和图8为异常工况下风机的最大声功率级LWmax曲线.由图7和图8可知,总体上,随着Δβ增大,风机噪声呈升高趋势.图7中,3种异常情形下,Δβ=5°时LWmax随体积流量变化较小,随Δβ增大,小体积流量下LWmax的升高幅度显著大于大体积流量工况,但随着Δβ增大该差距逐渐减小.Δβ1&2=5°时,除qV<81m3/s外,其LWmax介于2种单动叶异常情形之间,且Δβ1=5°时LWmax最低;Δβ1&2=8°时,qV<85m3/s时,其LWmax高于单动叶异常情形,qV>85m3/s时,Δβ2=8°下LWmax较高;Δβ1&2=10°、12°时的LWmax显著升高,整体高于另2种单动叶异常情形下.仅qV=83~89.5 m3/s时,Δβ1=12°下LWmax显著高于Δβ2=12°情形,其他异常情形下,Δβ2>0°时的LWmax高于Δβ1>0°时.

由图8可知,Δβ2<0°时,LWmax随Δβ增大而缓慢升高,且升高幅度总体低于Δβ1&2=-5°时,这与风机性能曲线相一致.Δβ1<0°和Δβ1&2<0°时LWmax曲线存在交点,Δβ=-5°时,当体积流量小于84.7 m3/s时,Δβ1&2<0°的LWmax较高,大于84.7m3/s时则相反;Δβ1=-8°和Δβ1&2=-8°下的LWmax曲线存在2个交点(qV=83.7m3/s、91.1m3/s),在83.7~91.1m3/s内,Δβ1&2<0°的LWmax较大;Δβ=-10°、-12°时,交点处体积流量分别为86.8m3/s和88.3 m3/s,体积流量大于交点处流量时,Δβ1&2<0°的LWmax较高.

图7 Δβ>0°时的噪声预估数值Fig.7 Numerical prediction of noise level underΔβ>0°

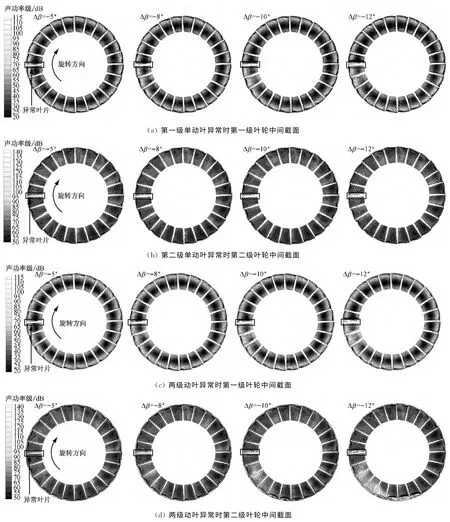

图9为设计体积流量下两级叶轮中间截面上的声功率级分布.由图9可知,第一级叶轮上声功率级呈周向对称分布,而第二级叶轮上声功率级分布则不如第一级叶轮理想,这是因为经过第一级叶轮旋转做功和第一级长短复合式导叶增压后,第二级叶轮入口气流的速度分布均匀性变差.两级叶轮中间截面上沿叶高增加方向,声功率级呈现先降后升的趋势;最大噪声源集中在叶顶间隙处靠近吸力面的狭小区域,第一、第二级叶轮噪声最大值分别为105 dB和115dB,第二级叶轮的高噪声区范围较大;叶轮流道中部为低噪声区,第一、第二级叶轮噪声最小值分别为20dB和50dB;总体来看,第二级叶轮中间截面的声功率级整体高于第一级叶轮.

图8 Δβ<0°时的噪声预估数值Fig.8 Numerical prediction of noise level underΔβ<0°

图9 Δβ=0°时叶轮中间截面上的声功率级Fig.9 Contours of acoustic source power level at mid-section underΔβ=0°

图10和图11分别给出了正、负偏离时异常叶轮中间截面上的声功率级分布.图10 中,Δβ1>0°时,异常叶片吸力面侧叶高中上部产生小范围高噪声区,仅Δβ1=12°时,高噪声区范围显著扩大,同时异常叶片逆旋转方向第4~第9个流道处的声功率级显著升高[17].Δβ2=5°、8°时,仅异常叶片吸力面侧产生均匀的高噪声区,且逆旋转方向2个流道内叶顶位置处的高噪声区增大;Δβ2=10°时,第二级叶轮中间截面噪声分布被扰乱,高噪声区扩散至异常叶片逆旋转方向第1~第4个流道的叶顶部位,声功率级显著增大,最大值为140dB;Δβ2=12°时,异常叶片的作用范围进一步扩大,逆旋转方向第5~第12个流道被高噪声区占据,叶轮整体噪声等级显著增加.

Δβ1&2=5°、8°时,声功率级的分布与单级叶轮异常情形相似,仅Δβ1&2=8°时第二级叶轮声功率级变化大于Δβ2=8°时,高噪声区范围扩展至异常叶片逆旋转方向6个流道位置.Δβ1&2=10°时,第一级叶轮的高噪声区扩展至异常叶片顺旋转方向第7~第14个流道,其中第9~第11个流道中部低噪声区演变为高噪声区,声功率级达到115dB;第二级叶轮中间截面整体声功率级分布被扰乱,截面上70%流道的声功率级显著提高,顺旋转方向第5~第13个流道衍生出明显的高噪声区,顺旋转方向最大噪声源由叶顶部位移动至流道中部,其声功率级达到140dB.Δβ1&2=12°时,声功率级峰值不变,但高噪声区范围进一步扩大,两级叶轮噪声最大位置均演变至异常叶片逆旋转方向叶片流道;第一级叶轮中间截面85%流道被高噪声区覆盖,其噪声值高于100dB,逆旋转方向第3~第5 个流道整体被高噪声区占据;第二级叶轮中间截面声功率级整体提高,逆旋转方向第2~第8个流道演变成高噪声区.

由图11可知,异常叶轮中间截面上的声功率级分布未被扰乱,动叶异常引起的高噪声区范围和声功率级最大值均低于正偏离时的情形.Δβ1<0°时,异常叶片压力面侧形成狭窄的高噪声区,且随着Δβ的增大,该区域由叶顶向叶根方向扩展,此外,逆旋转方向2个流道的声功率级分布也受到显著影响,流道中部的低噪声区范围逐渐减小,直至消失[17].Δβ2<0°时,第二级叶轮中间截面噪声分布与正常情形相差很小,仅异常叶片压力面侧及逆旋转方向相邻2~3个流道叶顶部位的声功率级有所升高,表明第二级单动叶异常对风机流场的影响较小,这与图4和图8的分析结果一致.

图10 Δβ>0°时异常叶轮中间截面声功率级分布Fig.10 Contours of acoustic source power level at mid-section underΔβ>0°

Δβ1&2<0°时,第一级叶轮中间截面上的声功率级分布与Δβ1<0°时相似,但同一Δβ下,Δβ1&2<0°时,第一级叶轮中间截面上被扰乱的流道数量较Δβ1<0°时多一个.Δβ1&2<0°时,第二级叶轮中间截面上噪声分布变化显著,首先,与Δβ2<0°时相似,在异常叶片压力面侧形成狭窄高噪声区;其次,异常叶片逆旋转方向上部分流道的声功率级分布被扰乱,且随着Δβ的增大,受影响的流道数增加,Δβ=-12°时,异常叶片逆旋转方向第2~第4流道的声功率级分布整体被扰乱,噪声等级显著升高,第5~第8流道叶顶高噪声区向叶根方向扩展,影响范围逐渐扩大至全流道的20%~30%,其噪声最大值也增大至140dB,流道低噪声区被排挤向叶根方向移动.与Δβ1&2>0°时相比,Δβ1&2<0°时叶轮中间截面噪声分布变化较小,且动叶异常的影响范围仅为异常叶片压力面及逆旋转方向部分流道;而Δβ1&2>0°时,叶轮中间截面噪声分布的变化更为显著,Δβ较大时其影响范围波及整个流道.

图11 Δβ<0°时异常叶轮中间截面声功率级分布Fig.11 Contours of acoustic source power level at mid-section underΔβ<0°

6 结 论

(1)两级动叶异常时,叶轮做功能力低于同角度单动叶异常时,且导叶区流动损失较高,风机全压和效率低于单动叶异常时.随着Δβ1&2的增大,风机性能显著下降,不稳定工况区扩大,全压呈明显的驼峰形曲线,失速点对应体积流量移向大体积流量侧,且叶片正偏离下的失速区范围大于负偏离时.

(2)Δβ1&2=±5°时,正偏离下的风机气动性能好于负偏离时;随着Δβ1&2的增大,负偏离下风机性能和噪声特性的恶化程度小于正偏离时.此外,两级动叶异常时,第二级叶轮做功能力的降低幅度大于第一级叶轮.

(3)Δβ=-5°、-8°时,叶轮做功能力低于同角度Δβ>0°情形;随着Δβ增大,Δβ<0°时叶轮做功能力恶化程度低于Δβ>0°情形,尤其Δβ=-12°时较为显著.Δβ较小时,正、负偏离对风机内部流场的影响程度相近,随着Δβ增大,叶片异常正偏离对风机内部流场的影响整体大于同角度Δβ<0°情形,表现为导叶区效率较低,流动损失大.

(4)随着Δβ的增大,风机噪声总体呈升高趋势,小体积流量下LWmax升高幅度较大,叶片正偏离对异常叶轮噪声分布的影响大于负偏离;两级动叶异常时的LWmax以及异常叶轮中间截面上高噪声区的范围和数值均高于单动叶异常时.

[1]郝尚勇.影响电站轴流风机可靠性的因素及防范对策[J].热电技术,2010(3):52-53.

HAO Shangyong.Preventive measures and influencing factors on reliability of axial flow fan in power stations[J].Cogeneration Power Techonology,2010(3):52-53.

[2]汪光明,周义莲.风机振动故障诊断综述[J].安徽工业大学学报:自然科学版,2006,23(1):64-68.

WANG Guangming,ZHOU Yilian.Survey on faults diagnosis of fan vibration[J].Journal of Anhui University of Technology:Natural Science,2006,23(1):64-68.

[3]曹晖.轴流风机叶片断裂原因分析及改进措施[J].流体机械,2007,35(8):39-42.

CAO Hui.Blade fracture analysis of an axial air compressor and its modification[J].Fluid Machinery,2007,35(8):39-42.

[4]宋波.双级轴流一次风机叶片漂移原因分析[J].电气技术,2009(11):67-69.

SONG Bo.Cause analysis of two-grades axial-flow primary fan blades drifting[J].Electrical Engineering,2009(11):67-69.

[5]陈宜振,尹民权.动叶可调轴流通风机机械故障原因分析[J].风机技术,2008(4):68-73.

CHEN Yizhen,YIN Minquan.Reason analysis on mechanical fault in axial-flow fan with adjustable moving blade[J].Compressor Blower &Fan Technology,2008(4):68-73.

[6]KHELLADI S,KOUIDRI S,BAKIR F,etal.Predicting tonal noise from a high rotational speed centrifugal fan[J].Journal of Sound and Vibration,2008,313(1/2):113-133.

[7]LI Chunxi,WANG Songling,JIA Yakui.The performance of a centrifugal fan with enlarged impeller[J].Energy Conversion and Management,2011,52(8/9):2902-2910.

[8]LI Yang,LIU Jie,OUYANG Hua,etal.Internal flow mechanism and experimental research of low pressure axial fan with forward-skewed blades[J].Journal of Hydrodynamics,Ser B,2008,20(3):299-305.

[9]WANG Songling,ZHANG Lei,ZHANG Qian,etal.Numerical investigation of entropy generation and optimization on a centrifugal fan[J].Advanced Science Letters,2011,4(6/7):2240-2245.

[10]李春曦,尹攀,叶学民.单动叶安装角深度异常对轴流风机性能及噪声影响的数值模拟[J].中国电机工程学报,2012,32(35):122-129.

LI Chunxi,YIN Pan,YE Xuemin.Simulation on performance and acoustic characteristics with deeply abnormal installation angle of single blade in a variable pitch axial fan[J].Proceedings of the CSEE,2012,32(35):122-129.

[11]叶学民,李春曦,尹攀.动叶安装角异常反向偏离对轴流风机性能的影响[J].动力工程学报,2013,33(9):702-710.

YE Xuemin,LI Chunxi,YIN Pan.Effect of abnormal blade reverse deviation on performance of the axial fan[J].Journal of Chinese Society of Power Engineering,2013,33(9):702-710.

[12]李春曦,尹攀,叶学民.变工况下动叶安装角异常对轴流风机气动和噪声特性的影响[J].动力工程学报,2013,33(7):530-538.

LI Chunxi,YIN Pan,YE Xuemin.Influence of abnormal blade installation angle on aerodynamic and acoustic characteristics of axial flow fan under variable working conditions[J].Journal of Chinese Society of Power Engineering,2013,33(7):530-538.

[13]石汇林,刘飞,吴克启.轴流引风机进气箱不同配置的性能比较[J].流体机械,2007,35(6):41-44.

SHI Huilin,LIU Fei,WU Keqi.Performance comparison of different configuration on inlet box of axial induced draft fan[J].Fluid Machinery,2007,35(6):41-44.

[14]黄超.大型动叶可调轴流风机数值模拟与实际工况比较研究[D].北京:华北电力大学,2011.

[15]叶学民,李新颖,李春曦.两级动叶可调轴流风机内流特征的数值模拟[J].动力工程学报,2013,33(11):871-877.

YE Xuemin,LI Xinying,LI Chunxi.Numerical simulation on internal flow field of a two-stage variable vane axial flow fan[J].Journal of Chinese Society of Power Engineering,2013,33(11):871-877.

[16]叶学民,李新颖,李春曦.第一级导叶改进对两级动叶可调轴流风机性能的影响[J].动力工程学报,2014,34(3):228-235.

YE Xuemin,LI Xinying,LI Chunxi.Effects of firststage guide vane improvement on performance of twostage variable vane axial flow fan[J].Journal of Chinese Society of Power Engineering,2014,34(3):228-235.

[17]叶学民,李新颖,李春曦.第一级叶轮单动叶安装角异常对动叶可调轴流风机性能的影响[J].中国电机工程学报,2014,34(14):2297-2306.

YE Xuemin,LI Xinying,LI Chunxi.Effect of the first-stage impeller with single abnormal blade on the performance of a variable pitch axial fan[J].Proceedings of the CSEE,2014,34(14):2297-2306.